Курсовая. Курсовая Шамшитова Об. Аналитический обзор литературных источников и обоснование конструкции машины

Скачать 390.83 Kb. Скачать 390.83 Kb.

|

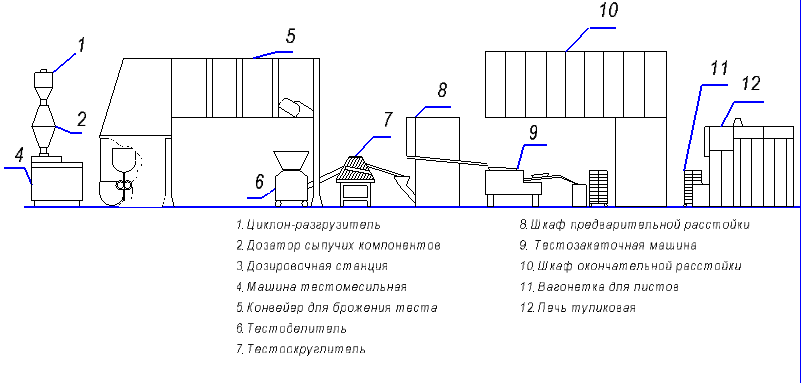

Введение………………………………………………………………………..3 Введение………………………………………………………………………..31. Технологический раздел………………………………………………….….5 1.1. Характеристика сырья…………………………………………….….5 1.2. Описание технологического процесса производства хлеба….……5 1.3. Описание ПТЛ производства хлеба ………………………………..12 2. Расчет потребного количества оборудования и производственных площадей……………………………………………………………………...15 3. Конструкторский раздел…………………………………………………...22 3.1. Аналитический обзор литературных источников и обоснование конструкции машины…………………………………………………...22 3.2. Описание разрабатываемой конструкции…………………………25 3.3. Определение основных конструктивных параметров……………28 4. Общие выводы………………………………………………………………33 Литература………………………………………………………………...…..34 Приложение  ВВЕДЕНИЕ ВВЕДЕНИЕВ жизни современного человека хлеб играет значительную роль. Хлеб и хлебобулочные изделия – являются основными продуктами питания, содержащие необходимые для нормальной жизнедеятельности человека пищевые вещества, среди которых белки, углеводы, липиды, витамины, минеральные вещества и пищевые волокла. Эти продукты питания характеризуются высокой энергетической ценностью, легкой переваримостью и хорошей усвояемостью, они приятны на вкус, значительно дешевле большинства других продуктов массового потребления. Суточное потребление хлеба в России в среднем-320-330 г, в других странах составляет от 150 до 500 г на душу населения. Первый хлеб представлял собой подобие запечённой кашицы, приготовленной из крупы и воды, а также мог стать результатом случайного приготовления или намеренных экспериментов с водой и мукой. Потомки такого раннего хлеба изготавливаются в настоящее время из различной крупы по всему миру, например, мексиканская тортилья, индийский чапати, шотландская овсяная лепёшка, североамериканская кукурузная лепёшка. Такой хлеб в виде лепёшки стал основой пищи многих древних цивилизаций: шумеры ели ячменные лепёшки, а в XII веке до н. э. египтяне могли купить в палатках на улицах деревень лепёшки, которые назывались «Та». Современное хлебопекарное производство является динамичной, постоянно развивающейся системой, включающей материально-техническое, информационное, организационное, научное обеспечение. Пищевая ценность хлеба определяется в первую очередь его калорийностью, усвояемостью и содержанием в нем дополнительных факторов питания: витаминов, минеральных веществ и незаменимых аминокислот.  На данный момент в РФ более 1500 хлебозаводов, больше 10000 мини-пекарен, 5000 мелких хлебопекарных предприятий, что говорит об огромной популярности хлебопекарной промышленности. На данный момент в РФ более 1500 хлебозаводов, больше 10000 мини-пекарен, 5000 мелких хлебопекарных предприятий, что говорит об огромной популярности хлебопекарной промышленности. Развитие и модернизация предприятий осуществляется путем внедрения новых технологий, рецептур и сырья. В рамках данной работы поставлена цель - рассмотреть технологический процесс и оборудование, а также изучить особенности бриоши с суточным заданием 25,1 тонн. Автоматизация в современном хлебопекарном производстве позволяет облегчить труд множества людей. Мощные хлебокомбинаты ежедневно выпускают десятки тысяч булок и обеспечивают вкусным хлебом близлежащие населенные пункты.  1. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ 1. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ1.1. Характеристика сырья Показатели качества используемого сырья для замеса бриоши соответствуют требованиям: мука пшеничная высший сорт ГОСТ 26574-2017, дрожжи хлебопекарные прессованные ГОСТ Р 54731-2011, пищевая поваренная соль ГОСТ Р 51574-2018, сахар белый ГОСТ 33222-2015, масло сливочное ГОСТ 32261-2013, яйца куриные пищевые ГОСТ 31654-2012, вода СанПиН 2.1.4.1074-01. 1.2. Описание технологического процесса производства бриоши  Рисунок 1.1 - Схема технологического процесса производства Бриоши Описание технологической линии Наименование оборудования в технологической линии: 1.Циклон-разгрузитель 2.Дозатор сыпучих компонентов 3.Дозировочная станция 4.Машина тестомесильная 5.Конвейер для брожения теста 6.Тестоделитель 7.Тестоокруглитель 8.Шкаф предварительной расстойки 9. Тестозакаточная машина 10.Шкаф окончательной расстойки 11.Вагонетка для листов 12.Печь тупиковая ОБЩАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА Общая технологическая схема производства бриоши

Рисунок 1.2- Технологическая схема приготовления бриоши Рисунок 1.2- Технологическая схема приготовления бриошиТаблица 1 – Унифицированная рецептура бриоши

Описание по стадиям общей технологии производства бриоши Муку на хлебозавод доставляют и хранят тарным способом в мешках. Перед приёмкой муку в таре взвешивают на автомобильных или платформенных весах. При поступлении муки в мешках допускается осуществлять приёмку по номинальной массе единицы упаковки с выборочной проверкой массы 3 – 5-ти упаковок. При транспортировании и хранении муки в мешках муку укладывают по партиям на стеллажи в штабели тройками или пятерками не более 8 мешков в ряд в тёплое время года и не более 12 мешков – в холодное по высоте. Муку хранят отдельно от всех видов сырья. Мучной склад должен быть сухим, чистым, отапливаемым, с хорошей вентиляцией; пол – зацементированным. Стены должен быть гладкими или облицованными керамической плиткой. Температуру в мучных складах следует поддерживать не ниже 8ºC. При тарном хранении муки для каждой партии выписывается ярлык, который укрепляют на один из мешков. На ярлыке указывают сорт муки, НД, номер партии, предприятие-изготовитель, дату выработки и поступления, количество мешков, массу одной упаковки и всей партии. Воду подают из городского питьевого водопровода. Хранится в специальных бачках, в которых создается оперативный запас холодной воды, горячая вода поступает из котельной предприятия. Запас холодной воды должен обеспечивать бесперебойную работу предприятия в течение 8 часов, запас горячей воды – 5-6 часов.  Дрожжи хлебопекарные прессованные должны храниться при Дрожжи хлебопекарные прессованные должны храниться притемпературе от 0 до +4ºC в складском помещении, уложенные на стеллажах  или поддонах. Допускается хранение сменного или суточного запаса прессованных дрожжей на производстве в условиях цеха. Склад для хранения дрожжей должен быть сухим, чистым, вентилируемым. или поддонах. Допускается хранение сменного или суточного запаса прессованных дрожжей на производстве в условиях цеха. Склад для хранения дрожжей должен быть сухим, чистым, вентилируемым.Соль доставляется на предприятие в мешках ли насыпью на самовалах и хранят насыпью или в «мокром» виде, в отдельных помещениях при относительной влажности воздуха не выше 75 %. Технологический цикл производства бриоши начинается с подготовки сырья. Подготовка сырья состоит из следующих операций: подготовка муки к производству. Это просеивание муки, очистка от металломагнитной примеси, смешивание разных сортов муки. В процессе просеивания происходит аэрорирование муки, насыщение муки кислородом, необходимый фактор в процессе тестоприготовления. Очистка муки от металломагнитной примеси производится с помощью магнитов. Толщина муки, проходящей под магнитом, ее слой, не должен превышать 5-7 мм. Магниты должны быть изолированы от ударов и сотрясений, вблизи не должно быть источников и проводов переменного тока. Удаление ферропримессей с поверхности магнитных полюсов необходимо производить не реже одного раза в смену. Снятые ферропримеси упаковывают и сдают на хранение в лабораторию (для необходимости урегулирования каких-либо разногласий). Подготовка соли заключается в их просеивании через сито диаметром 1-2 мм, далее растворение в теплой водопроводной воде и дальнейшим процеживанием через сито с диаметром отверстий 0,5 мм. Плотность солевого раствора 1,8 г/см3. Подготовка дрожжей прессованных производится изначально с удаления упаковочного материала с поверхности бруска, далее их размягчении (в ручную) в емкость и разбавлении их с водой (приготовлении суспензии). Процеживание производится через сито диаметром 1-2 мм.  Процесс подготовки воды представляет собой нагревания или охлаждения ( в зависимости от сезонности ) температуры от 19-35 ˚С. Процесс подготовки воды представляет собой нагревания или охлаждения ( в зависимости от сезонности ) температуры от 19-35 ˚С.В начале производственного процесса бриоши идет транспортировка и подготовка сырья основного и дополнительного сырья. Дрожжи, соль и сахар переводят в растворы. Мука пшеничная высшего сорта, масло сливочное, перемещаются в сухом виде. Яйца подвергаются обработке и отделяются от скорлупы. Подготовленное сырье транспортируется по производству при помощи пневматических труб. Приготовление теста Замес теста- это перемешивание сырья, предусмотренного рецептурой, до получения однородной гомогенной массы, обладающей определенными реологическими свойствами. При замесе теста определенное количество воды, муки , солевого раствора и другого сырья в соответствии с рецептурой отмеривают с помощью дозирующих устройств емкость тестомесильной машины , рабочий орган который перемешивает компоненты в течении заданного времени(20-30мин) По характеру замес может быть периодическим и непрерывным, по степени механической обработки – обычным и интенсивным. Замес теста осуществляется на тестомесильных машинах. Периодический замес- это замес порции теста за определенное время при однократном дозировании сырья, а непрерывный замес- это замес теста при непрерывном дозировании определенных количеств сырья в единицу времени (минуту). При периодическом замесе тестомесильные машины замешивают отдельные порции теста через определенные промежутки времени, которые называются ритмом. При непрерывном замесе поступления сырья в месильную емкость и выгрузка из нее теста осуществляются непрерывно. Образование теста при замесе происходит в результате ряда процессов, из которых важнейшим являются: физико-механические, коллоидные и биохимические . Все эти процессы протекают одновременно и зависят от продолжительности замеса , температуры и от количества и качеств сырья, используемого при замесе теста. Коллоидные процессы протекают при замесе наиболее активно. Так все составные компоненты муки (белки, крахмал, слизи, сахара и др.) начинают взаимодействовать с водой. Все, что способно растворяться (сахар ,минеральные соли и водорастворимые белки) переходят в раствор и наряду со свободной водой, формируют жидкую фазу теста. Для замеса теста при его замесе дозируются вода, мука, солевой раствор и другое сырье по рецептуре дозаторами непрерывного действия. Тесто замешивается 5-7 мин. И по трубопроводу подается в емкость для  брожения и оттуда направляется на разделку. брожения и оттуда направляется на разделку.Бриоши готовятся опарным способом. Опара бродит 210-270 мин, увеличиваясь в объеме в 1,5-2 раза. На готовой опаре замешивают тесто. После происходит замес теста в тестомесильной машине со всей опарой и другим сырьем при температуре 28-32OС. После тесто поступает в бродильный бункер, где бродит 60-90 мин до кислотности 2,5-3,0 град. За это время происходит обминка из компрессионной установки при помощи воздуха. Разделка теста Разделка теста осуществляется с целью получения тестовых заготовок заданной массы, имеющих оптимальных органолептические и реологические свойства для выпечки. При производстве бриоши разделка теста включает следующие операции: деление теста на куски, округление, формование и окончательная расстойка тестовых заготовок. Дальше полуфабрикат производства подается в тестоделительную машину, где его делят на кусочки массой по 72 г. Далее заготовки по ленточному транспортеру поступают в округлительную машину, делят на 4 части и формуются шарики. Три шарика выкладываются треугольником один кладет сверху. На предприятиях малой мощности допускается ручное деление и формирование тестовых заготовок. После тестоделительной машины тесто поступает в округлительные машины, где им придается круглая форма. После этого тестовая заготовка должна в течении 3-8 минут отлежаться для восстановления клейковинного каркаса, после это поступает на формовочную машину. Расстойка сформованного теста проводится перед посадкой его в печь. При расстойке продолжается брожение теста, разрыхление его углекислым газом, в результате чего улучшаются физические свойства тестовой заготовки. После отправляются на предварительную расстойку при температуре 32-35OС в течении 30-60 мин. Далее смазывают яичной смазкой и отправляют на окончательную расстойку на 20-40 минут. Выпечка - это превращение тестовых заготовок в готовые изделия , в результате которого окончательно формируется их качество. Выпечка бриошей осуществляется в хлебопекарных печках различных конструкций.  В процессе выпечки происходят следующие изменения с тестовой заготовкой : прогрев, образование корки и мякиша, формирование вкуса и аромата, увеличение объема, уменьшение массы В процессе выпечки происходят следующие изменения с тестовой заготовкой : прогрев, образование корки и мякиша, формирование вкуса и аромата, увеличение объема, уменьшение массыРасстоявшиеся изделия отправляют на выпечку в туннельные печи при температуре 270 - 290 °C в течение 10-12 минут. Бриоши охлаждают и упаковывают, складывают в картонные коробки и отправляют в розницу. После выпечки бриоши поступают сначала в хлебохранилище (специально отведенные помещения). По выемке из печей хлебобулочные изделия помещаются для остывания на специальные полки-стеллажи или передвижные этажерки или лотки. Остывшие изделия укладывают для хранения в лотки, ящики, корзины - для дальнейшего транспортирования в торговую сеть. Допускается хранение и транспортировка хлебобулочных изделий в контейнерах открытого и закрытого типа, таре-оборудовании. Укладывание, хранение и транспортировка хлебобулочных изделий осуществляется в соответствии с ГОСТ 8227 Для предотвращения снабжения торговли черствыми изделиями «Особыми условиями поставки хлебобулочных изделий» установлены сроки хранения хлеба на предприятиях и сроки реализации изделий в торговой сети. Срок максимальной выдержки хлебобулочных изделий согласно ГОСТ Р51 785-2001 - интервал времени выдержки изделия на предприятие - изготовителе от момента выемки его из печи до передачи на реализацию. Под сроком реализации неупакованного изделия хлебобулочного изделия понимается интервал времени реализации изделия от момента выемки его из печи, установленный нормативным документом для хлебобулочных изделий. Реализация хлебобулочных изделий в розничной торговле должна осуществляться при наличии информации (этикетки) названия предприятия, |