В.В. Иванов. Методические указания к контрольно-курсовой работе по дисциплине «Инструментальные сист. В.В. Иванов. Методические указания к контрольно-курсовой работе. Методические указания к контрольнокурсовой работе по дисциплине

Скачать 44.23 Mb. Скачать 44.23 Mb.

|

|

Федеральное агентство по образованию РФ Государственное образовательное учреждение высшего профессионального образования Тульский государственный университет Кафедра «Инструментальные и метрологические системы»В.В. Иванов, д.т.н., доцент каф. ИМС МЕТОДИЧЕСКИЕ УКАЗАНИЯ к контрольно-курсовой работе по дисциплине «Инструментальные системы интегрированных машиностроительных производств» Направление подготовки: 150900 «Технология, оборудование и автоматизация машиностроительных производств». Программа: 15090010 «Инструментальное обеспечение машиностроительных производств». Форма обучения: очная Тула-2006 Содержание

ВведениеВ общей номенклатуре режущих инструментов твердосплавные инструменты занимают доминирующее положение. Это обусловлено высокой режущей способностью, позволяющей качественно и производительно осуществлять механическую обработку заготовок практически из всех конструкционных материалов, которые применяются в современном машиностроении. Основой инструментальных твердых сплавов является вольфрам, который крайне дефицитен из-за ограниченности природных запасов. Так, согласно Е.А.Ферсману, кларк содержания вольфрама в земной коре равен единице, что примерно, в 4 раза меньше, чем у многих редкоземельных элементов. Потребление же вольфрама растет несоизмеримо с ростом его добычи. При этом, примерно 70-80% от всего добытого вольфрама идет на изготовление инструментальных материалов. В связи с этим, проблема рационального использования дефицитного вольфрама является весьма актуальной в мировой металлообрабатывающей промышленности. В настоящем учебном пособии рассмотрены твердосплавные токарные резцы с механическим креплением сменных многогранных пластин в том числе и с износостойкими покрытиями, что позволяет частично решить проблему экономии вольфрама. Основной акцент сделан на современную продукцию Московского комбината твердых сплавов (МКТС), отвечающую требованиям международных стандартов. В настоящее время в учебной литературе практически отсутствуют сведения, позволяющие будущему специалисту в области обработки резанием грамотно назначить для современных режущих инструментов режимы обработки. Исходя из этого авторы пособия сочли необходимым рассмотреть современные марки твердых сплавов, формы сменных многогранных пластин (СМП) и их соответствие стандартам ISO, алгоритмы выбора СМП, резцов и режимов резания, обеспечивающих стружкодробление. 1. Преимущества сборных резцов Появление инструментальных твердых сплавов позволило радикально повысить производительность механической обработки. Об этом красноречиво свидетельствуют данные шведской фирмы Sandvik Coromant, которые приведены на рис.1.1. На нем показано, как изменялось время обработки валика 100 мм, длиной 500мм из среднеуглеродистой стали (С= 0,35%) твердостью НВ180 в зависимости от инструментального материала, соответствующего тому или иному периоду времени.

Первоначально основным способом крепления режущей части из твердого сплава к корпусу инструмента являлось припаивание в силу его простоты. Однако, этому способу присущ ряд недостатков. Так, из-за разницы коэффициентов теплового линейного расширения материала корпуса инструмента и твердого сплава, в последнем возможно образование трещин после пайки. К образованию трещин может привести также и процесс заточки инструмента, в силу плохой шлифуемости твердых сплавов. В результате этого возрастает риск случайных поломок, приводящий к повышенному расходу инструмента. Кроме того, в процессе заточки инструмента твердый сплав переходит в пыль, что затрудняет его сбор для вторичной переработки. Существенным недостатком напайных резцов является увеличение вспомогательного времени, связанного с заменой затупившегося инструмента и настройкой станка на «размер», что снижает производительность обработки, в особенности при многоинструментальных наладках. Указанных недостатков лишены резцы с механическим креплением сменных многогранных пластин (СМП) из твердого сплава. Кроме этого, такие инструменты обладают ещё целым рядом преимуществ по сравнению с напайными. Так, после затупления, с учетом случайной убыли, примерно 90% СМП можно вернуть на вторичную переработку, что является существенным резервом в экономии дефицитного вольфрама. Одновременно с этим экономится конструкционная сталь, вследствие многократного использования корпуса резца. Практика показывает, что в одном корпусе резца может быть изношено до 150 СМП. Повышается универсальность резца, поскольку в его державку могут быть установлены СМП из разных марок твердых сплавов, что позволяет использовать один и тот же резец для обработки различных материалов. Резцы, оснащенные СМП, допускают более высокие скорости резания, чем напайные, вследствие чего повышается производительность токарной обработки. Конструкция крепления СМП к корпусу резца обеспечивает быструю её замену, в некоторых случаях даже без поднастройки «на размер», что также является резервом повышения производительности обработки. Достижения в области порошковой металлургии позволяют получать необходимую остроту режущих кромок при изготовлении СМП, что исключает операции по заточке и связанные с ними недостатки. Нанесение износостойких покрытий на СМП повышает универсальность твердого сплава, что расширяет область его применения и сокращает общую номенклатуру сплавов. Важным преимуществом СМП является возможность образования на передней поверхности соответствующей стружкоформирующей геометрии, что повышает эффективность процессов точения, особенно в условиях автоматизированного производства. При работе на универсальных станках с ручным управлением резко сокращается производственный травматизм, вызванный образованием опасной стружки. Обширная номенклатура форм и размеров СМП позволяет выбрать наиболее рациональную форму для каждого конкретного случая обработки, что также способствует наиболее экономному расходованию вольфрамового сырья. Таким образом, вышеуказанное показывает, что создание инструментов с механическим креплением СМП является основной тенденцией в экономии дефицитного вольфрама, а также в повышении производительности и качества механической обработки. При этом необходимо обоснованно осуществить выбор рациональной марки твердого сплава, формы СМП и назначить оптимальные режимы резания. 2. Современные марки твердых сплавов Твердые сплавы являются основным инструментальным материалом, обеспечивающим высокопроизводительную обработку материалов резанием. В нашей стране промышленное производство твердых сплавов, которые получили название «победит», было начато в 1930г. В настоящее время общее количество твердосплавного инструмента в металлообрабатывающей промышленности составляет до 28-30%, причем этим инструментом снимается до 65% стружки. Это обусловлено тем, что скорость резания, применяемая при обработке этим инструментом в 2-5 раз выше, чем у быстрорежущего инструмента2. Спеченные твердые сплавы получают методом порошковой металлургии. Они представляют собой композиции, состоящие из тугоплавких соединений (карбиды вольфрама, карбиды титана, карбиды тантала, карбонитриды титана) в сочетании с цементирующей (связующей) фазой (кобальт, никель, молибден). Исходным материалом служат порошки указанных материалов, которые смешивают в определенных пропорциях, прессуют в специальных пресс-формах и спекают при температуре 1200-1500С. После спекания твердые сплавы приобретают высокую твердость и не нуждаются в дополнительной термической обработке.

Для изготовления режущих инструментов твердые сплавы поставляют в виде пластинок определенной формы и размеров. Твердые сплавы, как инструментальные материалы обладают рядом ценных свойств, основным из которых является высокая твердость (HRA 82-92), сочетающаяся с высоким сопротивлением изнашиванию. Они характеризуются весьма высоким пределом прочности при сжатии (до 6000 МПа). Предел прочности при изгибе невелик и составляет 1000-2500 МПА. Чем больше в сплаве карбидов вольфрама, титана, тантала, тем выше твердость, теплостойкость, а, следовательно, и износостойкость сплава и ниже его механическая прочность. При увеличении содержания связующей фазы (кобальт, никель, молибден), наоборот, твердость и теплостойкость снижаются, но возрастает его прочность. Важной характеристикой инструментального материала является его способность сохранять свою твердость при повышенных температурах. На рис.2.2 показано изменение твердости HV для некоторых инструментальных материалов, при нагревании, из которого видно, что твердые сплавы по этому показателю уступают только керамике марки ЦМ-332 [2].

Твердые сплавы по химическому составу можно разделить на четыре группы: - вольфрамокобальтовые (W-Co); - титановольфрамокобальтовые (WC-TiC-Co); - титанотанталовольфрамокобальтовые (WC-TiC-TaC-Co); - безвольфрамовые (на основе TiC, TiCN с никель-молибденовой связкой). 2.1. Вольфрамокобальтовые твердые сплавы. Вольфрамокобальтовые сплавы (ВК) состоят из карбидов вольфрама и кобальта. Сплавы этой группы различаются содержанием в них кобальта, размерами зерен карбидов вольфрама и технологией изготовления. Для оснащения режущего инструмента применяют сплавы с содержанием кобальта 3-10%. Состав и основные физико-механические свойства этих сплавов приведены в таблице 2.1 [5]. Таблица 2.1 Состав и характеристики основных физико-механических свойств сплавов группы ВК

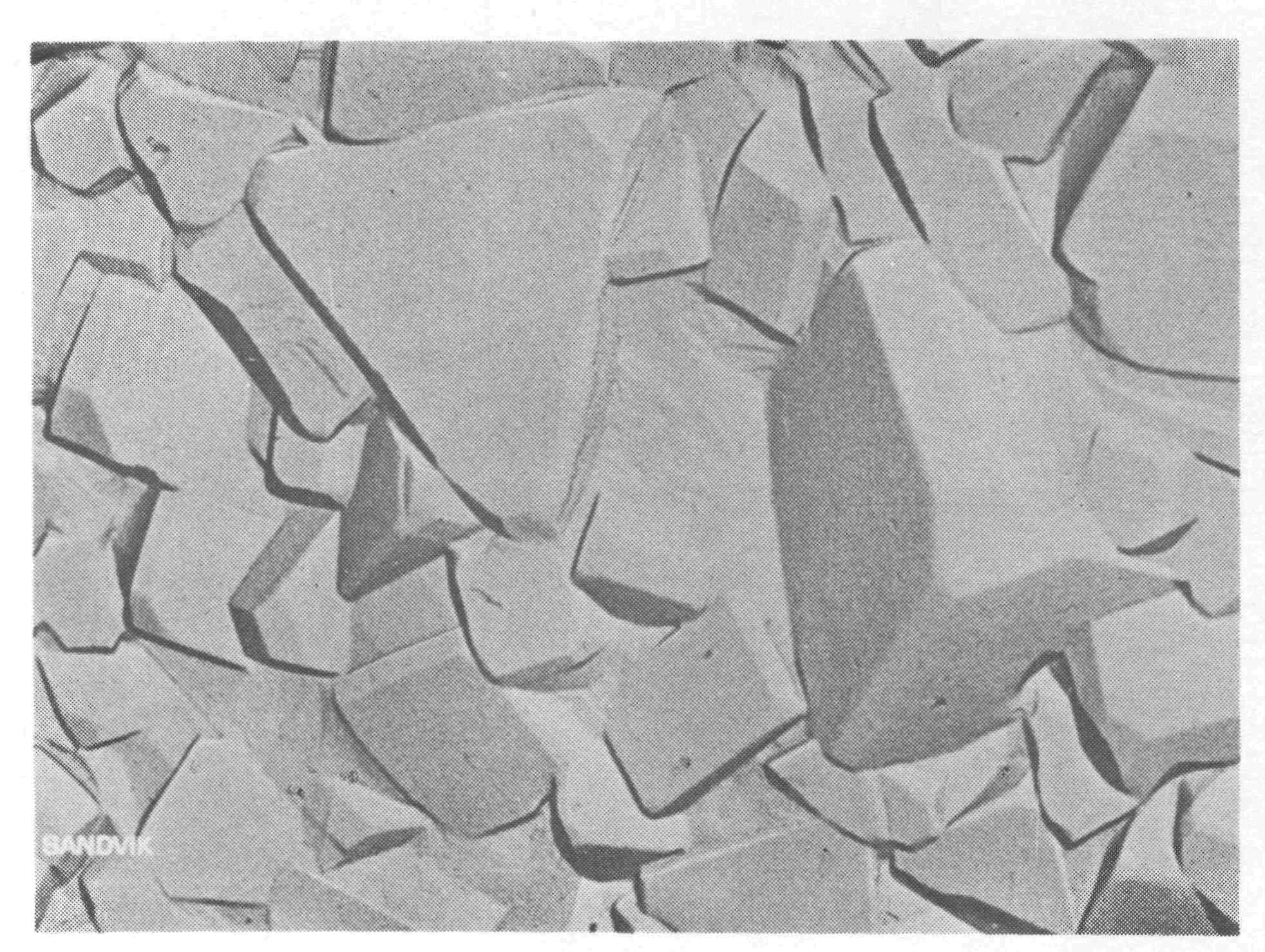

В обозначении марки твердого сплава, число после буквы К показывает процентное содержание кобальта: остальное приходится на карбид вольфрама. При одинаковом содержании кобальта механические и режущие свойства в значительной мере определяются зернистостью карбидной фазы. Буква М указывает на то, что сплав является мелкозернистым, ОМ - особо мелкозернистый. Мелкозернистая структура сплава повышает его износостойкость, но уменьшает прочность, крупнозернистая - наоборот. Образованию особомелкозернистой (размер зерен WC менее 1 мкм) структуры способствуют добавки карбидов тантала (около 2%). С целью экономии дефицитного тантала разработаны сплавы с добавками карбида хрома (сплавы типа ХОМ), который также тормозит рост зерен карбидов вольфрама. Благодаря особомелкозернистой структуре сплавов при заточке и доводке инструментов у них достигается наименьший радиус округления режущих кромок. Это обеспечивает повышение точности и качество обработанной поверхности деталей. Вольфрамокобальтовые твердые сплавы рекомендуются преимущественно для обработки материалов, дающих дискретные типы стружек (элементная, стружка надлома) - чугуны, цветные металлы, стеклопластики и трудно обрабатываемые материалы (нержавеющие, высокопрочные стали, жаропрочные сплавы на основе никеля и титана и т.п.). 2.2.Титановольфрамокобальтовые твердые сплавы. Титановольфрамокобальтовые сплавы (ТК) выпускают главным для оснащения инструментов при обработке резанием сталей, дающих сливную стружку. Сплавы этой группы состоят из карбидов вольфрама и титана. В качестве связки также используется кобальт. Добавки карбидов титана снижает адгезионное взаимодействие со сталью, по сравнению со сплавами группы ВК. Поэтому сплавы типа WCTiCCo более износостойкие при обработке сталей. С увеличением в сплаве содержания карбидов титана, повышается его твердость и износостойкость. Однако, прочность при этом снижается. В табл. 2.2. приведены состав и основные физико-механические свойства этих сплавов [5]. В обозначении марки твердого сплава число после буквы К также указывает на процентное содержание кобальта. Число, стоящее после буквы Т указывает на процентное содержание карбидов титана. Остальное приходится на содержание карбидов вольфрама. Так же, как и у сплавов группы ВК, предел прочности при изгибе и сжатии, а также ударная вязкость у сплавов группы ТК увеличиваются с ростом содержания кобальта. В соответствии с приведенными закономерностями, меняются эксплуатационные свойства твердых сплавов. Так, сплав марки Т30К4 применяют в условиях чистовой обработки, а сплав Т5К12 - в тяжелых условиях резания. Таблица 2.2 Состав и характеристики основных физико-механических свойств сплавов группы ТК.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||