|

|

В.В. Иванов. Методические указания к контрольно-курсовой работе по дисциплине «Инструментальные сист. В.В. Иванов. Методические указания к контрольно-курсовой работе. Методические указания к контрольнокурсовой работе по дисциплине

В нашей стране также используются лицензионные технологии нанесения покрытий. Так, на МКТС используется технология GС фирмы «Sandvik Coromant». На заводе «Победит» (г. Владикавказ) используется технология GM австрийской фирмы «Plansee». Технология GM применяется и на МКТС при нанесении покрытий типа TiC-TiCN-TiN на сплавы серии МС. Марки этих сплавов приведены в таблице 2.6 [2].

Таблица 2.6

Марки твердых сплавов с покрытиями.

Марка сплава |

Твердый сплав основы

|

Технология получения

| Покрытие | МС2210 | МС221 | GC | TiC |

МС2215

|

МС221

|

GM

|

TiC-TiCN-TiN

|

ВП1255

|

ТТ7К12

|

GM

|

TiC-TiCN-TiN

|

ВП1355

|

Т5К10

|

GM

|

TiC-TiCN-TiN

|

ВП1455

|

ТТ7К12

|

GM

|

TiC-TiCN-TiN

|

МС1460

|

МС146

|

GC

|

TiC

|

МС1465

|

МС146

|

GM

|

TiC-TiCN-TiN

|

МС3210

|

МС321

|

GC

|

TiC

|

МС3215

|

МС321

|

GM

|

TiC-TiCN-TiN

|

ВП3225

|

ВК6

|

GM

|

TiC-TiCN-TiN

|

ВП3115

|

ВК6

|

GM

|

TiC-TiCN-TiN

|

Сплавы с покрытием серии ВП получили данное обозначение от названия контракта ВНИИTC — Планзеe.

Проведенные исследования показали, что покрытие типа TiC, TiN на контактных поверхностях инструмента приводит к заметному снижению (на 40–60%) длины контакта стружки с передней поверхностью, коэффициента трения (на 10–15 %), усадки стружки (на 20–30 %), сил резания (на 20–30 %) [2].

Несмотря на более высокую стоимость твердосплавных СМП с покрытием, затраты потребителя на обработку единицы продукции по сравнению с аналогичными затратами при применении непокрытых пластин ниже, благодаря повышению либо стойкости инструмента, либо скорости резания и производительности.

2.7. Обозначение твердых сплавов по стандарту ISO.

Международной организацией стандартов предложено классифицировать твердые сплавы не по химическому составу, а по областям их применения при обработке резанием. В зависимости от обрабатываемого материала и типа снимаемой стружки твердые сплавы подразделяют на три основные группы резания Р, М, К, которые в свою очередь, делятся на подгруппы в зависимости от видов и режимов обработки резанием. Такая классификация приведена в таблице 2.7 [5].

Таблица 2.7.

Классификация твердых сплавов по ISO

Под-группа

|

Обрабатываемый материал.

Тип снимаемой стружки.

|

Вид обработки.

Условия применения.

|

1

|

2

|

3

|

Группа резания Р

|

Р01

|

Сталь. Сливная стружка.

|

Чистовое точение, растачивание, развертывание (высокие точность обработки и качество поверхности изделия).

|

1

|

2

|

3

|

Р10

|

Сталь. Сливная стружка.

|

Точение, в том числе по копиру, нарезание резьбы, фрезерование, рассверливание, растачивание.

|

Р20

|

Сталь, ковкий чугун и цветные металлы. Сливная стружка.

|

Точение, в том числе по копиру, фрезерование, чистовое строгание.

|

Р25

|

Сталь нелегированная, низко и среднелегированная.

|

Фрезерование, в том числе глубоких пазов, другие виды обработки, при которых у сплава должно быть высокое сопротивление тепловым и механическим нагрузкам.

|

Р30

|

Сталь, ковкий чугун. Сливная стружка.

|

Черновое точение, строгание. Работа в неблагоприятных условиях.*

|

Р40

|

Сталь с включениями песка и раковинами. Сливная стружка и стружка надлома.

|

Черновое точение, строгание. Работа в особо неблагоприятных условиях.*

|

Р50

|

Сталь со средней или низкой прочностью, с включениями песка и раковинами. Сливная стружка и стружка надлома.

|

Точение, строгание, долбление при особо высоких требованиях к прочности твердого сплава в связи с неблагоприятными условиями резания.* Для инструмента сложной формы.

|

Группа резания М

|

М10

|

Сталь, в том числе аустенитная, жаропрочная, труднообрабатываемая, сплавы, серый, ковкий и легированный чугуны. Сливная стружка и стружка надлома.

|

Точение, фрезерование.

|

М20

|

Сталь, в том числе жаропрочная, труднообрабатываемая, сплавы, серый и ковкий чугуны. Сливная стружка и стружка надлома.

|

Точение, фрезерование.

|

М30

|

Аустенитная сталь, жаропрочные труднообрабатываемые стали и сплавы, серый и ковкий чугуны. Сливная стружка и стружка надлома.

|

Точение, фрезерование, строгание. Работа в неблагоприятных условиях.*

|

М40

|

Низкоуглеродистая сталь с низкой прочностью, автоматная сталь и другие металлы и сплавы. Сливная стружка и стружка надлома.

|

Точение, фасонное точение, отрезка преимущественно на станках-автоматах.

|

Группа резания К

|

К01

|

Серый чугун, преимущественно высокой твердости, алюминиевые сплавы с большим содержанием кремния, закаленная сталь, абразивные пластмассы, керамика, стекло. Стружка надлома.

|

Чистовое точение, растачивание, фрезерование, шабрение.

|

К05

|

Легированные чугуны, закаленные стали, коррозионно-стойкие, высокопрочные и жаропрочные стали и сплавы. Стружка надлома.

|

Чистовое и получистовое точение, растачивание, развертывание, нарезание резьбы.

|

К10

|

Серый и ковкий чугуны преимущественно повышенной твердости, закаленная сталь, алюминиевые и медные сплавы, пластмассы, стекло, керамика. Стружка надлома.

|

Точение, растачивание, фрезерование, сверление, шабрение.

|

К20

|

Серый чугун, цветные металлы, абразивная прессованная древесина, пластмассы. Стружка надлома.

|

Точение, фрезерование, строгание, сверление, растачивание.

|

К30

|

Серый чугун низкой твердости и прочности, сталь низкой прочности, древесина, цветные металлы, пластмасса, плотная древесина. Стружка надлома.

|

Точение, фрезерование, строгание, сверление. Работа в неблагоприятных условиях.* Допустимы большие передние углы заточки инструмента.

|

К40

|

Цветные металлы, древесина, пластмассы. Стружка надлома.

|

Точение, фрезерование, строгание. Допустимы большие передние углы заточки инструмента.

|

*Работа с переменной глубиной резания, с прерывистой подачей, с ударами, вибрациями, с наличием литейной корки и абразивных включений в обрабатываемом материале.

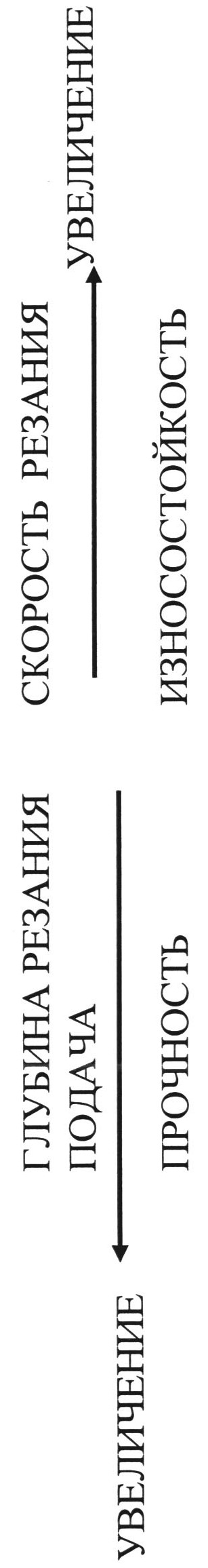

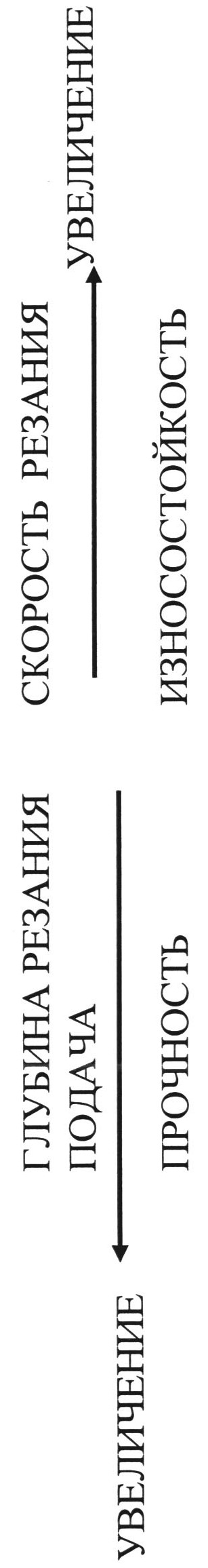

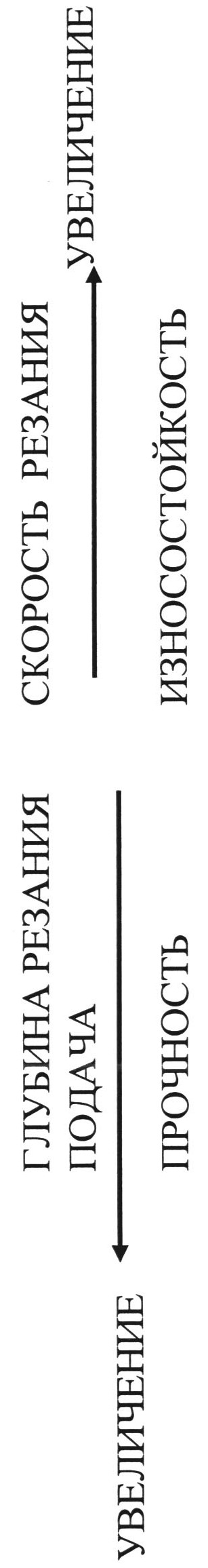

Чем больше индекс подгруппы, тем ниже износостойкость твердого сплава и допускаемая скорость резания, но выше прочность, допускаемые подача и глубина резания. Каждая группа имеет маркировочный цвет, который наносится на упаковке СМП.

Сплавы группы Р маркируются синим цветом, М — желтым и К — красным цветом.

В таблице 2.8 приведены основные марки твердых сплавов, производимых в нашей стране по улучшенным технологиям и их соответствие традиционным маркам по ГОСТ 3882–74 и по ISO. Острие символа в данной таблице указывает на предпочтительную область применения каждой марки сплавов.

В 1999 году система качества САНДВИК–МКТС была сертифицирована на соответствие требованиям международного стандарта ISO 9001. Это означает, что не только качество выпускаемой продукции, но и вся процедура прохождения заказа и обслуживания потребителей САНДВИК–МКТС находится на уровне

Таблица 2.8

Рекомендации по применению сплавов САНДВИК–МКТС

Г руппа руппа

применяемости по ИСО

|

ГОСТ 3882-74

|

ТУ 48-19-308-80

|

Без покрытия

|

Без покрытия

|

С покрытием

|

P

M

S

K

H

N

|

Р01

|

|

|

|

Р10

|

|

|

|

Р20

|

|

|

|

Р30

|

|

|

|

Р40

|

|

|

|

Р50

|

|

|

|

М10

|

|

|

|

М20

|

|

|

|

М30

|

|

|

|

М40

|

|

|

|

S01

|

|

|

|

S10

|

|

|

|

S20

|

|

|

|

S30

|

|

|

|

K01

|

|

|

|

K10

|

|

|

|

K20

|

|

|

|

K30

|

|

|

|

K40

|

|

|

|

H01

|

|

|

|

H10

|

|

|

|

H20

|

|

|

|

H30

|

|

|

|

N01

|

|

|

|

N10

|

|

|

|

N20

|

|

|

|

N30

|

|

|

|

|

|

Таблица 2.8 (продолжение)

Г руппа применяемости по ИСО руппа применяемости по ИСО

|

Сплавы марок ВП

|

SANDVIK - MKTC

|

Без покрытия

|

Без покрытия

|

С покрытием

|

P

M

S

K

H

N

|

Р01

|

|

|

|

Р10

|

|

|

|

Р20

|

|

|

|

Р30

|

|

|

|

Р40

|

|

|

|

Р50

|

|

|

|

М10

|

|

|

|

М20

|

|

|

|

М30

|

|

|

|

М40

|

|

|

|

S01

|

|

|

|

S10

|

|

|

|

S20

|

|

|

|

S30

|

|

|

|

K01

|

|

|

|

K10

|

|

|

|

K20

|

|

|

|

K30

|

|

|

|

K40

|

|

|

|

H01

|

|

|

|

H10

|

|

|

|

H20

|

|

|

|

H30

|

|

|

|

N01

|

|

|

|

N10

|

|

|

|

N20

|

|

|

|

N30

|

|

|

|

|

|

В таблице 2.9 приведена более подробная по применению твердых сплавов, выпускаемых САНДВИК–МКТС при токарной обработке.

Таблица 2.9

Рекомендации по применению сплавов САНДВИК–МКТС

Группа

|

Марка

сплава

|

Тип покрытия

(способ

нанесения)

|

Область применения

|

Рекомендации

|

1

|

2

|

3

|

4

|

5

|

Р

|

СТ15

|

TiCN-AC2O3-TiN

(CVD)

|

Р05 – Р30

|

Чистовая и получистовая обработка сталей. Высокая износостойкость при высоких скоростях и температурах в зоне резания.

|

СТ25

|

— // —

|

Р10 – Р35

|

Универсальный сплав для обработки стали. Удачная комбинация износостойкости и прочности для режимов обработки от чистовых до легких черновых.

|

|

СТ35

|

— // —

|

Р15 – Р40

|

Сплав повышенной надежности. Предназначен для операций, связанных с производительным удалением большого припуска, когда важна прочность инструмента. Устойчив к абразивному износу при наличии поверхностных дефектов заготовок.

|

СU45

|

TiCN-TiN

(CVD)

|

Р30 – Р50

|

Высокопрочный сплав для обработки с ударом и в тяжелых условиях. Низкие скорости резания и большие сечения среза.

|

PT10

|

Без покрытия

|

Р01 – Р15

|

Износостойкий сплав для чистовой обработки при высоких скоростях резания и малых сечениях среза.

|

1

|

2

|

3

|

4

|

5

|

М

|

СТ25

|

TiCN-AC2O3-TiN

(CVD)

|

M15 – M25

|

Сплав для чистовой и получистовой обработки нержавеющих сталей. Высокая износостойкость при скоростной обработке.

|

СТ35

|

— // —

|

М20 – М30

|

Сплав повышенной надежности. Для операций, связанных с производительным удалением большого припуска, когда важна прочность режущей кромки при обработке нержавеющих сталей.

|

СU45

|

TiCN-TiN

(CVD)

|

М25 – М40

|

Высокопрочный сплав. Для обработки нержавеющих сталей в тяжелых условиях. Пригоден для жаропрочных и титановых сплавов.

|

PT40

|

Без покрытия

|

М30 – М40

|

Сплав для черновой обработки заготовок с грубой коркой и при прерывистом резании. Низкие скорости резания и большие сечения среза при обработке нержавеющих сталей.

|

ТК15

|

— // —

|

М05 – М20

|

Мелкозернистый сплав повышенной износостойкости для обработки жаропрочных и титановых сплавов.

|

|

ТК20

|

— // —

|

М10 – М30

|

Мелкозернистый универсальный сплав для обработки нержавеющей стали, жаропрочных и титановых сплавов.

|

ТК25

|

— // —

|

М15 – М35

|

Особомелкозернистый сплав повышенной прочности для обработки жаропрочных и титановых сплавов.

|

К

|

СК15

|

TiCN-AC2O3

(CVD)

|

К05 – К20

|

Сплав для обработки всех видов чугунов. Высокая износостойкость на высоких скоростях резания при умеренных сечениях среза. Высокая стойкость к абразивному износу.

|

СК20

|

— // —

|

К10 – К30

|

Сплав повышенной надежности для обработки всех видов чугунов. Для операций, связанных с производительным удалением большого припуска, когда важна прочность режущей кромки. Высокая стойкость к абразивному износу.

|

ТК10

|

Без покрытия

|

К01 – К15

|

Для точной обработки деталей из чугуна при высоких скоростях и малых подачах. Высокая износостойкость даже при обработке отбеленного чугуна и закаленных сталей. Пригоден для обработки цветных металлов.

|

ТК15

|

— // —

|

К10

|

Мелкозернистый сплав для обработки алюминия и других цветных металлов. Высокая острота режущей кромки.

|

ТК20

|

— // —

|

К10 – К20

|

Мелкозернистый универсальный сплав для черновой обработки чугуна при средних и низких скоростях резания с большими подачами.

| |

|

|

Скачать 44.23 Mb.

Скачать 44.23 Mb.

руппа

руппа

руппа применяемости по ИСО

руппа применяемости по ИСО