Диплом Яковлев. 1 аналитический обзор 1 Общие сведения о портландцементе

Скачать 0.81 Mb. Скачать 0.81 Mb.

|

|

4 ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ 4.1 Объекты и методы исследования Аналитико-технологические исследования цементного сырья на основе инновационных методов и технологий изучения минерального сырья, рационального и комплексного его использования включают в себя следующие этапы: 1. Характеристика химического, минерального состава и физических свойств исходного цементного сырья 2. Проведение лабораторно-технологических испытаний с целью получения портландцементного клинкера по стандартной методике и определение качества получаемого цемента. 3. Применение инновационных методов (в частности механоактивации сырьевой шихты) в технологии получения портландцемента с целью улучшения его качества. В качестве объектов исследования были выбраны 2 пробы карбонатного сырья различных месторождений: проба МЯ – мел Ястребовского участка Орловской области, проба ИПЗ – известняк Пшевско-Зушенской площади Тульской области. В качестве глинистого компонента цементной шихты использовалась глина Ширяйского месторождения Волгоградской области (проба ГШ). Проведение лабораторно-технологиских испытаний с целью получения портландцементого клинкера Общая схема лабораторно-технологических испытаний с получением портландцемента представлена на рисунке 1. Предварительная подготовка сырьевых компонентов включает в себя сушку, измельчение (дробление), усреднение и помол. Сушка сырья осуществлялось в сушильном шкафу марки СНОЛ 2,5×2,5×2,5/2 при температуре 100-105ºС. Первоначальное измельчение исследуемого сырья проводилось на щековой дробилке ДГЩ 100×60 до размеров частиц не более 5 мм. После измельчения в дробилке технологические пробы были тщательно усреднены и квартованием доведены до массы 5кг. Дальнейшее измельчение (помол) сырья проводилось на центробежном истирателе ЦИ-200 и вибрационном истирателе ВИ-5 до полного прохождения частиц через сито № 008. Состав портландцементного клинкера характеризуется значениями коэффициента насыщения (КН) и модулей (силикатным - n, глиноземным -p). Согласно Техническим требованиям к цементному сырью для получения высокомарочного клинкера рекомендуются следующие значения коэффициентов: при КН=0,92-0,95, n=2-2,5, р=1,5-2,0; при КН=0,89-0,91, n=2,2-2,6, р=1,8-2,3; при КН=0,85-0,88, n=2,5-3,0, р=2,0-2,5 [7]. Большинство российских предприятий работает на смесях с КН=0,90-0,92; n=2,0-2,3 и p=1,0-1,3 [2]. Согласно техническим требованиям к цементному сырью для получения портландцемента высокого качества при коэффициенте насыщения КН=0,92 значения силикатного и глиноземного модулей колеблются в пределах n = 2,0 – 2,5, p = 1,5 – 2,0 [7]. В ходе работы были проведены расчеты 3-х (карбонатный компонент + глина + огарки) компонентных шихт по стандартной методике при помощи компьютерной программы «Шихта». При расчетах использовались следующие значения коэффициентов: КН = 0,92, n = 2,2, p = 1,5 Синтез портландцемента из исследуемых сырьевых компонентов осуществлялся сухим способом. Сухие сырьевые компоненты смешивались в рассчитанных соотношениях и подвергались совместному помолу в центробежном истирателе ЦИ-200 в течение 1 минуты. Затем увлажнялись для облегчения формования до влажности 12%.После чего на гидравлическом ИП-500 прессе при нагрузке 120кН были сформованы плитки размером 160×40×10мм. Обжиг плиток производится в муфельной печи марки СНОЛ 12/15 при температуре 1450оС, подъем до заданной температуры – 6ч., выдержка при конечной температуре – 30мин. Предварительная сушка Измельчение (дробление) до размера не более 5 мм Измельчение (помол) до размера не более 0,08 мм Усреднение, квартование Расчет сырьевых цементных смесей, с подбором соответствующих коэффициентов Отбор проб для химического, минералогического анализа и радиационного контроля Составление сырьевых смесей Прессование плиток Обжиг Увлажнение Измельчение клинкера Совместный помол с гипсом Определение химического и минерального состава клинкера Определение основных характеристик цемента Рисунок 1 – Схема лабораторно-технологических испытаний с получением портландцемента Полученный и охлажденный цементный клинкер измельчался в центробежном (ЦИ-200) и вибрационном (ВИ-5) истирателе до полного прохождения через сито № 008. В измельченный клинкер добавлялся сыромолотый гипс в количестве 3% от массы цемента, и в центробежном истирателе (ЦИ-200) осуществлялся совместный помол цементного клинкера с гипсом. Качество полученного портландцемента оценивается химическим и минеральным составом клинкера и физико-механическими свойствами (тонкость помола, прочностные характеристики). Тонкость помола полученного определялась согласно методике описанной в ГОСТ 310.2-76(2003) «Цементы. Методы определения тонкости помола. Испытания по определению прочностных характеристик проводились в соответствии с ГОСТ 310.4-81 «Цементы. Методы определения предела прочности при изгибе и сжатии». Для приготовления цементных растворов применяли стандартный монофракционный Вольский песок согласно ГОСТ 6139-2003 «Песок для испытаний цемента. Технические условия». Соотношение между цементом и песком – 1:3. Водоцементное соотношение (В\Ц) определялось опытным путем и в нашем случае составило – 0,36. Перемешивание цементного раствора производилось в лабораторной мешалке МЛ-23 в течение 2 минут. Полученный цементный раствор укладывался в формы ФСБ-23 и утрамбовывался на вибростоле в течение 3 минут. Заполненные цементные формы хранились в течение суток в ванне с гидравлическим затвором. После расформовки полученные цементные образцы – балочки выдерживались в пластиковых ванночках заполненных водой до срока проведения испытаний на прочность. Прочностные характеристики цемента определялись после 7 и 28 суток с момента изготовления образцов. Применение инновационных методов в технологии получения портландцемента с целью улучшения его качества Из природных объектов цементного сырья не всегда удается получить продукцию необходимого качества. Поэтому одним из путей повышения качества сырьевых компонентов и шихты может быть использование нетрадиционных способов их переработки, сопровождающейся активацией частиц [8]. В целях улучшения качества цемента, полученного из исследуемого сырья, в технологический процесс была включена операция механической активации шихты и клинкера (рис. 2). Исходное сырье Получение портландцемента из активированной цементной шихты Получение портландцемента из исходных сырьевых компонентов по стандартной технологии Активация портландцемента, полученного из исходной цементной шихты Определение и сравнение основных характеристик полученного портландцемента Рисунок 2 – Применение инновационных методов в технологии получения портландцемента. Для проведения процесса активации цементной шихты и полученного цементного клинкера применялась лабораторная планетарная шаровая мельница «Активатор – 2SL». Данное оборудование позволяет осуществлять мощное воздействие ускоренных измельчающих шаров на материал, за счет чего получать порошок с размером частиц несколько нанометров и проводить механохимические реакции и активацию материалов. Движение шаров в мельницах «Активатор» происходит по строго определенной траектории и этим определяется высокоэффективное измельчение. Активация цементной шихты Цементные шихты, полученные согласно методике, перед обжигом были подвергнуты дополнительной обработке – активации в мельнице «Активатор – 2SL» при различных режимах (табл. 5). Таблица 5 - Режимы обработки цементной шихты в «Активатор – 2SL»

Дополнительная обработка цементной шихты в мельнице приводит к увеличению удельной поверхности, а также повышает активность частиц сырьевой шихты. В результате происходит более полное их взаимодействие в процессе обжига и интенсификация процесса минераллообразования, что повышает качество получаемого клинкера за счет оптимизации его кристаллической структуры [8]. Активация портландцемента Исследования проводились на цементном клинкере, полученном ранее по стандартной методике из исходных шихт. Активация портландцемента (осуществление совместного помола клинкера и гипса в мельнице «Активатор – 2SL») проводилась при различных режимах, указанных в таблице 6. Таблица 6 - Режимы обработки цементного клинкера в мельнице «Активатор – 2SL»

* - обозначение К-1 соответствует клинкеру, полученному из шихты Ш-1; ** - обозначение К-2 соответствует клинкеру, полученному из шихты Ш-2; Данная обработка портландцемента в мельнице позволила значительно увеличить его удельную поверхность и повысить активность цементных частиц, что проявилось в улучшении прочностных характеристик (табл.16). 4.2 Оборудование В ходе проведения эксперимента используются следующее оборудование и приборы: Дробилка геологическая щековая ДГЩ 100*60 Дробилка геологическая щековая предназначена для дробления геологических проб горных пород и руд с пределом прочности на сжатие до 250 МПа (кварциты, базальты), при их подготовке к аналитическим исследованиям. Дробилка может применяться при опробовании разведываемых и эксплуатируемых месторождений, производимом геологоразведочными организациями, горнорудными предприятиями и другими организациями, ведущими разведочные работы. Таблица 7 – Технические характеристики ДГЩ 100*60

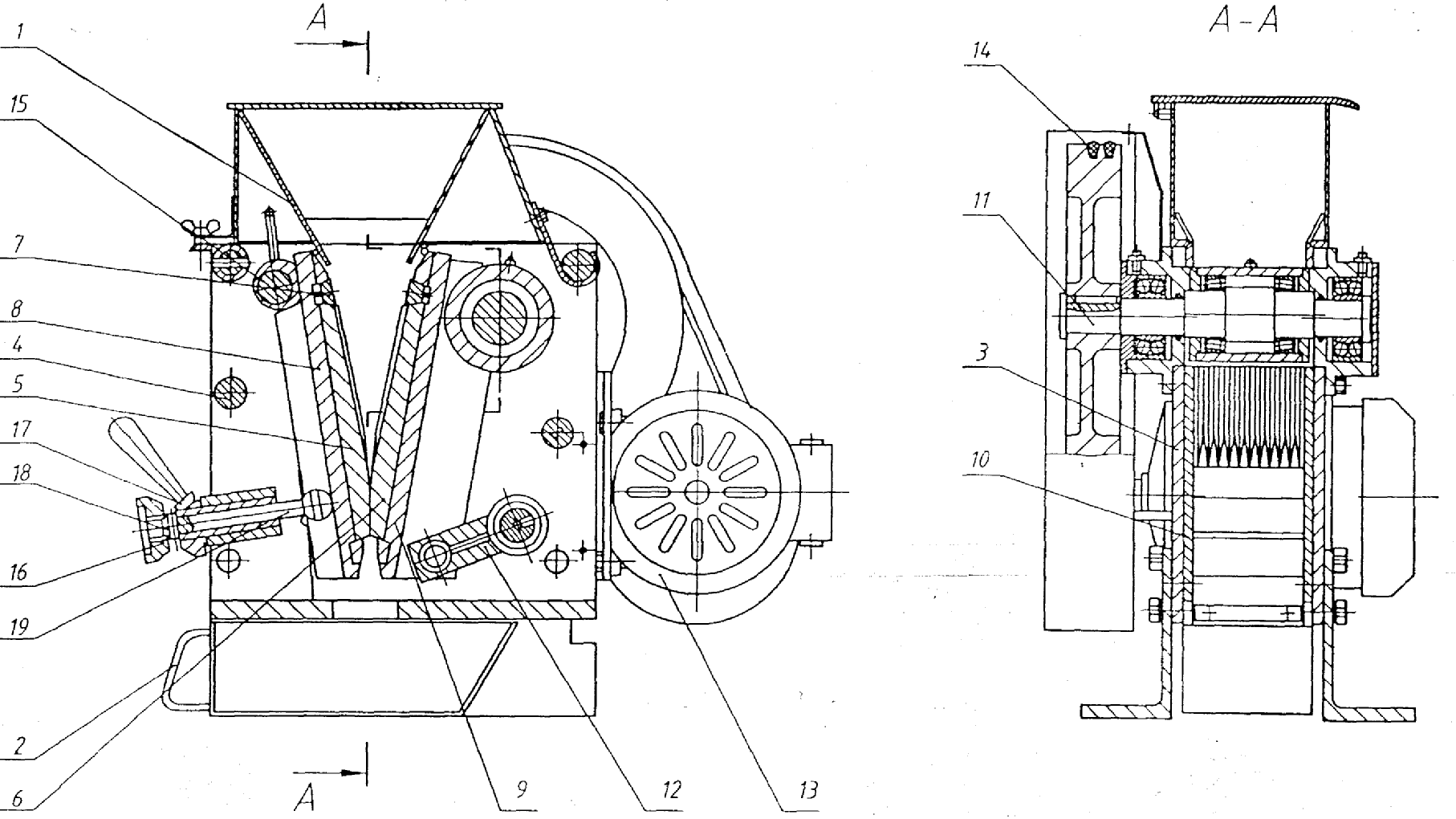

1 - бункер загрузочный; 2 - емкость приемная; 3 – стенка боковая; 4 – распорка; 5 – щека неподвижная; 6 – щека подвижная; 7 – клин; 8 – основание; 9 – шатун; 10 – лист защитный; 11 – вал эксцентриковый; 12 – рычаг; 13 – электродвигатель; 14 – клиноременная передача; 15 – ось; 16 – винт регулировочный; 17 – контргайка; 18 – штифт срезной; 19 – упор Риcунок 3 – Дробилка геологическая щековая ДГЩ 100*60 Сушильный электрический шкаф СНОЛ 2,5*2,5*2,5/2 Сушильный электрический лабораторный шкаф СНОЛ 2,5*2,5*2,5/2предназначен для просушки различных материалов в лабораторных условиях при максимальной температуре нагрева 250оС. СНОЛ 2,5*2,5*2,5/2 изготовлен согласно техническим условиям СТУ 102-1455-64 и признан пригодным к эксплуатации. Изготовитель – ООО «Технотерм», г. Подольск.  Рисунок 4 - Сушильный электрический шкаф СНОЛ Таблица 8 – Технические характеристики СНОЛ 2,5*2,5*2,5/2

Истиратель вибрационный чашевый ИВЧ-3 Истирательвибрационныйчашевый ИВЧ-3 предназначен для тонкого доистирания проб твердого сырья в периодическом режиме. Применяется при подготовке проб к химическому анализу .Истиратель вибрационный чашевый в сборе. Быстроизнашивающиеся детали: размольная гарнитура.  Рисунок 5 - Истиратель вибрационный чашевый ИВЧ-3 Таблица 9 - Технические характеристики истирателя ИВЧ-3.

Высокотемпературная печь СНОЛ 12/15 Электропечи высокотемпературные камерные лабораторные СНОЛ с полезным объемом 12 литров предназначены для термообработки (нагрев, закалка, обжиг) различных материалов в воздушной среде до температур 1350-1650°С. Главным их преимуществом является возможность продолжительной работы при высоких температурах в воздушной среде и проведения быстрого нагрева, за 30-40 минут, до номинальной температуры. Такие уникальные качества достигнуты благодаря использованию термостойких нагревателей нового поколения из хромита лантана, а также высококачественной теплоизоляции из керамоволокнистого материала на основе Аl2О3.  Рисунок 6 - Высокотемпературная печь СНОЛ 12/15 Для удобства эксплуатации предусмотрена параллельно отводимая в сторону дверь и воздушное принудительное охлаждение кожуха. Использование микропроцессорного регулятора-программатора на 2, 8 или 20 участков с тиристорным источником питания позволяет проводить сложные технологические режимы термообработки с высокой точностью, без постоянного присутствия оператора. Конструктивное исполнение печей с температурой до1350°С, 1550°С и 1650°С - одинаковое, а отличие заключается в использовании разных огнеупорных и теплоизоляционных материалов. Планетарная шаровая мельница "Активатор - 2SL" Позволяет получать порошок с размером частиц несколько нанометров и также проводить механохимические реакции и активацию материалов: 1)центробежное ускорение до 150 G 2)время непрерывной работы до нескольких часов 3)возможность управлять с компьютера или с инвертора 4)водяное охлаждение барабанов- ударно-сдвиговый режим измельчения  Рисунок 7 - Планетарная шаровая мельница "Активатор - 2SL" Таблица 10 -Характеристики планетарной мельницы "Активатор - 2SL"

4.3 Результаты экспериментов и их обсуждение В качестве объектов исследования были выбраны 2 пробы карбонатного сырья различных месторождений: проба МЯ – мел Ястребовского участка Орловской области, проба ИПЗ – известняк Пшевско-Зушенской площади Тульской области. В ходе работы была проведена их радиационно-гигиеническая оценка (табл. 11). В результате гамма-спектрометрического исследования данных проб карбонатного сырья, установлено, что значения удельной эффективной активности естественных радионуклидов не превышают регламентируемые Нормами радиационной безопасности НРБ-99/2009 параметры (Аэфф+ погрешность < 370 Бк/кг), соответствуют гигиеническим требованиям по ограничению облучения населения за счет природных источников ионизирующего излучения. Искусственных радионуклидов не обнаружено. Таблица 11 - Результаты гамма-спектрометрического исследования

Химический состав исследуемого цементного сырья представлен в таблице 12. Обе пробы исследуемого карбонатного сырья относятся к группе «А», т.е. сырье, в целом пригодное для получения цементного клинкера. Таблица 12 - Химический состав исходного цементного сырья

Минеральный состав, определенный методом РКФА (рентгенографического количественного фазового анализа) на дифрактометре D8 ADVANCE фирмы Bruker, приведен в таблице 13. Таблица 13 - Минеральный состав исходного карбонатного сырья

Из физико-механических характеристик для каждой пробы исследуемого карбонатного сырья определен коэффициент размолоспособности, значения которого следующие: мел Ястребовского участка – 4,86; известняк Пшевско - Зушенской площади – 2,09. В качестве глинистого компонента цементной шихты использовалась глина Ширяйского месторождения Волгоградской области (проба ГШ). По химическому составу (табл. 8) данное глинистое сырье также относится к группе «А» - т.е. сырье в целом пригодное для производства цементного клинкера. Результаты физико-механических испытаний глинистого сырья Ширяйского месторождения (содержание крупнозернистых включений, пластичность, гранулометрический состав) приведены в таблицах 14, 15 и 16. Таблица 14 - Засоренность глинистого сырья крупнозернистыми включениями

Таблица 15 - Пластичность глинистого сырья

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||