Планирование_ТО_ремонта_МТП_в_СПК_Пригодный_с_разработкой_технол. 1. Характеристика хозяйства (описательное, экономическое) 4

Скачать 0.53 Mb. Скачать 0.53 Mb.

|

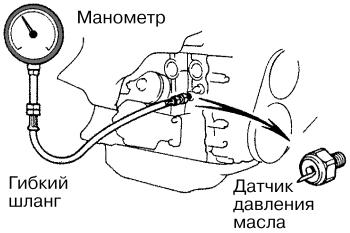

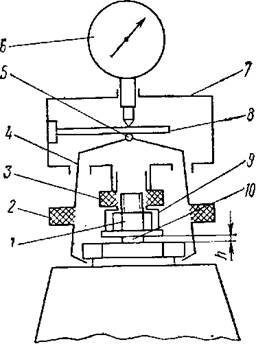

13. Конструкторская частьДиагностирование смазочной системы сводится к проверке уровня масла в картере двигателя и давления его в масляной магистрали. Правильность показаний штатного прибора давления масла проверяют контрольным манометром, подключаемым к масляной магистрали параллельно через штуцер.  Рисунок 7 Измерение давления масла в двигателе. Вместо штатного датчика давления масла через переходник с трубкой подключается механический манометр. После этого запускается двигатель и контролируется давление в масляной магистрали. В смазочной системе проверяют: - герметичность в соединениях поддона картера, фильтров, трубопроводов и сальниках коленчатого вала; - уровень масла в картере; - давление масла в магистрали; - качество масла, его температуру и вязкость; - правильность показаний щиткового прибора; - степень загрязненности ротора центрифуги. Герметичность проверяют осмотром на отсутствие течи. Давление масла проверяют приспособлением КИ-5472 (КИ-4940) в магистрали и проверяют правильность показаний щиткового манометра. Приспособление подключают к масляной магистрали параллельно щитковому манометру. Для этого трубку, идущую к щитковому манометру, подсоединяют к тройнику приспособления, а вместо нее к масляной магистрали (датчику давления масла) присоединяют конец гибкого шланга с наконечником. При прогретом двигателе давление масла, измеряемое контрольным манометром и щитковым манометром, должно быть одинаковым, а величина его соответствовать техническим условиям. Давление масла в магистрали и правильность показаний щиткового прибора проверяют прибором Э-204 или КИ-13936 (рис.2), подключаемым к масляной магистрали параллельно щитковому прибору.  Рисунок 8 Устройство Ки 13936 ГОСТНИТИ для определения давления масла Устройство КИ-13936 предназначено для определения давления в системе смазки. Устройство включает манометр, защищенный винтовым демпфером, рукав, трубку с накидной гайкой и сменные штуцера. Общее состояние масляного насоса, состояние подшипников коленчатого вала и работоспособность указателя давления масла определяют по величине давления масла в главной масляной магистрали системы смазки. Данное устройство является модернизацией устройства КИ-5472. Степень загрязненности ротора центрифуги и качество масла определяют с помощью приспособления КИ-9912 или КИ-9912А (рис. 3) по массе осадка и скорости накопления отложений. Во время проверки снимают защитный колпак ротора центрифуги и на ось ротора устанавливают приспособление, представляющее собой компактный пружинный динамометр с индикатором часового типа. Затем зажимной гайкой сводятся лапки до прочного сцепления их с гайкой ротора маслоочистителя. Далее, вращая гайку относительно опоры, поднимают корпус приспособления. Создаваемое при этом подъемное усиление будет последовательно передаваться на корпус, весовой механизм на захват лапок и ротор центрифуги. В результате ротор поднимается вверх по оси и оказывается между ее нижним торцом и упорной шайбой, не касаясь их. При этом масса ротора с находящимся в нем осадком будет передаваться через зажимные лапки на упругий элемент, деформируя его. Деформация пружины регистрируется индикатором, показания-которого пропорциональны массе ротора центрифуги. Для снятия приспособления нужно отвинтить зажимную гайку (при этом подпружиненные лапки раздвигаются) и приспособление свободно сняла с оси ротора центрифуги.  Рисунок 9 Приспособление КИ-9912 для определения загрязненности центробежного масло очистителя: 1 и 10 - гайка и ось ротора. 2 и 3 - зажимная и установочная гайки, 4 - захват, 5 - опора упругого элемента, 6 - индикатор, 7 - корпус, 8 - упругий элемент весового механизма, 9 - установочный узел; h -высота подъема ротора центрифуги при определении массы осадка Необходимость замены масла и очистки ротора определяют по массе осадка согласно ТУ. Работу центрифуги оценивают также по времени до полной остановки ротора после остановки двигателя (у исправной центрифуги оно должно быть 2-3 мин); загрязненность масла определяют на спектрографической установке, а его вязкость - с помощью вискозиметра, принцип действия которого основан на сравнении скорости перемещения в маслах стальных шариков или пузырьков воздуха. В первых трех стеклянных пробирках содержатся три эталонных масла с разной вязкостью - 3, 6 и 10 сСт. В четвертую пробирку наливают до одного уровня с остальными маслами масло, вязкость которого нужно проверить, и закрыть пробкой. После этого необходимо вискозиметр с залитым маслом положить на несколько минут на прогретый блок двигателя (или в сосуд с горячей водой) для выравнивания температур в эталонном и проверяемом маслах. Перевернуть пробирки на 180°, наблюдать за всплыванием пузырьков воздуха в маслах. Чем меньше вязкость, тем быстрее пузырек воздуха поднимается кверху. Вязкость испытуемого масла определяют сравнением скорости движения пузырька воздуха в испытуемом масле со скоростью движения в эталонных маслах. Для проверки масляного насоса и клапанов системы смазки используют приспособление КИ-4858, которое состоит из приборного блока, комплекта рукавов и соединительных элементов для подключения проверяемых элементов к приборному блоку. Приборный блок включает три манометра (класс 2,5), дроссель-расходомер и два дросселя для создания необходимого давления в проверяемой системе. Манометры, пределы измерений которых 0...0.6 и 0...1.6 МПа, позволяют контролировать давление в магистрали двигателя, на входе и выходе дросселя-расходомера. Масса прибора не превышает 20 кг с упаковкой и приспособлениями. Прибор позволяет определять производительность насоса до 80 мин с погрешностью, не превышающей 5%. Прибор подключают через фильтр системы смазки, а один из манометров прибора подсоединяют последовательно с манометром двигателя. На различных режимах проверяют насос и клапаны, а также правильность показаний масляного манометра. Большое внимание при диагностировании системы смазки уделяют проверке работы фильтров. При своевременном контроле фильтров и их очистке масло в системе дольше сохраняет первоначальные свойства и позволяет поддерживать стабильные условия работы сопряжений двигателя. Параметрами проверки эффективности работы центрифуги являются масса, частота вращения и время работы ротора. Для проверки центрифуги по выбегу ротора используют стетоскоп и секундомер. Диагностирование проводят на прогретом двигателе при номинальной частоте вращения коленчатого вала. Стетоскоп приставляют к колпаку фильтра и выключают двигатель, после прекращения вращения вентилятора по секундомеру начиняют отсчет времени выбега ротора до момента полного затухания шума. Ротор исправного масло-очистителя должен вращаться не менее 35 с. Для определения частоты вращения ротора центрифуг ряда двигателей (Д-48, СМД-14 и др.) применяют вибрационный тахометр КИ-1308В. Для измерения тахометр навинчивают на ось ротора и проверяют работу центрифуги на прогретом двигателе при номинальных оборотах коленчатого вала и номинальном давлении в системе смазки. Поворачивая крышку тахометра, следят за колебаниями его язычка. При максимальных колебаниях стрелка прибора укажет частоту вращения ротора центрифуги. Тахометр измеряет частоту вращения от 4000 до 7000 мин, погрешность измерения составляет ±100 мин-1, масса прибора 0,4 кг. Методы проверки работы центрифуг по частоте вращения и по выбегу ротора не дают достаточно точных данных о степени загрязнения центрифуг, эти методы позволяют только выявить их функциональные параметры. Для окончательного вывода о техническом состоянии центрифуги необходимо определить массу осадка, задержанного центрифугой. Для определения осадка как указывалось выше используют индикатор загрязненности КИ-9912, который представляет собой компактный пружинный динамометр с индикатором часового типа. При определении загрязненности индикатор прикрепляют к гайке стакана ротора при снятом колпаке центрифуги, устанавливают нулевое значение шкале индикатора часового типа, поднимают потоп вдоль оси и регистрируют показания индикатора. Определяют массу ротора с осадком и. зная массу чистого. определяют массу осадка в роторе. Это же приспособление используют для опенки качества моторного масла, для чего полученные значения осадка делят на время, за которое эти осадки накоплены, всяким образом получают значения средней скорости накопления отложений в центрифуге. Этот способ наиболее эффективен. Фильтры грубой очистки проверяют по значениям перепада давления до и после Фильтров манометром с приспособлениями или приспособлением КИ-4858. ЗаключениеВ работе были рассмотрены вопросы по совершенствованию работ ТО и ТР в условиях мастерской СПК «Звенегивский». В исследовательской части дипломной работы была проанализировано деятельность автосервиса, определена технология обслуживания и ремонта автомобилей, выявлены недостатки и сделаны выводы. В технологической части был произведен расчет производственной программы по ремонту и обслуживанию автомобилей, проведен анализ фактических показателей и расчетных, сделаны выводы, так же: – рассчитано необходимое количество технологических рабочих и постов; – разработаны технологические карты использованием нового предложенного оборудования; Система смазки двигателя за счет подачи масла к трущимся поверхностям деталей двигателя обеспечивает уменьшение трения и износа трущихся деталей, охлаждение деталей и вынос продуктов износа из сопряжений деталей двигателя. Смазывание трущихся деталей наряду с подбором материалов и вида обработки их поверхностей эффективно повышает долговечность двигателя. Система смазки также обеспечивает очистку циркулирующего масла от механических и других вредных примесей при прохождении его через масляный фильтр с бумажным фильтрующим элементом. Выход из строя или плохая работа системы смазки может привести к серьезной поломке двигателя. Поэтому на щитке приборов имеется контрольная лампа аварийного давления масла. Свечение этой лампы красным светом при работающем двигателе недопустимо и указывает на необходимость немедленной остановки двигателя с целью выявления причины неисправности работы смазочной системы и ее устранения. Подтекание масла из системы смазки определяется по характерным следам на асфальте после стоянки автомобиля. Наступающую „старость” кривошипно-шатунного механизма можно вычислить по сильному дымлению из выхлопной трубы глушителя или трубки отсоса картерных газов, увеличению количества вредных веществ в составе выбрасываемых в атмосферу выхлопных газов и по потере мощности двигателя автомобиля. Список использованной литературы1. ГОСТ 7751-85. Техника, используемая в сельском хозяйстве. Правила хранения. - М.: Госстандарт, 2017 2. Авдонькин Ф.Н «Текущий ремонт сельскохозяйственной техники»: «Транспорт» 2021-С 134 3.Аллилуев В.А., Ананьин А.Д., Михлин В.М. Техническая эксплуатация машинно- тракторного парка. - М.: Агропромиздат, 2018- С 100 4. Анурьев В.И. Справочник конструктора машиностроителя: В 3-х т. 8-е изд. перераб. и доп. - Машиностроение, 2018-С 76 5. Иофинов С.А., Хабатов Р.Ш. Курсовое и дипломное проектирование по эксплуатации МТП. - М.: Колос, 2019-С 111 6. Кочетов В.Т., Павленко А.Д., Кочетов М.Д. Сопротивление материалов - Ростов н/Д.: Феникс, 2020-С 134 7. Фере Н.Э. Пособие по эксплуатации МТП. М.: «Колос», 2021-С 211 8. Юдин М.И., Стукопин Н.И., Ширай О.Г. Организация ремонтно - обслуживающего производства в сельском хозяйстве: Учебник/КГАУ: -Краснодар, 2019-С 322 9. Боднев А.Г., Дагович В.М. «Устройство, эксплуатация и техническое обслуживание сельскохозяйственной техники»: «Транспорт» 2018-С 325 10. Карташов В.П., Мальцев В.М. «Организация технического обслуживания и ремонта сельскохозяйственной техники» 2019-С 103 11. Семенов В. М. «Работа на тракторе - 2 издание» Агропромиздат 2019-С 106 12. Геревич А.М., Сорокин Е.М. «Тракторы и автомобили»: Колос 2020-С 544 13. Курчаткин В. В. «Техническое обслуживание и ремонт машин в сельском хозяйстве» 2021-С 433 14. Батищев А.Н., Голубев И.Г., Юдин В.М. «Справочник мастера по техническому обслуживанию и ремонту МТП». Колос, 2022-С 544 |