1. Технологический процесс и его структура Технологическим процессом

Скачать 28.29 Mb. Скачать 28.29 Mb.

|

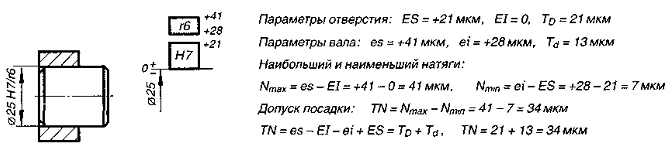

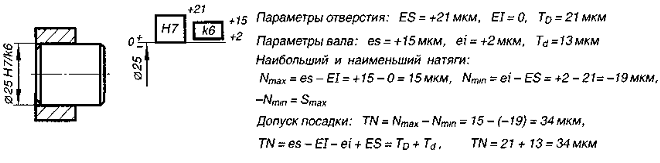

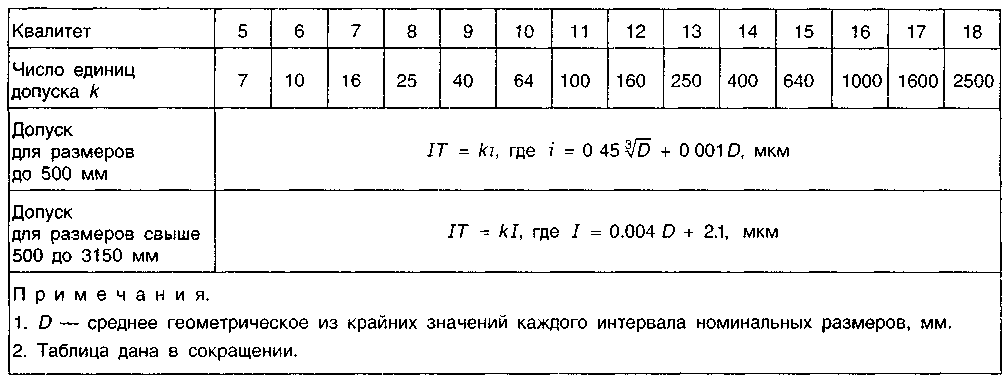

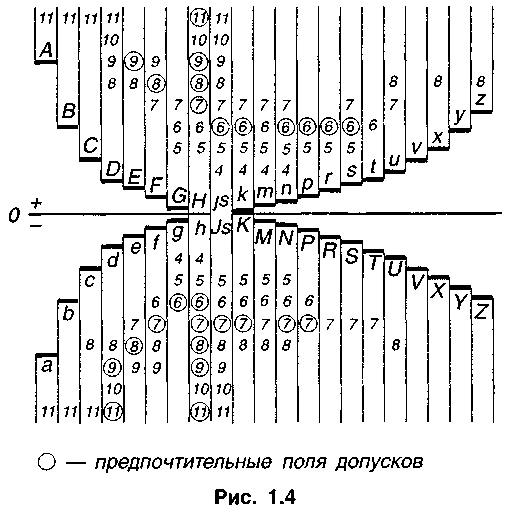

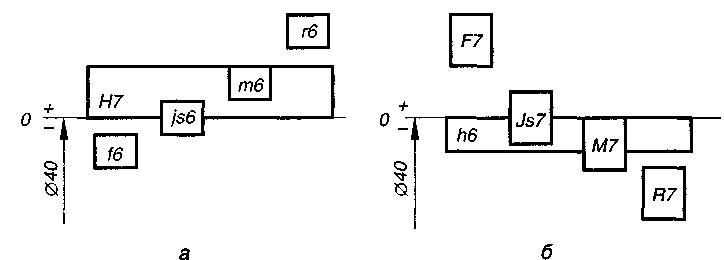

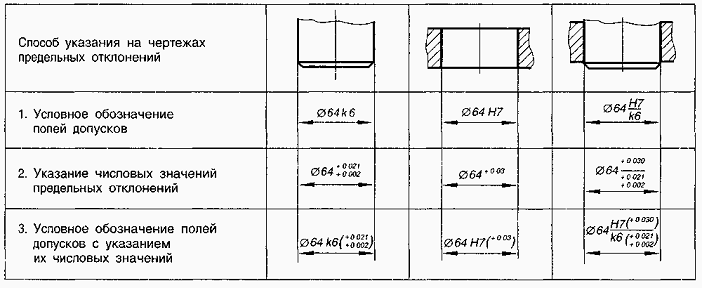

Посадка с натягом Посадка переходная  Нетрудно заметить, что допуск посадки, независимо от ее типа, есть сумма допусков отверстия и вала, составляющих соединение. Наибольший зазор переходной посадки часто представляют в виде отрицательного наименьшего натяга (см. рис. 1.2, д). При расчете и выборе посадок конструктора могут интересовать не только предельные зазоры и натяги, но и средние, обычно наиболее вероятные, зазоры и натяги: средний зазор: Sc = (Smax + Smin)/2; средний натяг: Nс = (/Vmax + /Vmin)/2. Определения терминов, вошедших в раздел, по ГОСТ 25346—89 Размер — числовое значение линейной величины (диаметра, длины и т. п.) в выбранных единицах измерения. Действительный размер — размер элемента, установленный измерением с допустимой погрешностью. Квалитет — совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров. Нулевая линия — линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении полей допусков и посадок. Вал— термин, условно применяемый для обозначения наружных элементов деталей, включая и нецилиндрические элементы. Отверстие — термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы. Посадка — характер соединения двух деталей, определяемый разностью их размеров до сборки. Допуск посадки — сумма допусков отверстия и вала, составляющих соединение. Зазор (S) — разность между размерами отверстия и вала до сборки, если отверстие больше размера вала. Натяг (N) — разность между размерами вала и отверстия до сборки, если размер вала больше размера отверстия. Посадка с зазором — посадка, при которой всегда образуется зазор в соединении, т. е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено над полем допуска вала (см. рис. 1.2, в) Посадка с натягом — посадка, при которой всегда образуется натяг в соединении, т. е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено под полем допуска вала (см. рис. 1.2, г). Переходная посадка — посадка, при которой возможно получение как зазора, так и натяга в соединении в зависимости от действительных размеров отверстия и вала. При графическом изображении поля допусков отверстия и вала перекрываются полностью или частично (см. рис. 1.2, д). Принципы построения системы допусков и посадок Системой допусков и посадок (СДП) называется совокупность рядов допусков и посадок, закономерно построенных на основе опыта, теоретических и экспериментальных исследований и оформленных в виде стандартов. Система предназначена для выбора минимально необходимых, но достаточных для практики вариантов допусков и посадок типовых соединений деталей машин, дает возможность стандартизировать режущие инструменты и калибры, облегчает конструирование, производство и взаимозаменяемость деталей машин, а также обусловливает их качество. Первый принцип построения СДП (установлено 20 квалитетов и определены формулы для расчета допусков) Было принято, что две или несколько деталей разных размеров следует считать одинаковой точности (принадлежащими одному квалитету), если их изготавливают на одном и том же оборудовании при одних и тех же условиях обработки (режимах резания и т. д.). Отсюда следует, что точность валов, изготовленных, например, шлифованием, во всем диапазоне диаметров одинакова, несмотря на то что погрешность обработки, как показали эксперименты, растет с увеличением размера обрабатываемой детали В дальнейшем было решено, что допуски одного квалитета должны меняться так же, как изменяется погрешность обработки на станке в зависимости от размера обрабатываемой детали. Допуск (17) рассчитывается по формуле: IT = ki, где k— число единиц допуска, установленное для каждого квалитета; f — единица допуска, зависящая только от размера (табл. 1.1). Стандартом установлены квалитеты: 01, 0, 1, 2, 3, 4, 5, .., 11, 12, ., 18. Самые точные квалитеты (01, 0, 1,2, 3, 4), как правило, применяются при изготовлении образцовых мер и калибров. Квалитеты с 5-го по 11-й, как правило, применяются для сопрягаемых элементов деталей. Квалитеты с 12-го по 18-й применяются для несопрягаемых элементов деталей. Чтобы максимально сократить число значений допусков при построении рядов допусков, стандартом установлены интервалы размеров, внутри которых значение допуска для данного квалитета не меняется. Таблица 1.1  Значения допусков для установленных интервалов в диапазоне размеров до 500 мм приведены в табл. П.1.1 приложения 1. Второй принцип построения СДП (установлено 27 основных отклонений валов и 27 основных отклонений отверстий) Основное отклонение — одно из двух предельных отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. Основным является отклонение, ближайшее к нулевой линии. Основные отклонения отверстий обозначаются прописными буквами латинского алфавита, валов — строчными. Схема расположения основных отклонений с указанием квалитетов, в которых рекомендуется их применять, для размеров до 500 мм приведена в сокращении на рис. 1.4. Затемненная область относится к отверстиям.  Для обеспечения образования посадок в системе вала, аналогичных посадкам в системе отверстия, существует общее правило построения основных отклонений, заключающееся в том, что основные отклонения отверстий равны по величине и противоположны по знаку основным отклонениям валов, обозначенным той же буквой. Из этого правила сделано исключение. Для получения идентичных зазоров и натягов в системе вала и в системе отверстия у переходных и прессовых посадок, в которых отверстие данного квалитета соединяется с валом ближайшего более точного квалитета, основные отклонения рассчитываются по специальной зависимости и поэтому становятся несимметричными. Третий принцип построения СДП (предусмотрены системы образования посадок) Предусмотрены посадки в системе отверстия и в системе вала. Посадки в системе отверстия — посадки, в которых требуемые зазоры и натяги получаются сочетанием различных попей допусков валов с полем допуска основного отверстия (рис. 1.5, а). Основное отверстие (Н) — отверстие, нижнее отклонение которого равно нулю. Посадки в системе вала — посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков отверстий с полем допуска основного вала (рис. 1.5, б). Основной вал (h) — вал, верхнее отклонение которого равно нулю.  Рис. 1.5 Точные отверстия обрабатываются дорогостоящим мерным инструментом (зенкерами, развертками, протяжками и т. п.). Каждый такой инструмент применяют для обработки только одного размера с определенным полем допуска. Валы же независимо от их размера обрабатывают одним и тем же резцом или шлифовальным кругом. При широком применении системы вала необходимость в мерном инструменте многократно возрастет, поэтому предпочтение отдается системе отверстия. Однако в некоторых случаях по конструктивным соображениям приходится применять систему вала, например, когда требуется чередовать соединения нескольких отверстий одинакового номинального размера, но с разными посадками на одном валу. На рис. 1.6, а показано соединение, имеющее подвижную посадку поршневого пальца 1 с шатуном 2 и неподвижную в бобышках поршня 3, которое целесообразно выполнить в системе вала (рис. 1.6, в), а не в системе отверстия (рис. 1.6, б). Систему вала выгоднее применять и тогда, когда оси, валики, штифты могут быть изготовлены из точных холоднотянутых прутков без дополнительной механической обработки их наружных поверхностей. В некоторых случаях целесообразно применять посадки, образованные таким сочетанием полей допусков отверстия и вала, когда ни одна из деталей не является основной. Такие посадки называются внесистемными. Правила образования посадокМожно применять любое сочетание полей допусков, установленных стандартом. Посадки должны назначаться либо в системе отверстия, либо в системе вала. Применение системы отверстия предпочтительнее. Следует отдавать предпочтение рекомендуемым посадкам (см. ГОСТ 25347—82), при этом в первую очередь — предпочтительным. Посадки с 4-го по 7-й квалитеты рекомендуется образовывать путем сопряжения отверстия на квалитет грубее, чем вал. Отверстия при прочих равных условиях изготавливаются с большими погрешностями, чем валы, поэтому и допуск посадки делится не поровну, большая часть отдается отверстию, меньшая — валу. Нанесение предельных отклонений размеров При указании предельных отклонений следует руководствоваться следующими правилами. 1. Предельные отклонения размеров следует указывать непосредственно после номинальных размеров. 2 Предельные отклонения линейных и угловых размеров относительно низкой точности допускается не указывать непосредственно после номинальных размеров, а оговаривать общей записью в технических требованиях чертежа. Например, Н14, h14, ±1714/2, что означает — неуказанные предельные отклонения отверстий должны быть выполнены по Н14, валов — по h14, прочие размеры должны иметь симметричные отклонения ±1Т14/2. Данная запись одновременно устанавливает предельные отклонения радиусов закруглений, фасок, углов с неуказанными допусками. Числовые значения предельных отклонений приведены в ГОСТ 25670—83. При указании предельных отклонений предпочтение следует отдавать условному обозначению полей допусков. При указании предельных отклонений условными обозначениями обязательно указывать их числовые значения в следующих случаях: •при назначении предельных отклонений размеров, не включенных в ряды нормальных линейных размеров по ГОСТ 6636—69; •при назначении предельных отклонений, условные обозначения которых не предусмотрены в ГОСТ 25347—82; •при назначении предельных отклонений размеров уступов с несимметричным полем допуска. 5. Предельные отклонения угловых размеров указывают только числовыми значениями. Таблица 1.2  Методы выбора посадок Метод прецедентов, или аналогов. Посадка выбирается по аналогии с посадкой в надежно работающем узле. Сложность метода заключается в оценке и сопоставлении условий работы посадки в проектируемом узле и аналоге. Метод подобия — развитие метода прецедентов. Посадки выбираются на основании рекомендаций отраслевых технических документов и литературных источников. Недостатком метода является, как правило, отсутствие точных количественных оценок условий работы сопряжений. Расчетный метод является наиболее обоснованным методом выбора посадок. Посадки рассчитываются на основании полуэмпирических зависимостей. Однако формулы не всегда учитывают сложный характер физических явлений, происходящих в сопряжении. Отклонение формы поверхности - это отклонение формы реатъной поверхности от формы номинальной поверхности. В отклонение формы входит волнистость поверхности и не входит шероховатость. Отклонение формы поверхности отсчитывают от точек реальной поверхности до прилегающих поверхностей, прямого профиля по нормали к ним. Их обозначения на чертежах: Отклонением расположения поверхности называется отклонение реального расположения поверхности, оси или профиля от номинального, без учёта отклонения формы поверхности, прямых профилей. Их обозначения: // - параллельность;

X - пересечение осей. Суммарные допуски формы и расположения.

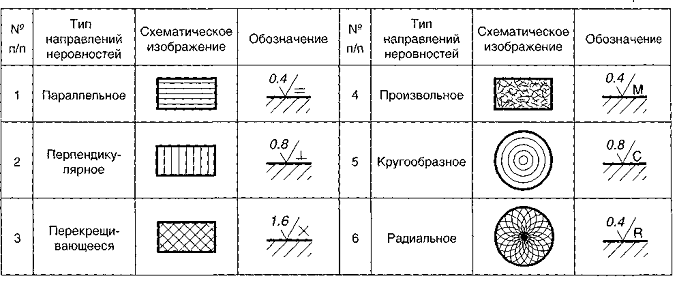

Шероховатость поверхности и ее влияние на работу деталей машин В процессе формообразования деталей на их поверхности появляется шероховатость — ряд чередующихся выступов и впадин сравнительно малых размеров. Шероховатость может быть следом от резца или другого режущего инструмента, копией неровностей форм или штампов, может появляться вследствие вибраций, возникающих при резании, а также в результате действия других факторов. Влияние шероховатости на работу деталей машин многообразно:

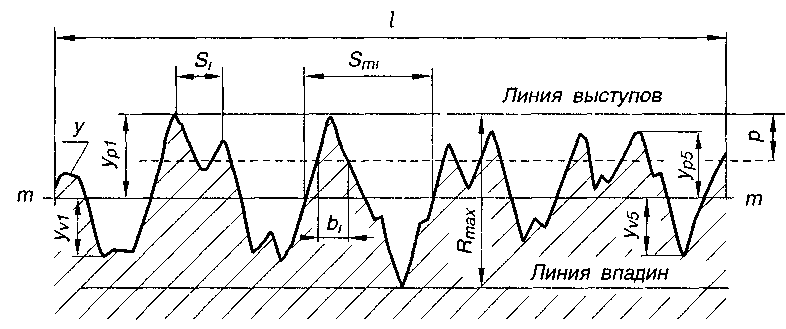

Параметры шероховатости поверхности Шероховатость поверхности оценивается по неровностям профиля (рис. 3.13), получаемого путем сечения реальной поверхности плоскостью. Для отделения шероховатости поверхности от других неровностей с относительно большими шагами ее рассматривают в пределах базовой длины. Базой для отсчета отклонений профиля является средняя пиния профиля т-т — линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратичное отклонение профиля до этой линии минимально. ГОСТ 2789—73* установлены следующие параметрышероховатости (рис. 3.13). 1. Среднее арифметическое отклонение профиля Яа — это среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины: где / — базовая длина; у — отклонение профиля (расстояние между любой точкой профиля и базовой линией т-т) При дискретном способе обработки профилограммы параметр Парассчитывают по формуле: где у, — измеренные отклонения профиля в дискретных точках; п — число измеренных дискретных отклонений на базовой длине  2 Высота неровностей профиля по десяти точкам Rz— сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины где ур, — высота г'-го наибольшего выступа профиля; yv, — глубина !-й наибольшей впадины профиля.

где £ Ь\ — опорная длина профиля (сумма длин отрезков, отсекаемых на заданном уровне р 1=1 в материале профиля линией, эквидистантной средней линии в пределах базовой длины). Кроме перечисленных шести количественных параметров стандартом установлены два качественных параметра.

Таблица3.11  |