1. Технологический процесс и его структура Технологическим процессом

Скачать 28.29 Mb. Скачать 28.29 Mb.

|

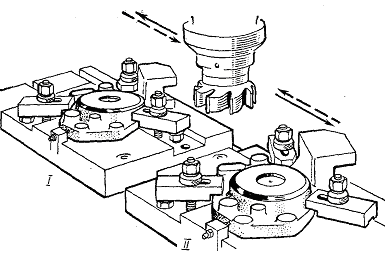

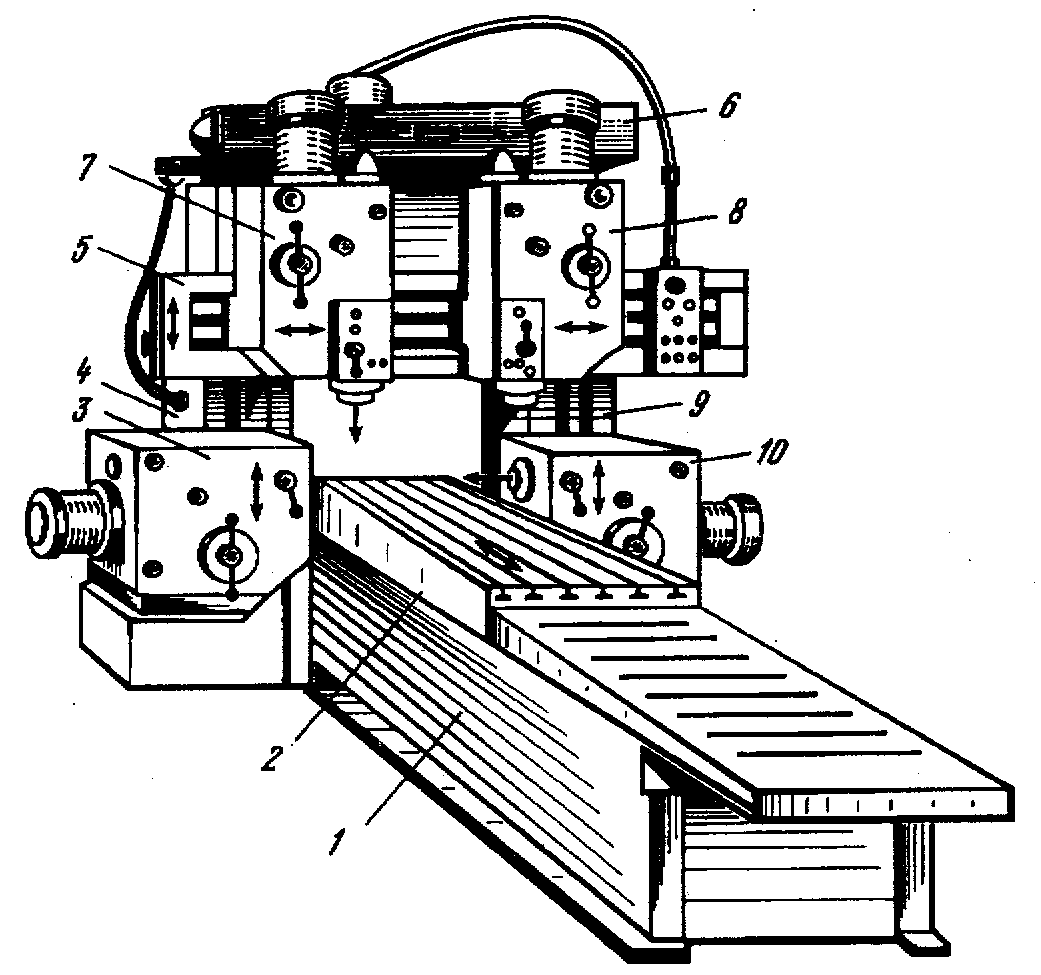

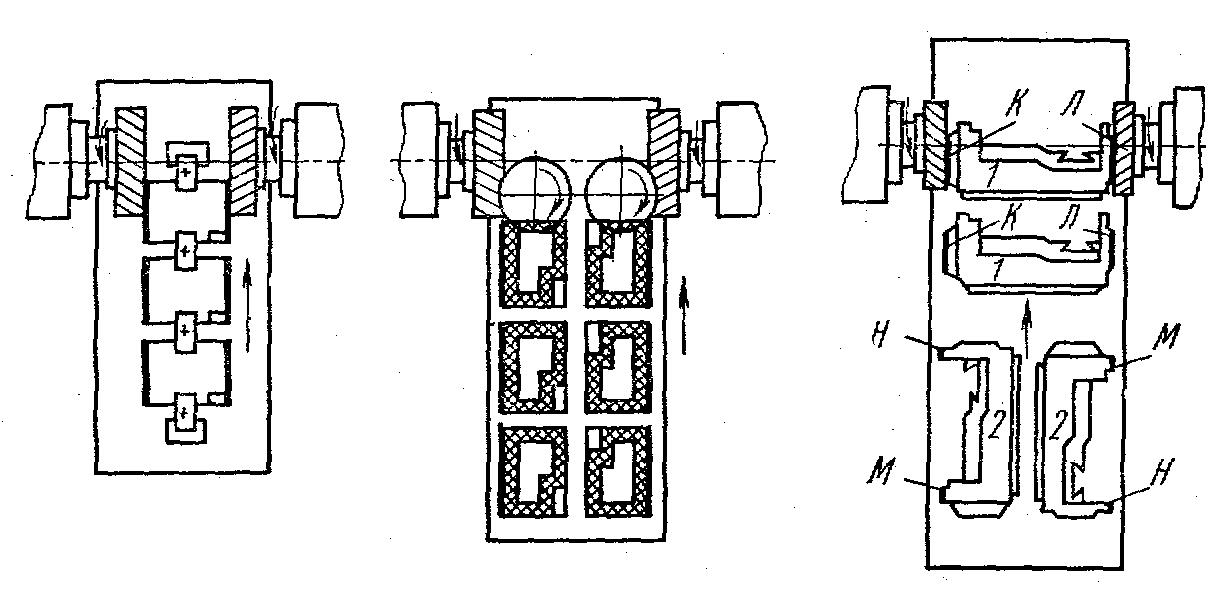

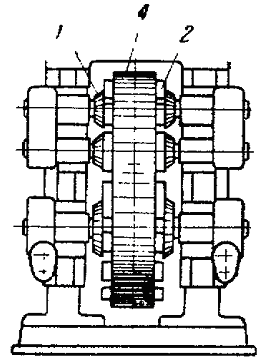

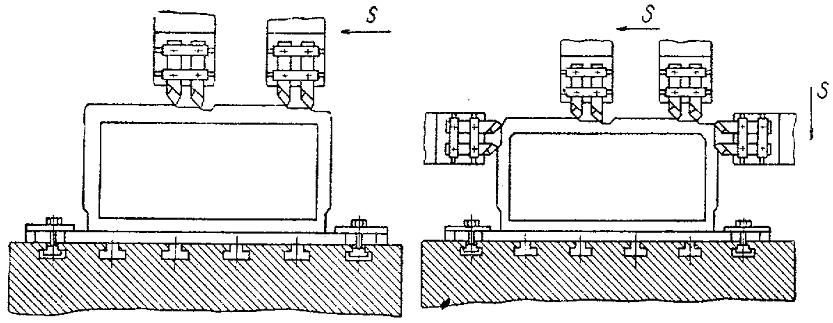

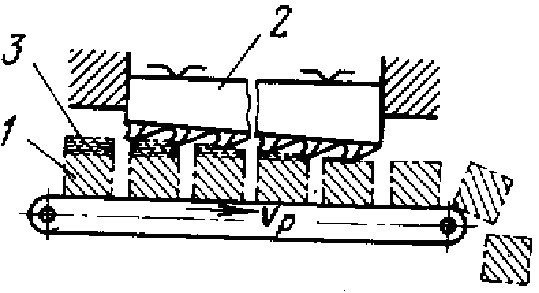

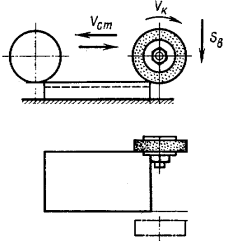

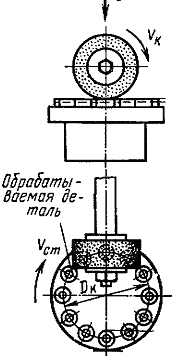

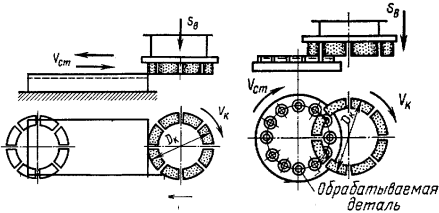

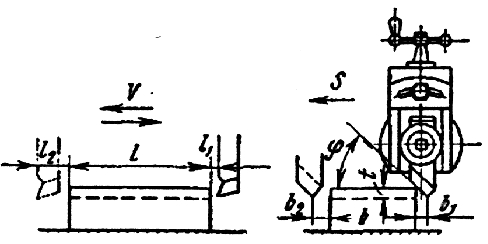

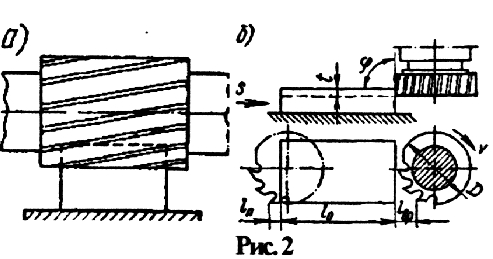

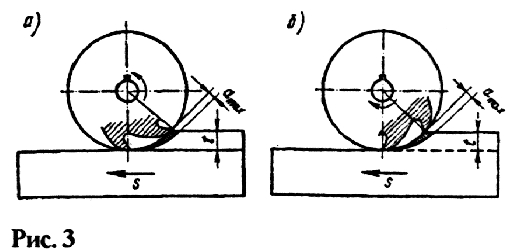

Рис. 2.2 Схемы базирования корпусных деталейа – по трем взаимно перпендикулярным плоскостям; б – по плоскости и двум вспомогательным отверстиям; в – по плоскости, основному и вспомогательному отверстию; г – установочные пальцы: ромбический и цилиндрический В первом случае на первых операциях обрабатываются три взаимно перпендикулярные плоскости. Во втором случае обрабатываются плоскость и два отверстия на ней, причем эти отверстия обрабатываются более точно, чем остальные. В качестве установочных элементов для отверстий используются два пальца: цилиндрический и ромбический (срезанный) (рис. 2.2, г). Для корпусных деталей с фланцами в качестве баз используют торец фланца, центральное основное, отверстие или выточку на торце и вспомогательное отверстие на фланце (рис. 2.2, в). Если надо снимать равномерный припуск на сторону при обработке основных отверстий, то в качестве черновых баз для обработки плоскости и двух вспомогательных отверстий используют основные отверстия. В эти отверстия, еще необработанные, вставляют конические или самоцентрирующие оправки. Еще одной базой является боковая плоскость заготовки (рис. 2.3, а). При обработке основных отверстий, чтобы выдержать одинаковое расстояние от осей этих отверстий до внутренних стенок корпуса, базирование осуществляют по внутренним стенкам (рис. 2.3, б). Базированием по внутренним "поверхностям обеспечивается также заданная толщина стенки при обработке ее снаружи. Применение самоцентрирующих устройств исключает образование разностенности. Если конфигурация детали не позволяет надежно её установить и закрепить, то обработку целесообразно вести в приспособлении-спутнике. При установке заготовки в спутнике используются черновые или искусственные базы, причем заготовка обрабатывается на различных операциях при постоянной установке в приспособлении, но положение приспособления на разных операциях меняется. Структура технологического процесса при обработке корпусных деталей Структура технологического процесса обработки корпусной детали зависит от ее конструктивного исполнения, геометрической формы, размеров, массы, метода получения технических требований к ней, оснащенности производствам методов его работы. В то же время структура технологического процесса обработки корпусных деталей, как и любых других, имеет общие закономерности. Эти закономерности относятся к определению последовательности обработки поверхностей в соответствии с намеченными технологическими базами, к определению необходимого числа переходов по обработке поверхностей, к выбору оборудования и пр. Независимо от вышеуказанных особенностей корпусной детали технологический процесс ее обработки включает следующие основные операции: - черновая и чистовая обработка плоских поверхностей, плоскости и двух отверстий или других поверхностей, используемых в дальнейшем в качестве технологических баз; - черновая и чистовая обработка других плоских поверхностей; - черновая и чистовая обработка основных отверстий; - обработка вспомогательных отверстий - гладких и резьбовых; - отделочная обработка плоских поверхностей и основных отверстий; - контроль точности обработанной детали. Кроме того, между этапами черновой и чистовой обработки может быть предусмотрено естественное или искусственное старение для снятия внутренних напряжений. 2.2. Обработка плоских поверхностей корпусных деталей, методы, оборудование. Плоские поверхности обрабатываются следующими методами: фрезерованием, строганием, точением, протягиванием и шлифованием. Фрезерование является наиболее распространенным методом обработки и применяется при любом типе производства. Обработка ведется цилиндрическими или торцевыми фрезами (рис. 2.4, а;г) на универсально-фрезерных станках с вертикальным и горизонтальным расположением шпинделя, многошпиндельных продольно-фрезерных станках, карусельно- и барабаннофрезерных станках. Универсально-фрезерные станки используют для обработки заготовок небольших размеров в единичном и мелкосерийном производстве. Для повышения производительности за счет совмещения рабочих и вспомогательных ходов, обработку выполняют по схеме маятникового (челночного) фрезерования (рис. 2.5). Для этого на столе станка имеются две позиции. Пока очередная заготовка обрабатывается в одной позиции, в другой производится съем и установка следующей заготовки.  Рис. 2.5 Схема маятникового фрезерования Многошпиндельные продольно-фрезерные станки используют для обработки крупногабаритных корпусных деталей или для групповой обработки деталей средних размеров в серийном производстве (рис. 2.6).  Рис. 2.6 Продольно-фрезерный станок 1 – станина; 2 – стол; 3, 7, 8, 10 – фрезерные бабки; 4,9 – стойки; 5 – поперечина; 6 - бабка Ход стола этих станков достигает восьми метров. Эти станки оснащены несколькими шпиндельными бабками, что позволяет обрабатывать одновременно несколько поверхностей. При групповой обработке заготовки устанавливаются на рабочем столе в один или два ряда и фрезеруют у них одни и те же поверхности (рис. 2.7, а; б). Однако можно вести обработку разных плоскостей фрезерованием в перекладку (рис. 2.7, в). При этом методе в позиции 1 идет фрезерование поверхностей К, Л. В позиции 2 производится фрезерование поверхностей М, Н. После рабочего хода заготовки из первой позиции перекладываются во вторую, а в первую позицию устанавливаются новые заготовки.  Рис. 2.7 Схема групповой обработки на продольно-фрезерном станке При обработке на четырехшпиндельных продольно-фрезерных станках заготовок корпусных деталей с направляющими - кареток, столов, ползунов возможно применение набора фрез, профиль которых соответствует контуру направляющих. Набор фрез, включающий обычно как универсальные, так и специальные фрезы, базируется на общей оправке, которая устанавливается в шпиндели станка (рис.2.8).  Рис. 2.8 Схема обработки направляющих на продольно-фрезерном станке Таким образом, за один рабочий ход обрабатывается полный профиль направляющих. Недостатком является сложность комплектования набора фрез и их заточка. Поэтому указанный метод применяется в серийном производстве для обработки направляющих простой формы. Карусельно- и барабанно-фрезерные станки применяют для обработки корпусных деталей небольших размеров в крупносерийном и массовом производстве. Карусельно-фрезерные станки с круглым вращающимся столом имеют одну или несколько фрезерных головок с вертикальным расположением шпинделей (рис. 2.9, a).   Рис. 2.9 Схемы обработки на карусельно- и барабанно-фрезерных станках 1 – фреза; 2 – заготовка; 3 – стол; 4 - барабан При наличии трех фрезерных головок на первых двух устанавливают фрезы диаметром 250 - 300 мм для черновой и получистовой обработки, а на пследней - фрезу диаметром 500 - 600 мм для чистовой обработки горизонтальных поверхностей. Обрабатываемые заготовки устанавливают в приспособления. Установка и съем детали выполняются внезоны обработки и по времени совмещаются с процессом резания, который осуществляется при непрерывном вращении стола. Непрерывная параллельно-последовательная черновая и чистовая обработка группы заготовок позволяет добиться высокой производительности. На барабанно-фрезерном станке производят одновременную обработку в размер двух параллельных поверхностей (рис.2.9,б). Барабан, непрерывно вращается вокруг горизонтальной оси и имеет от четырех до восьми позиций, на которых установлены приспособления для закрепления обрабатываемых заготовок. Общее число фрезерных головок с горизонтальным расположением шпинделей может составлять 2, 4, 6 или 8. При этом с помощью первых фрез выполняют черновую обработку, а последние две фрезы большого диаметра служат для чистовой обработки поверхности. Диаметры фрез для чистовой обработки предопределяют размеры обрабатываемых поверхностей. Установкой съем деталей выполняют при непрерывном вращении барабана со скоростью рабочей подачи 350 - 700 мм/мин. Близкое расположение заготовок обеспечивает возможность перекрытия участков на входе и выходе фрезы. Непрерывная, параллельно-последовательная черновая и чистовая обработка деталей при совмещении во времени основных и вспомогательных ходов позволяет получить высокую производительность. При малых участках обрабатываемых поверхностей и относительно большом расстоянии между ними эффективность использования карусельно- и барабанно-фрезерных станков уменьшается. Строгание наружных плоскостей корпусных деталей применяют в условиях единичного и мелкосерийного производства, а также при обработке крупногабаритных, с большой массой. Эту операцию выполняют на продольнострогальных станках с использованием вертикальных и горизонтальных суппортов. Производительность строгания ниже фрезерования вследствие наличия вспомогательных ходов и относительно малых скоростей возвратно-поступательного движения стола станка. Производительность можно повысить путем одновременной обработки группы заготовок, последовательно установленных в один или два ряда на столе станка, а также за счет многорезцовой обработки (рис. 2.10,а).  Рис. 2.10 Схема многорезцового строгания а – горизонтальной поверхности; б – горизонтальной и вертикальной поверхностей При этом целесообразна параллельная обработка горизонтальных и вертикальных поверхностей заготовок с использованием одновременно вертикальных и боковых суппортов станка (рис. 2.10,6). Резцы, используемые при строгании, представляют собой наиболее дешевый и простой инструмент, который обладает малой чувствительностью к ударным нагрузкам из-за дефектов поверхностного слоя и позволяет снимать за один рабочий ход до 15-20 мм. При строгании можно получить высокую точность по прямолинейности обработанных поверхностей. Это объясняется более высокой жесткостью строгальных суппортов по сравнению с фрезерными головками и относительно малыми температурными деформациями в процессе резания. Кроме того, при получении пазов и канавок производительность строгания выше, чем фрезерования. Поэтому строгание достаточно широко применяют при обработке заготовок корпусных деталей с направляющими — столов, кареток, ползунов. Точение осуществляют на токарно-карусельных станках при обработке крупных деталей типа тел вращения диаметром до 20000 мм, таких как корпуса паровых турбин, компрессоров, центробежных насосов, крупных электродвигателей, генераторов, крупногабаритных вентилей, а также планшайб станков. В условиях серийного производства на карусельно-токарных станках одновременно обрабатывают по плоскости разъема группу небольших корпусов или крышек, установленных в приспособлениях по периметру стола. При этом обеспечиваются достаточно высокие требования к плоскостности и параллельности обрабатываемых поверхностей. Протягивание является наиболее производительным методом обработки, при котором обеспечивается высокая точность размеров и относительного расположения обрабатываемых поверхностей. Этот метод применяют для черновой, чистовой и отделочной обработки наружных поверхностей заготовок корпусных деталей. Скорость протягивания достигает 60 м/мин. На мощных протяжных станках с усилием протягивания до 500 кН за один ход снимается припуск до 3 - 5 мм. Быстроходные протяжные станки встраивают в автоматические линии для обработки корпусных деталей, у которых предварительно и окончательно протягивают одновременно несколько плоских и фасонных поверхностей. В массовом производстве протягивание наружных плоскостей корпусных деталей выполняют на специализированных протяжных станках горизонтального и вертикального типа (рис. 2.11). Высокая производительность обеспечивается применением станков непрерывного действия различной конструкции.  Рис. 2.11 Схемы обработки наружных поверхностей на протяжных станках а – на вертикальном; б – горизонтальном 1 – деталь; 2 – протяжка; 3 – припуск Станки с цепным приводом имеют цепь, которая перемещает закрепленные на ней детали относительно протяжки, установленной сверху, снимающей стружку с обрабатываемой поверхности (рис. 2.11,6). На карусельно- и барабанно-протяжных станках детали размещаются по периметру стола или барабана, вращением которых осуществляется резание металла (рис. 2.12). Протягивание наружных поверхностей осуществляется по двум схемам: простой и прогрессивной. Протяжки, работающие по прогрессивной схеме, имеют зубья переменной ширины (рис. 2.13,а). Здесь каждый зуб срезает слой металла равный его ширине. Протяжки, работающие по простой схеме, имеют зубья одинаковой ширины, которая равна ширине обрабатываемой поверхности (рис 2.13,6). Поэтому при черновой обработке первые зубья простых протяжек, которые работают по корке после литья быстро изнашиваются. Длина протяжек со вставными зубьями достигает 2 - 3,5 м.  Рис. 2.13 Протяжки для обработки плоскостей а – прогрессивная; б - простая Недостатками протягивания являются относительно высокая стоимость режущего инструмента и возникающие при обработке большие силы резания, что исключает возможность обработки нежестких деталей. Шлифование наружных плоскостей корпусных деталей применяется для черновая, так и для чистовая обработку. При чистовом шлифовании обеспечиваются повышенные требования к шероховатости и точности. Преимуществом чернового шлифования является малая чувствительность шлифовального круга к дефектам поверхностного слоя литой заготовки, а также возможность производительной обработки сложных по контуру прерывистых поверхностей. Обработка таких поверхностей лезвийным инструментом вызывает выкрашивание металла на кромках заготовки чугунных деталей и режущей кромки инструмента. Устранение этого явления путем занижения режимов резания уменьшает производительность. В процессе шлифования выкрашивание исключаются. Обильное применение СОЖ при шлифовании позволяет значительно уменьшить температурные деформации детали, что способствует повышению точности обработки. Шлифование выполняют на плоскошлифовальных станках с прямоугольным или круглым столом (рис. 2.14, а;б).    Рис. 2.14 Схемы шлифования плоских поверхностей на станках с прямоугольным и круглым столом а, б – переферией круга; в, г – сегментными кругами Последние имеют более высокую производительность из-за непрерывности процесса шлифования (рис.2). При этом возможно шлифование периферией плоского круга, торцом чашечного круга или торцовой поверхностью составного сегметного круга. Припуск, снимаемый за рабочий ход при черновом шлифовании, может достигать 4 мм. Данные о точности, получаемой при различных методах обработки плоских поверхностей, приведены в таблице 2.1. 1 Методы черновой, получистрвдй и чистовой обработки плоскостей. Схемы методовл их технологическая характеристика. Обработка плоских поверхностей строганием и долблением Строгание производится на продольно- и поперечно-строгальных станках При строгании на продольно-строгальных станках стол с деталью совершает возвратно-поступагельное движение; поперечная подача придается резцу путем перемещения резцового суппорта, осуществляется прерывисто после каждого рабочего хода. Стружка снимается во время рабочего хода, хотя холостой ход—совершается со скоростью, в 2—3 раза быстрее рабочего хода.  Рис.1 На поперечно-строгальных станках возвратно-поступательное движение имеет резец, который закреплен в суппорте ползуна. Обрабатываемая деталь, закрепляемая на столе станка, получает поперечную подачу благодаря прерывистому перемещению стола в поперечном направлении после каждого рабочего хода. Продольно- и поперечно-строгальные станки применяются в единичном, мелко- и среднесерийном производстве. На долбежных станках, долбяк с закрепленным резцом совершает вшвратно-гоступательное движение в вертикальной плоскости. Стол станка с обрабатываемой деталью, имеет движение подачи в горизонтальной плоскости в двух взаимно перпендикулярных направлениях. Долбежные станки применяются в единичном производстве для получения шпоночных канавок в отверстиях, обработки квадратных, прямоугольных форм отверстий. Для этих работ в серийном и массовом производстве применяют протяжные станки. Строгание, разделяется на черновое и чистовое. Чистовое производится с малой подачей или резцами с широким лезвием. При строгании крупных литых и сварных деталей необходимо избегать при закреплении деформации детали. Натичие внутренних напряжений в отливках сильно на точности. Обработка плоских поверхностей фрезерованием При фрезеровании поверхность обрабатывается многолезвийным вращающимся инструментом— сррезсй. Подача осуществляется перемещением детали, закрепленной на столе станка Фреза вращается от шпинделя станка Плоские поверхности фрезеруют торцовыми и цилиндрическими фрезами.  Фрезерование торцовыми фрезами прсюводигельнее. Это объясняется тем, что происходит одновременное резание металла несколькими зубьями Фрезерование цилиндрическими фрезами гдошводится двумя способами: а) встречное-когда вращение фрезы натравлено против падачи, б) попутное- когда вращение фрезы совпадаете направлением подачи.  Фрезерные станки разделяют на: 1) горизонтально-, 2) вертикально-, 3) универсально-, 4) продольно-, 5) кару-сельно-, 6) барабаннонфрезерные и 7) специальные. Станки первых трех видов являются станками общего назначения и применяются во всех видах производства; остальные относятся к высокопроизводительным и применяются в крупносеришюм и массовом производстве. |