1. Технологический процесс и его структура Технологическим процессом

Скачать 28.29 Mb. Скачать 28.29 Mb.

|

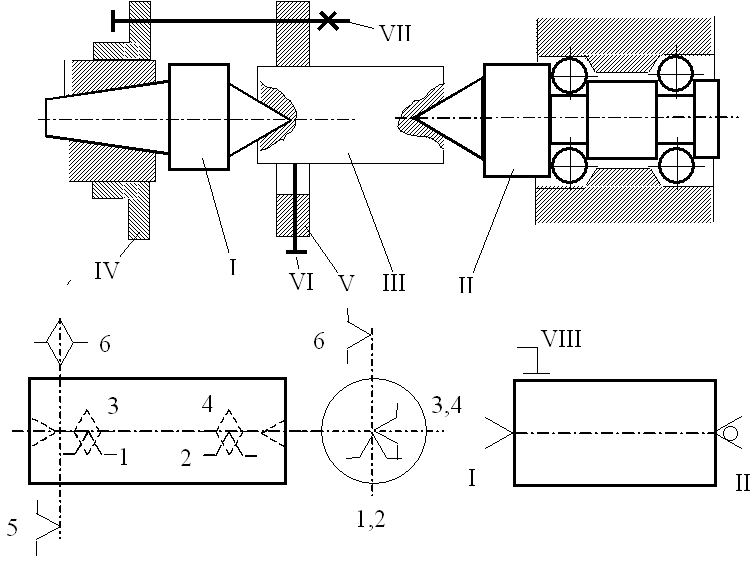

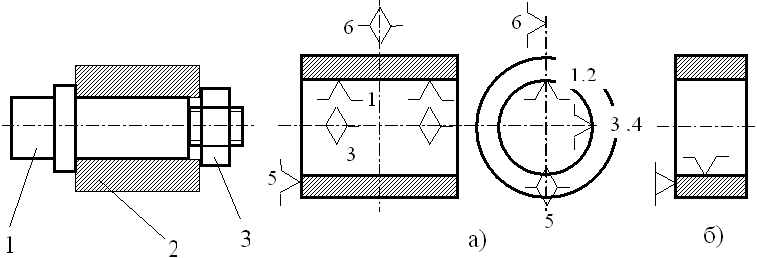

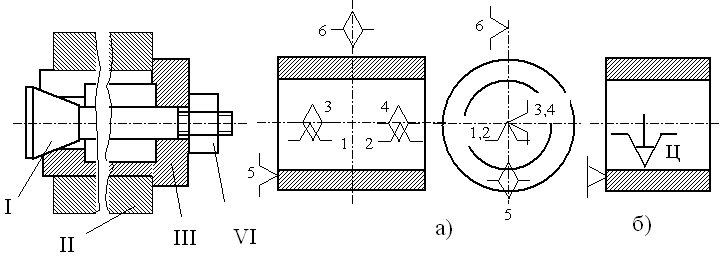

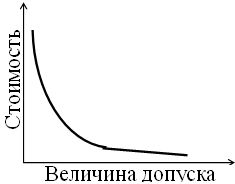

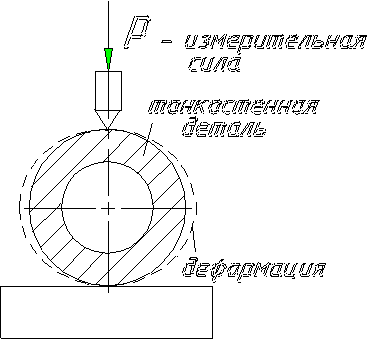

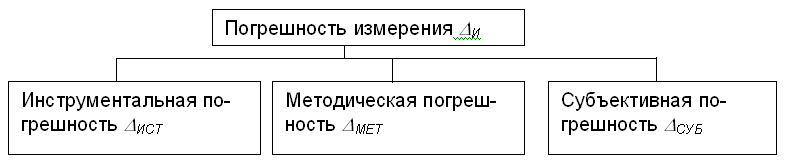

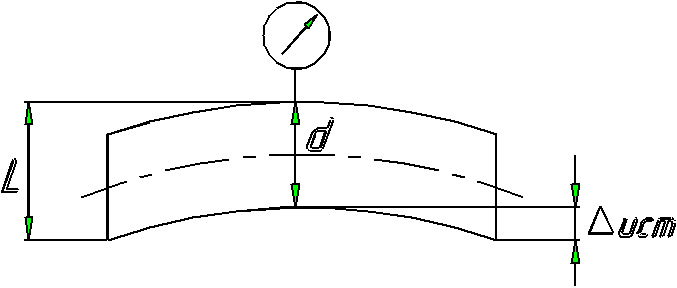

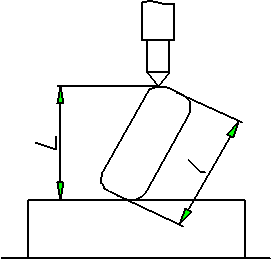

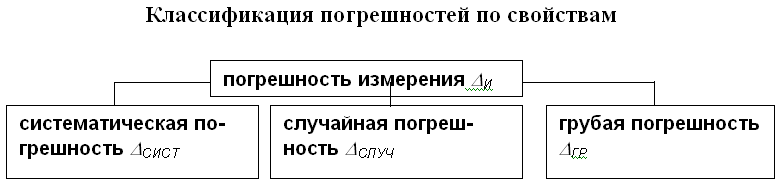

Рис. 21 Условные обозначения видов установочно-зажимных устройств2,3,4 - патроны двух, трех и четырехкулачковые; Ц - патроны и оправки цанговые; Г - патроны и оправки с гидропластовым зажимом; патроны и зажимы: Р - пневматические, Н - гидравлические, М - магнитные, ЕМ - электромагнитные, без обозначения - прочие  Рис. 24 Установка заготовки в центрах с поводковым патроном на токарном станкеI - неподвижный передний центр; II – вращающийся задний центр; III – заготовка; детали поводкового патрона: IV – планшайба; V – хомут; VI - винт крепления хомута; VII – поводок а – схема базирования по ГОСТ 21495 76 1-6 – опорные точки; б – схема установа по ГОСТ 3.1107 81; VIII – поводковый патрон  Рис. 25 Установка длинной втулки на цилиндрической оправке с зазором; 1 – оправка, 2 –втулка, 3 – гайка; а – схема базирования; б – схема установа  Рис. 26 Установка длинной втулки на цанговой оправке без зазора I – стержень оправки, II – втулка, III – цанга, IV – гайка а – схема базирования; б – схема установа 1.9. Рекомендации по выбору черновых баз При выборе черновых баз необходимо придерживаться следующих рекомендаций: 1. Для надежного базирования и закрепления, черновая база должна иметь простую форму, ровную поверхность, достаточные размеры и наименьшую шероховатость поверхности. Недопустимо использовать поверхности с остатками прибылей, литниковых систем, со следами разъема опок, штампов, пресс форм, И. Т. Д. 2. В качестве черновых баз следует выбирать поверхности, которые у готовой детали остаются необработанными. В этом случае будет обеспечена точность взаимного расположения обработанных и необработанных поверхностей, например их параллельность. У корпусных деталей первой обрабатывается поверхность, которая в дальнейшем будет служить установочной базой, несущей максимальное количество опорных точек. При дальнейшей обработке деталь будет занимать наиболее устойчивое положение. Если деталь обрабатывается кругом, т.е. необработанных поверхностей на ней не остается, то в качестве черновой базы следует выбирать поверхность, имеющую наименьший припуск. При обработке тел вращения необходимо в качестве черновой базы выбирать поверхность, которая обрабатывается на данном установе. В этом случае биение обрабатываемой поверхности будет меньше, что позволит уменьшить припуск на обработку. 1.10. Выбор чистовых баз. Принцип последовательности выбора баз При производстве заготовок литьем или обработкой давлением в металле из-за неравномерности нагрева, охлаждения, упрочнения и. т. д. возникают внутренние (остаточные) напряжения. Эти напряжения снимают отжигом или старением заготовок. Полностью снять эти напряжения не удается. Металл заготовки под действием внутренних напряжений находится в статическом равновесии. Удаления слоя металла с поверхности при механической обработке приводит к нарушению этого равновесия и перераспределению внутренних напряжений. При нарушении равновесия под действием напряжений возникают деформации, которые искажают геометрию изделия. Каждый акт снятия припуска с поверхности сопровождается деформациями заготовки. В этой связи поверхности, которые были обработаны в первую очередь и имели правильную геометрическую форму, могут ее потерять. В этих условиях сначала обрабатывают поверхности, с менее точной геометрией, а затем с более точной. Если по технологии поверхность с точной геометрией обрабатывают в первую очередь, то в конце обработки изделия ее обработку следует повторить для получения окончательных размеров. Принцип совмещения (единства) баз Суть этого принципа заключается в том, что при обработке деталей партиями на предварительно настроенных станках, когда заданные на чертеже размеры выдерживаются автоматически, в качестве технологических баз следует выбирать поверхности, которые являются одновременно конструкторскими и измерительными базами. Возможны четыре варианта решения возникшей проблемы. 1. Настроить некоторым образом станок (станки) на операционные размеры, допустим, на середину допуска размеров и согласиться с тем, что часть деталей после изготовления всей партии уйдет в брак за счет рассеяния размеров. Есть методы, которые позволяют оценить величину брака. Как правило, процент брака оказывается небольшим. 2. Ввести операционный контроль и производить поднастройку станков в процессе обработки. 3. Ужесточить допуск на размер (в). Для этого есть методы расчета. 4. Использовать принцип совмещения баз. Рассмотрим последний способ решения проблемы. Определим поверхность (Б) как измерительную базу, т.к. от этой поверхности задан размер (а). Совместим эту поверхность с технологической направляющей базой. Операционный эскиз обработки показан на рис. 35, а. Тогда настройка на размер (а) уже не будет зависеть от размера (в) и допуск этот размер может быть любым.  Рис. 35 Совмещение измерительной базы с технологическими а – направляющей; б – настроечной Другим вариантом решения является совмещение измерительной базы с технологической настроечной. В этом случае обработка может быть выполнена за один рабочий ход комплектом фрез, диаметр которых подобран так, чтобы выдерживался размер (а) в пределах заданного допуска (рис. 35,6). Принцип постоянства баз При механической обработке заготовок, особенно сложной конфигурации, возникает необходимость менять их положение. Если при установке в новом положении меняются базы, то возникают отклонения от перпендикулярности, параллельности, соосности и другие погрешности между ранее обработанными и вновь обрабатываемыми поверхностями. Каждая новая смена баз увеличивает эти погрешности. В пределах одной операции, когда обработка ведется с одного установа, они минимальны. Т  аким образом суть принципа постоянства баз, можно сформулировать так. При механической обработке изделий для повышения точности расположения поверхностей, число баз на всех операциях должно быть минимальным, и если это, возможно, следует использовать одну и ту же базу, меняя только черновую. В пределах одной операции необходимо стремиться вести обработку с одного установа. аким образом суть принципа постоянства баз, можно сформулировать так. При механической обработке изделий для повышения точности расположения поверхностей, число баз на всех операциях должно быть минимальным, и если это, возможно, следует использовать одну и ту же базу, меняя только черновую. В пределах одной операции необходимо стремиться вести обработку с одного установа.1.11. Точность механической обработки, виды погрешностей Точность является важным показателем качества изделий. Повышение точности увеличивает долговечность и надежность эксплуатации изделия, повышает взаимозаменяемость. За последние 100 лет точность механической обработки возросла более чем в 2000 раз. В настоящее время минимальный стандартный допуск на размеры до 3 мм по 01 квалитету составляет 0,3 мкм. (0,01% от размера), на размеры 1250-1600 мм. - 8 мкм. (0,0005%). В то же время повышение точности должно быть экономически оправданным. На рис.37 представлена качественная зависимость (без цифр) стоимости обработки от допуска на размер. Из рисунка следует, что с уменьшением допуска, стоимость обработки возрастает по экспоненте.  Рис. 37 Качественная зависимостьстоимости обработки от допуска на размер Очевидно, что требования к точности и шероховатости поверхности оказывают существенное влияние на технологический процесс, т.к. выбор методов обработки, расчет режимов резания, припусков на обработку и. т. д. во многом зависят от этих требований. Точность и погрешность Точность изделия - это степень соответствия истинного значения геометрического параметра его заданной величине. Количественным показателем точности (нормой точности) является допуск. Назначение величины допуска называется нормированием точности. Нормированию подлежат допуски размеров, отклонениям формы и расположения поверхностей. После механической обработки на станках детали имеют определенные геометрические параметры. Контроль этих параметров определяет их действительное значение. Погрешностью называется численнное отклонение действительного (измеренного) значения параметра от заданного. Заданным значением параметра могут быть предельные и номинальный размеры, а также параметры определяющие номинальную форму и расположение поверхностей ( крутость, прямолинейность, соосность и. т . д.). Погрешность может быть абсолютной и относительной. Представленное выше определение относится к абсолютной погрешности. Отношение абсолютной погрешности к заданному значению параметра, называется относительной погрешностью. Эта погрешность обычно выражается в процентах. Таким образом, также погрешность является количественным показателем точности. Очевидно, что при изготовлении деталей с большими погрешностями невозможно обеспечить высокую точность. Например, погрешность может быть определена как разность между номинальным и действительным размером. Сравнивая это значение с предельными отклонениями размера, можно дать оценку точности изготовления. П  огрешность может быть детерминированной (закономерной) или случайной (статистической) величиной. Согласно принятой терминологии, детерминированные погрешности называются систематическими. Систематические погрешности делят на два вида: постоянные и переменные. огрешность может быть детерминированной (закономерной) или случайной (статистической) величиной. Согласно принятой терминологии, детерминированные погрешности называются систематическими. Систематические погрешности делят на два вида: постоянные и переменные.Постоянными погрешностями называются такие, которые при обработке партии заготовок не изменяются от заготовки к заготовке. К ним можно отнести погрешности, возникающие за счет использования неточных станков, неточного мерного (калиброванного) инструмента (сверла, развертки, метчики), неточность настройки станков на заданный размер. Переменные – погрешности меняются от заготовки к заготовке при обработке партии. К ним следует отнести погрешности из-за износа режущего инструмента и тепловые деформации системы деталь - инструмент - приспособление - станок (ДИПС или устаревшее, читай наоборот - СПИД). Случайные погрешности не подчиняются видимой закономерности. Для каждой заготовки из партии они имеют свое значение. Можно предполагать и даже знать причину появления случайной погрешности. Однако, корни этой причины, как правило, находятся в малоисследованной области, что не позволяет придать этой погрешности детерминированный характер. Например, причиной погрешности могут быть колебания механических свойств, связанные с металлургическими факторами и. т. д. При механической обработке в силу разнообразных причин возникают все виды погрешностей. Поэтому погрешность механической обработки состоит из трех составляющих: постоянной, переменной и случайной. ………… Погрешность измерения. При анализе измерений разграничиваются 2 понятия: истинное значение величины и результатом измерения. Точность измерений характеризуются погрешностью измерения Аu=Lизм-Lист На практике, вместо истинного значения используют так называемое действительное значение, т.е. значение найденное измерением с точностью примерно на порядок выше точности оцениваемого результата. u=Lизм-Lдейств Погрешность измерения не равна погрешности средства измерения. Классификация погрешностей по причинам возникновения.  И И  нструментальная погрешность (погрешность применяемого средства измерения) зависит от погрешностей средства измерения. нструментальная погрешность (погрешность применяемого средства измерения) зависит от погрешностей средства измерения.Причины возникновения несовершенство конструкции, неточность изготовления, погрешность градуирования и т.п. В техническом паспорте указывается предел допускаемой погрешности при которой может быть использован прибор. Различают основную и дополнительную погрешность средства измерения. Основная погрешность - погрешность средства измерения, используемого в нормальных условиях. Дополнительная погрешность - складывается из дополнительных погрешностей измерительного преобразователя и меры, вызванного отклонением от нормальных условий. Например, температура меры отличается от нормальной - это приведет к погрешности настройки прибора на нуль и соответствующей погрешности измерения. Методическая погрешность - отражает несовершенство или упрощение методики измерения (отличие реальной схемы от теоретической). При измерении размеров не жестких деталей прибором с большим измерительным усилием (проводятся бесконтактные измерения) Субъективные (личные) погрешности возникают из-за индивидуальных особенностей оператора. Погрешность установа Ay - связана с установкой объекта на приборе. Погрешность отсчитывания ОТС Погрешность параллакса - кажущееся смещение указателя Погрешность интерполяции - недостаточно точное оценивание на глаз доли деления шкалы. Для устранения применяют зеркальные шкалы. Стрелка должна быть совмещена с ее отражением в зеркале.   Основная и дополнительная погрешности. Основная погрешность - определенная при нормальных условиях (температуре, давлении, влажности). Дополнительная погрешность - возникает из-за отличия условий измерения от нормальных.  Классификация погрешностей по свойствам И=СИСТ+СЛУЧ+ГР Случайная погрешность - погрешность, изменяющая величину и знак от измерения к измерению случайных обстоятельств. Систематическая погрешность - погрешность постоянная по определенному закону при повторных применениях Грубая погрешность - возникает вследствие ошибки оператора или сбоя оборудования. Если повторять измерения они будут отличными. Вероятность ошибки отрицательная и положительная одинакова. 1.12. Факторы, влияющие на точность изделий при механической обработке Нормы точности изделия устанавливаются конструктором и заданы на чертеже. Для технолога эти нормы являются законом. Чтобы обеспечить требования чертежа, необходимо знать факторы, которые влияют на точность и шероховатость поверхности при механической обработке, и уметь управлять ими. Основные из этих факторов рассмотрены ниже………………………….. Источники. вызывающие появление погрешностей механической обработки. Суммарная погрешность it методы её определения. 1. Характеристики металлорежущего станка (тип. модель, мощность, точность, жесткость, диапазоны частот вращения и подач, виброустойчивость); 2. Характеристика технологической оснастки-приспособлений, устройств механизации и автоматизации, промышленных роботов;

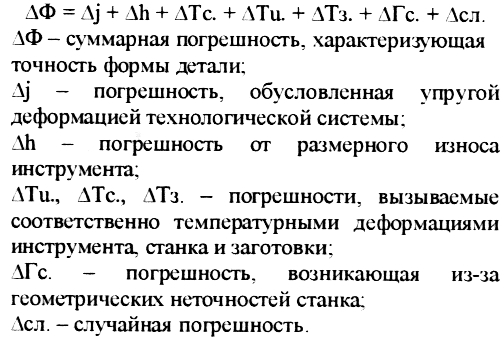

К суммарной погрешности относятся:

Под суммарной погрешностью обработки имеют в виду суммарную погрешность размера полученного в результате обработки Погрешность формы должна укладываться в допуске на размер и составлять относительно небольшую его часть. Все элементарные погрешности имеют переменный характер, но одни с течением времени или длины обрабатываемой поверхности изменяются закономерно, а другие могут быть различными по величине и знаку, одни являются систематическими, а другие случайными  1.13. Методы и этапы механической обработки поверхностей. Показатели точности и шероховатости при различных этапах механической обработки Методы и этапы механической обработки поверхности Механическая обработка поверхности производится, в основном, резанием металла со снятием стружки лезвийным или абразивным инструментом, а также пластическим деформированием. Резание лезвийным инструментом осуществляется точением, фрезерованием, сверлением и другими методами. При абразивной обработке применяется шлифование, хонингование, суперфиниширование. Пластическое деформирование осуществляется обкаткой и раскаткой роликами, дорнованием (калибровкой) отверстий шариками или оправками, дробеструйной обработкой. Каждый метод имеет свои технологические возможности по обеспечению точности и шероховатости поверхности. В тоже время одинаковые показатели можно получить различными методами. Например, тонкое точение обеспечивает 7-8 квалитет точности и шероховатость поверхности 0,2 - 1,2 мкм. Близкие показатели можно получить шлифованием. Технологический процесс представляет собой совокупность операций, при выполнении которых, обработке подвергается одна или несколько поверхностей. В результате заготовка превращается в готовую деталь. Обработать каждую поверхность по требованиям чертежа за один технологический переход удается не всегда. Чтобы обеспечить эти требования, возникает необходимость разделить обработку на этапы с распределением по ним припуска. Так, в простейшем случае, все этапы выполняют на одном станке, выбирая режимы резания, инструмент и приспособления так, чтобы обеспечить требования чертежа. В более сложном случае изменяют метод обработки поверхности. Например, после точения, применяют шлифование или обкатку роликами. Таким образом, обработка одной поверхности тоже представляет собой дискретный процесс, который выполняется за несколько этапов. В самом сложном варианте обработка поверхности включает следующие этапы: Черновой, на котором удаляется с поверхности заготовки основная часть припуска, обеспечивается точность обработки по 12-14 квалитету, а шероховатость поверхности составляет более 12,5 мкм. Получистовой, на котором обработка поверхности выполняется с допусками по 10-11 квалитету, а ее шероховатость составляет 3,2 - 10 мкм. На первых двух этапах применяются, в основном, точение, строгание и фрезерование. Чистовой, на котором по точности имеем 7-9 квалитет, а по шероховатости -0,63 - 2,5 мкм. Здесь применяются точение, фрезерование, шлифование, развертывание и протягивание. Отделочный, (тонкая обработка) на котором за счет применения тонкого точения и растачивания хонингования, суперфиниширования, точность обработки повышается до 5-6 квалитета, а шероховатость составляет менее 1 мкм. Приведенный перечень этапов является ориентировочным. В технической и учебной литературе можно встретить другие варианты, которые могут отличаться по показателям точности и шероховатости. Однако эти отличия, как правило, несущественные. На количество этапов оказывает влияние метод получения заготовок. Если заготовка получена точным литьем или холодной штамповкой с точностью по 12-14 квалитету с шероховатость поверхности не более 10 мкм, то необходимость чернового этапа обработки отпадает. Однако, в большинстве случаев процесс механической обработки состоит из нескольких этапов. Каждый этап выполняется соответствующим методом обработки и на соответствующем оборудовании. Например, черновой этап токарной обработки можно выполнять на старых изношенных станках, в то время как для чистового этапа требуются точные станки. 11.1. Способы достижения заданной точности изделий при механической обработке, возможности и область их применения, Под точностью детали принимают ее соответствие требованиям чертежа: по размерам, геометрической форме, правильности взаимного расположения обрабатываемых поверхностей и по степени их шероховатости. Заданную точность обработки заготовки можно достигнуть методом пробных ходов и промеров, а также методом автоматического получения размеров на настроечных станках. Сущность метода пробных ходов и промеров заключается в том, что к обрабатываемой поверхности заготовки, установленной на станке, подводят режущий инструмент и с короткого участка заготовки снимают стружку. После этого станок останавливают и делают пробный замер полученного размера, определяют величину его отклонения от чертежа и вносят поправку' в положение инструмента, которую отсчитывают по делениям лимба станка. Затем вновь проводят пробную обработку участка заготовки, новый пробный замер полученного размера и при необходимости вносят новую поправку в положение инструмента. Таким образом, путём пробных ходов и промеров устанавливают правильное положение инструмента относительно заготовки, при котором обеспечивается требуемый размер. После этого выполняют обработку заготовки по всей длине. Этот метод используют в единичном и мелкосерийном производстве, в опытном производстве, а также в ремонтных и инструментальных цехах. Часто этот метод применяют в тяжёлом машиностроении При серийном производстве метод применяется для получения годных деталей из неполноценных исходных заготовок (спасение «брака»по литью и штамповке), в условиях крупносерийного и массового производства метод используют при шлифовании, так как позволяет без труда компенсировать износ абразивного инструмента. При обработке заготовок по методу автоматического получения размеров, станок предварительно настраивается таким образом, чтобы требуемая от заготовок точность достигалась автоматически, то есть почти независимо от внимания и квалификации рабочего. При этом методе задача обеспечения требуемой точности обработки переносится с рабочего-оператора на настройщика выполняющего предварительную настройку станка, на инструментальщика, изготовляющего специальные приспособления и на технолога, назначающего технологические базы и размеры заготовок. Метод широко распространён в условиях серийного и массового производства. Использование этого метода в условиях мелкосерийного производства ограничивается экономическими соображениями: потери времени на изготовление однородных и точных заготовок, требуемых для работы на настроечных станках, могут не окупиться при малом количестве выпускаемой продукции. Допуски и посадки гладких соединений При изготовлении деталей размеры Dи dвыполняются с погрешностями. Конструктор исходит из того, что погрешности неизбежны, и определяет, в каких пределах они допустимы, т. е. сопряжение еще удовлетворяет требованиям правильной сборки и нормальному функционированию. Конструктор устанавливает два предельных размера для вала — c/max, dmin и два предельных размера для отверстия — Omax, Dmm, внутри которых должны находиться действительные размеры сопрягаемых деталей (рис. 1.1, б). Разность между наибольшим и наименьшим предельными размерами называется допуском — Нанесение на чертеже соединения такого количества размеров крайне неудобно, поэтому было принято устанавливать один общий размер для вала и отверстия, называемый номинальным — D, и указывать от него предельные отклонения (рис. 1.1, в). Верхнее отклонение ES, es— алгебраическая разность между наибольшим и номинальным размерами. ES = Dmax -D; es = dmax- D. Нижнее отклонение El, ei— алгебраическая разность между наименьшим и номинальным размерами. EI = Dmin - D; ei = dmin - D. Поле допуска — поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно нулевой линии, соответствующей номинальному размеру. Графическое изображение полей допусков посадки с зазором приведено на рис. 1.1, в. Чем уже поле между верхним и нижним отклонениями, тем выше при прочих равных условиях степень точности, которая обозначается цифрой и называется квалитетом. Положение допуска относительно нулевой линии определяется основным отклонением — одним из двух предельных отклонений, ближайшим к нулевой линии, и обозначается одной из букв (или их сочетанием) латинского алфавита. Прописные буквы относятся к отверстиям, а строчные — к валам. Таким образом, поле допуска обозначается сочетанием буквы, указывающей на положение допуска относительно нулевой линии, с цифрой, говорящей о степени точности — величине допуска. |