1. Технологический процесс и его структура Технологическим процессом

Скачать 28.29 Mb. Скачать 28.29 Mb.

|

|

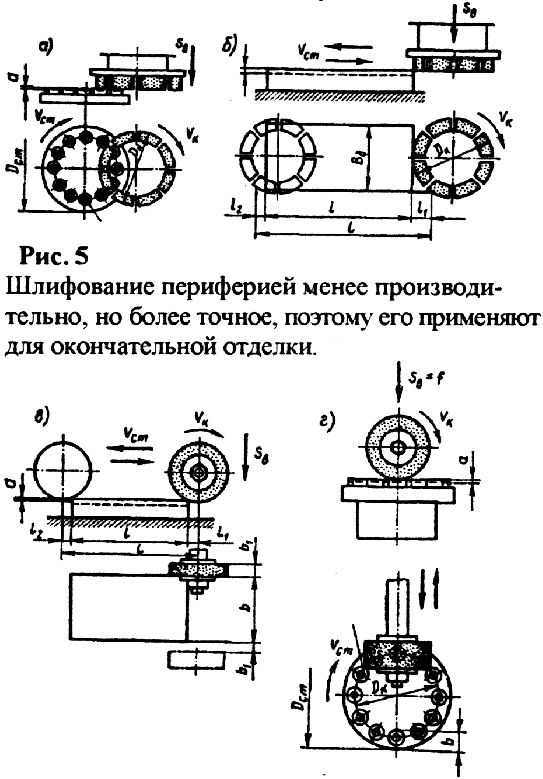

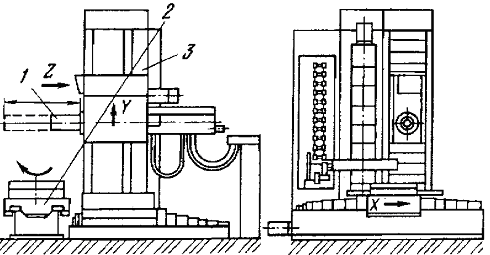

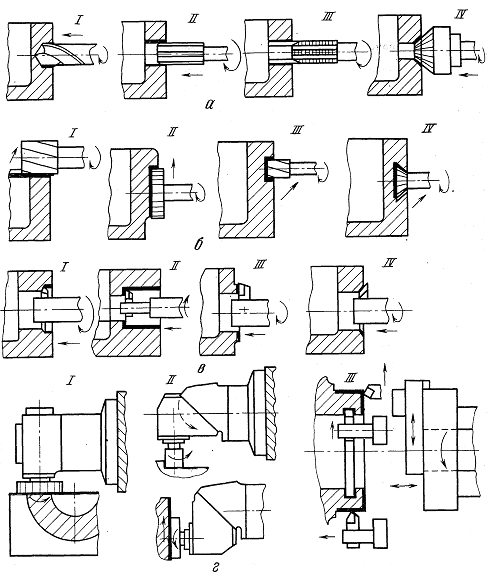

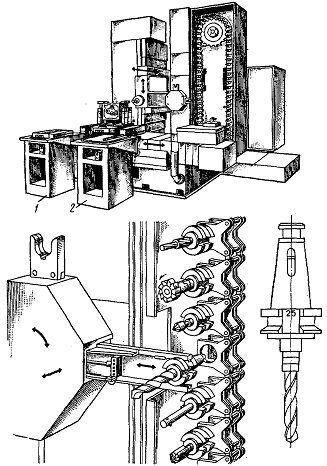

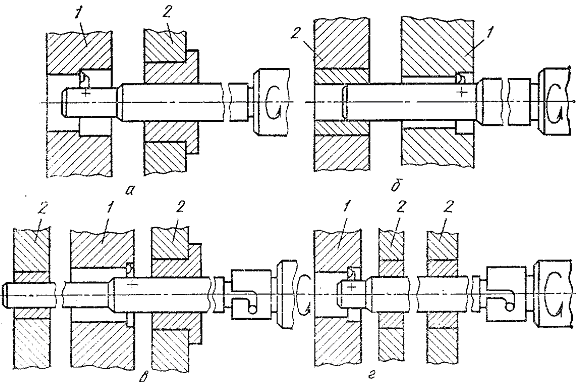

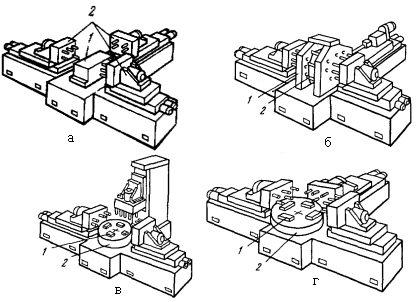

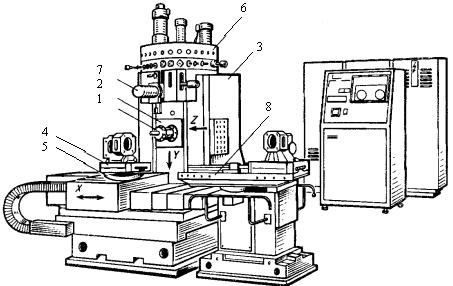

Универсальнэ-фрезерные станки имеют поворотный стол, которому можно придавать положение под утлом к оси шпинделя. Продольнэ-фрезерные станки бывают с горизонтальными и вертикальньгми шпиндоямн Карусельно-фрезсрные станки имеют круглые вращающиеся столы большого диаметра и один или два вертикально расположенных шпинделя. Детали устанавливают для обработки и снимают во время вращения стола; таким образом, детали обрабатываются непрерывно. Если на станке два шпинделя, то одним производится черновая обработка, другим- чистовая. Применяют в крупнссерийнэм и массовом производстве. Барабанно-фрезерные станки служат для обработки параллельных плоскостей одновременно с двух сторон. Одна фреза с каждой стороны производит черновое фрезерование, другая - чистовое. Детали устанавливают и снимают на ходу станка, и, таким образом, фрезерова-ние идет непрерывно. Это станки применяются вкруп-нэносерийном и кассовом производстве. Обработка плоских поверхностей протягиванием Протягивание плоских поверхностей применяется в крупносерийном и массовом производстве. При протягивании наружных предварительно не обработанных поверхностей, за один ход протяжки достигаются высокая точность и чистота поверхности. В процессе обработки каждый режущий зуб снимает слой металла, а калибрующие зубья зачищают поверхность. При обработке поковок и отливок целесообразно применять не обычные плоские протяжки(рис.4, а), а прогрессивные (рис.4, б, в, г}. У обычных плоских протяжек каждый зуб снимает стружку по всей ширине обрабатываемой поверхности; поэтому при обработке черной поверхности, первые зубья быстро тупятся или выкрашиваются. У прогрессивных протяжек режущие зубья переменной ширины, металл срезается полосой, причем ширина полос с каждым зубом увеличивается, а калибрующие зубья зачищают поверхность по всей ее ширине. Для обра6отки наружным протягиванием широких плос-костей устанавливают несколько протяжек рядом. Протягивание наружных гюверхностей производят на вертгаольно-протяжных станках—полуавтоматах и автоматах. Обработка плоских поверхностей шлифованием Шлифование применяется как для обдирочной, так и для черновой и чистовой обработки. Обдирочное шлифование плоскостей может быть предварительной или окончательной операцией Обдирочное шлифование плоскостей применяется, при наличии твердой корки на поверхности детали или материал большой твердости. Черновое и чистовое шлифование производится для получения большой точности и чистоты поверхности. Чистовое шлифование шюскостей прошводится мелкозернистыми кругами, торцовой частью и периферией круга. При шлифовании торцевой частью применяют круги чашечной или тарельчатой формы. При такой форме изнашивается только та часть, которая находится в соприкосновении с заготовкой. Шлифование торцом крута более производительно. 2 т. к. большая площадь круга находится в соприкосновении с обрабатываемой поверхностью, так же он обеспечивает высокую точность .  Отделка плоских поверхностей абразивами и шабрением : Окончательная чистсшая обработка шюских поверхностей- отделка Производится с применением 1 абразивов- доводкой, притиркой, полированием. Притирка_(аоводка) , - служит для окончательной отделки отшлифованных поверхностей. Притирка выполняется притиром, из чугуна, бронзы или меди, который предварительно шаржируется абразивным микропорошком с маслом или спец, пастой. Пасты состоят из абразивных порошков и химически активных веществ (пасты ГОИ с керосином и т.д.). Пасты ускоряют процесс притирки, т. к., окисляют обрабатываемую поверхность и образующаяся мягкая пленка удаляется абразивными зернами. Полирование Полирование- процесс чистовой обработки мягким кругом из войлока, фетра, парусины или кожи с нанесённым на него мелкозернистым абразивным порошком со смазкой. Полированием не исправляют погрешности геометрической формы, а также местные дефекты, от предыдущих операций (вмятины, раковины и pp.). Полирование ведется при высокой скорости полировального крута (до 40 м/сек) Кроме этого, для окончательной чистовой обработки применяется шабрение. Шабрение плоских : поверхностей можно выполнять с помощью шабера ', вручную или механическим способом. i Первый способ требует большой затраты времени и высокой квалификации исполнения, но обеспечивает сравнительно высокую точность Второй способ-механический—осуществлягтся при ; помощи специальных станков, на которых шабер получает возвратно-постугигельное движение. Такой способ требует меньшей затраты времени, однако его нельзя использовать для шабрения сложных поверхностей. I Вспомогательное время затрачивается на установку и снятие детали, покрытие краской и . контроль. Проверка плоскостности обрабатываемых поверхностей производится с помощью по-верочных плит и линеек на краску (по числу пятен). Поверочная плита покрывается краской и при соприкосновении с шабренной поверхностью детали оставляет на последней в местах соприкосновения пятна краски. Число пятен краски, приходящееся на квадрат обработанной поверхности размером 25X25 мм2 характеризует неровность поверхности. 2.3. Обработка основных отверстий в корпусных деталях, инструмент, оборудование. Обработку основных отверстий выполняют на горизонтально-расточных, координатно-расточных, сверлильных, агрегатных и многоцелевых станках. При обработке используют различный режущий инструмент: сверла, зенкера, резцы, расточные головки, расточные пластины, развертки. Сверла применяют для получения отверстий в сплошном материале. Отверстия диаметром более 25 мм после сверления рассверливанием. Сверлением и рассверливанием отверстий обеспечивается точность диаметра по 11, 12 квалитету. Шероховатость поверхности составляет 12-40 мкм. Цельные и насадные зенкеры (рис. 2.15,а ;б) применяют для растачивания - зенкерования отверстий, полученных сверлением, а также в литых заготовках диаметром до 170 мм. Зенкерованием исправляют погрешности формы и расположения отверстий, полученных сверлением. Зенкерованием обеспечивается точность диаметра по 10 квалитету. Шероховатость поверхности составляет 2,5 - 5 мкм. Расточные резцы с твердосплавными пластинами применяют для черновой и чистовой обработки. Достоинством резцов является их простота и универсальность. За счет регулировки вылета резца на оправке — борштанге можно получать отверстия разного диаметра, что важно в условиях мелкосерийного производства, когда не всегда имеется мерный инструмент. Для получения точных отверстий используют регулировку вылета резца с помощью микрометрических винтов (рис. 2.15, в). Растачивание резцами лучше, чем любой другой метод обеспечивает прямолинейность оси и соосность отверстий. Чистовым растачиванием обеспечивается точность диаметра по 9 квалитету. Шероховатость поверхности составляет 2,5...5 мкм. Растачивание можно выполнять двумя резцами одновременно (рис. 2.15,г). При этом уменьшается изгиб борштанги, т.к. радиальные силы резания направлены навстречу друг другу. Для черновой обработки отверстий в литых заготовках диаметром более 100 мм применяют многорезцовые расточные головки с твердосплавными пластинами. Перестановкой пластин можно изменять диаметр отверстия на 10 - 20 мм. Головки могут быть цельными или разъемными (рис. 2.15, д; е ). Последние можно перемещать вдоль борштанги и закреплять в любом месте. Развертывание отверстий является основным методом чистовой обработки, которым обеспечивается 6-9 квалитет. Шероховатость поверхности составляет 0,63 - 1,25 мкм. Развертывание применяют после сверления, зенкерования или растачивания. Развертки могут быть цельными или насадными с пластинами из быстрорежущей стали или твердого сплава (рис. 2.15, ж). Развертка является калибрующим инструментом. Ее применение обеспечивает высокую точность только при совмещении осей развертки и отверстия. Для этого используют плавающие патроны и оправки (рис. 2.16, а). Для отверстий диаметром более 25 мм применяются самоцентрирующиеся развертки с плавающими пластинами (рис. 2.16, б). Рис. 2.16 Средства совмещения осей развертки и отверстия а – плавающая оправка; б – самоцентрирующаяся развертка Для чистовой обработки отверстий применяют расточные блоки с плавающими пластинами из быстрорежущей стали или с напайками из твердого сплава. Блок свободно устанавливается в паз оправки с возможностью перемещения в радиальном направлении и самоценрируется по отверстию аналогично пластинам развертки на рис. 2.16, б. В серийном производстве широко применяют комбинированный инструмент (рис. 2.17). Рис. 2.17 Комбинированный инструмент для обработки отверстий а – сверло-развертка; б – сверло-зенкер-развертка При этом осуществляются различные виды черновой и чистовой обработки одной или нескольких поверхностей: сверление, зенкерование, развертывание, растачивание, подрезка торцев. Это повышает производительность, точность обработки и сокращает номенклатуру режущего инструмента. Горизонтально-расточные станки являются основным оборудованием для получения отверстий. Компоновка этого станка представлена на рис. 2.18.  Рис 2.18 Компоновка горизонтально-расточного станка 1 – шпиндельная бабка; 2 – поворотный стол; 3 - стойка Движение подачи по координате Z осуществляется шпиндельной бабкой 1, которая имеет возможность перемещаться в вертикальном направлении вдоль стойки 3 по координате Y. Поворотный стол 2 имеет перемещение в поперечном направлении по координате X. Движение резания осуществляется вращением. На этих станках можно выполнять различные виды обработки, в том числе фрезерование, (рис. 2.19). Точность расположения основных отверстий относительно технологических баз и точность межосевых расстояний при растачивании основных отверстий на горизонтально-расточных станках достигается одним из следующих способов: по разметке, методом пробных ходов, координатным методом и с помощью кондукторов. При обработке по разметке кернением намечают центр отверстия и циркулем проводят окружность. Затем совмещают ось шпинделя с центром будущего-отверстия, которое затем обрабатывается различньм инструментом. Указанным методом обеспечивается точность в пределах 0,05 мм. При обработке методом пробных ходов отверстия размечают и предварительно обрабатывают по 7 квалитету с некоторым припуском по диаметру. В отверстия вставляют оправки-калибры и измеряют положение отверстий относительно баз, а также межосевые расстояния. Затем отверстия растачивают снова, учитывая результаты замеров в виде поправок в положение шпинделя. Повторное растачивание производится в размер или с припуском для следующей корректировки положения отверстий с помощью оправок-калибров. Точность положения отверстий достигает 0,02 мм.  Рис. 2.19 Схемы обработки различных поверхностей на горизонтально-расточном станке - сверление, развертывание, нарезание резьбы метчиком, зенкерование (схемы а, I. II, III, IV соответственно): - фрезерование (схема б-I) цилиндрической, торцовой (схема б-II), концевой (схема б-III), угловой (схема б-IV) фрезами; - растачивание: сквозных отверстий (схема в-I), с подрезкой торца (схема в-II), подрезка торца (схема в-III), получение конической поверхности (схема в-IV); - обработка различных поверхностей с использованием дополнительных приспособлений: горизонтальных плоскостей с помощью угловой фрезерной головки (схема г-I); взаимно перпендикулярных плоскостей с помощью поворотной (на 90°) фрезерной головки (схема г-II); наружной поверхности, торца и кольцевой канавки с помощью планшайбы с радиально перемещаемой ползушкой (схема г-III) При координатном методе обработки отверстий выбирают систему координат, которая совпадает с технологическими базами. При настройке станка ось шпинделя совмещают с началом системы координат. Затем последовательно при растачивании отверстий шпиндель устанавливают в требуемое положение перемещением стола станка по координате X, а шпиндельной бабки по координате Y с помощью лимбов станка. Точность установки по лимбам составляет 0,08-0,2 мм. Для повышения точности обработки установку стола и шпиндельной бабки производят по индикатору с использованием концевых мер. В данном случае стол и бабку в необходимое положение предварительно устанавливают по лимбу. Затем на специальную опору кладут концевую меру и по индикатору выводят стол и бабку на более точную позицию (рис. 2.20). Это позволяет повысить точность позиционирования шпинделя до 0,04 - 0,06 мм. Вышеуказанные методы достаточно трудоемки и применяются в мелкосерийном производстве. Современные горизонтально-расточные станки оснащены оптическими системами отсчета перемещений с ценой деления 0,01 мм, что позволяет быстро устанавливать шпиндель станка в требуемое положение. В последние десятилетия в мелкосерийном производстве широко используются станки с числовым программным управлением (ЧПУ), в которых установка шпинделя и стола осуществляется за счет управления электроприводом по программе, записанной на бумажном или магнитном носителе. Точность установки составляет ± 0,02 мм. Большое распространение получили станки с автоматической сменой инструмента (рис. 2.22).  Рис. 2.22 Станок с ЧПУ с автоматической сменой инструментов Магазины этих станков содержат большой набор разнообразных инструментов (до 100 штук). Такие станки работают в автоматическом режиме. Извлечение необходимого инструмента из магазина, снятие и закрепление его в шпинделе, а также перемещение стола и бабки в рабочую позицию на этих станках осуществляется без участия обслуживающего персонала. При обработке отверстий в серийном и массовом производстве широко применяются кондукторы. Простейшим кондуктором является листовой шаблон толщиной 10-12 мм, который накладывают на корпусную деталь или устанавливают перед ней на столе станка. При обработке ось шпинделя станка совмещают с осями отверстий в шаблоне. Точность линейных размеров при этом методе достигает 0,08...0,2мм. В крупносерийном производстве используют более сложные кондукторы в виде специальных приспособлений. Эти кондукторы имеют точно расположенные отверстия в виде кондукторных втулок, установленных на опорах. Кондуктор закрепляется на столе станка. Кондукторные втулки могут устанавливаться до отверстия, за ним, до и после отверстия или создавать двойное переднее направление борштанги (рис. 2.21).  Рис. 2.21 Способы установки борштанги в кондукторных втулках при растачивании отверстий а – с передним направлением; б – с задним направлением; в – с передним и задним направлениями; г – с двойным передним направлением Рис. 2.21 Способы установки борштанги в кондукторных втулках при растачивании отверстий а – с передним направлением; б – с задним направлением; в – с передним и задним направлениями; г – с двойным передним направлением 1 – заготовка; 2 – элементы приспособления В двух первых случаях (рис.2.21,а;б) необходимо обеспечить соосность шпинделя и втулки, а борштанга должна быть жестко соединена со шпинделем. В третьем и четвертом варианте (рис.2.21,в;г) допускается несовпадение осей борштанги и втулки в пределах 1 - 2 мм. При этом борштанга шарнирно соединяется со шпинделем. При таком соединении точность расположения отверстий не зависит от точности станка, а определяется точностью приспособления. Точность линейных размеров при обработке по кондукторам достигает 0,08 - 0,2 мм. Координатно-расточные станки используются для получения отверстий, к точности расположения которых предъявляются повышенные требования. Отечественная промышленность выпускает координатно-расточные станки с вертикальной осью шпинделя. На этих станках можно выполнять те же операции, как и на горизонтально-расточных. Станки можно использовать в качестве измерительных машин для контроля линейных и угловых размеров, а также производить разметку, поверхностей. Станки оснащены оптическими системами отсчета перемещений с точностью позиционирования в пределах 1 мкм. Агрегатно-расточные станки применяются в крупносерийном и массовом производстве для одновременной обработки нескольких отверстий в корпусных деталях. Эти станки создаются из унифицированных узлов: силовых головок, столов, стоек и пр.(рис.2.24). Станки могут иметь различные компоновки с горизонтальным, наклонным или вертикальным расположением шпинделей (рис.2.23).  Рис. 2.23 Типовые компоновки агрегатных станков а – с неподвижным столом; б – с поворотным барабаном; в, г – с поворотным столом Столы станков могут быть неподвижными, барабанными или поворотными. Наагрегатных станках выполняются практически те же операции, что и на горизонтально-расточных, при одновременной обработке нескольких отверстий. Агрегатные станки являются специальными и создаются для обработки определенного вида заготовок, производимых в большом количестве. Поэтому применение этих станков требует экономического обоснования. Многоцелевые станки (МЦС) предназначены для выполнения большого количества операций без переустановки обрабатываемых деталей и широко применяются в мелкосерийном производстве. Эти станки оснащены системами с ЧПУ и устройствами для автоматической смены инструмента - магазинами. На МЦС выполняют те же операции, что и на расточных станках. Однако применение ЧПУ дает возможность вести обработку не только цилиндрических отверстий, но и отверстий с более сложной конфигурацией. Использование МЦС обеспечивает точность обработки линейных размеров по 6-7 квалитету. МЦС выпускаются с горизонтальным и вертикальным шпинделем. Общий вид МЦС представлен на рис.2.30.  Рис. 2.30 Многоцелевой станок с горизонтальным шпинделем Станок имеет горизонтальный выдвижной шпиндель 1. Шпиндельная бабка 2 перемещается по вертикальным направляющим стойки 3. Продольный стол 4 перемещается в горизонтальном направлении перпендикулярно оси шпинделя. На этом столе имеется круглый поворотный стол 5. В устройство для автоматической смены инструмента входит магазин 6 и автооператор 7. Поворотная платформа 8 служит для установки в приспособлении-спутнике очередной заготовки. |