1. Технологический процесс и его структура Технологическим процессом

Скачать 28.29 Mb. Скачать 28.29 Mb.

|

|

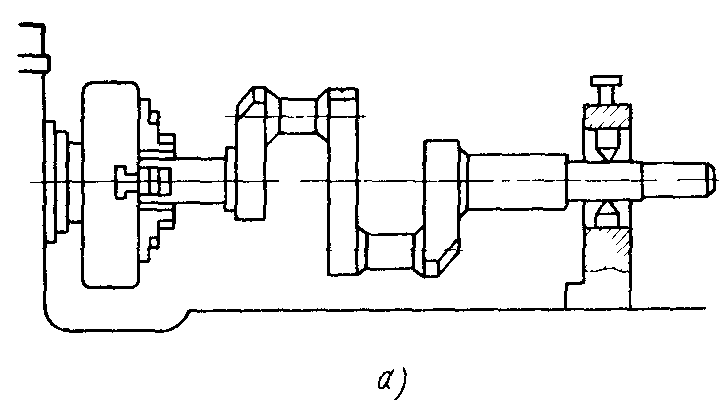

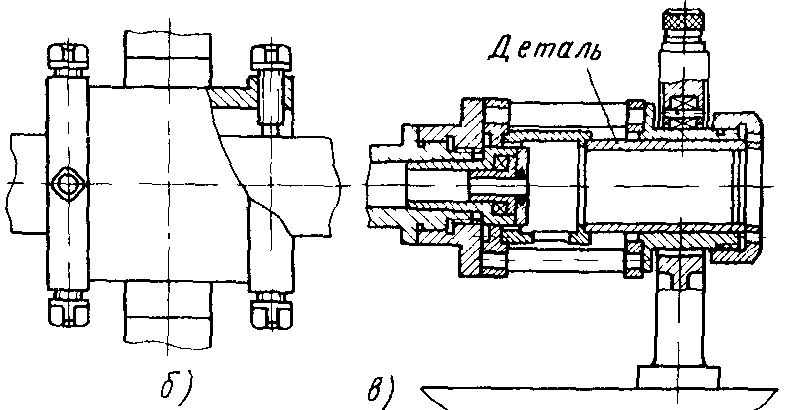

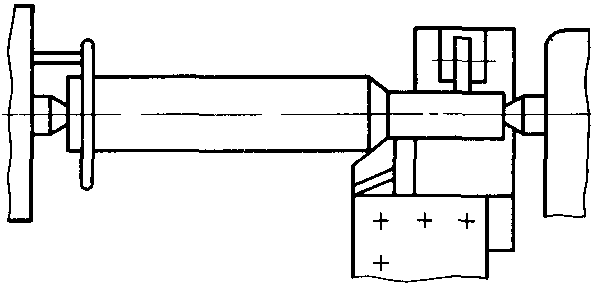

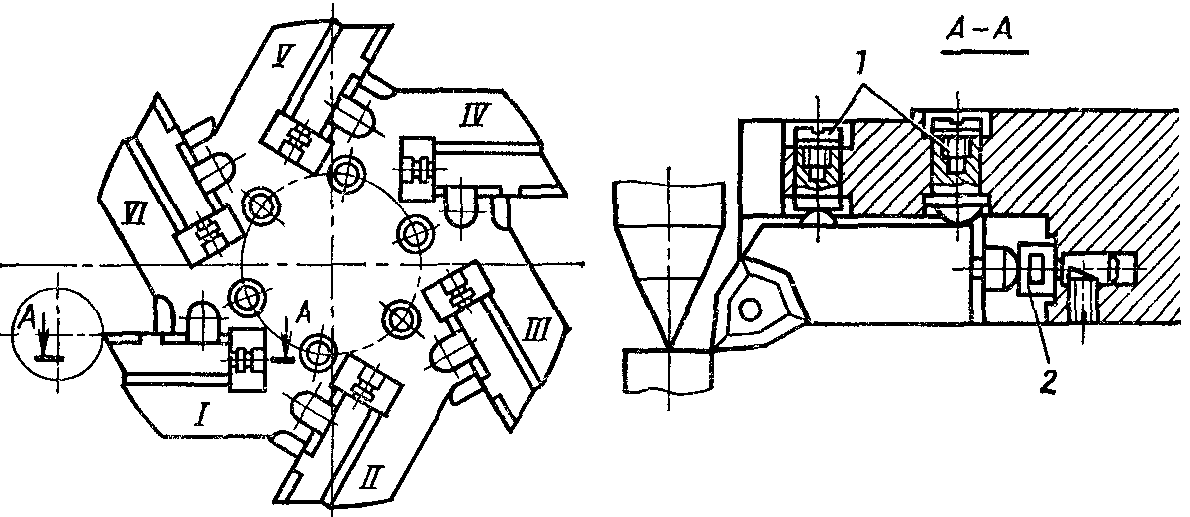

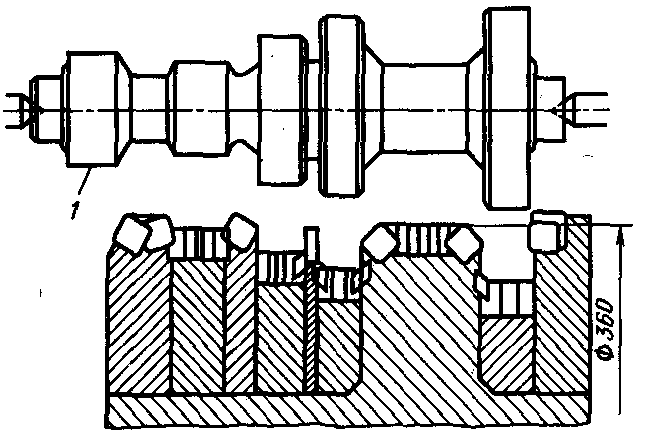

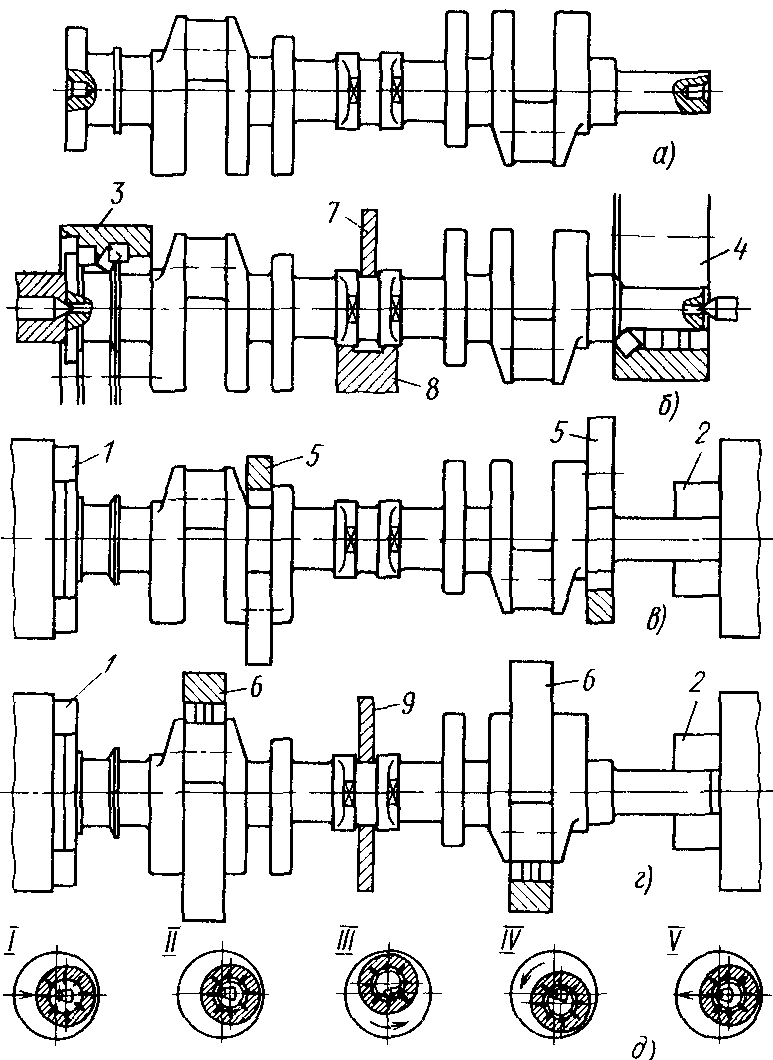

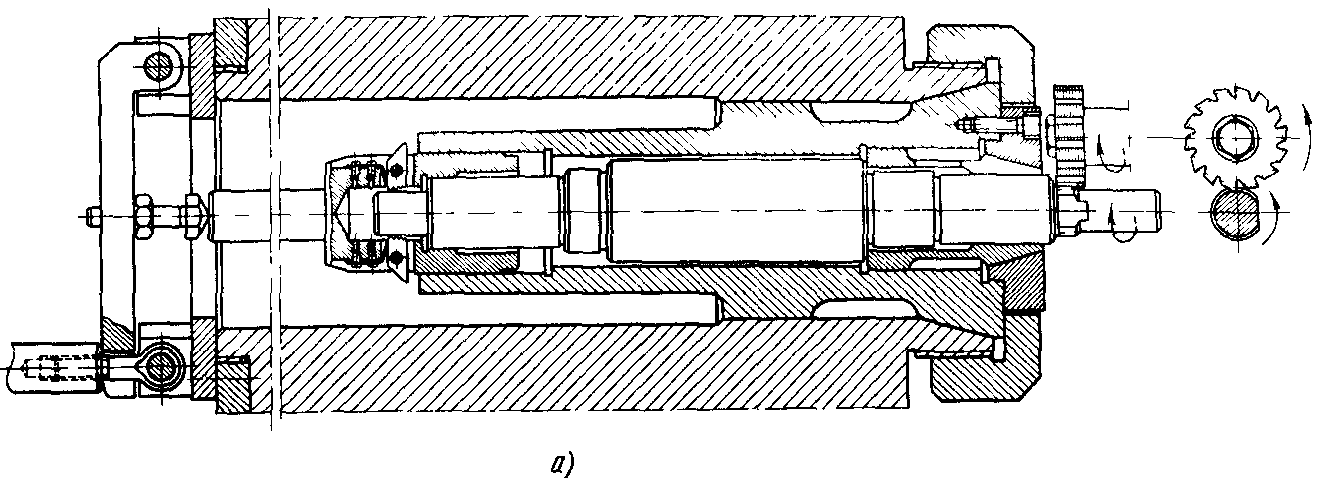

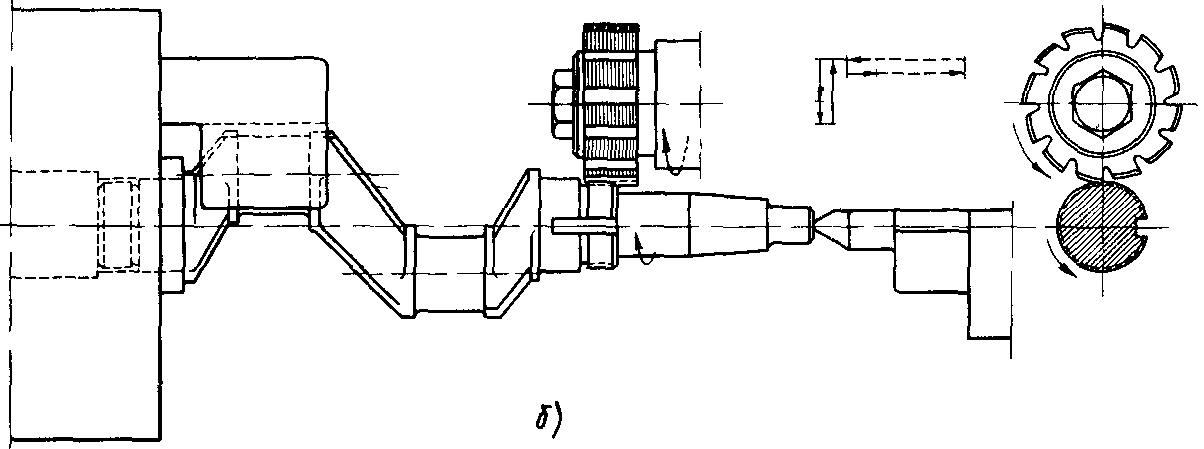

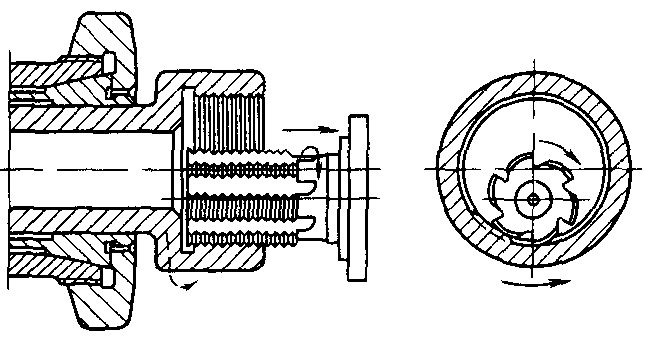

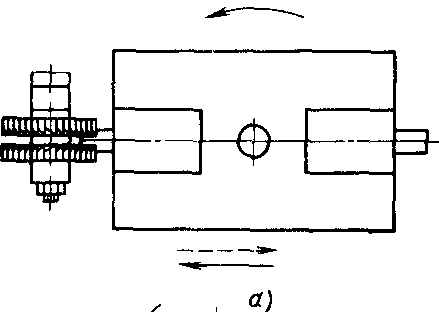

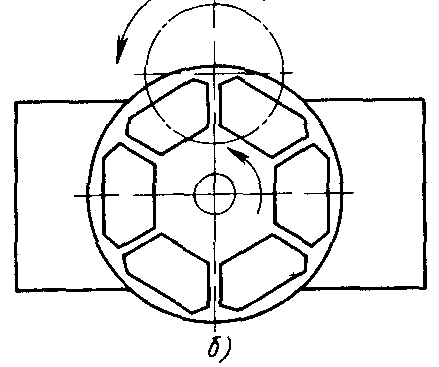

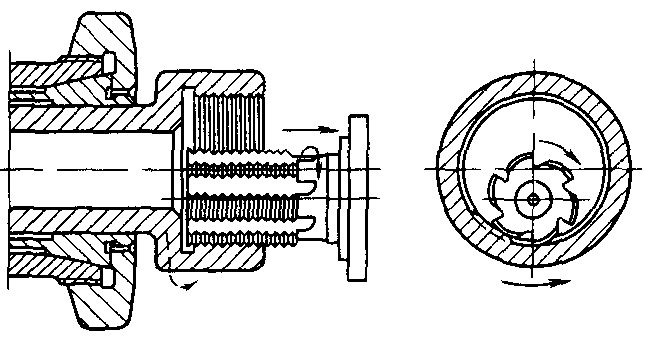

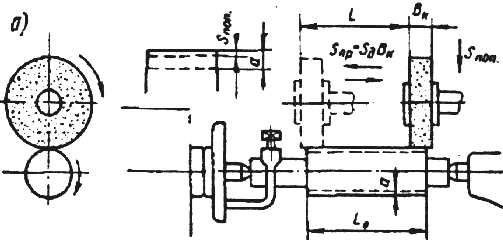

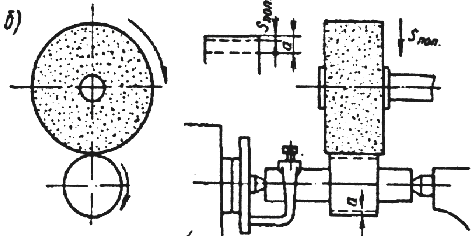

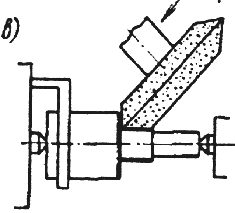

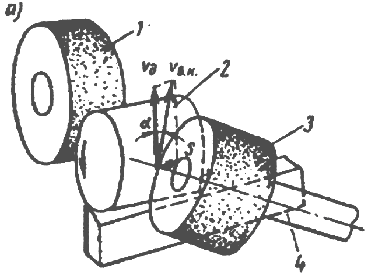

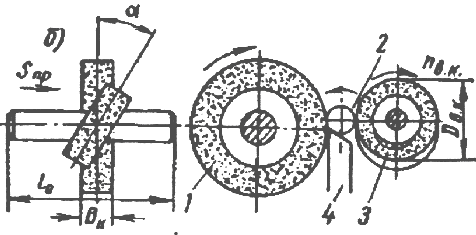

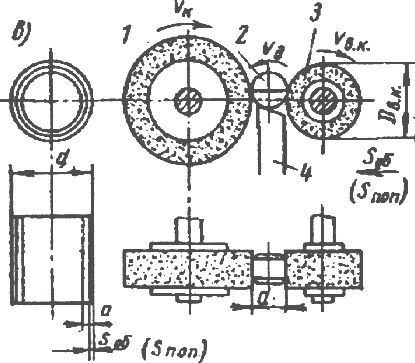

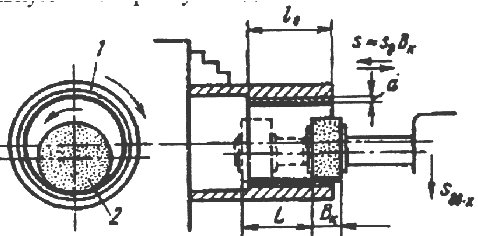

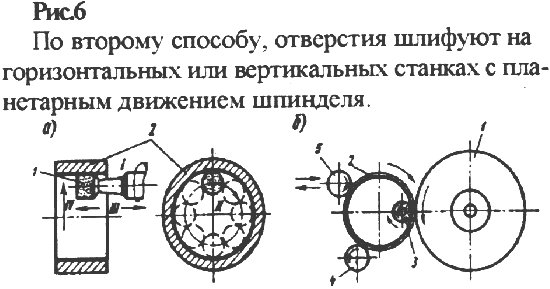

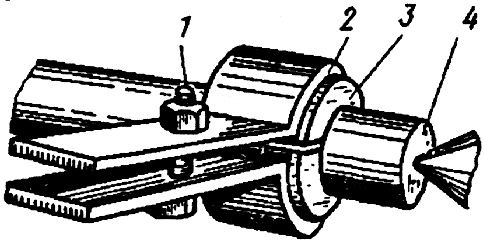

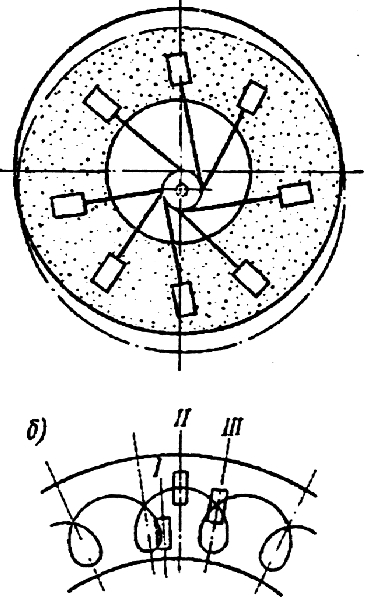

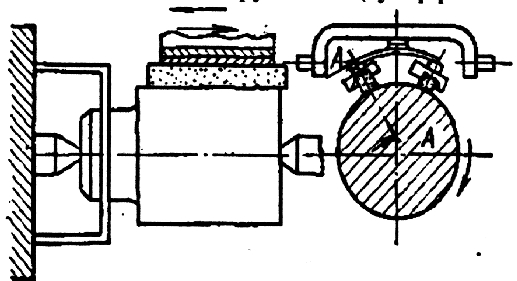

Правка, резка и обдирка проката Правка проката диаметром свыше 50 мм осуществляется на прессах пластическим знакопеременным изгибом. Прутки меньшего диаметра правят на роликовых машинах с продольной подачей проката без его вращения (рис. 2.37; а) или с винтовой подачей проката (рис. 2.37; б). В последнем случае правка производится роликами глобоидальной формы, которые расположены под углом к оси проката. При вращении роликов заготовка получает поступательное и вращательное (винтовое) движение. Обдирка проката (грубое точение) производится с целью удаления дефектного слоя. Обдирка производится на бесцентрово-токарных станках. Схема станка представлена на рис. 2.38. Станок работает следующим образом. Заготовка без вращения подается роликами 1 в резцовые головки с резцами 2, 4 и сухарями 5, которые исключают прогиб заготовки от силы резания. Головки установлены на планшайбе на входе и на выходе для черновой и чистовой обдирки. Планшайба вращается вместе с зубчатым колесом 3. Процесс резания осуществляется за счет вращения резцов вокруг заготовки. Резку проката осуществляют на приводных ножовках; пилах - дисковых ленточных, фрикционных, электрофрикционных, с абразивным кругом, а также на токарно-отрезных станках; ножницах, прессах. Приводные ножовки разрезают прокат ножовочным полотном, которое прижимается режущей частью к прокату и совершает возвратно-поступательные движения от механического привода. Схемы резки проката дисковой и ленточной пилами представлены на рис. 2.39. Ленточная пила представляет собой бесконечную ленту с зубьями, натянутую на диски, один из которых является приводным. Резка фрикционной пилой производится за счет сил трения. Пила представляет собой тонкий стальной диск, который вращается со скоростью до 150 м/сек. При контакте с металлом последний за счет трения нагревается и плавится. Резка электрофрикционной пилой осуществляется за счет совместного действия трения и вольтовой дуги, которая зажигается при подключении пилы и проката к разным полюсам источника электрического тока. Схема резки проката на токарном сверлильно-отрезном станке представлена на рис.2.39,г. Обработка центровых отверстий При изготовлении валов центровые отверстия являются базами для ряда операций: обтачивания, нарезания резьбы, шлифования, нарезания шлицев, контроля и пр. Типы центровых отверстий и инструмент для обработки этих отверстий показаны на рис. 2.40 и 2.41. В мелкосерийном производстве при отсутствии специального оборудования центровые отверстия обрабатывают на токарных станках за два установа. Сначала подрезают торец и сверлят отверстие с одной стороны, затем заготовку переустанавливают и переходы повторяют. За счет смены баз при переустановке возникает погрешность расположения осей центровых отверстий, что может оказать влияние на точность последующей обработки. В крупносерийном и массовом производстве для обработки центровых отверстий применяют фрезерно-центровальные полуавтоматы моделей МР-71, МР-74, а также автоматы А981 и А982. Схема обработки на этих станках представлена на рис. 2.42; а. Вал закрепляется в призмах. В первой позиции торцевыми фрезами обрабатываются торцы заготовки, во второй позиции - центровые отверстия. Применяются также станки, оснащенные торцеподрезным инструментом (рис. 2.42, б), которым одновременно производится подрезка торца пластинами и сверление отверстия. Токарная обработка В мелкосерийном производстве токарную обработку осуществляют на универсальных токарно-винторезных станках. При черновом точении один конец вала закрепляют в кулачковом патроне, который установлен на планшайбе шпинделя станка. Опорой другого конца вала является вращающийся задний центр, установленный в пиноль задней бабки. При чистовом точении валы обрабатывают в центрах. Для передачи крутящего момента левый конец вала закрепляют в поводковом патроне. При обработке нежестких валов применяются люнеты, которые являются дополнительной опорой. Люнеты бывают неподвижными или подвижными (рис. 2.43).   Рис. 2. Схемы установки заготовок в патроне и на неподвижном люнете  Рис. 3. Схема установки заготовки на центрах с использованием подвижною люнета Установку в патроне и на неподвижном люнете используют для обработки отверстия и торца за! отовки, а также участка заготовки, расположенного между люнетом и патроном. При обработке тяжелых заготовок применяют люнеты открытою типа, в других случаях — закрытого типа Под люнеты протачивают (рис. 2, а) специальные пояски В некоторых случаях валы диаметром 30 — 200 мм можно устанавливать без обработки поясков с помощью регулируемых муфт (рис. 2,6) Установку заготовок проводят с выверкой положения в горизонтальной и вертикальной плоскостях и биения с точностью 0,03 — 0,05 мм. Без выверки устанавливают заготовки в специальных патронах (рис. 2, в) Установку на центрах с испогъзованиеи подвижного люнета используют при обработке нежестких заготовок (рис. 3). К установочной поверхности под люнет предъявляют высокие требования по суммарным отклонениям и допускам формы и расположения поверхностей Неподвижный люнет устанавливается на направляющих продольного суппорта. Подвижный люнет устанавливается на продольном суппорте и перемещается в процессе обработки вместе с суппортом. Подвижным люнетом создается дополнительная опора, всегда расположенная напротив резца. Поэтому деформации вала под действием силы резания меньше, чем при использовании неподвижного люнета. В серийном производстве для токарной обработки применяются станки с ЧПУ моделей 16К20ФЗ, 1П717ФЗ, 1751Ф3 и др., работающих по полуавтоматическому циклу. Станки оснащаются 6- и 8-позиционными инструментальными головками с горизонтальной осью (рис.2.44).  Рис. 19.10. Инструментальная головка: /— VI — позиции головки 1-винт 2-упор Головка устанавливается на суппорте станка. Установка резцов, закрепленных в головке в рабочую позицию, производится за счет поворота головки. Токарные станки с ЧПУ применяются для обработки валов со сложным ступенчатым и криволинейным профилем, включая нарезание резьбы. Схема обработки вала на станке с ЧПУ приведена на рис. 2.45. На этой схеме показаны траектории движения резцов по заданной программе при чистовом точении и нарезании резьбы. В помеченных точках траектории резец по заданной программе меняет направление движения. В крупносерийном производстве для обработки валов применяются токарные многорезцовые полуавтоматы (ТМП) моделей 1А720, 1А730, токарные многорезцовые копировальные полуавтоматы (ТМКП) моделей 1708, 1Н713, 1719 и токарные гидрокопировальные полуавтоматы (ТГКП) моделей 1712, 1722. ТМП и ТМКП обычно выполняются одношпиндельными с горизонтальной компоновкой. Однако имеются вертикальные одно- и двухшпиндельные, а также одно и двухшпиндельные фронтальные полуавтоматы. В последнем случае резцы закрепляются вертикально в суппортах, которые установлены друг над другом. Копировальное устройство в ТМКП может быть гидравлическим или кулачковым.. При большом количестве резцов возникают деформации системы ДИПС. Поэтому точность обработки на этих станках невелика и достигает 10 - 11 квалитета. Применение многорезцовой обработки сокращает машинное время т. к. длина перемещения суппорта уменьшается. В то же время значительные затраты времени на наладку станка, т.е. растет доля подготовительно-заключительного времени и времени технического обслуживания. ……………………………… Обработка фрезерованием При достижении максимальной площади срезаемого слоя врезную подачу уменьшают на 50 — 60 %, круговую — на 25 — 30 %, при раздельной врезной и круговой подачах — за один оборот заготовки, при совмещенной — за 1,1 — 1,2 оборота. Скорость резания определяет частота вращения инструмента. В зависимости от обрабатываемого материала для инструмента из быстрорежущей стали и = 40 -г 60 м/мин, из твердого сплава i; = 80-j-135 м/мин. Врезная подача 0,2—0,3 мм/зуб, круговая подача 0,4-0,5 мм/зуб. На рис. 188 показана схема контурного фрезерования ступенчатого вала набором фрез с СМП: Тм = 0,33 мин; Тшт = 0,63 мин с учетом вспомогательного времени на обслуживание станка 0,2 мин и автоматической смены заготовки 0,1 мин. Контурное фрезерование коленчатых валов проводят на станках двух типов: при стационарном положении вала или при его вращении вокруг оси коренных подшипников. Фрезерование осуществляют методом наружного или внутреннего касания, т. е. дисковыми или кольцевыми фрезами с СМП. Дисковые фрезы центрируют на станке по отверстию, а кольцевые — по наружному диаметру инструмента. В процессе фрезерования шатунных шеек вращающегося вала инструмент (дисковая или кольцевая фреза) совершает возвратно-поступательное движение, управляемое копиром или по заданной программе, обеспечивая контакт с обрабатываемой поверхностью в соответствии с положением шейки в пространстве. При обработке неподвижно закрепленного вала методом внутреннего касания диаметр кольцевой фрезы, совершающей планетарное вращение, меньше диаметра дисковой фрезы; условия работы привода передачи лучше и расходы на инструмент примерно на 30% ниже. Обработку, как правило, осуществляют двумя фрезерными роторами, что позволяет одновременно фрезеровать по две пары коренных шеек, попарно фрезеровать шатунные шейки или по одной шатунной и коренной шейке. Достигаемые допуски при обработке: диаметра шейки +0,1 мм, расстояния между подшипниками ±0,15 мм, радиуса кривошипа ±0,1 мм. Параметр шероховатости поверхности Ra = 5 -т- 8 мкм. Мощность главного при-  Рис. 188. Схема контурного фрезерования ступенчатой детали набором фрез фирмы Хейнляйнизитц-ман (ФРГ); / — самоцентрирующий патрон вода каждого из роторов 30 — 55 кВт, мощность привода круговой подачи 2,5 — 4 кВт. Подача 0,35 — 0,45 мм/зуб. Вспомогательное время (снять и установить деталь в автоматизированном цикле) 0,8—1,0 мин; время на управление станком 0,25—0,3 мин/цикл; Тм = 1,0 4- 2,5 мин; Тшт = 3 -=- 6 мин. Фреза имеет по 10 комплектов пластин и более из сплава ТТ10К8Б, закрепляемых механическим путем. Внутренний диаметр фрезы при совпадении ее оси с осью центров станка (нейтральное положение) должен обеспечить возможность беспрепятственного прохода сквозь него коленчатого вала с патронами на передней и задней бабках, выгрузку, загрузку, а также перемещение роторов в процессе обработки. Стойкость фрезы составляет 400 шеек при массе снятой стружки 1 кг и 100 шеек при массе 4 кг. Средняя стойкость 480 мин. На рис. 189 показаны переходы обработки коленчатого вала для восьмицилиндрового V-образного автомобильного двигателя. Заготовку подвергают предварительной обработке: фрезерованию торцов, центрованию, фрезерованию базовых площадок. Всю контурную обработку проводят на специальных однотипных фрезерных станках. Рис. 189 поясняет лоложение фрезы относительно обрабатываемой поверхности вала: / — нейтральное положение для загрузки и выгрузки заготовки вала; //— врезание при неподвижном роторе Р; III, IV — планетарное вращение фрезы (круговая подача на участке с углом 360°; V — остановка вращения и отвод ротора с фрезой в нейтральное положение /. Контурную обработку вала осуществляют на трех станках. Наборами фрез 3 и 4 с СМП фрезеруют поверхности хвостовика, фланца и прилегающих к нему участков.  Рис. 189. Схемы контурного фрезерования коленчатого вала: а —заготовка, 6 — фрезерование хвостовика и фланца, в — фрезерование коренных шеек, .' — фрезерование шатунных шеек, () —положение фрезы в процессе обработки При этом вал фиксируют в осевом направлении и по базовым площадкам опорой 8 с зажимом 7 (рис. 189,6) На другом станке, у вала, закрепленного в патронах 1 и 2, фрезами 5 с СМП обрабатывают попарно за два перехода четыре коренные шейки (рис 189, в) На третьем станке, зафиксированный в осевом направлении вал, закрепленный в патронах / и 2 с поддержкой люнетом 9, подвергают дальнейшей обработке — фрезеруют попарно шатунные шейки, оси которых расположены в горизонтальной плоскости (рис 189, ;>). После фрезерования первой пары шеек вал поворачивают (для чего на передней бабке предусмотрено делительное устройсгво), перемещают роторы с фрезами 6 и фрезеруют вторую пару шатунных шеек Винтовые поверхности фре!ерую! дисковыми, концевыми («пальцечыми ' >• юпвячными фрезами. Условно винто >0ie поверхности можно разделить на несопрягаемые (канавки режущих инструментов, копиры и г п.) и сопрягаемые (резьбы, винтовые шестерни и др.). Производящая поверхность инструмента должна быть рассчитана исходя из заданных параметров винтовых канавок, особенно при больших углах подъема винтовой линии. Винтовые поверхности фрезеруют при одновременном относительном вращательно-поступа-тельном движении заготовки и инструмента. При фрезеровании винтовых канавок заготовку закрепляют в делительной головке, включенной в кинематическую цепь станка, настроенного на заданный угол и шаг винтовой линии. При фрезеровании винтовых канавок на конической поверхности заготовку устанавливают под углом, близким к половине угла конуса Настроив станок на осредненный шаг винтовой линии, угол поворота незакрепленного стола корректируют копиром-угольником в процессе продольного движения. На фрезерных станках с ЧПУ фрезеруют винтовые канавки на конической поверхности заготовки, повернутой в горизонтальной плоскости на угол винтовой линии, но без наклона оси в вертикальной плоскости. При этом переменный шаг винтовых канавок и их глубину корректируют по программе. Прямоугольные или трапецеидальные винтовые канавки копиров фрезеруют пальцевой фрезой. Винтовые эвольвентные поверхности зубьев шестерен и валов обрабатывают червячными фрезами на зубофрезерных станках. Резьбы крупного шага и большой длины фрезеруют монолитными или сборными дисковыми резьбовыми фрезами при непрерывном вращении и осевом перемещении заготовки. Требуемой глубины резьбы достигают установкой соответствующего межцентрового расстояния за пределами детали. Производительность фрезерования резьб гребенчатыми фрезами ниже производительности нарезания резьб головками и метчиками, а тем более накатывания. Фрезеруют резьбы: крупных деталей, закрепление которых на других станках невозможно; пересеченных шпоночными пазами или лысками (рис. 190); тонкостенных деталей; с ограниченным сбегом. За период фрезерования резьбы гребенчатой фрезой продольная подача , где Р — шаг резьбы; i — число заходов. Резьбофрезерование обеспечивает поле допускаи параметр шероховатости= 5 -=- 2,5 мкм Гребенчатой фрезой определенного шаг/i и длины можно фрезеровать все наружные резьбы данного шага независимо от их диаметра, при фрезеровании внутренних резьб (рис. 191) диаметр инструмента не должен быть больше 3/4 диаметра   Рис. 190. Наладки резьбофрезерного станка: а —с установкой заготовки через шпиндель, б — для фрезерования резьбы на коленчатом валике резьбы. Скорость резания и = 20 -г 50 м/мин; подача sz = 0,03 -г- 0,05 мм/зуб. Эффективность резьбофрезерования возрастает с применением фрез, армированных твердым сплавом, и сборных фрез внутреннего касания, например, с дисковыми гребенками. Для последних требуются специальные резьбофрезерные станки. Интенсификация фрезерной обработки. Оснащение фрезерных станков специальными линейками с визирами и устройством цифровой индикации повышает точность выполнения фрезерных операций по трем координатам до сотых долей миплиметра, значительно упрощает обслуживание станка и повышает производительность труда.  Рис. 191. Схема фрезерования внутренней резьбы гребенчатой фрезой Применение специальных приспособлений на обычных фрезерных станках сокращает или полностью исключает потери времени на вспомогательный ход и закрепление заготовок (рис. 192—194).   Рис. 192. Схемы фрезерования заготовки: а — на поворотном столе с двумя приспособлениями; 6 — на вертикально-фрезерном станке с вращающимся столом В массовом производстве применяются 6-ти и 8-ми шпиндельные токарные полуавтоматы вертикального типа моделей 1К282, 1283 и пр. По первой схеме, когда используется однопереходная обработка, достигается точность по 10-11 квалитету. По второй схеме за счет обработки поверхностей за несколько переходов обеспечивается точность по 6-9 квалитету. Шероховатость поверхности составляет 2,5 мкм и более. Токарная обработка валов малого размера (валиков) на револьверных станках и автоматах (полуавтоматах) Валы малого размера изготавливаются из прутков. Револьверные станки и автоматы предназначены для многоинструментальной обработки. Наладка станков включает большое количество режущих инструментов настроенных на размер, что позволяет вести обработку деталей сложной формы и совмещать переходы при обработке. Это исключает затраты времени на установку и настройку режущего инструмента при обработке различных поверхностей. Таким образом, станок настраивается один раз для обработки детали в целом. Токарная обработка на револьверных станках применяется в мелко и среднесерийном производстве. В промышленности используются токарно-револьверные станки (ТРС) с вертикальной и горизонтальной осью револьверной головки моделей 1Д325П, 1Г340 и пр. (рис. 2.49). В зависимости от диаметра прутка различают три типоразмера станков: для обработки прутков диаметром до 25, 40 мм и свыше 40 мм.. Для обработки деталей на ТРС применяется нормальный и специальный комбинированный инструмент, который закрепляют в резцедержателях суппортов и гнездах револьверной головки при помощи державок, втулок, патронов и стоек. Токарная обработка на одношпиндельных и многошпиндельных горизонтальных автоматах и полуавтоматах применяется в крупносерийном и массовом производстве. Эти станки делятся на одношпиндельные; фасонно-отрезные; продольного точения; токарно-револьверные и многошпиндельные. Фасонно-отрезные автоматы (ФОА) моделей 11Ф16, 11Ф25, 11Ф40 имеют от двух до четырех суппортов, работающих только с поперечной подачей, несущих отрезные и фасонные резцы 2 (рис. 2.53). На ФОА обрабатывают детали длиною до 100 мм с невысокой точностью. Обработка ведется методом врезания. Однако некоторые станки имеют устройства для продольного точения, а также агрегатные головки для сверления, нарезания резьбы и фрезерования. Автоматы продольного точения (АПТ) моделей 1103, 1М06ДА и пр. предназначены для обработки деталей из прутка диаметром до 30 мм с точностью до 5-6 квалитета по диаметру и 6 квалитета по длине. Шероховтость поверхности достигает 5-1,25 мкм. 2.7. Нарезание резьбы. Обработка шпоночных и шлицевых поверхностей при изготовлении валов. Типовая технология обработки заготовок валок и осей- Способы подготовки баз. Черновой базой при фрезеровании торцов валов и их зацентровки служит цилиндрическая поверхность вала, установленного в двух самоцентрирующихся призмах и торец вала. Далее осуществляется обработка валов в центрах. Для обеспечения точности линейных размеров обработку производят с применением специальных центров-поводков обеспечивающих поджатие торца вала к упорному торцу центра поводка. Для пустотелых валов базами являются вытачиваемые на концах отверстия. В качестве приспособлений в этом случае служат грибковые центры. Точная обработка поверхностей валов возможна только при условии тщательного шлифования и доводки центровых отверстий на специальных станках Однако в тех случаях, когда условия работы детали требуют очень точного взаимного расположения отдельных её поверхностей, их обработка не может производиться на базе центровых отверстий и от применения пришита постоянства баз приходится отказаться. Недостатки: неопределенно положение базового левого торца, поэтому линейные размеры не выдерживаются с большей точностью. Для устранения этого недостатка применяется плавающий центр. В серийном производстве обработку ведут на фрезерно-цснтровальных полуавтоматах с установкой заготовки по наружному диаметру в призмы и базированием в осевом направлении по упору. Подрезку торцев выполняют раздельно от центрования. В массовом производстве для фрезерования и центров и центрования применяют станки барабанного типа. В единичном производстве подрезку торцев и центрование ведут в основном на цснтровально-токарных станках. Шпоночные и шлицевые соединения служат для передачи крутящего момента. Шпоночные соединения осуществляются призматическими, клиновыми и сегментными шпонками (рис. 2.60). Шпоночные канавки для призматических шпонок могут быть закрытыми с двух сторон (глухими), закрытыми с одной стороны и сквозными. Сквозные и закрытые с одной стороны шпоночные канавки изготовляют фрезерованием дисковыми фрезами на горизонтально-фрезерных станках за один-два рабочих хода (рис. 2.61, а). Применение этого способа обеспечивает достаточную производительность и точность ширины шпоночной канавки. Сквозные канавки можно обрабатывать на строгальных станках. Глухие шпоночные канавки изготавливают концевой фрезой на вертикально-фрезерных станках с продольной или маятниковой подачей (рис. 2.61, б; в). В первом случае производится врезание фрезы вертикальной подачей на полную глубину шпоночной канавки, а затем включается продольная подача и канавка обрабатывается по всей длине. Точность паза по ширине при такой схеме обработки невысокая, т.к. припуск удаляется за один рабочий ход и фреза изнашивается довольно быстро. С целью облегчения работы фрез часто предварительно сверлят отверстие меньшего диаметра, чем фреза, на глубина шпоночного паза, а затем осевой подачей вводят фрезу и обрабатывают паз. Для получения точных по ширине шпоночных канавок применяют маятниковую подачу. В этом случае производится врезание фрезы на 0,1 -0,3 мм с последующей продольной подачей. В конце канавки фреза снова врезается на ту же глубину, и канавка фрезеруется в обратном направлении. В этом случае точность паза по ширине. соответствует 8, 9 квалитету, а шероховатость боковой поверхности 5 мкм. Канавки под сегментные шпонки изготавливаются фрезерованием на горизонтально-фрезерных станках дисковыми фрезами с вертикальной подачей (рис. 2.61, г). Шлицевые соединения бывают с прямобочными, эвольвентными и треугольными зубьями (рис. 2.62,a; б; в). Центрирование втулки относительно вала осуществляется по наружному диаметру вала, по внутреннему диаметру вала и боковой поверхности зубьев (рис. 2.62,г; д; е) При центрировании по внутреннему диаметру вала применяют исполнение - I. При центрировании по наружному диаметру всей боковой поверхности зубьев применяют исполнение - II. Шлицы на валах нарезают фрезерованием, строганием, протягиванием и холодным накатыванием. Фрезерование шлицев осуществляют в основном двумя способами: с применением делительных механизмов одной или двумя дисковыми фасонными фрезами или методом обкатки червячной фрезой (рис. 2.63, а; б; в). Применение второго способа обеспечивает более высокую производительность, а также точность по ширине паза и шагу зубьев. Однако требует использования специальных шлицефрезерных станков. Ввиду более высокой производительности второй способ применяют в крупносерийном и массовом производстве. При центрировании втулки по внутреннему диаметру вала дисковая и чёрвячная фрезы (должны иметь "усики для образования канавок у основания зуба, которые необходимы для выхода круга при шлифовании боковой поверхности и дна впадины зубьев (рис. 2.63, г). Точность обработки после фрезерования соответствует 9, 10 квалитету шероховатость 5-10 мкм. После механической обработки валы подвергают закалке или улучшению. При термической обработке возникают деформации детали. Для исправления погрешностей применяют шлифование шлицев. При центрировании втулки по наружному диаметру вала его шлицевую часть шлифуют по наружной поверхности на круглошлифовальных станках. При центрировании втулки по внутреннему диаметру вала или по боковым поверхностям шлицев . шлифуют эти поверхности и дно впадин. Шлифование производится следующими способами: фасонным кругом, раздельно двумя кругами, одновременно тремя кругами (рис. 2.64, а; б; в). После шлифования точность повышается до 8, 9 квалитета, а шероховатость составляет 0,63 - 1,25 мкм. Строгание шлицев производят методом копирования с помощью многорезцовой головки на специальном станке (рис. 2.65). Резцы имеют форму впадины шлицев и установлены в корпусе головки, с возможностью синхронного перемещения в радиальном направлении. При строгании за один двойной ход (вперед-назад) осуществляется радиальная подача резцов на глубину резания. Эта подача обеспечивается конструкцией головки. Данным методом обрабатывают сквозные и глухие шлицы высотою 25-30 мм, получить которые другими методами невозможно. В последнем случае в конструкции ; вала предусматривается канавка для выхода резцов. Точность обработки обеспечивается геометрией резцов, а также точностью позиционирования резцов в головке. Шероховатость поверхности шлицев составляет 1,25 - 2, 5 мкм. Протягивание шлицев производится двумя блочными протяжками, установленными напротив друг друга (рис. 2.66). Таким образом, одновременно обрабатывается две впадины с последующим поворотом вала на один шаг шлицев и процесс повторяется. Зубьями протяжки являются резцы, установленные в корпусе и подпружиненные в направлении от оси вала. Задняя часть резцов соединена с роликами, которые при перемещении протяжки перекатываются по копиру. Форма копира обеспечивает отвод резцов под действием пружин в конце обрабатываемого участка. Точность и шероховатость при протягивании шлицев такая же, как и при строгании. Производительность строгания и протягивания выше, чем фрезерования в 5 - 8 раз. Накатывание шлицев производится пластической деформацией металла в холодном состоянии, т. е. без его нагрева. Накатку производят зубчатыми роликами, рейками и гладкими роликами (рис. 2.67, а; б; в). При накатывании зубчатыми роликами и рейками имитируется процесс зубчатого зацепления с выдавливанием металла из впадин шлицев. При накатывании гладкими роли-ками каждым роликом обрабатывается одна впадина. Накаткой зубчатыми ро-ликами и рейками получают эвольвентные шлицы. Прямоугольные шлицы на--катывают гладкими роликами. Накаткой получают мелкие шлицы высотою до 2,5 мм при большом их количестве.Упрочнение металла при накатывании по- : вышает его механические свойства. Это позволяет отказаться от термической обработки и шлифования шлицев. При накатке обеспечивается высокая точность и низкая шероховатость обрабатываемой поверхности. Производительность при накатке в 10 раз выше, чем при фрезеровании. Нарезание резьбы Наружную резьбу нарезают резьбовыми резцами, плашками, гребенками, резьбовыми фрезами и резьбонакатными головками. Внутреннюю резьбу нарезают резцами, метчиками, плашками. Нарезание резцами наружной и внутренней резьбы в мелкосерийном производстве производят на токарно-винторезных станках. Из-за низкой прочности рабочей части резца нарезание выполняют за несколько рабочих ходов. Перемещение суппорта при нарезании резьбы осуществляется от ходового винта. После каждого рабочего хода резец отводят от детали и реверсом винта перемещают суппорт в исходное положение. Затем резец снова подводят к заготовке, устанавливают требуемую глубину резания и рабочий ход повторяют, Схемы нарезания наружной и внутренней резьбы резцами представлены на рис.2.68. 'В крупносерийном и массовом производстве резьбу нарезают резцами из твердого сплава на станках с ЧПУ. Точность резьбы при обработке резцами соответствует шестой степени точности с полем допуска, например, 6g. При этом вал или отверстие под резьбу обрабатываются по 7 квалитету. Нарезание резьбы круглыми плашками (рис. 2.69) производят на токарных, токарно-револьверных станках и токарных автоматах. Точность резьбы невысокая и соответствует восьмой степени точности. Нарезание резьбы самооткрывающимися головками с плоскими и круглыми гребенками (рис. 2.70, а; б) производят на тех же станках. Гребенки размещаются в корпусе головки вокруг обрабатываемой детали. При нарезании резьбы гребенкой припуск распределяется между ее зубьями, высота которых постепенно увеличивается от одного края гребенки к другому. Производительность при нарезании резьбы головками примерно в два раза выше, чем при нарезании плашками, т. к. в конце рабочего хода головка автоматически раскрывается, гребенки раздвигаются, и время на свинчивание инструмента не затрачивается. Точность резьбы выше, чем при нарезании плашками. Фрезерование резьбы производится на резьбофрезерных станках дисковыми и гребенчатыми фрезами (рис. 2.71, а; б). Дисковыми фрезами нарезают резьбу с шагом более 4 мм. Профиль фрезы соответствует профилю резьбы. Ось фрезы располагается под углом к оси детали, равным углу подъема резьбы. Фреза имеет поступательное движение вдоль оси детали и перемещается за один оборот детали навеличину, равную шагу резьбы. Фрезерование гребенчатыми фрезами применяют для получения коротких резьб с мелким шагом. Длина фрезы обычно на 2 - 5 мм больше длинны резьбового участка.. Фреза устанавливается параллельно оси детали. Сначала производится врезание фрёзы на глубину резьбы, затем за 1,2 оборота детали резьба нарезается полностью.  Рис. 191. Схема фрезерования внутренней резьбы гребенчатой фрезой Внутреннюю резьбу нарезают метчиками, которые бывают ручными и машинными. Ручные метчики применяются в комплекте из двух — трех штук. Ручными метчиками нарезают метрическую резьбу диаметром 1 - 52 мм, а также другие типы резьб: трубную дюймовую и пр. В машинном варианте, как правило, используется один метчик. Точность метрической резьбы нарезанной метчиками соответствует 6-8 степени точности. Для нарезания внутренней резьбы на револьверных станках и автоматах применяют резьбонарезные головки с раздвижными плоскими плашками (рис. 2. 72). Принцип действия этих головок аналогичен действию головок для нарезания наружных резьб. Накатывание резьбы осуществляется пластической деформацией металла в холодном состоянии без снятия стружки. Резьбу накатывают плоскими плашками или роликами. Резьба после накатки имеет высокую точность и низкую шероховатость поверхности. Схема накатывания резьбы плашками представлена на рис. 2.73. Нижняя плашка 1 при накатыванииостается неподвижной, а верхняя 2 имеет возвратно-поступательное в горизонтальном направлении. Рабочая поверхность плашек представляет собой развертку резьбы на плоскость с профилем и. углом подьёма накатываемой резьбы. При движении плашки вперед деталь винтовым движением перекатывается по плашкам из положения 3 в положение 4. При обратном ходе верхней плашки деталь возвращается в исходное положение и выбрасывается из зоны обработки. Таким образом, накатка резьбы производится за один двойной ход плашек. Станки для накатки резьбы плоскими плашками имеют высокую производительность и совершают до 280 двойных ходов в минуту. Накатка резьбы роликами осуществляется на токарных станках и специальных автоматах по различным схемам. Накатка резьбы одним роликом применяется на токарно-винторезных и токарно-револьверных станках (рис. 2.7.4, а). Заготовка 1 зажимается в патроне или цанге станка. Резьбовой ролик 2 закрепляется в державке 3 и устанавливается в резцедержателе или револьверной головке 4 станка. Резьба на ролике имеет обратное направление, чем резьба на заготовке, т. е. правая резьба накатывается роликом с левой резьбой и наоборот. При накатке резьбы одним роликом возникает изгиб детали, что снижает точность резьбы. В этой связи большее распространение получило накатывание резьбы двумя роликами с кольцевыми или винтовыми витками (рис. 2.74, б; в).В первом случае оси роликовой заготовки параллельны. Во втором - наклонены под углом подъема резьбы. При накатке заготовка 1 опирается на планку 2.Оба ролика 3 вращаются в одну сторону. Заготовка совершает относительно роликов винтовое движение. 2.8. Методы шлифование валов Шлифование производится абразивными кругами при обильной подаче в зону резания СОЖ и является основным методом чистовой обработки наружных поверхностей. Различают предварительное, чистовое и тонкое шлифование. Предварительным шлифованием обеспечивают точность по 8-9 квалитету. Шероховатость поверхности составляет 0,4 - 6,3 мкм. Чистовое шлифование осуществляют после термической обработки. Им обеспечивают точность по 6 - 7 квалитету с шероховатостью поверхности 0,2 -3,2 мкм. Более высокая точность достигается тонким шлифованием с шероховатостью поверхности 0,025 - 0,1 мкм. Шлифование делится на вида: круглое и бесцентровое. Круглое шлифование наружных цилиндрических и конических поверхностей выполняют, на круглошлифовальных станках причем деталь устанавливается в центрах, патроне или цанге. Существует два основных метода круглого шлифования: с продольной подачей и методом врезания. Шлифование с продольной подачей осуществляется возвратно-поступательным перемещением детали относительно шлифовального круга. На каждый двойной ход стола с деталью круг перемещается к центру заготовки на 0,005 - 0,02 мм. Схема шлифования с продольной подачей представлена на рис 2.75, а. Шлифование методом врезания производится кругом, ширина которого больше длины обрабатываемого участка (рис. 2.75, б). В данном случае круг имеет только поперечную подачу. Одновременное шлифование нескольких поверхностей методом врезания может быть осуществлено фасонным кругом (рис. 2.75, в; г). Данный метод более производителен чем шлифование с продольной подачей, поэтому его применяют в массовом и крупносерийном производстве. Бесцентровое шлифование осуществляется на бесцентрово-шлифовальных станках. Здесь также применяются два метода шлифования: с продольной подачей и врезанием. Бесцентровое шлифование с продольной подачей применяют для обработки гладких валов. Схема шлифования представлена на рис. 2.76, а; Деталь 2 при шлифовании не закрепляется, а свободно перемещается между двумя шлифовальными кругами. Круг I большего диаметра является шлифовальным, а круг 3 меньшего диаметра является ведущим. Этот круг устанавливается под углом 1 - 5° к оси шлифовального круга и вращает деталь с подачей в осевом направлении. Деталь опирается на нож 4 со скосом, благодаря которому она прижимается к ведущему кругу. Детали при шлифовании одна за другой поступают в зону обработки с одной стороны, а выходят с другой. Бесцентровое шлифование врезанием применяют для обработки валов сбуртиком. Схема шлифования представлена на рис. 2.76,в. Перед обработкой ведущий круг отводят на некоторое расстояние от опоры и устанавливают деталь на опору сверху или сбоку. Затем круг подводят к детали для обработки. Шлифование осуществляется с подачей ведущего круга к шлифовальному кругу. Этим методом можно шлифовать детали с конической поверхностью, применяя ведущий круг, заправленный на конус. В процессе резания шлифовальный круг теряет форму и режущую способность, т.е. круг засаливается. Для восстановления работоспособности шлифовальных кругов их подвергают правке. Правку осуществляют алмазами в оправах, алмазными карандашами, роликами и пр. Алмазный карандаш представляет собой абразивный инструмент, в котором мелкие алмазы, синтетические или естественные, закреплены в связке. Связка представляет собой затвердевший полимерный материал. Масса отдельных алмазов в карандаше находится в пределах 0,03 - 0,5 карата (1 карат равен 0,2 грамма). Алмазы в оправах могут также иметь искусственное или естественное происхождение. Они, как правило, крупнее, чем в карандашах. Их масса достигает 2 карат. На рис. 2.77, а представлена схема правки круга алмазом в оправе при шлифовании поворотного кулака. Правка производится периодически перемещением алмаза по копиру. Недостатком правки широких кругов по копиру является необходимость перерывов в работе станка для правки. Это время может составлять 10-15% от основного. Применение правки алмазными роликами сокращает время перерывов. Форма роликов соответствует профилю круга (рис. 2.77, б). Правка круга роликами осуществляется также периодически, но одновременно по всей его образующей, что сокращает время правки в 2 - 3 раза. На рис 2.77, б представлен совмещенный эскиз для трех операций шлифования вала. На первых двух операциях, отмеченных позициями А и Б шлифуются. Методы чистовой обработки поверхностей врашения абразивным инструментом. Схемы методов и их технологическая характеристика. Шлифование При шлифовании наружных цилиндрических поверхностен применяют следующие виды шлифования: а) обдирочное; б) точное, которое может быть предварительным и чистовым; в) тонкое-Обдирочное шлифование применяется взамен предварительной обработки резанием лезвийным инструментом Точное шлифование, при котором точность обработки наружных цилиндрических поверхностей достигает 7-8 квалитета, а шероховатость поверхности —Ral,6-0,4. Тонкое шлифование соответствует 6-7 квалитету точности, шероховатость -Ra 0,2-0,1. Оно осуществляется мягким, мелкозернистым шлифовальным крутом при большой скорости его вращения (более 40м/'сек). Шлифование сопровождается усиленным охлаждением обрабатываемой детали. Шлифование наружных цилиндрических и конических поверхностей производят на кругло-шлифовальных станках. Обрабатываемая деталь устанавливается в центрах, цанге, патроне или в специальном приспособлении. Скорость вращения детали при шлифовании в зависимости от ее диаметра и меняется от 10до50.к.ш;г скорость шлифовального круга составляет обычно у многих станков 30м/сек, а при использовании более прочных кругов достигает 50 м/сек. Продольная подача и глубина резания варьируются в зависимости от способов шлифования. Различают следующие способы круглого шлифова-ния: а) шлифование с продольной подачей; б) шлифова-ние с поперечной подачей (способ врезания). При первом способе в процессе шлифования обрабатываемая деталь (рис. 1, а) совершает продольные движения попеременно в обе стороны; поперечная подача шлифовального крута производится по окончании каждого продольного хода. Этот способ наиболее распространен и удобен для шлифования валов.    Рис.1. Схемы круглого шлифования а—с продольной подачей; б—с поперечной no-дачей; в — шлифование уступа и шейки вала. Второй способ — шлифование с поперечной подачей (Snon), или способ врезания рис.1,6). Шлифование производится широким кругом фазу по всей длине детали. Шлифовальному кругу сообщается поперечная подача по направлению к центровой линии детали. Высота круга больше, чем длина шлифуемой поверхности. Этот способ производителен и широко применяется в массовом и крупносерийном производстве. Пользуясь фасонным кругом, можно получить соответствующую форме круга поверхность детали. В настоящее время стали применять кругло-шлифовальные станки с несколькими шлифовальными кругами. При шлифовании уступа и прилегающей узкой шейки ступенчатого вала применяют станки с поворотной шлифовальной бабкой (рис. \.в). Для измерения применяют специальные устройства, измеряяющие диаметр обрабатываемой поверхности в процессе шлифования. Такие устройства бывают: 1) механические (с индикатором); 2) электроконтактные; 3) электроиндуктивные; 4) пневматические; 5) электропневматические; 6) фотоэлектрические и др. Наиболее распространены: механические (с индикатором) и электроконтактные устройства. К механическим относятся трехконтактные индикаторные скобы, для визуального контроля. При шлифовании шеек ступенчатого вала применяют устройства с поворотным барабаном, на котором смонтировано необходимое количество трехконгактных индикаторных скоб. Электроконтактные и др. устройства автоматически выключают станок при достижении заданного размера, что гредупреждает брак. Бесцентровое шлифование. При нём деталь не закрепляется в центрах, а свободно помешается между двумя шлифовальными кругами (рис.2, а), из которых круг большего диаметра — является шлифующим, а круг меньшего диаметра — ведущим. Шлифующий круг вращается с окружной скоростью 30— 35 м/сек, ведущий круг имеет скорость 20—30 м/мин. Обрабатываемая деталь поддерживается опорой-ножом.    Рис.2 Бесцентровое шлифование производят двумя способами: 1-й—продольной подачи (сквозное шлифование «на проход» —рис. 2, а, б): 2-й —поперечной подачи (врезания— рис. 2, в) Шлифование абразивной лентой -получило широкое применение. Оно осуществляется, либо при свободном натяжении ленты, либо с поджимом ее роликом. Применяется для шлифования — цельных и прерывистых поверхностей. Абразивные ленты изготовляют на бумажной или тканевой основе; лены на бумажной основе применяют лишь при сухом шлифовании. Преимущества: 1) Станки дешевле и занимают меньше площади, чем кругло-шлифовальные станки. 2) Их обслуживание проще, и работа на них безопаснее. 3) При работе абразивной лентой скорость перемещения и радиус кривизны постоянны Недостатки: 1) Не высокая точность обработки; 2) Трудность шлифования уступов; 3) Сложность механизации и автоматизации. Шлифование отверстий Отв. шлифуются на внутришлифовальных станках следующими способами: 1) при вращающейся детали, закрепленной в патроне;2) при неподвижной детали- на станках с планетарным движением шпинделя; 3) при вращающейся незакрепленной детали- бесцентровое шлифование. При первом способе деталь закрепляют в самоцентрирующем патроне. Шлифовальный круг, вращающийся вокруг своей оси с большой скоростью, совершает возвратно- поступательное и поперечное движения, осуществляя продольную и поперечную подачи.   Рис.7 При третьем способе шлифуется отверстие во вращающейся незакрепленной детали. Деталь, предварительно прошлифованная с наружи. Хонингование отверстийСущность хонингования заключается в механической доводке предварительно развернутого, расшлифованного или расточенного отверстия специальной вращающейся головкой (хоном) с шестью (иногда и более) абразивными брусками, имеющей, кроме то-то, возвратно-поступательное движение. При хонинговании шероховатость На 0,4-0,1 и точность 6-7 квалигет. Охлаждение производится керосином, который удаляет абразивн. зерна Притирка (доводка) отверстий Притирка удаляет шероховатость с поверхности отверстия после чистовой обработки, чугунными или медными притирами, создающими при помощи пружин давление на стенки отверстия. Притирка производится вращением притира попеременно в обоих направлениях на пол-оборота с одновременным перемещением его вдоль оси обрабатываемого отверстия. Охлаждается керосином Получают шероховатость Ra 0,4-0,1, но она не выправляет геометрич, погрешности. Процесс слишком медленный, поэтому его заменяют доводкой с брусками из синтетических алмазов. Этот метод соче тает гцэеимущества притирки и хонингования, обес печивая точность (6-7 квалигет) и геометрической формы (овальность и конусность 1—2.мкм), шеро ховатость Rа0,2-0,05. 4 2.9. Отделочная обработка наружных поверхностей валов Суперфиниширование является отделочным методом обработки абразивными брусками, которые совершают колебательные движения вдоль образующей обрабатываемой поверхности вращающейся детали (рис. 2.78). Этот метод применяется для безразмерной обработки, т.е. только для уменьшения шероховатости, которая достигает 0,012 - 0,1 мкм. Притирка (доводка) является окончательной отделочной операцией предварительно отшлифованных поверхностей. Притиркой уменьшают не только шероховатость поверхности, но и погрешности её формы. Шероховатость поверхности после притирки составляет 0,008 — 0,08 мкм, а погрешность формы, например отклонение от круглости, снижается до 0,05 - 0,3 мкм. Притирка наружных цилиндрических поверхностей выполняется притиром из чугуна, бронзы или меди. Притирку ведут с использованием различных паст, в том числе алмазных. На рис. 2.79, а показано устройство для ручной притирки шеек вала, которое применяется в единичном и мелкосерийном производстве. Притиром 3 является разрезанная с одной стороны втулка, которая стягивается болтовым соединением. В процессе обработки деталь 4. вращается, а притир вручную перемещается вдоль образующей изделия. Процесс притирки шеек вала легко механизировать по схеме показанной на рис. 2.79, б. Притир 2, установленный на суппорте станка, прижимается к поверхности вала 1 , например пневмоцилиндром. Притирка осуществляется возвратно-поступательным движениями притира вдоль оси изделия. Механизация процесса повышает его производительность в 2 - 6 раз и обеспечивает стабильную точность формы и шероховатость поверхности. Притирка (доводка) Притирка служит для окончательной отделки отшлифованных поверхностей. Притирка цилиндрических поверхностей выполняется притиром, из чугуна, бронзы или меди, который предварительно шаржируется абразивным микропорошком с маслом или спец. пастой. Пасты состоят из абразивных порошков и химически активных веществ (пасты ГОИ с керосином и т.д.). Пасты ускоряют процесс притирки, т. к. окисляют обрабатываемую поверхность и образующаяся мягкая пленка удаляется абразивными зернами. В единичном производстве на наружных цилиндрических поверхностях, притирку производят на обычном токарном станке разрезными втулками-притирами. рис.3,  РисЗ В крупносерийном и массовом производстве притирка ведется на специальных притирочных станках, которые применяются для притирки коротких цилиндрических деталей, например поршневых пальцев. В этом случае притирка осуществляется между двумя чугунными или абразивными дисками, расположенными эксцентрично друг к другу (рис. 4), что создает при вращении обоих дисков или только нижнего движения качения и скольжения, благодаря чему притирка происходит по кривой.  Рис.4 Притиркой достигается высокая точность (5-7 квалитет) и шероховатость Ra 0,05-0,025. Механическая доводка абразивными колеблющимися брусками (суперфиниш)  Рис.5 Суперфиниш - метод особо чистой до водки поверхностей , головкой с абразивными колеблющимися брус* ками. Осуществляются три, а иногда н более движений; вращение детали и продольного колебательными движениями брусков. Для охлаждение применяется керосин с маслом. Одна из задач суперфиниша-уничто-жнть, риски, оставшиеся от механической обработки. Шероховатость Ra 0.01. |