1. Технологический процесс и его структура Технологическим процессом

Скачать 28.29 Mb. Скачать 28.29 Mb.

|

|

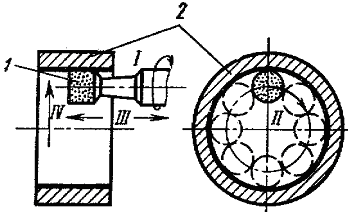

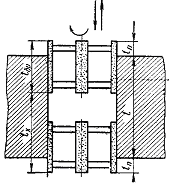

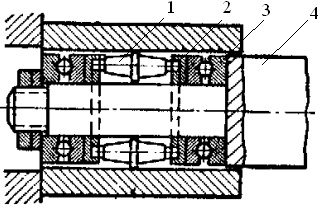

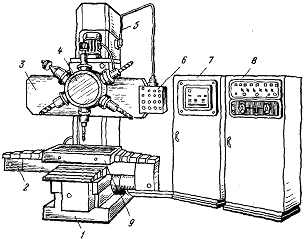

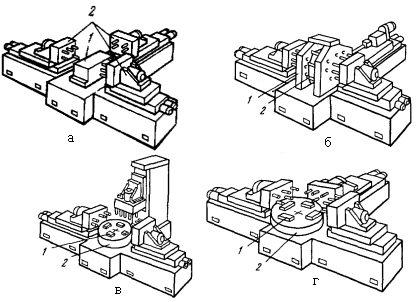

2.4. Отделка основных отверстий в корпусных деталях Для получения отверстий высокой точности по 6-7 квалитетам применяют отделочные операции (отделку отверстий). Методами отделки являются: развертывание, тонкое растачивание, планетарное шлифование, хонингование, раскатка роликами и притирка. Развертывание является наиболее распространенным методом отделки основных отверстий небольшого диаметра. Ручное развертывание вообще не требует станочного оборудования. Для обработки соосных отверстий разного диаметра используются комбинированные развертки. Тонкое или алмазное растачивание выполняют на алмазно-расточных станках, которые обладают высокой жесткостью и виброустойчивостью. Растачивание выполняют резцами с пластинами из быстрорежущего сплава, режущие кромки которых тщательно доведены алмазным кругом или резцами из сверхтвердых материалов (СТМ), к которым относятся, гексанит, эльбор, керметы, минералокерамика. Применяются также алмазные резцы. Процесс растачивания характеризуется высокими скоростями резания - до 1000 м/мин при частоте вращения шпинделя - 6000 - 12000 мин-1 , малыми подачами - 0,05 - 0,3 мм/об и глубиною резания - 0,05 — 0,3 мм. Отклонения геометрической формы (овальность, конусообразность и пр.) после растачивания составляет 3-5 мкм при шероховатости поверхности 0,16 - 0,63 мкм. Внутреннее планетарное шлифование применяют преимущественно для отделки крупных отверстий диаметром свыше 150 мм. Однако есть станки, на которых шлифуются отверстия от 10 мм и выше. Схема планетарного шлифования представлено на рис. 2.25.  Рис. 2.25 Схема планетарного шлифования В процессе обработки шлифовальный круг 1 вращается вокруг своей оси (движение I) и совершает планетарное движение относительно оси отверстия (движение II). Осевая подача круга осуществляется возвратно-поступательным перемещением стола с заготовкой 2 (движение III ). Припуск удаляется радиальной подачей круга (движение IV ). Отклонения геометрической формы после шлифования не более 0,04 мм, шероховатость поверхности составляет 0,16 - 0,32 мкм. На координатно-планетарно-шлифовальных станках обеспечивается точность положения осей до 0,01 мм. Недостатком метода является низкая производительность. Хонингование применяют для отделки сквозных гладких отверстий диаметром 25...500 мм.  Рис. 2.26 Схема хонингования Сущность хонингования заключается в механической обработке отверстий абразивными брусками, которые вращаются вместе с хоном и совершают возвратно-поступательные движения вдоль оси отверстия (рис.2.26). Бруски в количестве до девяти штук устанавливаются на хонинговальной головке - хоне (рис. 2.27).  Рис. 2.27 Хонинговальная головка Хонинговальная головка состоит из корпуса 1 с брусками 5, штанги 2 с коническим хвостовиком, соединяющим головку со станком, а также штока 3, который получает осевое перемещение от механизма подачи станка и раздвигает конусами 4 абразивные бруски. При хонинговании бруски прижимаются к поверхности отверстия за счет осевого перемещения штока. Раздвижение брусков производится автоматически по мере снятия припуска. Хонингование осуществляется при интенсивной подаче в зону обработки СОЖ. Отклонения геометрической формы после хонингования находятся в пределах 0,003 — 0,004 мм, шероховатость поверхности составляет 0,004 - 0,16 мкм. Недостатком хонингования является невозможность исправить положение оси отверстия относительно базы. Раскатка отверстий является методом обработки без снятия стружки. Раскатку выполняют на сверлильных, токарных или специальных станках. Инструментом являются различные по конструкции роликовые раскатки (рис. 2.28).  Рис. 2.28 Роликовая раскатка 1 – ролики; 2 - сепараторы; 3 – упорные подшипники; 4 - оправка Ролики размещаются в сепараторе и расположены равномерно по периметру. Материалом роликов является закаленная инструментальная сталь твердостью HRC 62 - 64. Производительность раскатки выше чем хонингования примерно в пять раз. Раскатку применяют для отделки длинных отверстий в стальных корпусах гидроцилиндров, поршневых насосов и пр. Отклонения геометрической формы после раскатки находятся в пределах 0,005 — 0,008 мм, шероховатость поверхности составляет 0,008 - 0,016 мм.Поверхностный слой при раскатке упрочняется и твердость увеличивается на 20%, что повышает износостойкость изделия. Раскатка также как и хонингование не исправляет положение оси, т.к. инструмент самоустанавливается по отверстию. Притирка используется в мелкосерийном производстве для повышения качества поверхности отверстий. Погрешности формы притиркой не исправляются. Притирку осуществляют головками с чугунными или медными притирами, которые прижимаются к поверхности отверстий пружинами (рис. 2.29). Притирка производится качательным движением головки, с перемещением ее вдоль оси отверстия. В качестве СОЖ используется керосин. Шероховатость поверхности после притирки составляет 0,01 - 0,05 мкм. 2.5. Обработка вспомогательных отверстий в корпусных деталях Вспомогательными отверстиями являются крепежные и другие мелкие отверстия, например, под пробки маслоуказателей, для подачи смазки, установки штифтов и пр. Эти отверстия обрабатываются на вертикально-сверлильных (рис. 2.31), радиально-сверлильных (рис. 2.32), горизонтально-расточных (рис. 2.18) или агрегатных станках (рис. 2.23). При обработке отверстий используют различный инструмент, которым выполняют сверление, зенкерование, развертывание, нарезание резьбы, зенковку и цековку (рис.2.33). Рис. 2.33 Зенковка и цековка Отверстия в заготовках массой до 30 кг обычно обрабатывают на вертикально-сверлильных станках. При большей массе заготовок используют радиально-сверлильные или горизонтально-расточные станки. При единичном производстве сверление отверстий выполняют по разметке. В этом случае точность линейных размеров составляет 0,5 — 1 мм. Для уменьшения отклонения оси отверстия от заданного положения сверление выполняют за два или три перехода. При этом отверстие центруют или засверливают сверлом, диаметр которого в 2 - 3 раза меньше отверстия. Отверстия диаметром более 25 - 30 мм после сверления зенкеруют или растачивают. Обработку торцов выполняют зенковками, фрезерованием или подрезными резцами с осевой подачей (рис. 2.19, в, III) Диаметр отверстий под резьбу делают на 0,04 ... 0,1 мм больше внутреннего диаметра резьбы, тем самым учитывают подъем витков, возникающий при нарезании. Рекомендуемые диаметры сверл под резьбы с различным шагом и диаметром приводятся в нормативных таблицах. Перед нарезанием резьбы в отверстиях снимают фаску с помощью конических зенковок, резцов или сверл большого диаметра. Фаску снимают под углом 90° до наружного диаметра резьбы. Нарезание резьбы выполняют машинными метчиками. Резьбу с шагом до 3 мм нарезают за один рабочий ход, резьбу с большим шагом нарезают комплектом метчиков за 2 - 3 рабочих хода. Резьбу нарезают с принудительной осевой подачей инструмента, равной шагу резьбы. Для предохранения метчиков от поломки применяют динамометрические патроны, отрегулированные на допустимое предельное значение крутящего момента. В условиях серийного производства мелкие отверстия сверлят с применением кондукторов. Направляющими элементами для инструмента в кондуктоpax являются кондукторные втулки. Точность расположения отверстий при обработке по кондукторам составляет 0,1 — 0,2 мм. В серийном производстве вертикально-сверлильные станки оснащаются многошпиндельными переналаживаемыми головками с регулируемым межосевым расстоянием. В конструкции головки, представленной на рис. 2.34 передача крутящего момента от ведущего шпинделя к ведомым шпинделям с патронами для крепления сверл осуществляется карданными валами. Для сокращения вспомогательного времени на смену инструмента используются вертикально-сверлильные станки с револьверной головкой (рис.2.35). В крупносерийном и массовом производстве обработку мелких отверстий выполняют на многошпиндельных агрегатных станках различной компоновки (рис. 2.23).  Рис. 2.35 Вертикально-сверлильный станок с револьверной головкой  Рис. 2.23 Типовые компоновки агрегатных станков а – с неподвижным столом; б – с поворотным барабаном; в, г – с поворотным столом 2.6. Методы получения заготовок для ступенчатых валов, материалы, базирование, структура технологического процесса Служебное назначение, конструктивное исполнение, требования к точности, методы получения заготовок, материалы, базирование Валы предназначены для передачи крутящего момента и монтажа на них различных деталей. Конструктивно валы подразделяются на гладкие, ступенчатые, фланцевые и валы-шестерни. Одной из основных характеристик валов является жесткость. Вал считается жестким, если отношение длины к диаметру равно 12-15. При большем отношении вал является нежестким. Как геометрические объекты валы представляют собой сочетание цилиндрических, конических, резьбовых, зубчатых, шлицевых, шпоночных поверхностей. При переходе от одной ступени к другой предусматриваются канавки или галтели. Обработка галтелей является более сложной операцией, чем обработка канавок. Поэтому рекомендуется для повышения технологичности изготовления вала поверхности перехода между ступенями оформлять в виде канавок. В то же время с точки зрения повышения усталостной прочности применение галтелей более предпочтительно. На торцах вала снимают фаски. Сопрягаемые цилиндрические (посадочные) поверхности валов выполняют по 6 - 8 квалитетам с шероховатостью поверхности 0,63 - 2,5 мкм. Отклонения формы и расположения поверхностей имеют следующие допуски: радиальное биение посадочных поверхностей относительно базовых осей в пределах 10-30 мкм; торцевое биение - 001 мм; отклонение от параллельности шпоночных канавок и шлицев относительно оси вала- 0,1мм/мм; отклонение от прямолинейности оси вала в пределах 0,03 - 0,05 мм/м. Заготовки для валов получают из проката, ковкой, штамповкой, высадкой на горизонтально-ковочных машинах (ГКМ), обжатием на ротационно-ковочных машинах, поперечно-винтовой и поперечно-клиновой прокаткой, литьем. Валы изготавливают из углеродистых и легированных сталей: 45, 40Х, 45ХНМ, 38Х2МЮА и пр. В зависимости от назначения вала подвергают различным видам термической и химико-термической обработки: нормализации, улучшению, закалке, цементации, азотированию и пр. Базами при обработке валов являются центровые отверстия и посадочные поверхности. Для исключения погрешности базирования ступеней вала по длине используют плавающий передний центр. B этом случае базой является торец заготовки, опорой которого служит поводковый патрон (см. рис; 23). Структура технологического процесса Типовой технологический процесс изготовления валов из проката включает в различном сочетании следующие операции: правку, обдирку и резку проката; создание базовых поверхностей - центровых отверстий; черновое и чистовое обтачивание; сверление и растачивание центрального отверстия, если вал полый; нарезание резьб; фрезерование шлицев, шпоночных пазов и лысок; нарезание зубьев для вала-шестерни; сверление радиальных отверстий; термообработку; черновое и чистовое шлифование шеек, зубьев, шлицев и резьб; финишную-обработку шеек - суперфиниширование, притирку и полирование; контроль размеров. …………………. Основные принципы базирования заготовок При высоких требованиях к точности обработки необхо шмо выбирать такую схему базирования которая обеспечивает наименьшую пот решность установки

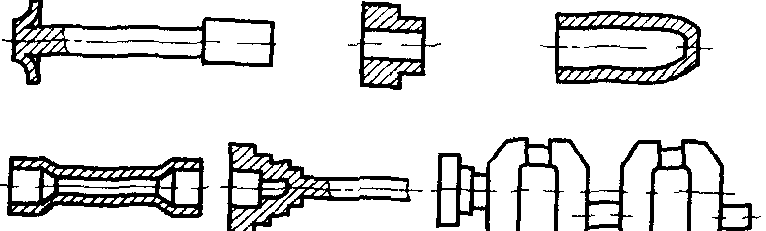

Для установки заготовок на первой опера ции технотогического процесса используют черные (необработанные) поверхности применяемые в качестве технологических баз Эти поверхности используют о шократно при первой установке, так как повторная установка на необработанную поверхность может приве- сти к значите тьным потрешносгям во взаимном расположении обработанных при этих установках поверхностей Для заготовок, полученных точным литьем и штамповкой, это правило не является обязательным Выбранная черная база должна обеспечивать равномерное распределение припуска при тальнейшеи обработке и наиболее точное взаимное расположение обработанных и необработанных поверхностей деталей На первых операциях технолотическот о процесса обрабатывают базы (обычно это основные плоские поверхности, отверстия дета-ти) В тех случаях, когда поверхности детали не удовлетворяют требованиям, предъявляемым к базам, и по своим размерам, формам и ти расположению не могут обеспечить устойчивой установки, на детали создают искусственные базы (центровые отверстия, платики, выточки или отверстия) Условные обозначения опор приведены в табл 19 и 20, а примеры их применения — в табч 21 Обработка заготовок штампованных после штамповки Штамповку в открытых штампах на гидравлических прессах выполняют в одном ручье, центр давления которого расположен в центре давления пресса. Этим устраняется возможность сдвига штампа. При изготовлении сложных поковок заготовку перед штамповкой подготовляют путем ковки Штамповку на гидропрессах в закрытых штампах с неразъемной матрицей наиболее часто используют для изготовления точных, без шгамповых уклонов заготовок из алюминиевых и магниевых сплавов. Штампы в этом случае нагревают Штамповку с разъемной матрицей применяют для изготовления мел ких, средних и крупных поковок из черных и цветных металлов и сплавов Разъем мА триц — вертикальный, иногда — горизонтальный  Рис. 24. Типы поковок, получаемых на ГКМ Штамповку на горизонтально-ковочных машинах (ГКМ) выполняют в штампах с двумя плоскостями разъема: одна — перпендикулярна оси заготовки между матрицей и пуансоном, вторая — вдоль оси, разделяет матрицу на неподвижную и подвижную половины, обеспечивающие зажим штампуемой заготовки. На ГКМ штампуют поковки (рис 24) типа стержней с утолщениями, с глухим отверстием, трубчатые, с полым утолщением и стержнем. Благодаря осевому разъему матриц уклон в участках зажатия на поковках не требуется. При высокоскоростной штамповке скорость деформирующего инструмента достигает десятков метров в секунду (на обычных штамповочных молотах до 6 — 7 м/с). Высокоскоростная штамповка позволяет изготовлять заготовки сложных форм с тонкими стенками и ребрами и малыми радиусами закругления, уменьшать припуски на последующую механическую обработку, получать заготовки с высокими механическими свойствами, максимально приближенные к форме и размерам готовой детали Штамповки изготовляют из трудно деформируемых металлов и сплавов, алюминия, меди, различных сталей и высокопрочных сплавов с минимальными штамповочными уклонами и без них Высокоскоростной штамповкой изготовляют штампованные заготовки типа стержня с головкой, с утолщением типа фланца, турбинные и компрессорные лопатки, типа стакана (гладкие и ступенчатые), типа крышек и колец, трубчатые, типа стержней с ребрами, стакана с наружными ребрами, с торцовым оребрением, типа зубчатых колес, дисков с тонким полотном заготовки с отростками, сужающиеся в средней части (рис 25). Стойкость штампов в 4 —5 и более раз ниже стойкости штампов, используемых на обычных молотах Отделочные операции. Режим охлаждения и термической обработки штампованных заготовок и поковок влияет на термические напряжения; неодновременный переход через интервал фазовых превращений может привести к структурным напряжениям, которые суммируются с 1емпературными и могут вызвать микро- и макротрещины. Для снятия остаточных напряжений, предохранения от образования флокенов и размельчения зерна применяют отжиг, а для выравнивания структуры по сечению применяют гомогенизационный отжиг Полный отжиг происходит при нагреве до температуры Ас3 + (30 — 50) °С, выдержке и последующем медленном охлаждении. После ковки и горячей штамповки применяют также неполный отжиг, изотермический отжиг, нормализацию, светлый отжиг и другие виды термической обработки. От окалины штампованные заготовки очищают травлением, галтовкой и дробеметной очисткой Для заготовок из сталей применяют раствор соляной кислоты, для алюминиевых сплавов — раствор щелочи. После травления стальные штампованные заготовки промывают в растворе щелочи и в воде, заготовки из алюминиевых сплавов — в растворе азотной кислоты и в воде Этот способ очистки самый качественный, но дорогой. Галтовку применяют для очистки мелких и средних по массе поковок простой формы (короткие валики, зубчатые колеса). Дробеметную очистку используют для мелких и средних sai отовок сложной формы Качество поверхности при этом хорошее, но возможно закрытие трещин, которые затем [рудно обнаружить. Заготовки при выталкивании из штампа, обрезке заусенца, прошивке отверстий и транспортировании могут искривляйся. Правку осуществляют в холодном и реже — в горячем состоянии. Горячую правку после обрезки заусенца применяют для заготовок из высоколегированной или высокоуглеродистой стали, при холодной правке которых могут возникнуть трещины. Горячую правку выполняют в окончательном ручье, а для заютовок с отверстием ее проводят в специальнном штампе. Холодной правке подвергают мелкие и средние по массе заготовки сложной формы. Из-за упругих деформаций при разгрузке нельзя получить абсолютно неискривленные штампованные заготовки. Калибровку штампованных заготовок выполняю! для повышения точности размеров, улучшения качества поверхности отдельных участков или всей заготовки и снижения колебания массы поковок. Применяют плоскостную и объемную калибровку, обеспечивая точность 8—12-го квалигета и параметр шероховатости поверхности Ra = 2,5 4- 0,32 мкм Плоскостную калибровку выполняют в холодном состоянии на кривошипно-коленных прессах для получения точных вертикальных размеров на одном или нескольких участках поковки. Объемную калибровку применяют для получения точных размеров в разных направлениях, а при выдавливании избытка металла в заусенец — для получения заготовок точной массы. Точность объемной калибровки ниже, чем плоскостной. Иногда применяют комбинированную калибровку — сначала объемную, а затем плоскостную. Объемную калибровку производят в холодном и горячем состояниях. Усилие объемной калибровки в 1,5 — 2 раза больше усилия плоскостной калибровки. Технологичность конструкции штситовап-пых заготовок. Поверхность разьема обычно выбирают 1ак, чтобы она совпадала с двумя наибольшими размерами заготовки. Поверхность разъема штампа должна обеспечивать свободное удаление заготовки из штампа и контроль сдвига верхней части штампа относительно нижней после обрезки (рис. 26). Более глубокие полости при штамповке на молотах располагают в верхней части штампа. Кузнечные напуски регламентирует ГОСТ 7505 — 74. Их предусматривают для радиусов закругления поковок и уклонов; для отверстий диаметром менее 30 мм, для наметок под прошивку отверстий. Радиусы закрут лений регламентированы ГОСТ 7505 — 74 в пределах 1—8 мм и должны быть на 0,5 — 1 мм больше припуска на механическую обработку. Внутренние радиусы должны быть в 3 — 4 раза больше наружных. Радиусы закругления поковок должны быть унифицированы. При штамповке в закрытых штампах наружные радиусы в полости штампа принимают г > 0,1 h (h — глубина прилегающей полости); внутренние радиусы в полости штампа К = (2,5 ч-3) г; для получения от-версшй делают плоскую наметку с раскосом, а иногда и глухую наметку. Точность штампованных заготовок. Допуски размеров поковок I (повышенного) и II (нормального) классов точности, изготовляемых на различном кузнечно-прессовом оборудовании, приведены в табл 23. Допускаются различные классы точности для разных размеров одной и той же поковки. Исходными данными для определения допусков является группа стали, масса и степень сложности поковки. …………………………………. |