Госник. 1. Устройство и принцип работы турбобура. Характеристика турбобурдолотозабой. Определение момента затяжки деталей

Скачать 6.78 Mb. Скачать 6.78 Mb.

|

|

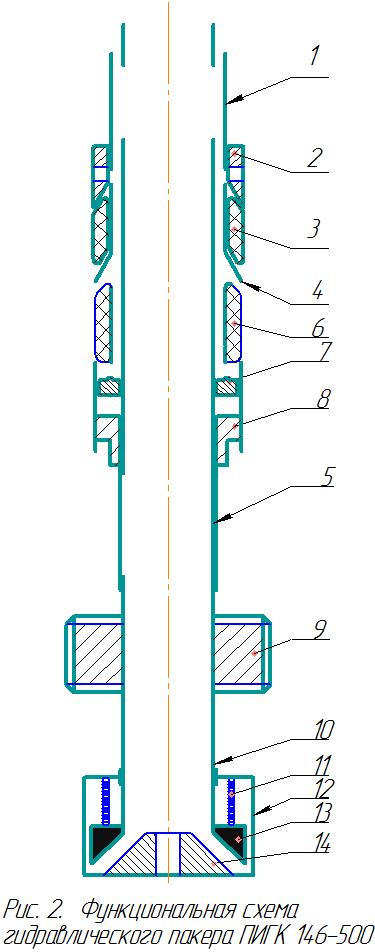

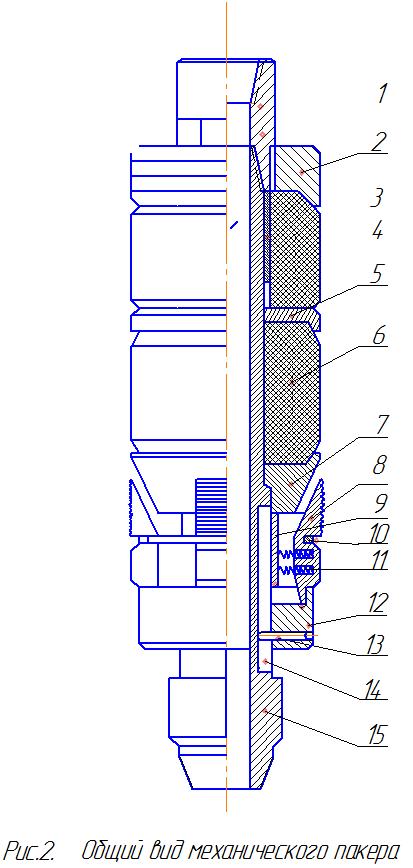

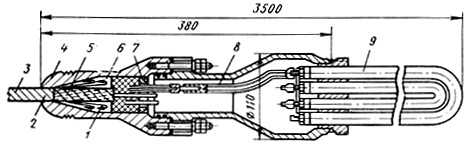

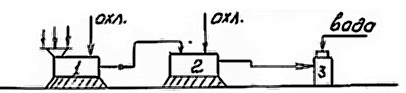

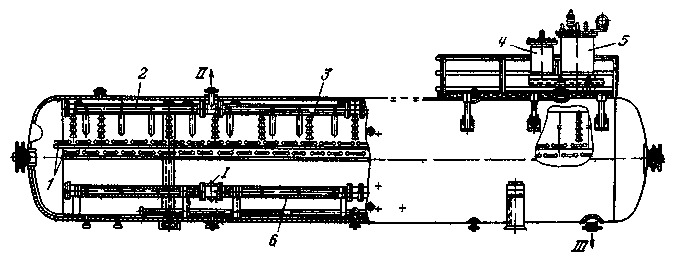

Классификация В основу классификации положено два вида признаков. Первый из них раскрывает конструктивные особенности, принцип действия пакеров, показывает их потенциальные возможности, второй признак характеризует внешние особенности, общие для многих пакеров (табл. 1). По конструктивным схемам и принципу действия пакеры разделены на следующие типы: СВ - пакеры, в которых сжатие уплотнительных элементов происходит под действием внешних сил; СУ - пакеры сжатия, работающие под действием упругих сил; НД - надувные пакеры. К пакерам типа СВ отнесены пакеры, герметизация кольцевого зазора которых осуществляется вследствие осевого сжатия уплотнительного элемента, пред ставляющего собой набор втулок. Отличительной особенностью пакеров СУ является то, что диаметр их уплотнительного элемента в свободном состоянии превышает диаметр перекрываемой скважины. Прижатие к трубам происходит после смещения предохранительного кожуха (при закрытом варианте спуска ). К надувным пакерам НД отнесены те, герметизирующий элемент которых представляет собой оболочку, закрепленную на корпусе или выполненную заодно с ним и прижимаемую к стенкам скважины за счет действия избыточного давления закачиваемой или находящейся в скважине жидкости, а также давления газов, образующихся при взрыве заряда взрывчатых веществ. В зависимости от материала, из которого изготовлен уплотнительный элемент, каждый тип пакера разделен на классы: Р - резиновые; М - металлические; Ф - фторопластовые. При классификации учтены следующие факторы: - способ спуска в скважину: Т - на трубах, К - на кабеле (тросе); - способ снятия с места установки: И - извлекаемые, С - съемные; Р - разбуриваемые; - способ создания нагрузки на уплотнительный элемент По способу создания нагрузки на уплотнительные элементы пакеры подразделяются на следующие типы: М - механические, у которых деформация уплотнительного элемента осуществляется за счет меха нической нагрузки; ГМ - гидромеханические, у которых шлипсовый узел, обеспечивающий опору пакера на стенку скважины, при водится в рабочее положение путем повышения давления жидкости в колонне труб, а деформация уплотнительного элемента происхо дит под действием механической нагрузки, например, веса труб; МГ - механико-гидравлические, у которых шлипсовый узел занимает рабочее положение под дейст вием механической нагрузки, а деформация уплотнительного элемента осуществляется под действием гидравли ческих сил в трубах; Г - гидравлические, характерной особенностью которых является то, что давление жидкости используется для прижатия уплотнительного элемента к стенкам скважины, а иногда и для приведе ния в рабочее положение упора на стенку скважины;  Х – химические, у которых прижатие уплотнительного элемента к стенкам скважины осуществляется за счет энергии, выделяющейся в результате химической реакции; П – пневматические, у которых уплотнительный элемент к стенкам скважины прижимается в результате использования энергии сжатого воздуха. По типу упора пакеры подразделяются на: 1 - пакеры с опорой на забой через хвостовик; 2 - пакеры с опорой на стенку скважины посредством шлипсового узла; 3 - пакеры без опоры на забой и стенку скважины. Таким образом, приведенная классификация позволяет судить о принципе действия пакера, его конструктивных и технологических особенностях. Наибольшее применение в промышленности нашли механические пакеры. Они просты в конструкции и имеют высокую надежность в работе. Конструктивна схема гидравлического пакера типа ПИГК. Характерной особенностью гидравлических пакеров является то, что давление жидкости используется для прижатия уплотнительного элемента к обсадной колонне. Главным преимуществом гидравлических пакеров по отношению к механическим является способность воспринимать большие перепады давлений. Это связано с тем, что чем больше давление, тем сильнее прижимается уплотнительный элемент к обсадной колонне. Пакер извлекаемый гидравлический с клапаном ПИГК 146 - 500, разработанный СКБ по бесштанговым насосам, предназначен для гидравлического разрыва пласта при перепаде давлений до 50 МПа. По технической характеристике пакер ПИГК 146 - 500 отличается от пакера ПИМШ 146 - 500 только лишь способом управления работой пакера: вместо механического - гидравлический. Длина пакера - 980 мм, масса - 38 кг. Пакер типа ПИГК (рис.2) состоит из головки 1, опорного кольца 2, верхней манжеты 3, ограничительной втулки 4, штока 5,уплотнительной манжеты 6, толкателя 7, седла гидравлической манжеты 8, центратора 9, узла клапана, состоящего из хвостовика 10, пружины 11, клетки 12, упора 13 и клапана 14. Принцип действия: Перед спуском в скважину пакер типа ПИГК свинчивается с якорем соответствующего типо-размера, который воспринимает осевое усилие от пакера, возникающее в процессе нагнетания жидкости в скважину под давлением. Пакер с присоединенным к нему якорем спускается на колонне насосно-компрессорных труб. После спуска пакера на необходимую глубину в колонну насосно-компрессорных труб подача жидкости для гидроразрыва. При достижении перепада давления на штуцере 0,35 – 0,50 МПа открывается клапан 14. При дальнейшем повышении перепада давления жидкость, воздействуя на торец толкателя, заставляет его перемещаться вверх и деформироваться уплотнительную манжету, более плотно прижимая их к обсадной колонне. Уплотнительная манжета, в свою очередь, прижимает ограничительную манжету к опорному кольцу, принуждая ее деформироваться до соприкосновения с обсадной колонной. Это предотвращает заход уплотнительной манжеты в зазор между опорным кольцом и обсадной колонной и заедания пакера в скважине.  Пакер извлекается из скважины вместе с колонной насосно-комперссорнных труб. Перед этим давление жидкости снижается и за счет упругости резины уплотнительная и ограничительная манжеты отходят от стенки обсадной колонны. Конструкция пакера типа ПВМ – 122-500 Пакер состоит из головки 1, опорного кольца 2, ограничительной втулки 3, резиновой защитной втулки 4, разделительной шайбы 5, резиновой уплотнительной втулки 6, конуса 7, шлипсов 8, шлипсодержателя 9, обруча-ограничителя 10, пружины 11, крышки 12, ввинченного в крышку фиксатора 13, входящего в направляющий паз 14 на стволе 15. К шлипсодержателю крышка прикреплена болтами, которые на рисунке не показаны. Защитная втулка 4 короче уплотнительной втулки 6 и имеет более высокую твердость. В скважину пакер спускается на колонне труб. При этом фиксатор 13 удерживает шлипсодержатель 9 в крайнем нижнем положении относительно ствола. При повороте колонны труб по часовой стрелке фиксатор выходит в длинную прорезь паза на стволе, освобождая шлипсодержатель. При опускании колонны труб шлипсы 8 под действием пружин 11 прижимаются к стенке скважины и удерживаются на месте, и конус 7 заклинивает их в обсадной трубе. Приложенная к пакеру нагрузка от веса колонны труб через головку и опору передается манжетам. Они деформируются и уплотняют пакер. При натяжении колонн труб манжеты восстанавливают свою первоначальную форму, конус освобождает шлипсы и пакер снимается с места установки. 44. Конструктивные схемы скважинного оборудования, применяемого при передаче теплоносителя на забой скважин. Краткая характеристика методов воздействия на призабойную зону скважин. Оборудование для торпедирования и взрывных работ. Данный метод состоит в доставке на забой скважины порохового заряда в специальном аппарате и взрыве его на заданной глубине. При этом развивается большое давление (до 150 МПа), температура (до 373 К), выделяются пороховые газы, что ведет в совокупности к увеличению пористости пласта за счет образования трещин без их последующего закрепления. Спуск аппарата в скважину с помощью коротажного подъемника ПК-4 (4-модификация), который спускает в скважину аппарат АСГ-105К (АСГ- агрегат скважинного горения, 105-наружный диаметр, К- на кабеле) на ккабеле-тросе. Схема коротажного подъема.  1 – тяговый двигатель автомобиля УРАЛ 2 – коробка отбора мощности 3 – редуктор 4 – лебедка 5 – цепная передача 6 – укладчик кабеля Редуктор двухскоростной передает вращение на лебедку с помощью двухрядной цепной передачи. Лебедка десятискоростная, тяговое усилие на барабане 25 кН при скорости подъема 100-800 м/час. Характеристика АСГ-105К: диаметр наружный равен 105 мм длина аппарата с перфораторами 5200 мм масса порохового заряда 3…15 кг рабочее давление при сгорании 6…110 Мпа При торпедировании в скважину спускают торпеды, которые имеют заряд, действующий при взрыве направленно ТШ (торпеда шнуровая) ТШТ (торпеда шнуровая тротиловая) В качестве взрывчатого вещества используется тротил, гексаген, нитроглицерин. Торпедирование используется для обрыва, перерезания труб, зарезки второго ствола и т.д. Оборудование для электропрогрева Электропрогрев забоя скважины осуществляется спуском в скважину на заданную глубину электрического нагревателя с помощью специализированной установки СУ ЭПС-1200 (специализированная установка электропрогрева скважин), которая включает в себя: коротажный подъемник СК ППМ-3000 (специализированный коротажный подъемник передвижной, механизированный), смонтированный на автомобиле ЗИЛ-157.  Pис. 5.10. Скважинный электронагреватель: 1 - крепление кабеля; 2 - проволочный бандаж; 3 - кабель-трос; 4 - головка нагревателя; 5 - асбестовая оплетка; 6 - свинцовая заливка; 7 - нажимная гайка; 8 - клеммная полость; 9 - нагревательпые трубки. Основные узлы подъемника: а) лебедка с приводом от тягового двигателя автомобиля через коробку отбора мощности и двухскоростной редуктор б) кабель-трос шестижильный в) электрический нагреватель типа ТЭН – трехфазная печь сопротивления, состоящая из V-образных или прямых трубчатых нагревательных элементов г) одноосный прицеп с наземным электрическим оборудованием (трансформатор и станция управления) д) вспомогательное оборудование (устройство для спуска нагревателя в скважину, показатели глубины спуска) В процессе обработки электрический нагреватель висит на кабель-тросе в течении суток и более. Техническая характеристика: лебедка: емкость барабана 1200 м допустимая кратковременная перегрузка 4 т. тяговое усилие 15 кН скорость спуска 4150 м/ч скорость подъема 150 …2400 м/ч Кабель-трос: Наружный диаметр 17,8 мм Разрывное усилие 10 т Масса 1000 кг (1200 м) Нагреватель: Наружный диаметр 127 мм Длина 3,5 м (3500 мм) Мощность 21 кВт Масса 100 кг Воздействие на пласт движущимся очагом горения предполагает создание на забое нагнетательной скважины очага горения и последующее его перемещение к эксплуатационной колонне скважины. За счет этого снижается вязкость. Увеличивается потребность нефти и её способность к извлечению.  1 – компрессор низкого давления; 2 – компрессор высокого давления; 3 – нагнетательная скважина. Рисунок 47- Схема размещения оборудования при создании движущегося очага горения. В комплект входят: Компрессоры низкого давления ц.б. Компрессоры высокого давления Вспомогательное оборудование Используются компрессоры четырехрядные одноступенчатые поршневые с приводом от синхронного электродвигателя. Охлаждение компрессоров воздушное. ОВГ- 1 (1- модификация) Инициирование (зажигание) производится электронагревателями типа ТЭН мощностью 45 кВт, спускаемыми на кабель-тросе и другим оборудованием, входящем в комплект СУЭПС. В комплект установки входит блок измерения и регулирования, рассчитанный на подключение восьми скважин При использовании «влажного» и «сверхвлажного» горения в нагнетательной скважине одновременно с воздухом подается вода от КНС. Техническая характеристика ОВГ-4: Производительность 3,5 м3/ч Давление нагнетания 15 МПа Температура нагнетания 318 К Напряжение на электродвигателе компрессоров 6 кВ Оборудование для паропрогрева скважин. Паропрогрев скважины в основном осуществляется агрегатом 1АДП4-150 (1- модификация, АДП – агрегат депарафинизационный передвижной, 4 – комплектность, 150 – температура нагрева 0С (423 К)). Оборудование смонтировано на автомобиле КрАЗ-255 и включает в себя: а) трубчатый прямоточный подогреватель змеевинового типа (нагрев до 423 К) б) нагнетательный насос трехплунжерный горизонтальный одинарного действия (максимальная подача 11,65 л/с; давление 20 МПа) с приводом от тягового двигателя автомобиля в) трансмиссия привода насоса г) топливная система д) вспомогательное оборудование е) вентилятор Теплопроводность агрегата до 705 тыс. ккал/ч. Агрегат получает теплоноситель (нефть или воду) от автоцистерны и нагревая его до определенной температуры нагревателя в скважине. С помощью агрегата можно осуществлять циркуляцию теплоносителя. Воздействие пара на пласт основывается на прогреве пласта, снижении вязкости нефти в пластовых условиях и в повышении её фильтрационных свойств. Производится с помощью специальной стационарной парогенераторной установки.  1 – буферный резервуар 2 – механический фильтр (для очистки от механических примесей) 3 – катионитовый фильтр (для умягчения воды) 4 – резервуар обработанной воды 5 – деаэратор 6 – парогенератор 7 - устье скважины В настоящее время используется стационарная установка УПГ9/120П (УПГ – установка парогенераторная, П- климатическое исполнение) Техническая характеристика : Исполнение блочное (3 блока) Производительность по пару 9 т/ч Давление закачки 12 МПа Температура нагрева 596 К Сухость пара на выходе 80% Топливо – сырая нефть Закачка в пласт пара приводит к нагреву скважинного оборудования и вызывает его деформацию. Чтобы исключить этот недостаток используется следующее оборудование: для исключения попадания теплоносителя в затрубное пространство используется термостойкий пакер, на колонне НКТ устанавливаются центрирующие фонари, на устье имеются сальники, колонна НКТ подвешивается на разгрузочные стойки. Пар следует подавать в скважину и постепенно наращивать его объем. 45. Оборудование и насосы для закачки воды в пласт при поддержании пластового давления (ППД). Насосные агрегаты блочной кустовой насосной станции (БКНС). Дожимные насосные агрегаты типа установок электроцентробежных насосов (УЭЦН), их конструкции и характеристики. КНС представляет из себя стационарное кирпичное здание, в котором располагаются 3 рабочих ЦБН с электродвигателем и 2 резервных, система трубопровода, станция управления и измерительная аппаратура. Техническая характеристика КНС определяется следующими факторами: суммарная приёмистость нагнетательной скважины, образующих общую производительность КНС давление нагнетания (это давление, при котором нагнетательные скважины принимают заданный объем воды плюс потери на трение, на местные сопротивления, на преодоление геодезических отметок) количество подключаемых нагнетательных скважин, определяющих общие габариты КНС. В настоящее время выпускаются КНС в блочном исполнении (БКНС). При этом монтаж основного технологического оборудования, обвязки и аппаратуры выполняется на заводах в отдельных блоках. БКНС составляют следующие блоки: насосный (в зависимости от количества насосных агрегатов может занимать до четырех блоков) блок низковольтной аппаратуры блок управления блок распределительного устройства блок напорной гребенки (количество блоков определяется количеством скважин) Каждый блок монтируется на металлической раме, каркас которой обшивается железом. Технологическая схема БКНС рассчитана на одновременную и раздельную закачку пресных вод и очищенных нефтепромысловых вод, поступающих из установок очистки сточных вод. Пресная вода и очищенные нефтепромысловые сточные воды по двум водоводам, объединенным в единый всасывающий коллектор, поступают на площадку БКНС. На водоводах устанавливают диафрагмы для замера расхода и электроприводной задвижки. Из всасывающего коллектора вода с помощью насосов направляется в распределительный напорный коллектор и через высоконапорные водоводы к нагнетательным скважинам. Тип БКНС для каждого данного случая выбирают с учетом: а) требуемой подачи и давления нагнетания б) схемы энергоснабжения в) климатических условий По расчетным подаче и давлению нагнетания определяют тип и число основных насосов, а по климатическим условиям – вид охлаждения двигателя. Устьевая арматура для нагнетательных скважин. Эта арматура предназначена для герметизации устья нагне тательных скважин в процессе нагнетания в скважину воды, для выполнения ремонтных работ, проведения мероприятий по улучшению приемистости пласта и исследовательных работ, осуществляемых без прекращения закачки. Основные части арматуры — трубная головка и елка. Трубная головка предназначена для герметизации затрубного пространства, подвески колонны насосно-компрессорных труб и проведения некоторых технологических операций, иссле довательских и ремонтных работ. Она состоит из крестовины, задвижек и быстросборного соединения. Елка служит для закачки жидкости через колонну насосно-компрессорных труб и состоит из стволовых задвижек, трой ника, боковых задвижек и обратного клапана. Насосы ЦНС-300 используются в станциях второго подъема, которые перекачивают воду от водозаборных скважин на кустовые насосные станции (КНС). Конструкция ЦНС-300 аналогична конструкции ЦНС-180, который используется в КНС (см. лабораторные работы). ЦНС-300-480 ЦНС - центробежный насос секционный 300 - Q, м3/ч 480 – Н, м водного столба ЦНС используется для откачки нейтральной жидкости, с содержанием механических примесей не более 0,2%по массе при размере 0,2 мм. Нормальная температура перекачиваемой жидкости +250С. Материал основных деталей – чугун. Насосные станции на базе УЭЦПН. Техническая характеристика элементов, достоинства и недостатки. Используются установки производительностью 1000-3000 м 3/сут и напором до 1500 м. Буква П означает, что установка для системы ППД.  1-автотрансформатор; 2-станция управления; 3-устьевая арматура; 4-обратный клапан; 5-расходомер; 6-распределительная гребёнка; 7- обсадная колонна; 8-колонна подземных труб; 9-погружной бронированный кабель; 10-погружной электродвигатель; 11-погружной ЭЦН; 12-фильтр; 1-автотрансформатор; 2-станция управления; 3-устьевая арматура; 4-обратный клапан; 5-расходомер; 6-распределительная гребёнка; 7- обсадная колонна; 8-колонна подземных труб; 9-погружной бронированный кабель; 10-погружной электродвигатель; 11-погружной ЭЦН; 12-фильтр; 13-всасывающая головка; 14- задвижка. В данной установке закачивают пресную и сточную воды в нагнетательной скважине (кол-вом до 8). Характеристика УЭЦПН-3000-1000 Производительность 3000 м 3/сут Напор 1000м Частота вращения вала 2970 об/мин Мощность 465 КВт КПД 88% Для экспл-ии этой установки бурится специальный шурф, глубиной до 50 м, обсаживается колонной и цементируется в затрубном пространстве до устья скважины. Кроме того в шурф дополнительно спускается глухая колонна диаметром до 400 мм. Достоинства: представляет собой подземную кустовую насосную станцию, которая позволяет ускорить и удешевить работы по ППД. Недостатки: 1 сгорание обмотки эл. Двигателя вследствие недостаточной защиты. 2 заклинивание подшипников насоса 3 частый выход из строя муфты, соединяющей валы насоса и двигателя. 46. Конструктивная схема и принцип действия горизонтального электродегидратора. Конструктивные различия горизонтальных электродегидраторов. Технологические схемы электрообессоливающей установки. Электродегидраторы предназначены для глубокого обез воживания и обессоливания нефти. Электродегидратор типа 1ЭГ-160 (рис) представляет собой горизонтальную цилиндрическую емкость, в которой име ются два электрода 1 в форме решетчатых прямоугольных рам, подвешенных параллельно и занимающих почти все гори зонтальное сечение аппарата. Расстояние между электродами может изменяться от 20 до 40 см. Электроды через подвесные проходные изоляторы 3 подсоединены к высоковольтным вы водам двух трансформаторов 5 типа ОМ-66/35 мощностью по 50 кВА. Каждый установлен наверху технологической емкости. Напряжение между электродами может составлять 11,33 и 44 кВ. Для ограничения силы тока и защиты электрооборудо вания от короткого замыкания в цепь первичной обмотки трансформаторов включены реактивные катушки 4 типа РОС-50/50. Реактивные катушки обладают большой индуктив ностью, поэтому при возрастании тока происходит перераспределение напряжений, и разность потенциалов между электро дами уменьшается. Реактивные катушки установлены наверху технологической емкости рядом с трансформаторами.  Нагретая нефтяная эмульсия /, содержащая реагент-деэмульгатор и до 10 % пресной воды, поступает через два рас пределителя эмульсии 6 под слой отделившейся воды и подни мается вверх. После перехода через границу раздела «вода — нефть» нефтяная эмульсия попадает сначала в зону низкой на пряженности электрического поля, образующейся между ниж ним электродом и поверхностью отделившейся воды, а затем в зону высокой напряженности между верхним и нижним элек тродами. Под действием электрического поля капли воды, со держащиеся в нефти, поляризуются, взаимно притягиваются друг к другу, коалесцируют, укрупняются и осаждаются. Обез воженная и обессоленная нефть // выводится сверху аппарата через сборник нефти 2, а отделившаяся вода /// — снизу. Электродегидратор типа 2ЭГ-160 отлича ется от электродегидратора типа 1Э-160 тем, что имеет не два, а три электрода.  Электробегидратор ЭГ-200-10 — одна из наибо лее современных разработок аппаратов для глубокого обез воживания и обессоливания нефтей на промысловых установ ках подготовки нефти. Он представляет собой гори зонтальную стальную цилиндрическую емкость 3 диаметром 3400 мм. Он оснащен распределителем эмульсии 5, сборниками нефти 4 и воды 6, выполненными из перфорированных труб. Эти устройства электродегидратора ничем не отличаются от соответствующих устройств в отстойниках типа ОВД-200. В от личие от отстойников Электродегидратор ЭГ-200-10 оснащен двумя электродами — верхним 2 и нижним 1, на которые пода ется высокое напряжение промышленной частоты.  Рис. 2.1, Принципиальная схема э л ектрообессо линяющей установки (ЭЛОУ) (10]: 1—теплообменники; 2—подогреватели; 3—отстойники термохимического обессоливания; 4—электродегидратор 1 ступени; 5—сборник нефти после I ступени; 6—электродегидратор II ступени; 7—сборник нефти после II ступени. 47.Состав оборудования и принцип действия термохимической установки подготовки нефти. Блочные дозаторы реагентов (БДР). Принципы работы. Достоинства и недостатки. На нефтяных месторождениях эксплуатируются следующие установки обезвоживания и обессоливания нефти: · термохимические установки обезвоживания нефти (ТХУ); · электрообессоливающие установки (ЭЛОУ).

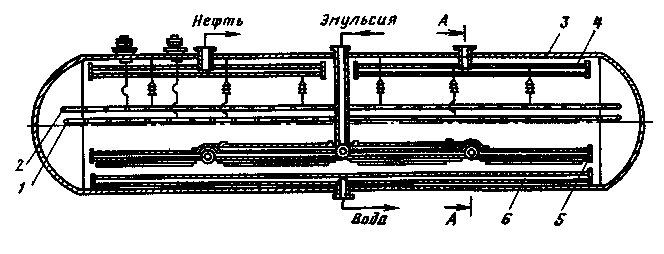

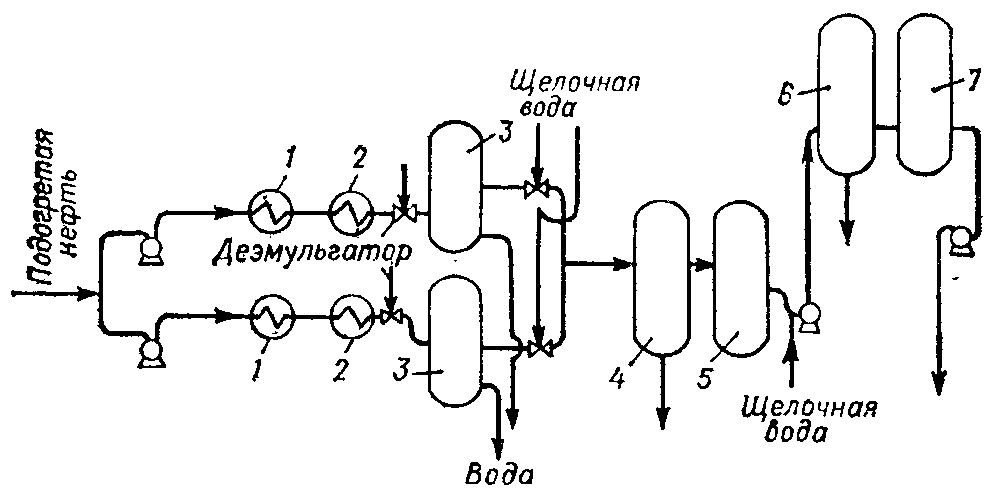

В термохимической установке обезвоживания нефти (рис.1) сырую нефть (нефтяная эмульсия) I из сырьевого резервуара 1 насосом 2 через теплообменник 3 подают в трубчатую печь 4. Перед насосом 2 в нефть закачивают реагент-деэмульгатор II. В теплообменнике 3 и трубчатой печи 4 нефтяная эмульсия подогревается, и в процессе ее турбулентного перемешивания в насосе и при движении по трубному змеевику в печи происходит доведение реагента-деэмульгатора до капель пластовой воды и разрушение бронирующих слоев асфальтосмолистых веществ. Нагрев в трубчатой печи осуществляется при необходимости нагрева нефтяной эмульсии до температуры выше 120 °С (при повышенном давлении, чтобы не допустить вскипания воды). При меньших температурах нагрева вместо трубчатой печи 4 можно использовать пароподогреватель.  Оптимальной температурой нагрева считается такая, при которой кинематическая вязкость нефтяной эмульсии составляет 4 * 10-6 м2/с. Неустойчивая эмульсия из трубчатой печи 4 поступает в отстойник 5, где расслаивается на нефть и воду. Обезвоженная нефть выводится сверху из отстойника 5, проходит через теплообменник 3, где отдает часть тепла поступающей на деэмульсацию сырой нефти и поступает в резервуар 6, из которого товарная нефть III насосом откачивается в магистральный нефтепровод. Отделившаяся в отстойнике 5 пластовая вода IV направляется на установку по подготовке сточных вод. Сырьевой резервуар 1 может работать как резервуар с предварительным сбросом воды. В этом случае часть горячей воды, выходящей из отстойника 5 и содержащей реагент-деэмульгатор, подается в поток сырой нефти перед резервуаром 1 (пунктирная линия, рис.1). В этом случае резервуар 1 оборудуют распределительным маточником и переливной трубой. В резервуаре поддерживается слой воды, так что поступающая нефтяная эмульсия распределенным потоком проходит через толщу воды, что способствует более полному отделению свободной воды из нефтяной эмульсии. Отделившаяся в резервуаре с предварительным сбросом вода насосом откачивается на установку по подготовке сточных вод. |