Госник. 1. Устройство и принцип работы турбобура. Характеристика турбобурдолотозабой. Определение момента затяжки деталей

Скачать 6.78 Mb. Скачать 6.78 Mb.

|

|

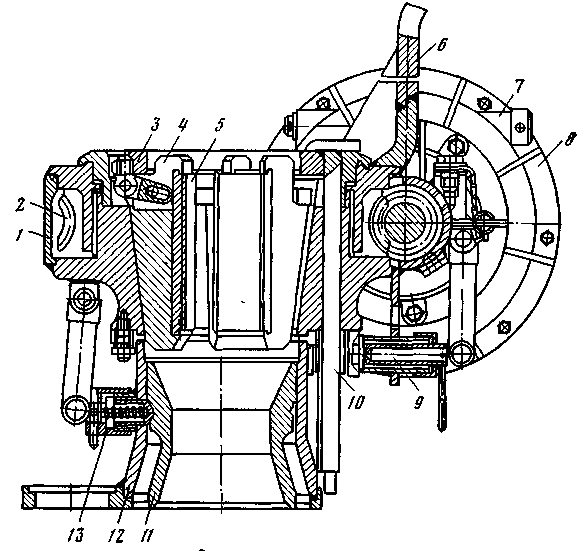

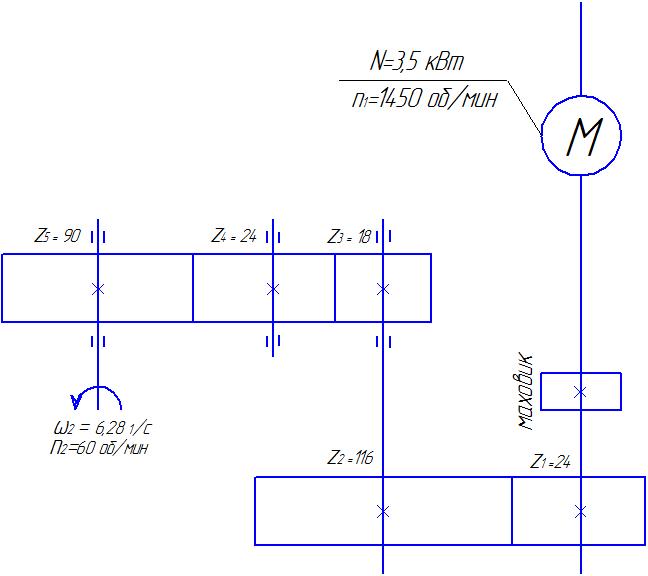

Кинематическая схема должна обеспечивать проведение следующих операций: СПО труб и штанг, Спуск и подъем инструмента при очистке скважины, Подъем и спуск инструмента при разбуривании песчаных и цементных пробок, Приведение в действие ротора при бурении, Спуск и подъем желонки (труб), Проведение ловильных работ, Перемещение тяжести на поверхности и проведение вспомогательных операций при помощи дополнительных катушек на лебедке. Конструктивные требования, предъявляемые к агрегатам: Конструкция лебедок и мачт должна обеспечивать возможность их размещения на транспортной базе. Скорости подъема груза должны регулироваться в широком диапазоне. Основные узлы должны быть монтажеспособными и ремонтоспособными. Лебедки должны иметь надежную тормозную систему механического и гидравлического действия. Барабаны лебедок должны быть оборудованы храповым механизмом. Лебедки от привода должны включаться при помощи фрикционных муфт. Емкость и конструкция барабана лебедки должна обеспечивать наматывание каната до 2000 м различного диаметра. Все точки трения должны легко и быстро смазываться. Лебедка должна иметь шпилевую катушку. Управление подъемников должно осуществляться с общего пульта. Коробка скоростей должна иметь устройство против самовключения. Вышка или мачта должна надвигаться и подниматься автоматически. Расположение центра подъемника должно обеспечивать его устойчивость при перемещении по дороге с углом наклона не более 200. Детали и узлы подъемника должны быть максимально унифицированы. Транспортируемое оборудование и инструмент необходимо компактно разместить на транспортной базе. Вышка или мачта не должны ухудшать проходимость и маневренность подъемника. Конструкция агрегата должна обеспечивать его быстрый монтаж и демонтаж на скважине. Мощность двигателя подъемника, необходимая для подъема груза (колонна труб + вес подвижных частей талевой системы):  , ,  , ,  где N — мощность двигателя подъемника в Вт; р — вес подни маемого груза и подвижных частей талевой системы в Н; т — масса груза в кг; g — ускорение свободного падения, в расчетах можно принимать g=10 м/с2); v — скорость подъема крюка в м/с, D — диаметр барабана лебедки с навитым ка натом в м.; n — частота вращения барабана лебедки в об/мин; а — число струи оснастки) ; — к. п. д. установки, равный произ ведению К. п. д. отдельных узлов и кинематических пар подъемника и талевой системы к. п. д. одной пары шестерен 0,97; (цепной передачи — 0,96; одного вращающегося шкива талевой систе мы +0,96— 0,97). Величина поднимаемого груза при подъеме труб уменьшается с каждой поднимаемой трубой. Чтобы сохранить условие N=const, необходимо с каждой отвинчиваемой трубой (коленом) увеличивать соответственно и скорость подъема v, т. е. теоретически иметь ко робку скоростей с соответствующими передачами. Число передач равно числу поднимаемых из скважины труб. На практике правильное использование мощности и скоростей подъемника достигается такой оснасткой талевой системы, при ко торой при наибольшей нагрузке на крюк данную полную колонну труб можно было бы поднимать на первой скорости подъемника. Переход на следующую высшую скорость осуществляется тогда, когда двигатель подъемника будет способен преодолеть оставшуюся нагрузку на этой высшей скорости. При такой системе работы в процессе подъема используются все скорости подъемника и продолжительность подъема труб будет минимальной. 41. Основное оборудование, применяемое при гидроразрыве пласта (ГРП) и требования, предъявляемые к оборудованию. Расчет основных параметров гидравлического разрыва пластов. Насосные агрегаты и комплектность. Достоинства и недостатки. Техническая характеристика. Используются насосные агрегаты ЦА-320М – цементировочный агрегат, 2АН-500 – насосный агрегат, 4АН-700, АНФ-700. ЦА-320М смонтирован на автомашине КрАЗ257.В его комплект входят: силовая установка с двигателем N=300 кВт два горизонтальных трехцилиндровых поршневых насосов двойного действия (9Т) турбопередача ТП-1-300 двухскоростной редуктор два водопадающих шестеренчатых насоса монифольды высокого и низкого давления (трубы) бак-емкость объемом 6,4 м3 Кинематическая схема ЦА-320М  1-двигатель N=300 кВт 1-двигатель N=300 кВт2-насосы 9Т 3-турбопередача 4-редуктор 5-цепная передача 6-двигатель автомобиля 7-коробка отбора мощностей автомобиля 8-шестеренчатый насос Техническая характеристика: Q9Т=3…23 л/с Рmax шестерен = 1,5 Мпа Qшестер= 13 л/с Р9Т = 4…32 МПа Недостаток:не пригодность для ГРП в скважине глубиной более 2000 м 4АН-700 для проведения ГРП с давлением до 70 МПа. Смонтирована на автомобиле КрАЗ 257 и сотоит: Силовой блок 4УС-800 Коробка передач Трехплунжерный насос одинарного действия 4Р-700 Манифольды Станция управления Силовая установка 4УС-800 состоит из дизеля с многодисковой фрикционной муфтой сцепления, центробежного вентилятора, систем питания, охлаждения, смазки и других узлов. В качестве двигателя используется V-образный двенадцати цилиндровый четырехтактный дизель с непосредственным впрыском топлива и турбонадувом. Максимальная мощность двигателя 588 кВт. Коробка скоростей 3КП – четырехступенчатая. Насос 4Р-700 – трех плунжерный горизонтальный одинарного действия. Его конструкция предусматривает работу с плунжерами диаметров 100 или 120 мм. При этом максимальная подача составляет 22 л/с при давлении 21 МПа, а минимальная подача 6,3 л/с при 70 МПа. Приемная линия насоса оборудована выводами с обеих сторон установки, напорная линия - предохранительным клапаном. Управление установкой централизованное с постав управления, располагается в кабине автомобиля. Установка насосная УНБ1-16063. Предназначена для нагнетания различных неагрессивных жидкостей при цементировании, гидравлическом разрыве пла стов, гидропескоструйной перфорации, промывке песчаных про бок и других промывочно-продавочных работах в нефтяных и газовых скважинах, расположенных в умеренных и холодных макроклиматических районах. Установка состоит из водоподающего блока, коробки от бора мощности, карданного вала, плунжерного насоса высокого давления, манифольда, мерного бака. Все оборудование закреп лено на общей монтажной раме. Привод установки — от раздаточной коробки автомобиля че рез коробку отбора мощности и карданный вал. Трехплунжерный насос высокого давления с навесным двух ступенчатым редуктором укомплектован сменными плунжерами четырех типоразмеров. Водоподающий блок состоит из силовой установки на базе двигателя автомобиля ГАЗ-52А и центробежного секционного насоса. Водоподающий насос укомплектован системой продувки вы хлопными газами двигателя для удаления жидкости из насоса после окончания работы при минусовых температурах и про грева насоса. Техническая характеристика приведена ниже. Монтажная база: шасси автомоби ля КрАЗ-250 Номинальная полезная мощность, кВт ......... 110 Наибольшее давление нагнетания, МПа ........ 63 Наибольшая идеальная подача, дм3/с ......... 22,8 Насос высокого давления Тип ......................... 14Т2 Диаметр сменных плунжеров ............. 90; 110; 125; 140 Длина хода плунжера, мм ............... 160 Наибольшее число двойных ходов в минуту ...... 175 Передаточное число приводной части .......... 14,56 Водоподающий насос Тип ......................... ЦНС38-154 Наибольшее давление, МПа .............. 1,54 Наибольшая подача, дм3/с ............... 10,5 Вместимость мерного бака, м3 ............. 5 Условный проход трубопроводов манифольдов, м: приемного ..................... 100 нагнетательного ................... 50 Вспомогательный трубопровод: условный проход, мм ................ 50 общая длина, м ................... 23,5 Габаритные размеры, мм ................ 990025003700 Масса установки, кг .................. 16415 Установка насосная УНБ1-400400. Предназначена для нагнетания различных неагрессивных жидкостей при цементировании, гидравлическом разрыве пла стов, гидропескоструйной перфорации, промывке песчаных про бок и других промывочно-продавочных работах в нефтяных и газовых скважинах, расположенных в умеренном и холодном макроклиматических районах. Установка представляет собой технологическое оборудова ние, смонтированное на шасси автомобиля, и состоит из плун жерного насоса высокого давления с одноступенчатым редукто ром с приводом от двигателя В2-500АВ-СЗ через коробку пере дач типа 4КПМ, водоподающего насоса с приводом от тягового двигателя автомобиля КрАЗ-250 через коробку отбора мощ ности, мерного бака, манифольда, вспомогательного трубопро вода (рис.). Управление установкой—ручное с пульта оператора на раме установки. Техническая характеристика установки приведена ниже. Монтажная база .................... Шасси автомо биля КрАЗ-250 Номинальная полезная мощность, кВт ......... 278 Наибольшее давление нагнетания, МПа ........ 40 Наибольшая идеальная подача, дм3/с .......... 37,0 Насос высокого давления Тип ......................... 14Т1 Диаметр сменных плунжеров, мм ........... 110; 125; 140 Длина хода плунжера, мм ............... 160 Наибольшее число двойных ходов плунжера в минуту . . . 250 Передаточное число приводной части .......... 4,04 Водоподающий насос Тип ......................... ЦНС60-198 Наибольшее давление, МПа .............. 1,98 Наибольшая подача, дм3/с ............... 16,6 Вместимость мерного бака, м3 ............. 5,5 Условный проход трубопроводов манифольда, мм: всасывающего .................... 100 нагнетательного ................... 50 Вспомогательный трубопровод: условный проход, мм ................ 50 общая длина, м ................... 28 Габаритные размеры, мм ............... .1055025003340 Масса установки, кг .................. 20450 Основные требования к оборудованию:

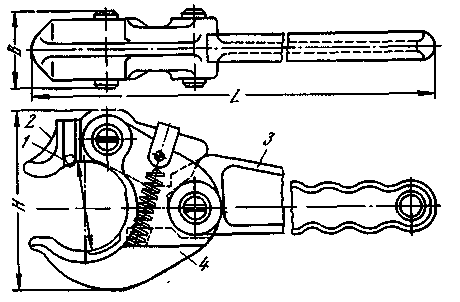

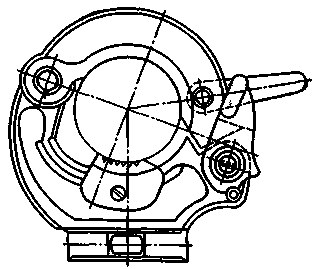

Определение давления разрыва (давление, при котором происходит расщепление пласта)  , , - плотность жидкости разрыва, кг/м3 Н – глубина скважины, м k – коэффициент запаса, k=1,5…2 Определение возможности использования ГРП через эксплуатационную колонну. 1.Определяем допустимое устьевое давление  DH – наружный диаметр эксплуатационной колонны DВ – внутренний диаметр эксплуатационной колонны k=1,5 – коэффициент запаса прочности Pпл. – пластовое давление - относительная плотность жидкости разрыва пласта h – потери напора на трение при движение в эксплуатационной колонне L – длина эксплуатационной колонны 2. Определяем допустимое устьевое давление в зависимости от прочности резьбы верхней части колонны труб с учетом страгивающего усилия.  Рстр. – страгивающее усилие G – натяжение при посадке колонны DВ – внутренний диаметр эксплуатационной колонны Таким образом, получаем два значения устьевого значения, из которых для дальнейшего расчета выбирается наименьшее. 2.3. Определяем забойное давление с учетом выбранного устьевого давления  Если полученное Рзаб Рр , то ГРП можно осуществить через обсадную колонну без нарушения её прочности. Если Рзаб < Рр , то ГРП необходимо провести через колонну НКТ. Допустимое внутренне давление для колонны НКТ по формуле Барлоу:  - толщина стенки трубы, мм Т – предел текучести НКТ, МПа dH – наружный диаметр НКТ, мм k=2 – коэффициент запаса прочности 42. Механизм и инструмент для свинчивания и развинчивания насосно-компрессорных труб (НКТ) и штанг. Кинематические схемы и характеристики механических ключей и их комплектующих инстру-ментов. Автомат предназначен для механизации свинчивания и развинчивания, а также для автоматизации операций по захвату, удержанию на весу, освобождению и центрированию колонны насосно-компрессорных труб. 1 — корпус автомата; 2 — червячное колесо; 3 — клиновая подвеска; 4 — кор пус клина; 5 — плашка; 6 — водило; 7 — вал вилки включения маховика; 8 — электропривод; 9 — ось балансира; 10 — направляющая клиновой под вески; 11 — центратор; 12 — пьедестал центратора; 13 — фиксатор центратора Автомат состоит из блоков: автомата, клиновой подвески, центратора, балансира с грузом и электропривода с переключателем. Блок автомата представляет собой корпус клинового спайдера с червячным редуктором и водилом, передающим вращающее уси лие трубному ключу. Редуктор защищен кожухом, представляющим собой масляную ванну. Блок клиновой подвески состоит из направляющей с кольцевым направлением и трех шарнирно подвешенных клиньев. Для 48-, 60- и 73-мм труб клинья представляют собой корпус и сменные плашки, закрепленные в корпусе шплинтами; для 89- и 114-мм труб клинья— монолитные.  Основными узлами блока центратора для 48-, 60-, 73- и 89-мм труб являются пьедестал, фиксатор и втулки. Центратор способст вует быстрому переходу к работе с трубами другого диаметра. Для насосно-компрессорных труб диаметрами 48, 60, 73 и 89 мм втулки центратора изготовляют с гладкими концами; для труб диаметром 73 мм — высаженными концами. Втулку закладывают сверху на борт пьедестала и при подъеме труб с муфтами удерживают фик сатором. Для 114-мм труб применяют специальный центратор, вкла дыш которого имеет форму колодки. Центраторы автоматически центрируют колонну труб относительно автомата в процессе их спуска или подъема. Блок балансира представляет собой балансир с надетым на него грузом. Для перемещения клиновой подвески вверх — вниз балансир на время работы соединяют с блоком автомата. Блок электропривода ПЭИ-ВБ с переключателем имеет врыво-безопасное исполнение. Инерционное устройство, которым комп лектуют автомат АПР-2ВБ, представляет собой отключаемый ма ховик, установленный на валу электродвигателя и позволяющий резко увеличивать крутящий момент на водиле автомата при от-винчивании и завинчивании труб большого диаметра. На заднем щите электропривода смонтирован пускатель ПРВ-Зс в корпусе которого установлен быстродействующий реверсивный выключатель барабанного типа. Реверсирование электропривода автомата осуществляется поворотом рукоятки. Автомат можно перевозить в собранном виде или отдельными блоками. При работе с автоматом АПР-2ВБ используют элеваторы ЭГ, трубные ключи КТГ, стопорные ключи КСМ и подкладные вилки. Ключ трубный КТГ предназначен для передачи крутящего мо мента с водила автомата на трубу и состоит из рукоятки и створки, шарнирно соединенных с челюстью при помощи пальцев. При надевании ключа на трубу створка поворачивается вокруг пальца И под действием пружины плотно прижимается сухарем к трубе.  1- сухарь; 2 – створка; 3 – рукоятка; 4 – челюсть. Ключ стопорный КСМ предназначен для удержания колонны труб от проворачивания при отвинчивании или завинчивании трубы. Ключ состоит из челюстей, соединенных шарнирно при помощи пальца,двух защелок и сухаря. Под воздействием пружины одна за щелка замыкает ключ при его насаживании на трубу, вто рая — предотвращает самоот крывание ключа.  Эксцентричная расточка внутренней поверхности челю сти обеспечивает заклинивание сухаря между трубой и че люстью, чем обеспечивает зах ват.  При ручном свинчивании и развинчивании насосно-компрессорных труб применяют цепные и шарнирные ключи. Шарнирные ключи имеют ряд преимуществ перед цепными: они легче, удобно надеваются и снимаются с трубы, не повреждают ее. 43. Скважинные уплотнители (пакеры). Классификация пакеров. Конструктивные схемы механических и гидравлических пакеров и их характеристика. Предназначены для уплотнения кольцевого пространства и разобщения отдельных горизонтов нефтяных и газовых скважин. Они работают в условиях воздействия высоких перепадов давлений, больших механичес ких нагрузок и в различных термических и коррозионных средах. Поэтому конструкции пакеров должны обеспечивать эффективную и надежную работу в условиях эксплуатации. |