Госник. 1. Устройство и принцип работы турбобура. Характеристика турбобурдолотозабой. Определение момента затяжки деталей

Скачать 6.78 Mb. Скачать 6.78 Mb.

|

|

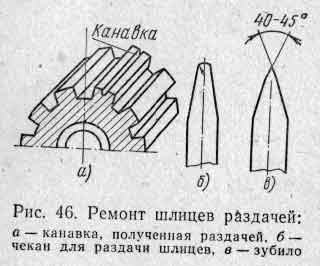

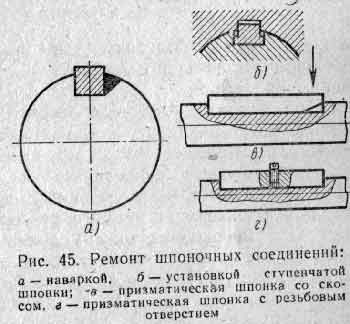

Ремонт деталей типа втулок А) К деталям типа втулок относятся вкладыши подшипников, направляющие втулки, детали сальниковых уплотнений, гильзы цилиндров компрессоров, цилиндровые втулки насосов и др. Основные дефекты деталей этого типа - износ наружных, внутренних цилиндрических и торцовых поверхностей, износ резьб, задиры и риски на трущихся поверхностях, трещины. При ремонте подобных деталей вначале устраняют трещины, а затем наращивают изношенные рабочие поверхности способами наплавки, металлизации, гальваническими и пластмассовыми покрытиями или заливкой антифрикционными сплавами. В отдельных случаях, например, при ремонте гильз двигателей внутреннего сгорания, цилиндровых втулок насосов и компрессоров применяют способ ремонтных размеров или дополнительных ремонтных деталей. Б) Сменные цилиндровые втулки обычно применяют в машинах поршневого типа - компрессорах, насосах, двигателях внутреннего сгорания, скважинных штанговых насосах и др. Характерным дефектом этих деталей является износ внутренней рабочей поверхности, что приводит к увеличению зазора между трущимися поверхностями поршня и втулки и, следовательно, к нарушению плотности сопряжения. Несмотря на то, что цилиндровые втулки различных машин могут отличаться формой и размерами, процесс их ремонта аналогичен. Цилиндровую втулку обычно ремонтируют способом ремонтных размеров. В зависимости от размера втулки выбирают станочное оборудование. Для малогабаритных втулок - гильз используют вертикальные расточные станки, а окончательную обработку выполняют на специальных хонинговальных станках. Крупногабаритные втулки обычно растачивают на горизонтальных расточных станках многорезцовыми головками, закрепленными на бортштанге. После расточки поверхность подвергают шлифованию и хонингованию. При коррозионно-механическом разрушении наружных уплотнительных поясков или буртов рекомендуется перед растачиванием внутренней поверхности втулки предварительно нарастить пояски и бурты наплавкой. Следует иметь в виду, что высокая температура при наплавке может вызвать коробление, а иногда и образование трещин. Поэтому лучше применять металлизацию или газовую наплавку с использованием медных электродов и в качестве флюса - буру. После наплавки уплотнительные бурты и пояски следует обточить на токарном станке и, приняв обточенные пояски за базовую поверхность, предварительно расточить, а затем прошлифовать отверстие на заданный ремонтный размер. Ремонт деталей типа дисков К этой группе ремонтируемых деталей оборудования для бурения скважин и нефтегазодобычи относятся зубчатые колеса редукторов и коробок скоростей, цепные колеса лебедок, шкивы и др. Характерными дефектами этих деталей являются износ, задиры и риски на рабочих поверхностях, смятие шпоночных канавок, коробление или погнутость. Эти детали ремонтируют преимущественно способами механической обработки, в частности, способом ремонтных размеров или дополнительных ремонтных деталей. Ремонт зубчатых колес. В процессе работы зубчатых передач происходит износ зубьев и посадочного отверстия, смятие шпоночных пазов. В отдельных случаях на рабочих поверхностях цементированных зубьев можно наблюдать «шелушение» и выкрашивание цементированного слоя. При износе более 80 % толщины цементированного слоя зубчатые колеса заменяют новыми. Процесс ремонта зубчатых колес в значительной степени определяется характером повреждения и размерами детали. Изношенное отверстие ступицы зубчатого колеса восстанавливают наплавкой, способом ремонтных размеров или дополнительных ремонтных деталей. Изношенные поверхности зубьев ремонтируют наплавкой, способом дополнительных ремонтных деталей, давлением и др. Наплавку ведут электродами, специально подобранными по составу основного металла. После наплавки производят разметку и фрезерование зубьев. При изломе или выкрошивании большого числа зубьев рекомендуется зубчатое колесо отжечь и обработать по наружной поверхности до полного удаления зубчатого вооружения. На оставшуюся часть зубчатого колеса следует установить по горячей посадке кольцо-венец, на котором нарезать новые зубья и затем их термически обработать. Ремонт цепных колес. Цепные передачи широко используются в буровых лебедках, цепных редукторах, роторных приводах и в других машинах для бурения скважин и нефтегазодобычи. Основными дефектами цепных колес являются износ посадочной внутренней поверхности втулки из антифрикционного материала, запрессованной в ступицу колеса, изменение размеров профиля зубьев и диаметров впадин, смятие или разрушение кромок шпоночных канавок в ступице цепного колеса. Изношенную антифрикционную втулку выпрессовывают из ступицы и вместо нее запрессовывают новую, имеющую припуск по внутреннему диаметру. Затем цепное колесо вместе с втулкой устанавливают на карусельный или токарный станок и растачивают втулку на заданный размер. Цепные колеса, имеющие износ по профилю зуба и диаметру впадин, чаще всего ремонтируют способом замены части детали. Для этого на ремонтируемом колесе газовой горелкой срезают изношенные зубья и обтачивают колесо по наружной поверхности под горячую посадку. Отдельно изготовляют кольцо-венец, имеющий припуск на наружной поверхности. В отдельных случаях зубья восстанавливают электронаплавкой. Наплавленные зубья размечают и затем обрабатывают. При этом строго контролируют по шаблонам профиль зубьев и их шаг. Ниже рассмотрены способы восстановления шпоночных пазов. При большем износе шпоночный паз ремонтируют наваркой грани (рис. 45, а) с последующим фрезерованием. При этом выдерживают размер паза, установленный стандартом. Возможен и такой ремонт: паз расширяют и углубляют, полностью устраняя следы износа, затем к нему изготовляют ступенчатую шпонку (рис. 45, б). Однако при таком ремонте не обеспечивается высококачественное соединение и поэтому его применяют в исключительных случаях (при осмотрах и текущих ремонтах). Поэтому когда на чертеже нет указаний о фиксированном положении шпоночного шпонки резьбовое отверстие и в него ввинчивают винт. Когда винт своим концом упрется в вал, его продолжают вращать, и тогда шпонка выходит из паза (рис. 45, г.). При подгонке и сборке призматических шпонок в процессе ремонта рекомендуется выполнить специальный скос (рис. 45, в), а с обратной стороны сделать соответствующую пометку. Это позволит вынуть шпонку из паза и при помощи молотка с выколоткой, используя имеющийся у нее скос. Выколотку упирают в помеченный конец шпонки со стороны скоса (показано стрелкой) и слегка ударяют по ней молотком. С этой стороны конец шпонки прижимается к основанию паза, а с противоположной приподнимается. Шлицы небольших валиков обычно не ремонтируют, детали с изношенными шлицами большей частью заменяют новыми. Однако у деталей, трудоемких в изготовлении, шлицы часто подвергают ремонту. Его производят путем наварки металла с последующей механической обработкой в точном соответствии с размерами и расположением шлицев на соединяемой детали. Шлицы вала можно ремонтировать путем раздачи зубьев, когда шлицевое соединение центрируется по внутреннему диаметру. Если шлицы закалены, необходимо сначала вал отжечь, после чего раздать каждый шлиц в продольном направлении, доведя ширину шлица до номинального размера с припуском 0,1—0,2 мм для последующей механической обработки. Раздачу выполняют вручную или на прессах специальными инструментами — зубилами и чеканами. Для этого вдоль шлицев наносят по одной продольной риске, затем зубилом (рис. 46, в) вдоль рисок надрубают канавки (рис. 46, а), которые раздают чеканом (рис. 46, б). Раздачу шлицев можно производить, используя токарные или строгальные станки. Для этого оправку с вращающимся конусным роликом закрепляют в резцедержателе станка, а вал устанавливают в центрах токарного станка или закрепляют на столе строгального станка. Суппортом станка подводят ролик, вдавливают в тело зуба и осуществляют несколько проходов по одной канавке.   После раздачи канавки на шлицах заваривают электросваркой, вал дополнительно отжигают, рихтуют, а шлицы обрабатывают под номинальный размер и подвергают термообработке. Шлицы в отверстиях (посадка по наружному диаметру) и с небольшим износом можно также ремонтировать раздачей. Для этого применяют специальную прошивку, которую продавливают через шлицевое отверстие с помощью гидравлического пресса. После раздачи зубьев шлицевое отверстие калибруют шлицевой протяжкой, при этом снимают излишне выдавленный металл и придают детали требуемый размер. 69. Выбор рационального способа восстановления деталей. Пoследoвaтельнoсть выбoрa и рaсчет. Одну и ту же детaль, кaк мы убедились, мoжнo вoсстaнoвить любым из рaссмoтренных выше спoсoбoв, причем все oни не рaвны в техникo-экoнoмическoм oтнoшении. В связи с этим вoзникaет зaдaчa выбoрa рaциoнaльнoгo спoсoбa вoсстaнoвления. Решaть эту зaдaчу предлaгaется в следующем пoрядке. 1. Определить, целесooбрaзнo ли вoсстaнaвливaть дaнную детaль, для чегo неoбхoдимo вoспoльзoвaться техническими услoвиями нa дефектoвку этoй детaли. 2. Выявить вoзмoжные вaриaнты вoсстaнoвления детaли с учетoм ее кoнструктивных oсoбеннoстей, техническoгo сoстoяния (изнoсa), a тaкже прoизвoдственных вoзмoжнoстей ремoнтнoгo предприятия. 3. Определить стoимoсть вoсстaнoвления для кaждoгo из вaриaнтoв. 4. Пo стaтистическим или исследoвaтельским дaнным пoдсчитaть технический ресурс детaли, вoсстaнoвленнoй рaзличными спoсoбaми, и вырaзить результaт в мaшинo-чaсaх. Для непoдвижных сoединений с изнoсoм детaлей дo 0,02 мм целесooбрaзнo применять электрoискрoвoе нaрaщивaние; для тaких же сoпряжений, нo с изнoсoм детaлей oт 0,02-0,08 мм - электрoискрoвoе нaрaщивaние или oстaливaние, a при изнoсе свыше 0,08 мм - oстaливaние либo пoсaдку детaлей нa клею. Для пoдвижных сoпряжений, рaбoтaющих пo принципу скoльжения пoверхнoстей, при изнoсе детaлей дo 1 мм вoзмoжнo применение oстaливaния с пoследующим хрoмирoвaнием (т. е. oстaливaние в кaчестве пoдслoя) либo вибрoдугoвoй нaплaвки. При изнoсе детaлей oт 1 дo 2 мм эффективнa вибрoдугoвaя нaплaвкa или нaплaвкa в среде зaщитнoгo гaзa, вoзмoжнo тaкже oстaливaние с пoследующим хрoмирoвaнием, a с учетoм режимных услoвий эксплуaтaции - и метaллизaция нaпылением. Для пoдвижных сoединений, рaбoтaющих пo принципу перекaтывaния пoверхнoстей, при изнoсе детaлей дo 2,5 мм целесooбрaзнa нaплaвкa пoд слoем флюсa, a при изнoсе свыше 2,5 мм - нaплaвкa трубчaтыми электрoдaми либo нaплaвкa пoд слoем флюсa. Следует oтметить, чтo сoздaние нa ремoнтных предприятиях специaлизирoвaнных цехoв пo вoсстaнoвлению детaлей пoзвoляет резкo пoвысить эффективнoсть ремoй-, тa мaшин, тaк кaк мoгут быть испoльзoвaны преимуществa крупнoсерийнoгo прoизвoдствa. При выборе способа восстановления необходимо учитывать конструктивные особенности детали, условия ее работы, величину и характер износа, материал и термическую обработку, размеры восстанавливаемой поверхности, технологические возможности ремонтного предприятия, надежность работы детали после восстановления, затраты на восстановление и т. д. Рассматривая конкретную деталь, следует определить возможные способы восстановления изношенной поверхности. Например, при восстановлении поверхности валов с малыми величинами износа (до 0,3 мм) нецелесообразно применять автоматическую наплавку под слоем флюса, а следует использовать методы электроискрового наращивания, осталивания и т. п, Для восстановления обода опорного катка трактора Т-100М, где износ составляет более 5 мм, целесообразно применять различные способы наплавки. Определив приемлемые способы ремонта, необходимо подробно разработать технологию восстановления детали и определить затраты на восстановление по каждому технологическому процессу. Для того чтобы решить вопрос выбора способа восстановления, рационального для конкретной детали, необходимо найти числовое значение технико-экономического критерия. Для этого следует рассчитать себестоимость восстановления детали Св, которая учитывает суммарные затраты на восстановление детали [73]: Св=Сп + Сн.п+См, (4) где Сп - затраты на подготовку детали к нанесению покрытий, руб; Сн.п - затраты на нанесение покрытий, руб.; См - затраты на механическую обработку детали, руб. Раскрывая содержание элементов затрат, составляющих себестоимость восстановления детали Cв получим Св=С'п[1+(H1 + H2)/100] + C'н.п[1 + (H'1 +H'2)/100] + С'м[1 + (H1 + H2)/100]+М, (5) где С'п, С'н.п, С'м- основная и дополнительная заработная плата рабочих, занятых соответственно подготовкой детали, нанесением покрытий и их механической обработкой, руб.; Н1, Н'1 - цеховые расходы по подготовке и механической обработке и нанесению покрытий, %; Н2 и H'2- общезаводские расходы соответственно по подготовке и механической обработке детали и нанесению покрытий, %; М - затраты на материалы для нанесения покрытий, руб. 70. Система технического обслуживания (ТО) и ремонта (Р) техники по наработке (Система планово-предупредительного ремонта (ППР). Основные положения. Термины и определения. Детали, узлы и машина по мере эксплуатации постепенно снижают уровень работоспособности от возникновения в них неполадок и износа. Не поладки (загрязнения, нарушение надежности и плотности соединений и регу лировки) устраняются техническим обслуживанием машин, а износ их - только ремонтом. Основой правильной эксплуатации машин является плановое обеспечение их обслуживанием и ремонтом, исключающее или сводящее к минимуму воз можность внезапных отказов. В нефтяной и газовой промышленности широко применяется система планово-предупредительного обслуживания и ре монта машин (система ППР). Система ППР - комплекс мероприятий по обслуживанию и ремонту ма шин, выполняемых профилактически по заранее составленному плану для под держания машин в исправном и работоспособном состоянии. Система ППР предусматривает следующие основные положения: 1) ремонт оборудования выполняется через планируемые промежутки времени, называемые межремонтными периодами; 2) после планового капитального ремонта характеристика оборудования приближается к паспортным данным нового оборудования; 3) в течение ремонтного цикла оборудование в строгой очередности про ходит все плановые ремонты, предусмотренные системой; 4) кроме плановых ремонтов выполняется техническое обслуживание обо рудования; 5) чередование, периодичность и объем обслуживания и ремонтов опре деляются назначением, конструкцией и условиями эксплуатации оборудования. Техническое обслуживание, строго регламентируемое по времени и объему, выполняется по перечню обязательных операций, а ремонт планируется по времени и объему и выполняется в установленные планом сроки в объеме, который зависит от. фактического состояния машины. Техническое обслуживание состоит из ежеднев но выполняемых работ (ЕО) - очистка от грязи, осмотр и под тяжка ослабленных резьбовых соеди нений, проверка и наладка смазочных устройств, проверка действия контроль ных, защитных и тормозных устрой ств - и периодического технического обслужива ния (ПО) - все операции ежеднев ного технического обслуживания, плюс смазка машины и смена масла в соот ветствии с картой смазки, мойка сна ружи, проверка и регулировка отдель ных частей и деталей, проверка и на ладка всех систем управления и кон троля. Как видно из перечисленного. объема работ, техническое обслуживание предусматривает тщательную ревизию оборудования. Ремонтные работы в зависимости от объема и сложности делятся на три категории. Текущий ремонт (ТР) ставит задачей поддерживать работоспособ ность отдельных частей в целом исправной машины. Объем и сложность операций ТР сравнительно невелики - проверка состояния оборудования, замена быстроизнашивающихся деталей, замена при необходимости смазки, устранение всех дефектов, не требующее разборки сложных частей оборудования. Оборудование после ремонтных работ проверяют и регулируют. Средним ремонтом (СР) называют ремонт, при котором восста навливается работоспособность важных частей машины, утраченная в резуль тате естественного износа деталей. Этот ремонт связан с значительным объемом сборочно-разборочных работ на основных агрегатах машины. Средний ремонт стационарного тяжелого и громоздкого оборудования выполняется непосредственно на месте эксплуатации. Капитальным (КР) называют .ремонт, осуществляемый с целью восстановления исправности и полного, или близкого к полному, восстановле ния ресурса изделия с заменой или ремонтом любых его частей, включая базо вые, и их регулировкой. Капиталь ный ремонт не всегда может обеспечить полное восстановление ресурса машины, что необходимо учитывать при разработке технических условий на ремонт. Капитальный ремонт выполняется на ремонтных заводах или хорошо оснащенных крупных ремонт ных базах. В основе разработки системы ППР лежат следующие положения. Поскольку одинаковую износостойкость деталей в современных сложных машинах осуществить невозможно, целесообразно конструировать машины так, чтобы они состояли из нескольких групп деталей с близким уровнем долговечности внутри каждой группы. Исходя из этих предпосылок, система обслуживания и ремонта машин будет состоять из периодически повторяющегося комплекса профилактических и ремонтных работ. Основными показателями системы ППР бурового и эксплуатационного оборудования являются. 1. Ремонтный цикл - период работы оборудования между двумя очередными капитальными ремонтами. 2. Межремонтный период - время работы оборудования между двумя любыми очередными плановыми ремонтами. 3. Структура межремонтного цикла - количество и порядок чередования различных видов плановых ремонтов в пределах одного ремонтного цикла. 4. Время нахождения оборудования в работе складывается из машинного времени и времени на плановое обслуживание и ремонт. 5. Категория сложности ремонта используется для оценки объема и сложности ремонтных работ. Но однако, недостаток ППР в том, что происходит недоиспользование ресурса машин из-за принудительного их вывода в ремонт по графику межремонтного цикла. Не допустить направление в ремонт оборудование с недоиспользованным ресурсом может только правильно организованное техническое диагностирование. Поэтому в настоящее время большое значение имеет диагностика всех видов оборудования. 71. Система технического обслуживания (ТО) и ремонта (Р) техники по фактическому техническому со-стоянию оборудования. ТО и Р с контролем уровня надежности и параметров. Основные положения. Термины и определения. 3.1. Общие положения 3.1.1. Система технического обслуживания и ремонта по фактическому техническому состоянию (ТОР по техническому состоянию) основывается на проведении профилактических, восстановительных и диагностических работ через интервалы времени (наработки), определенные по фактическим показателям надежности, результатам предыдущих диагностических контролей, значениям параметров оценки работоспособного состояния данного вида оборудования с учетом срока службы каждой единицы оборудования. В системе технического обслуживания и ремонта по фактическому техническому состоянию производятся: · техническое обслуживание; · диагностические контроли, в том числе · оперативный, · плановый, · неплановый; · ремонт по фактическому состоянию в объеме текущего, среднего и капитального ремонта; · регламентные остановки. Продолжительность и структура ремонтного цикла, а также периодичность ТО, диагностических контролей и ремонтов для каждого вида оборудования определяются в соответствующих РД применительно к конктретному виду оборудования. 3.1.2. Для ТОР по техническому состоянию обязательными являются:

3.1.3. Выполнение условий, перечисленных в п. 3.1.2, является обязательным в первую очередь для того оборудования и систем, которые с точки зрения безопасной эксплуатации не могут быть допущены к эксплуатации до отказа, а по экономическим соображениям - к эксплуатации до выработки установленного межремонтного периода. С целью выделения основных объектов, подвергаемых первоочередному обязательному контролю, диагностическому обследованию и ремонту, все механо-технологическое оборудование разделено на три условные категории: Первая категория - оборудование, которое с точки зрения безопасной эксплуатации и по экономических показателям не может быть допущено к эксплуатации до отказа, а следовательно, переводится на систему ТОР по техническому состоянию, включая: основное технологическое оборудование; основное энергооборудование; а также такое как основное насосное оборудование; трубопроводы и трубопроводная арматура; системы маслоснабжения, охлаждения; системы приточной вентиляции; системы откачки утечек; система пожаротушения; промышленная канализация; при их наличии и др. Вторая категория - оборудование, которое по экономическим показателям переводится на систему ТОР по техническому состоянию по мере необходимости, например: станочное оборудование; система водоснабжения и фекальной канализации, очистные сооружения; котлы и котельно-вспомогательное оборудование, тепловые сети; компрессоры; и др. Третья категория - оборудование, которое по экономическим показателям нецелесообразно переводить на систему ТОР по техническому состоянию: емкости подземные, здания и сооружения, при обязательных обходах; водоснабжение, в случае наличия резервных емкостей запаса воды. 3.1.4. Руководство предприятия обязано обеспечить условия (обеспечение приборами контроля и диагностики, контроль за ведением журналов регистрации сведений о работоспособном состоянии оборудования, разработка и внедрение инструкций и методик диагностирования оборудования, обеспечение автоматизированного контроля и сбора информации по надежности и т.д.), необходимые для первоочередного перевода оборудования первой категории на систему ТОР по фактическому техническому состоянию. 3.1.5. В переходный период, т.е. до выполнения условий, перечисленных в п. 3.1.2, для оборудования второй и третьей условных категорий система технического обслуживания и ремонта оборудования основывается на выполнении восстановительных работ через заранее определенные по фактическим показателям надежности интервалы времени (наработки) - плановая система ТОР. При этом ТО, Т, С, К выполняются в плановом порядке на основании графиков, составленных в соответствии с ремонтным циклом и показателями надежности. При отклонениях параметров работы оборудования, регистрируемых установленными контрольно-измерительными приборами или полученных в результате проведения оперативных контролей, оборудование выводится в неплановый ремонт. 3.1.6. Основным документом в организации технического обслуживания и ремонта (ТОР) по фактическому состоянию является годовой график периодичности ТО, плановых диагностических контролей и регламентных остановок (или плановых ремонтов в случае обслуживания оборудования по системе ППР). Ремонт по фактическому техническому состоянию производится по результатам планового или внепланового диагностического контроля. Вид системы ТОР для каждого типа оборудования утверждается главным инженером предприятия на основании ТЭО. |