Госник. 1. Устройство и принцип работы турбобура. Характеристика турбобурдолотозабой. Определение момента затяжки деталей

Скачать 6.78 Mb. Скачать 6.78 Mb.

|

|

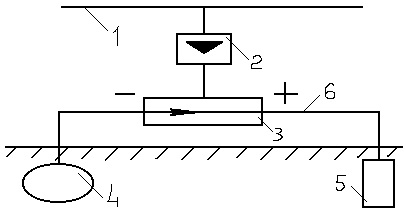

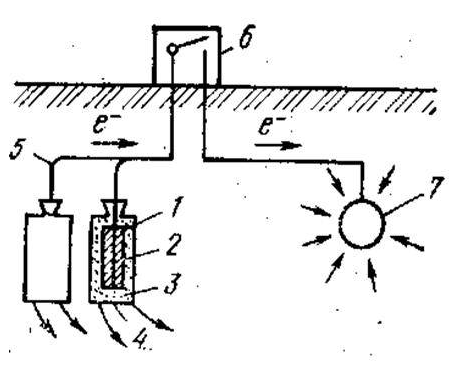

Метод технического обслуживания и ремонта по состоянию с контролем уровня надежности- это метод, при котором для однотипных изделий устанавливается уровень безотказности. При контроле уровня надежности оперативно обрабатывается информация по эксплуатации изделий с цель» определения объема ремонтных работ и технического обслуживания. Техническое обслуживание и ремонт по состоянию с контролем уровня надежности Усложнение конструкция систем и агрегатов оборудования приводит к увеличению разнообразия входящих в них элементов, отличавшихся по характеру протекающих в них физико-химических процессов, величине нагрузок, надежности. Можно выделить целую группу агрегатов для различных систем оборудования, которые при эксплуатации до определенной наработки не подвержены износу и старение и техническое состояние которых целесообразно оценивать характеристиками надежности. Таким методом является метод технического обслуживания по состоянию с контролем уровня надежности, представляющий способ оперативного управления уровнем надежности на основе получаемой при эксплуатации информации о надежности совокупности однотипных элементов. Практическое применение метода технического обслуживания к ремонта по состоянию с контролем уровня надежности позволяет снизить затраты на эксплуатацию. Организация ремонта с контролем уровня надежности ЭДЗ предполагает решение ряда организационных и технических задач: организацию системы постоянного оперативного сбора и обработки информации о надежности, позволяющей фиксировать фактический уровень надежности эксплуатируемых агрегатов и данные об отказах (причины появления, место появления, последствия). Информация должна быть сосредоточена на базовых предприятиях и собираться постоянно на протяжении всего периода эксплуатации агрегата с применением метода технического обслуживания и ремонта по состоянию с контролей уровня надежности; разработку метода установления верхнего допустимого уровня надежности; организацию оперативного сравнения фактического уровня надежности с допустимым и анализа последствий, что выполнимо при наличии ЭВМ и персонала, способного вести контроль уровня надежности и оперативный анализа, владеющего математическим аппаратом для определения периодичности технического обслуживания и ремонта по достигнутому уровню фактической надежности в случае перевода агрегате на другие методы. эксплуатации оборудования с контролем уровня надежности и разработки мероприятий по поддержание уровня надежности совокупности однотипных агрегатов. Такими мероприятиями могут явиться назначение дополнительных работ по техническому обслуживанию и ремонту; изменение периодичности контроля надежности; изменение условий эксплуатации; выполнение конструкторских доработок; временный переход на метод эксплуатации по наработке. Применение метода технического обслуживания и ремонта по состоянию с контролем уровня надежности для агрегатов производится с учетом эксплуатационных свойств, характеристик надежности, а также возможности организационного выполнения поставленных задач. Область применения метода ограничивают агрегатами, для которых отказы не влияют на безопасность персонала; имеет место 'экспоненциальное распределение вероятности безотказной работы; надежность агрегата позволяет обеспечить выполнение требований по выполнению задания и экономической эффективности процесса, взаимозаменяемость; затраты на эксплуатацию с контролем уровня надежности не превышают затраты на планово-профилактическое техническое обслуживание и ремонт. 72. Сбор и обработка статистической информации для расчета показателей надежности. Для буровых и нефтегазопромысловых машин очень характерно рассеивание хначений показателей надежности. Наряду с особенностями конструкции машин, технологии их изготовления большое влияние на разброс показателей надежности оказывают условия эксплуатации техники. Под условиями эксплуатации понимаются климатические условия, квалификация обслуживающего персонала, состояние ремонтной базы, режим работы, особенности хранения оборудования, обеспеченность запчастями, гсм и прочим. На глубинное оборудование значительное влияние оказывает угол искривления скважины, в которой эксплуатируется оборудование, ее глубина, физико-химические свойства среды. Очень специфичны и разнообразны нагрузки, действующие на буровые и нефтегазопромысловые машины. В связи с этим статистическая информация должна отражать особенности режимов работы и условий эксплуатации машин. Учитывая рассеивание информации о надежности, следует установить необходимое количество машин, над которыми нужно взять наблюдение как при сборе сведений при эксплуатации оборудования в реальных условиях, так и при проведении специальных исследований. Обработка статистической информации о надежности ведется в следующей последовательности: 1. Анализ статистического материалов и построение статистического ряда информации 2. Расчет парметров статистического распределения 3. Оценка резко выделяющихся данных 4. Построение эмпирической кривой плотности распределения показателя надежности. 5. Выбор теоретического закона распределения 6. Проверка гипотезы о соответствии эмперического и теоретического распрелений с помощью критериев согласия. 7. Определение доверительных границ показателей надежности. 73. Коррозионное разрушения деталей и узлов. Механизм образования коррозии, методы защиты обору-дования от коррозии. Коррозия - разъедание, процесс химического или электро-хим. Разъедания металлов и сплавов. Коррозия начинается с поверхности металла и распространяется в глубь при этом метал может полностью или частично растворится. Так же может образовываться осадки в виде оксидов и гидрооксидов, ржавчина, окалина. Ржавчина - слой частично гидротированных оксидов железа образующихся на поверхности мет. под воздействием кислорода или влаги. Окалина - толстый слой высоко температурного окисления стали при взаимодействие с кислородом но без влаги. Коррозия - процесс который протекает на границе раздела двух фаз металл, окружающая среда. По мех.протеканию различают: хим. и электро-хим. По условиям протекания: атмосферную, грунтовую, газовую, кавитационную, щелевую, контактную, структурную. По характеру: общую, неравномерную, избирательный Методы защиты: 1.правильный выбор; 2.обработка кор. среды (ингибиторы); 3. рациональное конструирование; 4. защитное покрытие; Методы защиты оборудования от действия коррозии. Ингибитором коррозии или замедлителем называют вещества неорганич. происхождения , которые вводят в небольшых количествах в агрессивную среду для торможения кор-о процесса. Нефт. и газовая промыш-ть наиболее крупный обьект для применения ингибиторов кор. Для добычи, сбора и транспортировки огромных объмов жидкости и газообр. Продуктов исп-ся весьма значительная по протяженности и металлоёмкости сеть трубопроводов, а так же большое количество ёмкостей. Из существующих средств защиты ингибиторы наиболее эффективны: 1. их можно применять на более поздней стадии нефт. мест-ий, что яв-ся экон. выгодно. 2. Ингибиторы м/т быть поданы в агрессивную среду в любом месте 3. При введении ингиб-в в начале транп-о дв-я нефти они вместе с ней проникают во все подлеж-е защите места, включая и магистральные трубопроводы. Меры по борьбе с кор-ей прих-ся осущ-ть, когда местор-е уже обустроено и оборуд-е, и коммун-и нах-ся в экспл-и. Характер технологических процессов при добыче н. г. таков, что здесь созд-ся условия для применения почти всех типов ингибиторов. При бурении скважин с исп-м щёлочных промывочных жидкостей ингибиторы щел. Коррозии. Предотвращение аварийных процессов (85-90 %) падает на долю ингибиторов для нейтральных сред. Значительно в меньшей степени в нефтяной промышленности исп-т ингибиторы кислотной и щелочной коррозии. Ингибиторы бывают: 1. Органические и неорганические 2.В зависимости от PH среды: кислотные, щёлочные и нейтральные 3.В зависимости от условий в кот. они применяются: Летучие и ингибит. для растворов. 4.По мех-у действия : анодные, катодные и смешанного действия. Технологические методы защиты от коррозии НПО. Комплекс технологических мероприятий по предотвращению коррозии внутренних и внешних поверхностей ОК сводится к следующему: Во всех случаях, когда ОК пересекает агрессивные водоносные горизонты. Тщательно цементируется затрубное пространство до устья скважины. Для этого используется цемент высокого качества (тампонажный-700). Применяются специальные буферные жидкости с высоким PH, или добавляют реагенты с растворенным в воде кислородом. При этом тщательно контролируется качество тампонажных работ. При обнаружении перетока воды из одного горизонта в другой принимают методы его ликвидации.  Защита внутренней поверхности ОК при добыче сильно агрессивной нефти сводится к мероприятиям, предотвращающим воздействия большого давления газовой среды в межтрубном пространстве. С этой целью в скважине ставят пакер или заполняют надпакерное пространство неагрессивной нефтью. Колонна должна быть герметична и в резьбовых соединениях применяют смазки (герметики). В скважинах где межтрубное пространство заполнено агрессивной жидкостью, следует разгружать НКТ. Это мероприятие позволяет снизить механическую нагрузку на колонну НКТ, что в свою очередь уменьшит кол-во обрывов колонны из-за снижения прочности металла. В нефтяных скважинах где добывают сероводородсодержащую нефть, особое внимание уделяют выбору к этой среде насосных штанг. При свинчивании штанг необходимо обеспечить нужный момент затяжки, предотвращающий саморазвинчивание. Также используют графитовые смазки. 74. Электрохимическая коррозия. Механизм протекания на границе «Металл - электролит». Сущность катодной защиты. Коррозия металлов – это процесс, вызывающий разрушение металла или изменение его свойств в результате химического либо электрохимического воздействия окружающей среды. Электрохимическая коррозия - взаимодействие металла с кор-ой электро-проводящей средой при котором ионизация атомов металла и восстановление окислительного комп-та кор-ой среды, протекает не в одном акте и их скорость зависит от величины элем-ого потенциала металла. Термином «электрохимическая коррозия» объединяют следующие виды коррозионных процессов: коррозия в электролитах – коррозия металлов в жидких средах, проводящих электрический ток (вода, растворы кислот, щелочей, солей); почвенная коррозия – коррозия подземных металлических сооружений под воздействием почвенного электролита; электрокоррозия – коррозия металлических сооружений под воздействием блуждающих токоа; атмосферная коррозия – коррозия металлов в атмосфере воздуха или другого газа, содержащего пары воды; биокоррозия – коррозия, вызванная жизнедеятельностью микроорганизмов, вырабатывающих вещества, ускоряющие коррозионные процессы; контактная коррозия – коррозия металлов в присутствии воды, вызванная непосредственным контактом двух металлов. Процесс коррозии начинается с поверхности металлического сооружения и распространяется вглубь него. По результатам осмотра поверхности сооружения можно судить об интенсивности и характера коррозионного разрушения конструкции. Различают сплошную и местную коррозию. В первом случае продуктами коррозии покрыта вся поверхность, находящаяся в контакте с коррозионной средой. Сплошная коррозия может быть равномерной – протекающей с одинаковой скоростью по всей поверхности, и неравномерной – протекающей с неодинаковой скоростью на различных участках поверхности металла (например, коррозия углеродистой стали в морской воде). Местная коррозия – это окисление металла на отдельных участках металлической поверхности. Она может быть следующих видов. пятнами (глубина повреждения много меньше его диаметра); язвенная (глубина повреждения примерно равна его диаметру); точечная (глубина повреждения много больше его диаметра); подповерхномтная (коррозионный процесс идёт под слоем неповреждённого металла); структурно-избирательная (разрушается какой-то один компонент сплава); межкристаллическая (коррозионное разрушение имеет место на границе между кристаллами); коррозионное растрескивание (коррозионно-механическое воздействие приводит к образованию трещин в металле). Очевидно, что местная коррозия более опасна, чем сплошная. В зависимости от вида коррозии её скорость оценивают по-разному. Так, скорость сплошной равномерной коррозии определяют по потере металла за единицу времени с единицы поверхности. Скорость язвенной, точечной, межкристаллической коррозии характеризуют увеличением глубины коррозионного повреждения в единицу времени. Показателем скорости структурно-избирательной коррозии является изменение прочности металла (например, временного сопротивления) в единицу времени. Основной причиной коррозии металла трубопроводов является термодинамическая неустойчивость металлов. Подавляющее большинство металлов в земной коре находится в связанном состоянии в виде окислов, солей и других соединений. Причина этого явления состоит в термодинамической неустойчивости металлов. Сущность катодной защиты. Рис. Схема катодной защиты.  Источником постоянного тока является станция катодной защиты 3, где с помощью выпрямителей переменный ток преобразуется в постоянный от вдольтрассовой ЛЭП 1, поступающий через трансформаторный пункт 2. Отрицательным полюсом источник с помощью кабеля 6 подключён к защищаемому трубопроводу 4, а положительным – анодному заземлению 5. При включении источника тока электрическая цепь замыкается через почвенный электролит. Принцип действия катодной защиты аналогичен процессу электролиза. Под действием положительного электрического поля источника начинается движение полусвободных валентных электронов в направлении «анодное заземление» - источник тока – защищаемое сооружение. Теряя электроны, атомы металла анодного заземления переходят в виде ион-атомов в раствор электролита, т.е. анодное заземление разрушается. Ион-атомы подвергаются гидрации и отводятся вглубь раствора. У защищаемого же сооружения вследствие работы источника постоянного тока наблюдается избыток свободных электронов: создаются условия для протекания реакций кислородной и водородной деполяризации, характерных для катода. Установлено, что минимальный защитный потенциал стальных сооружений уложенных в песчаных и глинистых грунтах, изменяется от 0,72 до –1,1 В по медно-сульфатному электроду сравнения (МСЭ). Однако стальные подземные сооружения становятся защищёнными на 80-90% уже в том случае, когда их потенциал равен –0,85 В. эта величина принята в качестве минимального защитного потенциала, которым необходимо поддержать на защищаемом сооружении. Протекторная защита. Принцип действия протекторной защиты аналогичен работе гальванического элемента (рис). Принципиальная схема протекторной защиты.  Рис. 14. Схема протекторной защи ты: / — протектор; 2 — стальной сердеч ник; 3 — актизатор; 4 — хлопчатобу мажный мешок; 5—соединительный кабель; 6 — контрольно-измеритель ная колонка; 7 — трубопровод Два электрода: трубопровод 1 и протектор 2, изготовленный из более электроотрицательного металла, чем сталь, опущены в почвенный электролит и соединены проводником 3. так как материал протектора является более электроотрицательным, то под действием разности потенциалов происходит движение электронов от протектора к трубопроводу по проводнику 3. одновременно ион-атомы материала протектора переходят в раствор, что приводит к его разрушению. Сила тока при этом контролируется с помощью контрольно-измерительной колонки 4. Таким образом, разрушение металла всё равно имеет место. Но не трубопровода, протектора. Теоретически для защиты стальных сооружений от коррозии могут быть использованы все металлы, расположенные в электрическом ряду напряжений левее железа, так они более электроотрицательны. Практически же протекторы изготавливаются только из материалов, удовлетворяющих след. требования: разность пот-ов мат-ов протектора и железа (стали) должна быть как можно больше, ток, получаемый при эл-ом растворении единицы массы протектора (токоотдача), должен быть максимальным. 75. Смазочные материалы. Назначение. Классификация. Основные параметры и свойства смазочных ма-териалов. Материалы, способствующие уменьшению силы трения и износу трущихся поверхностей, увеличению нагрузочной способности механизмов, называютсмазочными материалами. Смазочные материалы широко применяются в современной технике, с целью уменьшения трения в движущихся механизмах (двигатели, подшипники, редукторы, и.т д), и с целью уменьшения трения при механической обработке конструкционных и других материалов на станках (точение, фрезерование, шлифование и т. д.). В зависимости от назначения и условий работы смазочных материалов (смазок), они бывают твёрдыми (графит, дисульфид молибдена, иодид кадмия, диселенид вольфрама, нитрид бора гексагональный и т. д.), полутвёрдыми, полужидкими (расплавленные металлы, солидолы, консталины и др), жидкими (автомобильные и другие машинные масла), газообразными (углекислый газ, азот, инертные газы). |