Госник. 1. Устройство и принцип работы турбобура. Характеристика турбобурдолотозабой. Определение момента затяжки деталей

Скачать 6.78 Mb. Скачать 6.78 Mb.

|

|

При проектирования дожимных насосных станций необходимо предусматривать: 1) компоновку аппаратуры и оборудования для проведения основных технологических процессов в едином технологическом блоке; 2) сепарацию нефти с предварительным отбором газа; 3) этажное расположение оборудования; 4) учет нефти, газа и воды по бригадам; 5) технологические процессы предварительного обезвоживания и очистки пластовой воды в герметизированных аппаратах при давлении первой ступени сепарации и, как правило, осуществление процесса при естественной температуре поступающего на ДНС сырья; 6) получение из аппаратов-отделителей воды с качеством, обеспечивающим закачку ее в продуктивные пласты без дополнительной подготовки. 51. Основные сведения о надежности, долговечности и работоспособности оборудования. Работоспособность - состояние изделия, при котором оно способно выполнять заданные функции с параметрами, установленные требованиями тех. документации. Надежность - св-во изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемой наработки. Долговечность - свойство изделия сохранять работоспособность до предельного состояния с необходимыми перерывами для тех. обслуживания и ремонтов. Надежность оборудования можно характеризовать следующими показателями: вероятность безотказной работы, частота и интенсивность отказов, средняя наработка на отказ, средний срок службы, коэф-т тех. использования. Технологические способы повышения долговечности позволяют добиться уменьшения интенсивности изнашивания деталей соотв. обработкой и упрочнением. Эксплуатационные мероприятия, повышающие долговечность: тщательное обслуживание оборудования, своевременная регулировка и смазка сопряжений, использование оптимальных режимов работы. 52.Отказы оборудования при эксплуатации. Факторы, влияющие на техническое состояние деталей и узлов оборудования. Деформация и излом деталей. Классификация, особенности, механизм образова-ния. Отказ - событие, заключающееся в нарушении работоспособного состояния объекта. Конструкционный - отказ, вызванный несовершенством конструкции. Технологический- отказ, возникший в результате отклонения от принятого технологического процесса изготовления изделия или в результате несовершенства этого процесса. Эксплуатационный - отказ, возникший в результате нарушения установленных правил эксплуатации или ремонта. Постепенный Внезапный Явный Скрытый Перемежающийся отказ Зависимые Независимые Полным Частичным, В процессе эксплуатации изделия нередко отказы возникают раньше, чем это установлено ресурсом, что приводит к неожиданному прекращению работы машины или к снижению ее эффективности. Различные факторы, действующие на машину при эксплуатации, связанные с климатическими, биологическими условиями и внешними воздействиями, создают комплекс причин для ускорения процессов старения и разрушения. Так, повышенная влажность среды, колебания температуры, загрязненность атмосферы, ветер, акустический шум, солнечная радиация, плесень, бактерии, насекомые, грызуны - вот неполный перечень тех факторов, которые приходится учитывать при оценке возможности отказа изделия в различных условиях эксплуатации. Чем большие воздействия оказывает на машину среда, тем выше вероятность отказа, которая резко возрастает при работе изделия в несвойственной ему обстановке. В этих случаях надо оценивать не вероятность отказа, а вероятность возникновения недопустимой ситуации. При возникновении преждевременных отказов часто создается конфликтная ситуация между конструкторами, технологами и эксплуатационниками. Чтобы найти виновника и источник возникновения отказа необходимо проанализировать причины преждевременного отказа, т.е. обстоятельства, которые обусловили внезапность его возникновения. Рассмотрим основные критерии для решения вопроса об ответственности той или иной службы за возникновение отказа. Таблица 5 - Категории преждевременных отказов

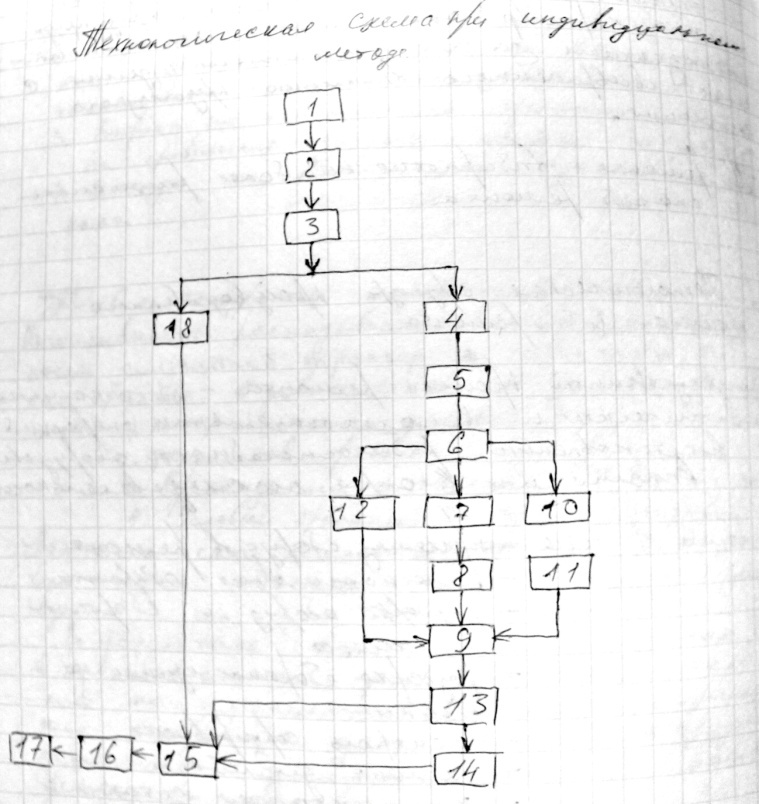

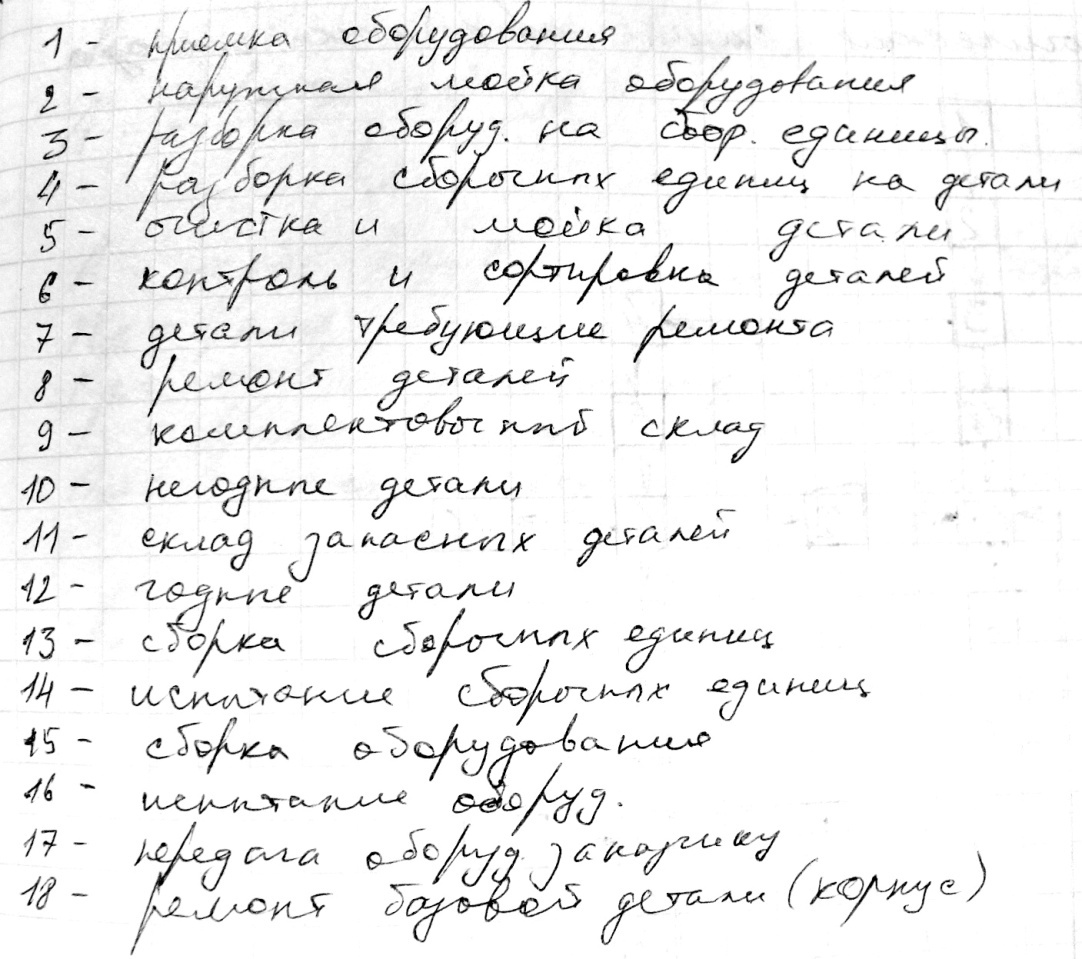

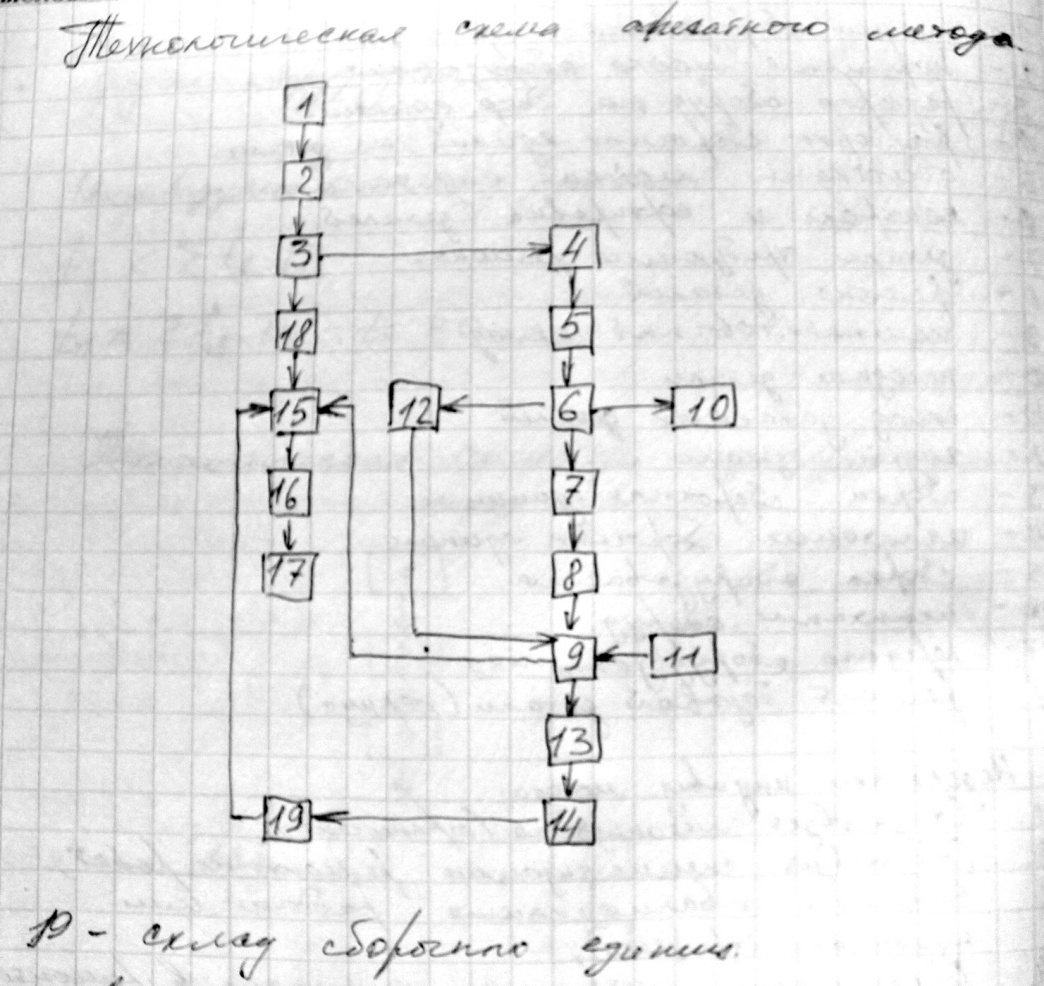

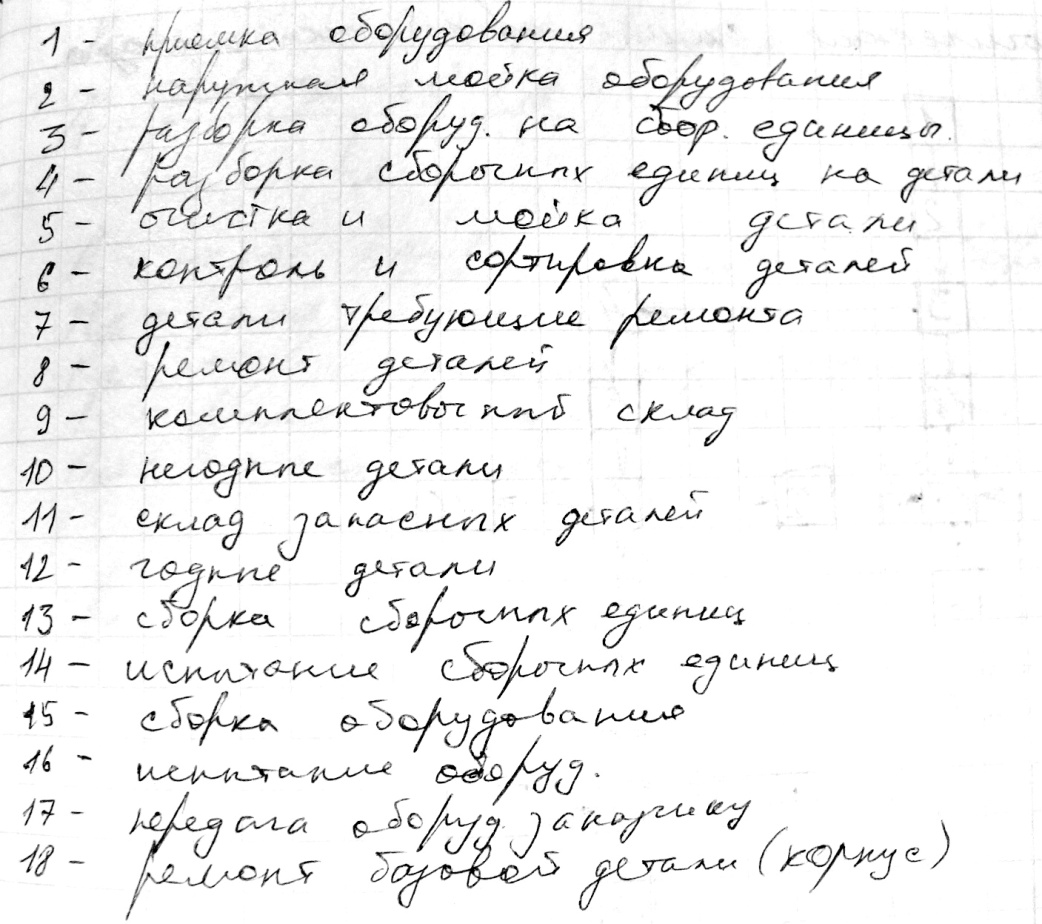

Если отказ возник при нормальных условиях эксплуатации изделия без технологических дефектов, то возникновение такого отказа - допустимое событие, если число случаев отказа находится в регламентированных пределах. Если же отказ связан с нарушением ТУ при изготовлении и эксплуатации изделий или неправильными расчетами при проектировании изделия, то соответствующие подразделения должны вносить коррективы в свою деятельность - пересмотреть методы расчета и прогнозирования надежности, повысить надежность технологического процесса, усовершенствовать методы эксплуатации и ремонта машины и т. п. Большую информацию о преждевременных и недопустимых отказах, возникающих в процессе эксплуатации, могут дать рекламации потребителя, если они подвергаются тщательной обработке и анализу. Деформация материала детали происходит в результате приложения нагрузки и выражается изменением формы и размеров детали. Эти изменения могут быть временными (упругие деформации, исчезающие после снятия нагрузки) или остаточными (пластические деформации, остающиеся после снятия нагрузки). Повреждения деталей происходят в результате пластической деформации и выражаются в виде изгибов, вмятин и скручиваний. При изгибах и вмятинах нарушается геометрическая форма деталей в результате приложения в основном динамических нагрузок. Скручивание деталей вызывается приложением крутящего момента, превосходящего расчетный. Указанным повреждениям подвергаются бурильные трубы, замки, штанги, клинья, тела качения основных опор ротора, детали корпусов, а также детали, изготовленные из листового проката (емкости, желоба др.). Излом материала детали также происходит в результате приложения нагрузки и выражается в разрушении детали. В зависимости от характера нагружения излом бывает статический, динамический и усталостный. Статический излом является результатом воздействия значительных местных нагрузок. Чаще всего он наблюдается в наиболее нагруженных местах в деталях корпусов в виде трещин, особенно в деталях, изготовленных из чугуна. Д и н а м и ч е с к и й и з л о м является следствием сильных поверхностных ударов и часто наблюдается на литых деталях. Опытом доказано, что одной из причин отказов роторов является недостаточная работоспособность основной опоры вследствие отколов металла на рабочей поверхности беговой дорожки колец. Аналогичное повреждение наблюдается в вертлюгах, в которых откол буртов колец основной опоры, возникающий из-за ударов о бурты при значительных радиальных нагрузках, происходит вследствие колебаний бурильной колонны в процессе бурения. В зависимости от скорости нагружения и исходного строения материала деталей бывают хрупкий и вязкий изломы. Хрупкий излом характеризуется полным отсутствием или весьма незначительной величиной пластических деформаций. Причины -хладноломкость материала детали, наличие концентраторов напряжений в опасном сечении и мгновенное приложение нагрузки. При хрупком изломе в зоне разрушения кристаллическое строение материала хорошо наблюдается невооруженным глазом, особенно в мосте расположения концентратора напряжений. Хрупкое разрушение часто является причиной низкой долговечности шарошек буровых долот, деталей основной опоры ротора и вертлюга. Вязкий излом обусловлен наличием макропластической деформации. Разрушение материала детали при вязком изломе - результат резкого возрастания приложенной статической нагрузки. Вязкий излом появляется в результате превышения предела текучести материала детали. На поверхности вязкого излома наблюдаются следы пластической деформации. Однако наиболее часто причиной выхода детали из строя является усталостный излом, в основе которого лежит явление усталости, т. е. разрушение материала под влиянием циклических напряжений, действующих в течение определенного времени. Свойство материала детали, характеризующее ее способность сопротивляться усталостному разрушению, называют выносливостью. Установлено, что усталостные изломы возникают при напряжениях ниже предела текучести. Процесс начинается с зарождения усталостной трещины, появлению которой способствует наличие концентратора напряжений или какого-либо микродефекта в опасном сечении детали. Возникнув, усталостная трещина под действием циклической нагрузки распространяется в глубь детали, что приводит в конечном итоге к ее разрушению. Практика показала, что разрушение вооружения шарошек буровых долот начинается с появления усталостных трещин. Из общего числа вышедших из строя колец основных опор роторов более половины повреждены усталостным разрушением. Подобный характер повреждения наблюдается также в элементах основной опоры вертлюга, зубьях венца и шестерни ротора. 53. Износ. Виды износа, динамика износа. Предотказное состояние деталей и узлов. Межремонтный пе-риод и ремонтный цикл. При эксплуатации оборудования наблюдается равномерный и неравномерный износ. Т.к. при работе детали подвергаются перемен по величине и знаку нагрузкам, то набольшее распр-е получил неравномерн. износ. Изнашивание - процесс постепенного изменения размеров тела при трении, проявл-ся в отделении с пов-ти трения материала и его остаточной деформации. Износ - результат изнашивания, проявляющийся в виде отделения или остаточной дефор-мации материала. Усталостная теория изнаш-я: две пов-ти прижаты одна к другой взаимно перемещ-ся. Многократные нагр-ки даже очень малые по величине вызыв усталостные явления (возник-ют усталостные трещины, которые сливаясь, приводят к отделению слоя материаля с пов-ти). Виды изнашивани: 1. Механическое - изнашив-е в результате мех воздействия: а)абразивное; б)гидроабразивное; в)газообразив-е; г)эрозионное; д)устал-е; е)кавитац-е. 2. Молекулярномех-е - происх в результате одноврем мех и молеку-го действия. 3. Коррозионномех-е - среда, окруж-я трущ пов-ти вступает с матер-ом в хим взаимодей-е, а в результате перемещения тел удал-ся продукты коррозии. Динамика износа техники зависит от темпов сближения удельных приведенных затрат производства продукции на новой технике и предстоящих приведенных затрат на оцениваемой технике. При этом динамика снижения удельных приведенных затрат производства продукции на новой технике определяет динамику морального износа оцениваемой техники, а динамика изменения предстоящих приведенных затрат на оцениваемой технике определяется динамикой ее физического износа и ор ганизационно-технического совершенствования производства в период эксплуатации. Но при определении динамики износа техники правильнее говорить о ее зависимости от темпов снижения экономии от использования техники относительно ее стоимости. Как было показано, чем выше удельная стоимость техники при прочих равных условиях, тем больше срок ее службы, а значит, менее динамичен износ. Показателем динамики износа техники может служить отношение ее удельной стоимости к среднегодовому снижению экономии от ее использования. В табл. 5.9 приведе ны результаты расчета этого отношения по рассмотренным выше примерам. Как видно из этой таблицы, срок службы техники 8 лет со ответствует коэффициенту относительной динамики износа в пределах 24-28,5, 10 лет - 30,6-38, 12 лет - 45-48, 16 лет - 82,-9. Из этих примеров видно, чем выше отношение стоимости техники к среднегодовому сближению предстоящих приведенных затрат на новой и оцениваемой технике, тем выше срок службы техники. Соответственно, на срок службы техники влияют все те факторы, которые влияют на это соотношение, т. е. на стоимость техники, динамику снижения приведенных затрат производства продукции на новой технике и динамику изменения предстоящих приведенных затрат на оцениваемой технике". Факторы, влияющие на изнашивание 1.Факторы, влияющие на износостойкость: качество материала детали и качество рабочей поверхности детали. Износостойкость-свойства материала сопротивл износу. 2. Факторы, влияющие на изнашиваемость: вид трения, относительные скорости перемещения поверхностей, условия смазки, форма и размер зазора между поверх-ностями. Изнашиваемость-противопол-о износостой-ти. Межремонтный период - время работы оборудования между двумя любыми очередными плановыми ремонтами. Ремонтный цикл - период работы оборудования между двумя очередными кап. ремонтами, а для нового - с момента ввода в экспл. Предотказное состояние деталей и узлов – такое состояние деталей и узлов, у которых дальнейшая эксплуатация не целесообразна, за счет возникновения дальнейшего разрушения. 54. Методы ремонта. Индивидуальный и агрегатный методы ремонта, технологические, схемы, особен-ности, достоинства и недостатки. Потребность в оборотном фонде. В отечественной промышленности, в том числе и в нефтедобывающей, применяются различные методы ремонта на ремонтно-механических базах, которые можно свести к двум основным — индивидуальному и агрегатному (узловому). Совершенно естественно, что различные методы определяют свой особый технологически процесс ремонта. В ремонтных мастерских нефтепромыслов и контор бурения применяется преимущественно индивидуальный, реже агрегатный метод ремонта; в крупных специализированных мастерских и на ремонтных заводах чаще используется агрегатный метод. При индивидуальном методе ремонта детали, сборочные единицы и агрегаты оборудования маркируют и после ремонта устанавливают на том же оборудовании. Сборку оборудования начинают только тогда, когда от ремонтированы все детали, что значительно удлиняет общее вре мя ремонта. При индивидуальном методе ремонта отремонтированная базовая деталь обычно про стаивает, пока ремонтируются все агрегаты, т.е. имеется неравен ство: где tб - продолжительность ремонта базовой детали, сут; ta-продолжительность ремонта агрегата (от разборки до сдачи из ремонта), сут; ko - число одноименных агрегатов в одной маши не, шт. Длительные простои базовой детали приводят к значительно му увеличению сроков ремонта машины. Время простоя базовой детали Попределяется из следующей зависимости: мало однотипного оборудования. При индивидуальном методе ремонта машину или механизм ремонтирует одна комплексная бригада, состоящая из рабочих высокой квалификации. Индивидуальный метод ремонта имеет следующие недостатки: 1) отсутствует специализация ремонтных работ и ограничена возможность внедрения механизации, что значительно снижает производительность труда; 2) оборудование длительно находится в ремонте, так как го товые детали простаивают, пока все детали не будут отремонти рованы; 3) требуется высокая квалификация рабочих.   Особенность индивидуального метода ремонта заключается в том, что сборочные единицы и детали машины в процессе ремон та не обезличиваются и заказчик получает ту же машину, кото рую сдал в ремонт. При агрегатном ре монте все детали, сборочные единицы и агрегаты машины обез личиваются, за исключением базовой детали. Наличие склада оборотных агрегатов, постоянно пополняемого отремонтирован ными обезличенными агрегатами поступающего в ремонт обору дования, позволяет начинать сборку машин немедленно после ремонта базовой детали.   При агрегатном методе ремонта должно соблюдаться следующее неравенство: Следовательно, tП= 0. Естественно, что длительность ремонта в этом случае значительно сокращается. Агрегатный метод ремонта обычно применяют в ЦБПО и на специализированных ремонтных заводах, т.е. когда на ремонт поступает значительное количество однотипного оборудования. Организация ремонта оборудования для бурения скважин и нефтегазодобычи агрегатным методом должна быть такой, чтобы заказчик получал отремонтированную машину в кратчайший срок. Основными преимуществами агрегатного метода ремонта яв ляются: 1) специализация рабочих по отдельным видам работ, что по вышает производительность труда; 2) более совершенная технология ремонта с использованием специального технологического оборудования и оснастки; 3) широкое внедрение механизации работ; 4) улучшение качества и снижение стоимости ремонтных работ; 5) сокращение продолжительности ремонта. Недостаток агрегатного метода ремонта - необходимость в оборотном фонде агрегатов. Разновидностью агрегатного метода ремонта является так на зываемый узловой метод, который часто применяется при ремон те оборудования непосредственно на месте эксплуатации. В этом случае изношенная сборочная единица заменяется отремонтиро ванной на базе производственного обслуживания. По такому ме тоду обычно ремонтируют тяжелое оборудование, транспорти ровка которого затруднена. Непременным условием осуществления агрегатного метода ремонта является снабжение ремонтного предприятия оборотным фондом агрегатов, что обеспечивает возможность немедленной сборки ремонтируемых машин после ремонта базовой детали. Потребность ремонтного предприятия в оборотном фонде аг регатов определяется из следующей зависимости: Непременным условием осуществления агрегатного метода ремонта является снабжение ремонтного предприятия оборотным фондом агрегатов, что обеспечивает возможность немедленной сборки ремонтируемых машин после ремонта базовой детали. Потребность ремонтного предприятия в оборотном фонде аг регатов определяется из следующей зависимости: 1) 2) Где АПОТР — количество оборотных агрегатов; tP — продолжительность ремонта агрегата в рабочих днях (от разборки до сдачи из ремонта); tT — время в рабочих днях по транспортированию агрегата до специализированного агрегатного ремонтного предприятия и обратно; tб — продолжительность ремонта базовой детали; Ко — количество одноименных агрегатов в одной машине; nВ — количество машин, выпускаемых ремонтным предприятием за рабочий день. Данные оборотные агрегаты при агрегатном способе ремонта нужны при tP+ tT< tб и не нужны при tP+ tT< tб. Подсчитывать потребность в оборотных агрегатах необходимо для каждого вида агрегатов отдельно, учитывая различную длительность tP , tT и tб. 55. Основные показатели надежности нефтепромыслового оборудования. Надежность машин и механизмов зависит от таких факторов, как характер величина нагрузок, материал и конструкция сопряженных деталей, качество изготовления, условия эксплуатации и др. Воздействие значительной части этих факторов носит случайный характер (случайные перегрузки, дефекты в металле), вследствие чего возникающие отказы по своей природе также ока зываются случайными. В результате все величины, используемые при оценке надежности (время работы оборудования до первого отказа, время между по следовательными отказами, число отказов за определенное время) также явля ются случайными. Поэтому основные закономерности, характеризующие на дежность машин и механизмов, устанавливаются на основе статистических данных с применением законов теории вероятностей и математической стати стики. |