Госник. 1. Устройство и принцип работы турбобура. Характеристика турбобурдолотозабой. Определение момента затяжки деталей

Скачать 6.78 Mb. Скачать 6.78 Mb.

|

|

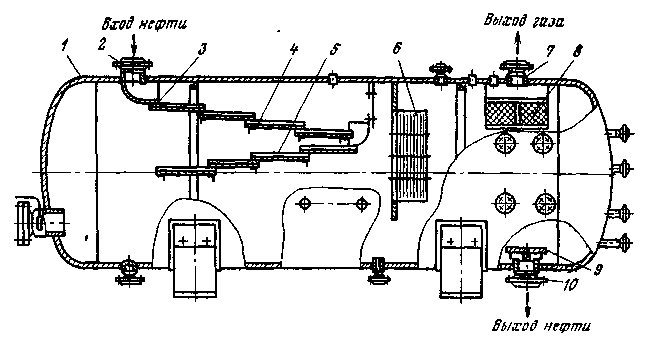

Назначение: Блок дозировочный регулируемый (БДР) предназначен для автоматического дозирования жидкости (деэмульгаторов, ингибиторов коррозии и др.). Ввод жидкости производится в трубопровод промысловой системы транспорта и подготовки нефти с целью осуществления внутритрубопроводной деэмульсации рабочей среды, а также защиты трубопроводов и оборудования от коррозии, солей, карбонатных отложений, парафиноотложений и др. Установка автоматически регулирует производительность насосов-дозаторов согласно заданной величине подачи жидкости с учетом показаний расходомеров. Автоматическая система управления определяет возникшие неисправности и ошибки, прекращает дозирование в случае возникновения неисправности, сохраняет и визуально отображает возникшие ошибки, предупреждения и значения технологических параметров, ведет учет дозированной жидкости. БДР выполнен в блочном исполнении. Оборудование блока смонтировано на сварной раме и находится в теплоизолированном помещении. Количество выходов БДР по требованию заказчика может быть от 1 до 8 и более выходов. В БДР монтируются: - емкость технологическая – предназначена для хранения и подогрева реагента с помощью вмонтированного электронагревателя. На емкости предусмотрен визуальный указатель уровня жидкости; - насосы-дозаторы – осуществляют непрерывное дозирование реагента; - насос шестеренный – осуществляет заполнение технологической емкости реагентом и периодическое перемешивание реагента в емкости; - запорная и предохранительная арматура; - системы вентиляции, отопления, освещения, контроля загазованности, пожарной сигнализации; - КИПиА для контроля технологических параметров и посты управления; - при необходимости устанавливается автоматическая система пожаротушения; - в аппаратурном блоке размещена вся аппаратура управления установкой дозирования. Блоки БДР состоят: 1 исполнение - технологический (взрывобезопасный В-1а) отсек и аппаратурный (общепромышленное исполнение) отсек; 2 исполнение - технологический, совмещенный с аппаратурным (взрывобезопасный В-1а) отсек; 3 исполнение - технологический (взрывобезопасный В-1а) отсек и шкаф управления (для установки в помещения общепромышленного исполнения).  Модификация БДР в исполнении с двумя насосами-дозаторами, без расходной емкости, без смесителя 1-насос шестеренный 2-вентиль 3-технологическая емкость 4-расходная емкость 5-фильтр 6-насос-дозатор 7-смеситель 8-электронагревательный блок 9-датчик уровня 10-датчик температуры 11-манометр 12-указатель уровня Принцип работы установки дозирования реагента: - прием концентрированного химреагента из передвижной заправочной емкости в бак с помощью внешнего насоса; - прием концентрированного химреагента из передвижной заправочной емкости в бак с помощью собственного насоса; - перемешивание химреагента в баке; - закачку химреагента в емкость для настройки производительности насоса-дозатора; - подогрев химреагента в баке до температуры от +20ºC до +60ºC; - дозированную подачу химреагента в обрабатываемую эмульсию через распыляющее устройство. Подключение установки к обрабатываемому сырьевому продуктопроводу осуществляется через специальный узел ввода химреагента (форсунку), поставляемый в составе установки. Основные преимущества установки дозирования реагента: - фильтры на приемной линии каждого насоса-дозатора; - фильтр на трубопроводе закачки в баке; - удобная настройка производительности насосов-дозаторов; - наличие емкостей для сбора утечек с насосов-дозаторов; - в блоках дозирования метанола установлены трубопроводы промывки насосов-дозаторов. 48.Устройство и принцип действия газосепараторов. Методика их расчета на пропускную способность по газу и по нефти. Области применения. Достоинства и недостатки. Сепараторы типа НГС широко применяются при обустрой стве нефтяных месторождений и предназначаются для отделе ния газа от продукции нефтяных скважин на первой и после дующих ступенях сепарации нефти, включая горячую сепара цию на последней ступени,  В настоящее время выпускается нормальный ряд сепарато ров НГС с пропускной способностью по жидкости 2000— 30 000 т/сут. В указанных шифрах первая цифра обозначает рабочее давление, вторая цифра —диаметр сепаратора (в мм). Сепаратор типа НГС (рис) состоит из горизонтальной емкости /, оснащенной патрубками для входа продукции 2, для выхода нефти 10 и газа 7. Внутри емкости непосредственно у патрубка для входа нефтегазовой смеси смонтированы рас пределительное устройство 3 и наклонные желоба (дефлек торы) 4 и 5. Возле патрубка, через который осуществляется выход газа, установлены горизонтальный 8 и вертикальный 6 сетчатые отбойники. Кроме того, аппарат снабжен штуцерами и муфтами для монтажа приборов сигнализации и автоматиче ского регулирования режима работы. Газонефтяная смесь поступает в аппарат через входной па трубок 2, изменяет свое направление на 90°, и при помощи распределительного устройства нефть вместе с остаточным га зом направляется сначала в верхние наклонные желоба 4,а затем в нижние 5. Отделившийся из нефти газ проходит сна чала вертикальный каплеотбойник 6, а затем горизонтальный 8. Эти каплеотбойники осуществляют тонкую очистку газа от ка пельной жидкости (эффективность свыше 99 %), что позволяет отказаться от установки дополнительного сепаратора газа. Вы делившийся в сепараторе газ через патрубок 7, задвижку и регулирующий клапан (на рис. не показаны) поступает в газо сборную сеть. Отсепарированная нефть, скопившаяся в нижней секции сбора жидкости сепаратора, через выходной патрубок 10 на правляется на следующую ступень сепарации или, в случае ис пользования аппарата на последней ступени, в резервуар. Для устранения возможности воронкообразования и попадания газа в выкидную линию над патрубком выхода нефти устанавлива ется диск 9. Пропускная способность сепараторов по жидкости. Расчёт сепаратора сводится к тому, чтобы получить скорость подъема уровня жидкости, при условии что скорость подъема пузырьков газа в жидкости меньше скорости подъема жидкости. Скорость всплывания пузырьков газа VГ в жидкости обычно определяется по формуле Стокса с заменой в ней абсолютной вязкости газа на абсолютную вязкость жидкости. Учитывая соотношение пропускную способность вертикального сепаратора по жидкости можно записать в следующем виде:  или: или:  После подстановки в данную формулу площади и значения ускорения свободного падения получим:  При расчёте сепараторов на пропускную способность приходится иметь дело с плотностью газа в условиях сепаратора. Для определения плотности необходимо пользоваться следующей формулой:  где 0 – плотность газа при нормальных условиях; Р и Р0 – соответственно давления в сепараторе и давление при нормальных условиях; Т и Т0 – абсолютная температура в сепараторе и абсолютная нормальная температура (Т0=273К); z – коэффициент, учитывающий отклонение реальных газов от идеального. Пропускная способность сепаратора по газу. Расчёт сепаратора на пропускную способность по газу, поступающего в первую ступень сепаратора, определяется по формуле:  Количество газа оставшегося в растворённом состоянии в нефти VР и поступающего из первой ступени во вторую определяется по формуле:  Дебит свободного газа, отсепарированного в первой ступени будет равен:  Дебит свободного газа отсепарированного во второй ступени будет равен:  количество отсепарированного газа составит:  где - коэффициент растворимости газа в нефти при температуре и давлении в сепараторе; Р1, Р2, Рn – давление в первой, второй и n-ой ступенях сепаратора. Расчёт вертикального гравитационного сепаратора по газу. Выпадение капелек и твёрдых частиц из газа в гравитационном сепараторе происходит в основном по двум причинам: вследствие резкого снижения скорости газового потока и вследствие разности в плотностях газовой и жидкой (твёрдой) фаз. Скорость подъёма газа в вертикальном сепараторе, м/с с учётом рабочих условий определяется выражением:  где V – дебит газа при нормальных условиях, z – коэффициент, учитывающий отклонение реальных газов от идеального при давлении в сепараторе. Скорость осаждения капельки жидкости (твёрдых частиц), имеющей форму шара, можно определять по формуле Стокса:  где VЧ – скорость осаждения частицы, м/с; d – диаметр осаждаемой частицы (принимается равным 10-4м); Г – кинематическая вязкость газа в условиях сепаратора.  где VO – скорость осаждения частицы. Если за положительное направление принимается направление падения частицы в газовом потоке вниз, то её выпадение происходит при скорости:  Часто перед проектировщиками встает такой вопрос, сепаратор какого типа запроектировать к установке на УПН или на БДНС. Вертикальные имеют то преимущество, что они позволяют достоверно определить объем жидкости, что обуславливает применение более простых средств для регулирования его работы. Процесс очистки таких сепараторов прост, поэтому их рекомендуют использовать тогда, когда в продукции скважин содержится песок. В горизонтальном сепараторе такого же объема, что и вертикальный, производительность по газу больше, поскольку площадь его в диаметральном сечении в несколько раз превышает площадь вертикального сепаратора. Поверхность раздела фаз газ - жидкость в горизонтальном сепараторе велика, поэтому требуется меньше времени для всплытия пузырьков газа в жидкости. Горизонтальные сепараторы монтировать и обслуживать намного проще, чем вертикальные, но они требуют большей площади, что является существенным недостаткам, когда месторождение расположено в море или на болоте (Самотлор). У сферических сепараторов первоначальные капитальные вложения на единицу пропускной способности по газу наименьшие, что является основным их преимуществом. Однако существенный их недостаток – трудность в изготовлении, связанная с необходимостью штамповки отдельных заготовок (лепестков), а затем их сварки. В таблице 1 проведено сравнение основных преимуществ и недостатков сепараторов различных типов. Меньшая цифра показывает большие преимущества. Таблица 1

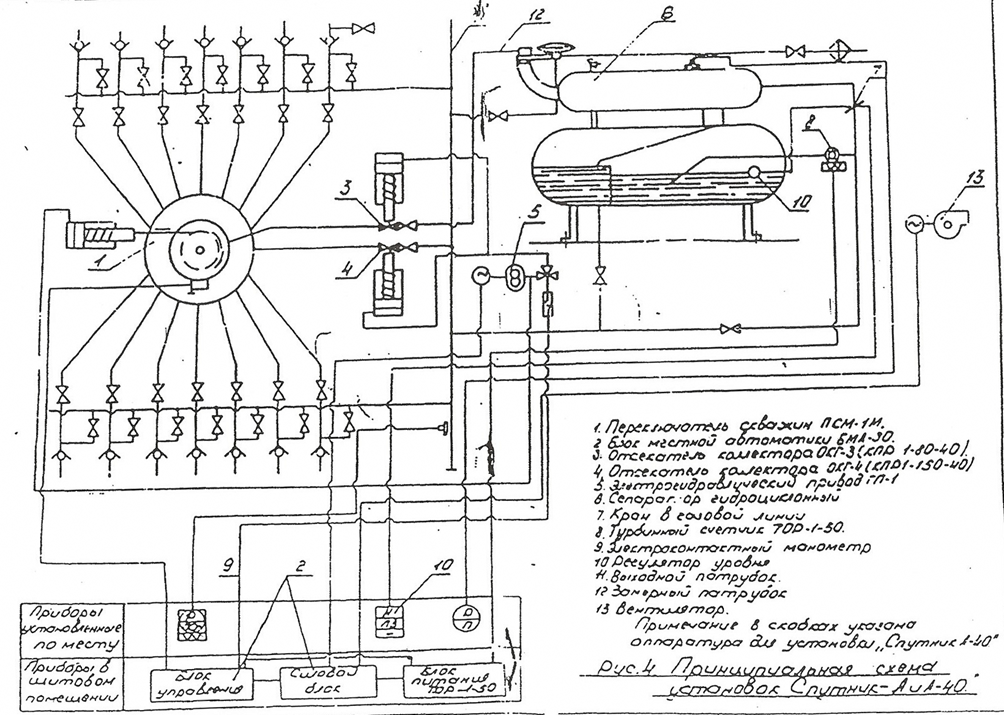

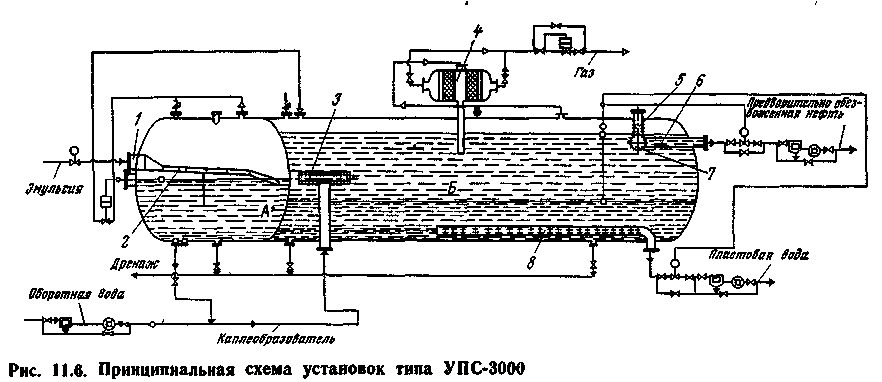

49. Принципиальная схема автоматизированной групповой замерной установки (АГЗУ) типа «Спут-ник-А». Состав оборудования, принципы их действия.  Спутник предназначен для автоматического измерения количества добываемой жидкости. Продукция скважин по трубопроводам поступает в ПСМ, при помощи которого продукция одной скважины направляется в сепаратор, а остальных скважин в общий трубопровод по байпасной линии. В сепараторе происходит отделение газа от жидкости. Газ при открытой заслонке поступает в общий трубопровод, а жидкость накапливается в нижней части сепаратора. С помощью регулятора расхода и заслонки, соединённой с поплавковым уровнемером, обеспечивается циклическое прохождение накопившейся жидкости через счётчик ТОР с постоянными скоростями, что обеспечивает измерение дебита скважин в широком диапазоне с малыми погрешностями. За время продавки газом жидкость проходит через ТОР и направляется в общий трубопровод. Счётчик ТОР выдаёт на БУИ импульсы, которые регистрируются электромагнитными счётчиками. Они имеют шкалу и механический интегратор, где суммируются результаты измерения. Управление переключением скважин осуществляется БУИ по установленной программе или по системе телемеханики. При срабатывании реле включается электродвигатель гидропривода ГП-1М и в системе гидравлического управления повышается давление. Привод переключателя ПСМ под воздействием давления ГП-1М перемещает поворотный патрубок переключателя и на измерение подключается следующая скважина. Длительность измерения определяет реле времени. Установки имеют электрическое освещение, обогреватели, принудительную вентиляцию. 50. Устройство и принцип действия установки для предварительного разделения компонентов продук-ции скважин. Требования к проектированию дожимной насосной станции (ДНС). Сепарационные установки с предварительным сбросом воды типа У ПС предназначены для отделения газа от обводненной нефти и сброса свободной пластовой воды с одновременным учетом количества обезвоженной нефти и воды, выходящих из аппарата. Выпускаются установки типа УПС на рабочее дав ление 0,6 МПа следующих модификаций: УПС-3000/6М, УПС-А-3000/6, УПС-6300/6М и УШМОООО/6М. Одновременно разработаны все модификации УПС и на рабочее давление 1,6 МПа.  Работа установки происходит следующим образом. Продук ция скважин поступает в сепарационный отсек А по соплу 1 и нефтеразливной полке 2, где происходит первичное отделение газа от жидкой фазы. Отделившийся нефтяной газ через регу лятор уровня отводится в отсек Б, откуда через каплеотбой-ник 4 и регулятор давления — в газовый коллектор. В случае применения установки на I ступени сепарации предусматривается узел предварительного отбора газа (депульсатор). При использовании установки на II ступени се парации монтаж узла предварительного отбора газа не тре буется. Водонефтяная эмульсия из отсека А передавливается в от сек Б под действием давления газа. Допустимый перепад дав ления между отсеками Б и А не более 0,2 МПа (в зависимо сти от длины каплеобразователя между отсеками). Для улучшения отделения воды от эмульсии предусмотрено предварительное смешение продукции скважин с водой, посту пающей из установки подготовки нефти. Трубопровод (капле-образователь) между отсеками А и Б может быть выполнен из трубы определенного диаметра и длины в зависимости от тре буемого времени контакта эмульсии и оборотной воды. При работе установки без каплеобразователя оборотная вода с установок подготовки нефти подается за 200—300 м до входа в технологическую емкость. Водонефтяная эмульсия поступает в отстойный отсек Б че рез входной распределитель 3. При этом основная часть струй, вытекающих из распределителя, движется радиально, а мень шая часть — в направлении ближайшего эллиптического днища аппарата. Доходя до стенок аппарата и теряя кинетическую энергию, струи эмульсии отражаются и принимают горизон тальное направление вдоль аппарата. Отстоявшаяся вода от водится через перфорированный трубопровод 8. Предвари тельно обезвоженная нефть выводится через штуцеры 5 и 6, связанные с перфорированной трубой 7, расположенной в верх ней части емкости. |