ЖБК. 1. виды и особенности конструкций, и расчета стыков жб колонн стыки многоэтажных сборных рам

Скачать 5.41 Mb. Скачать 5.41 Mb.

|

|

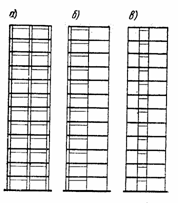

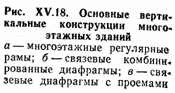

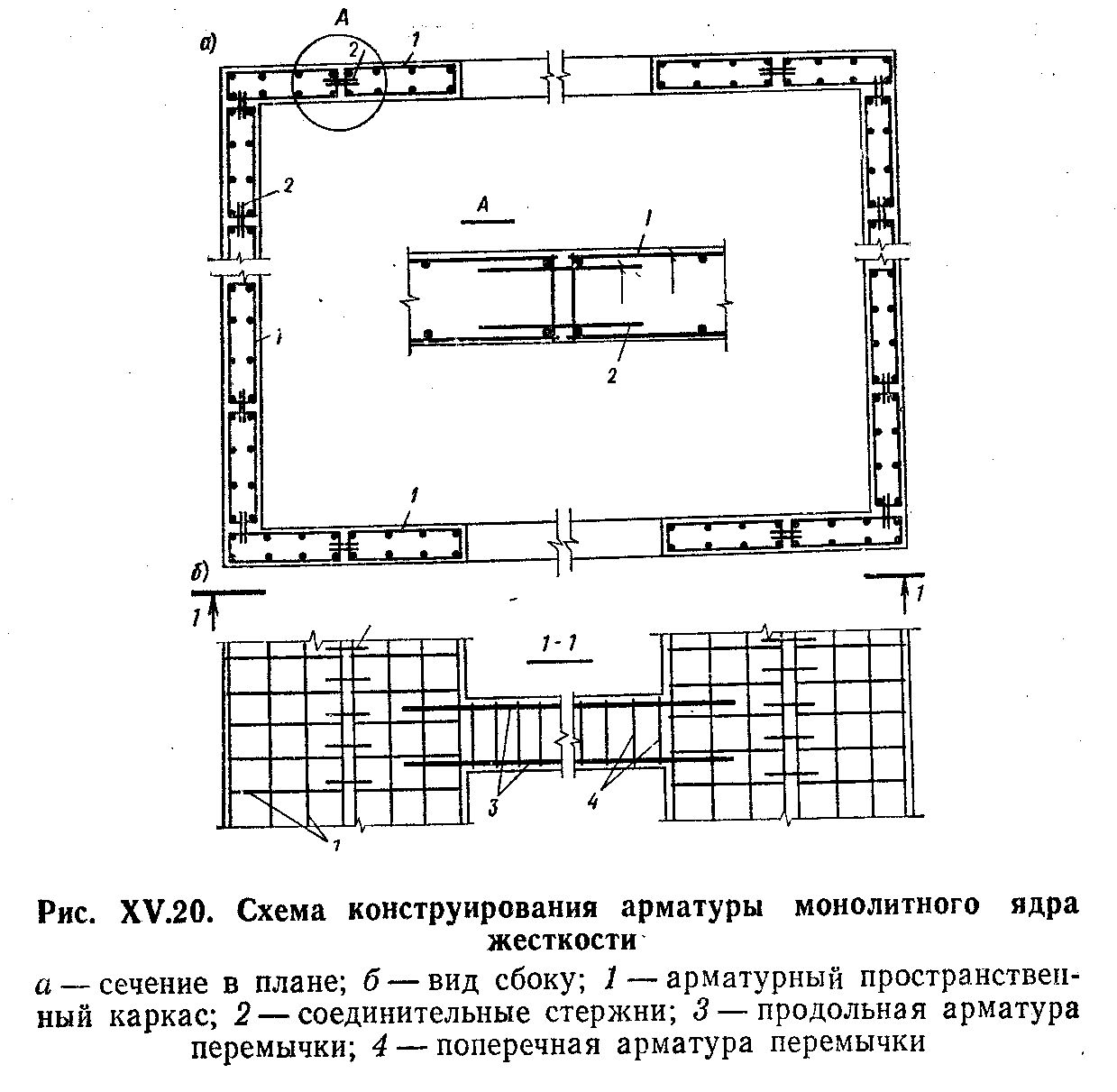

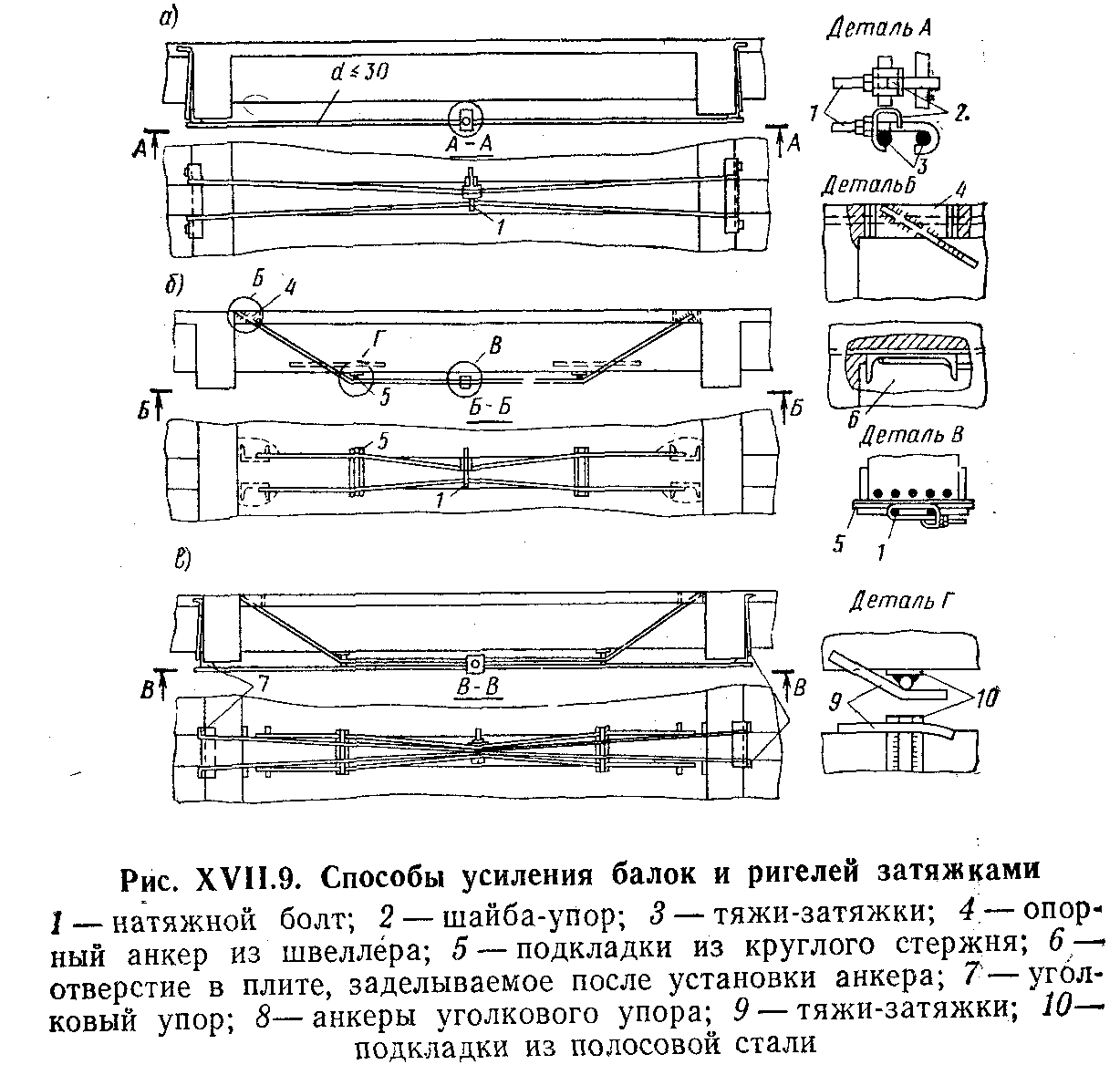

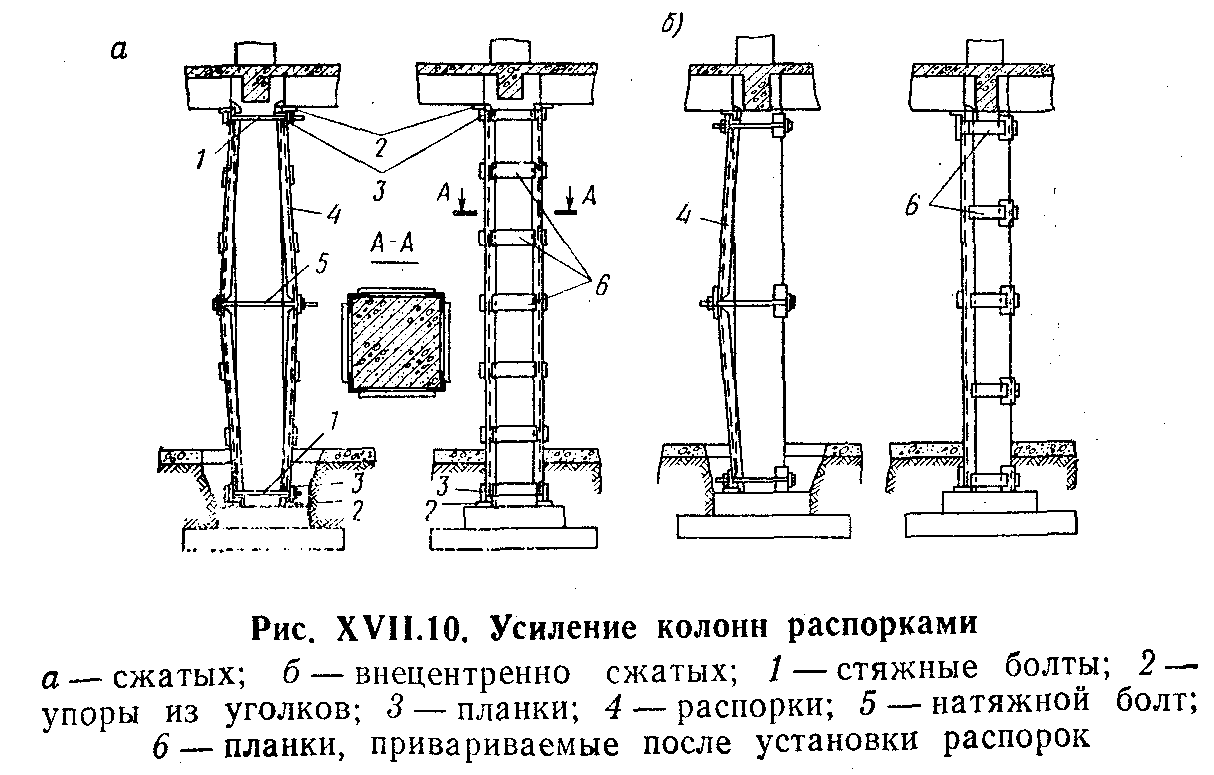

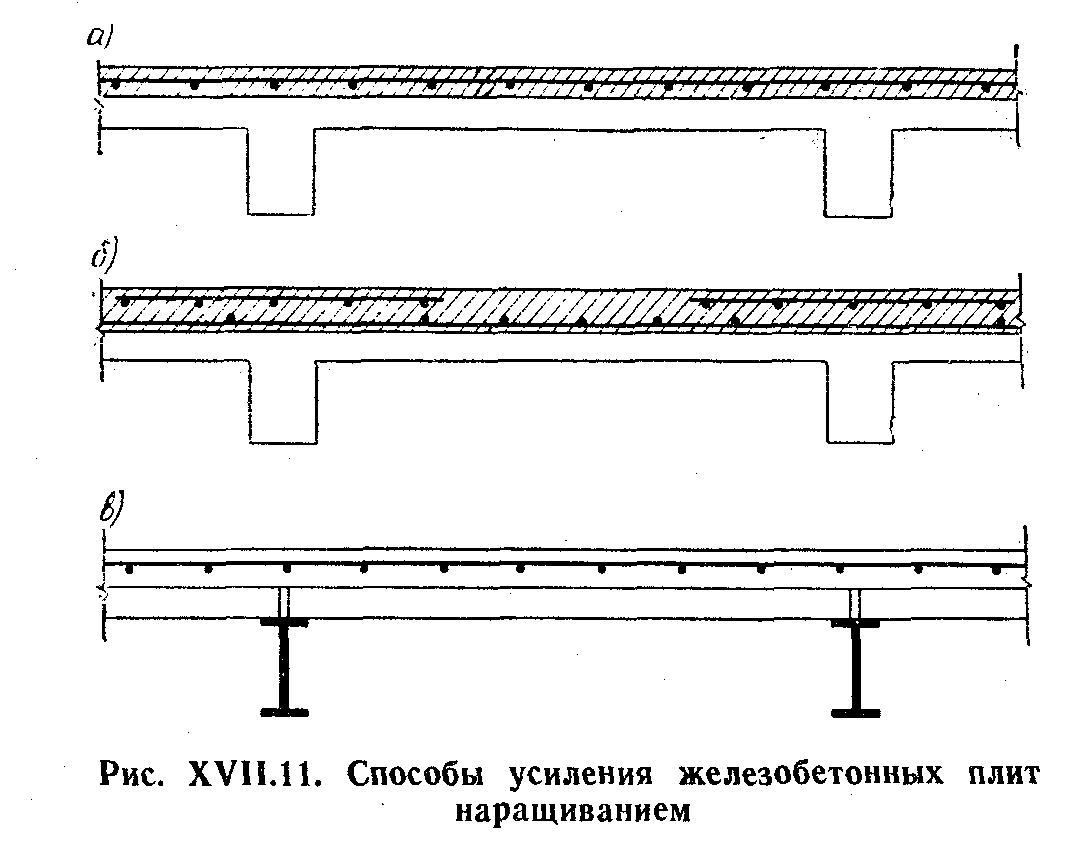

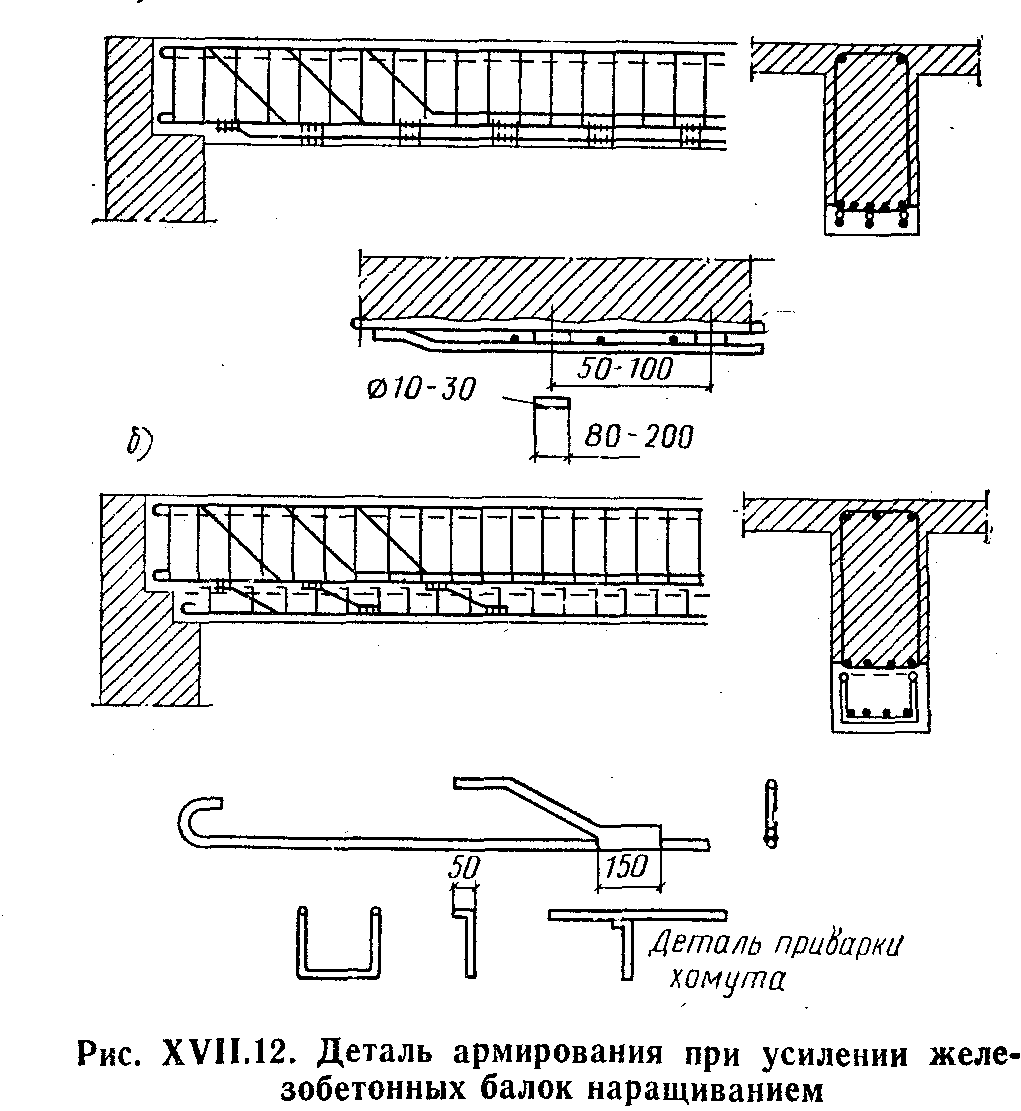

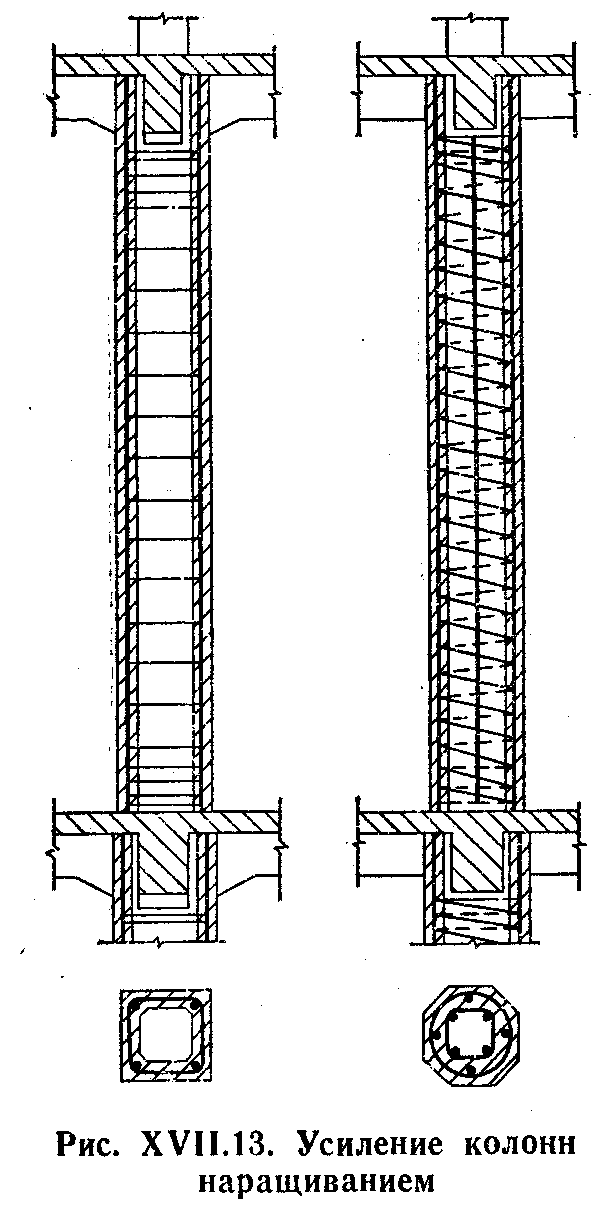

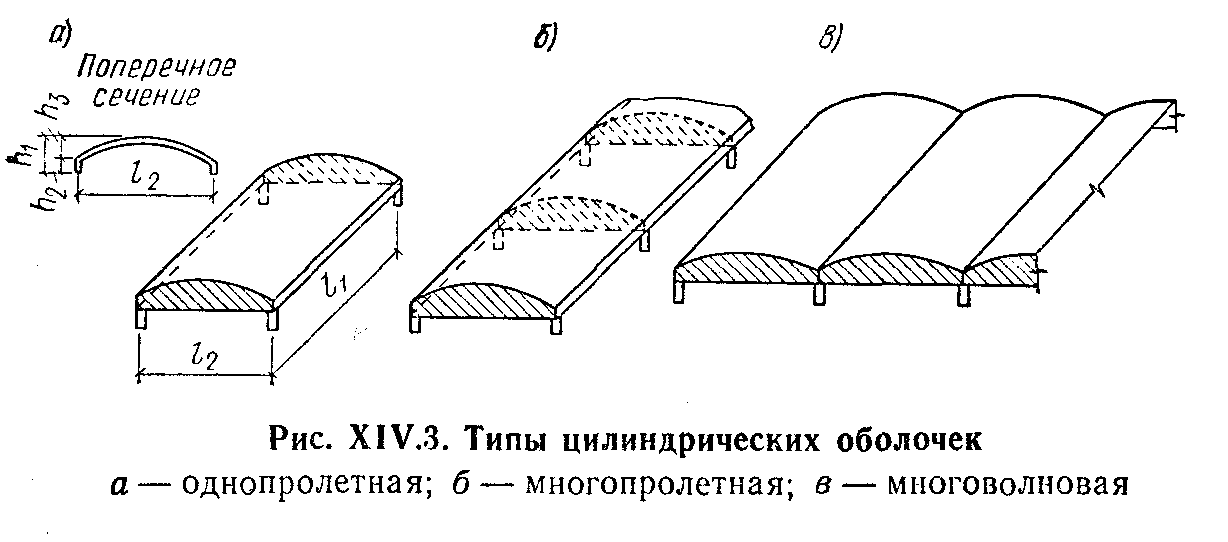

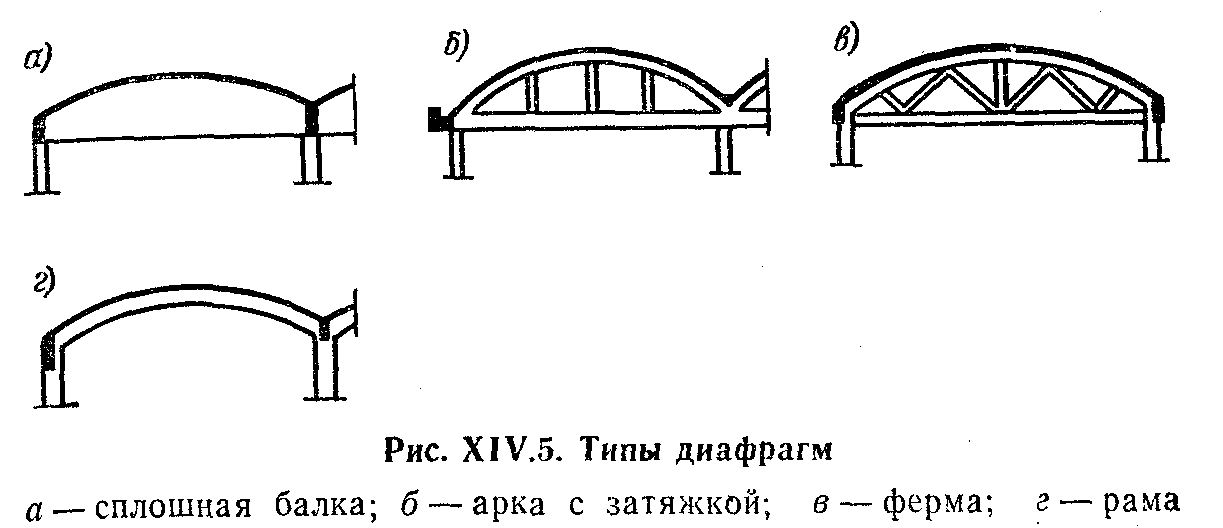

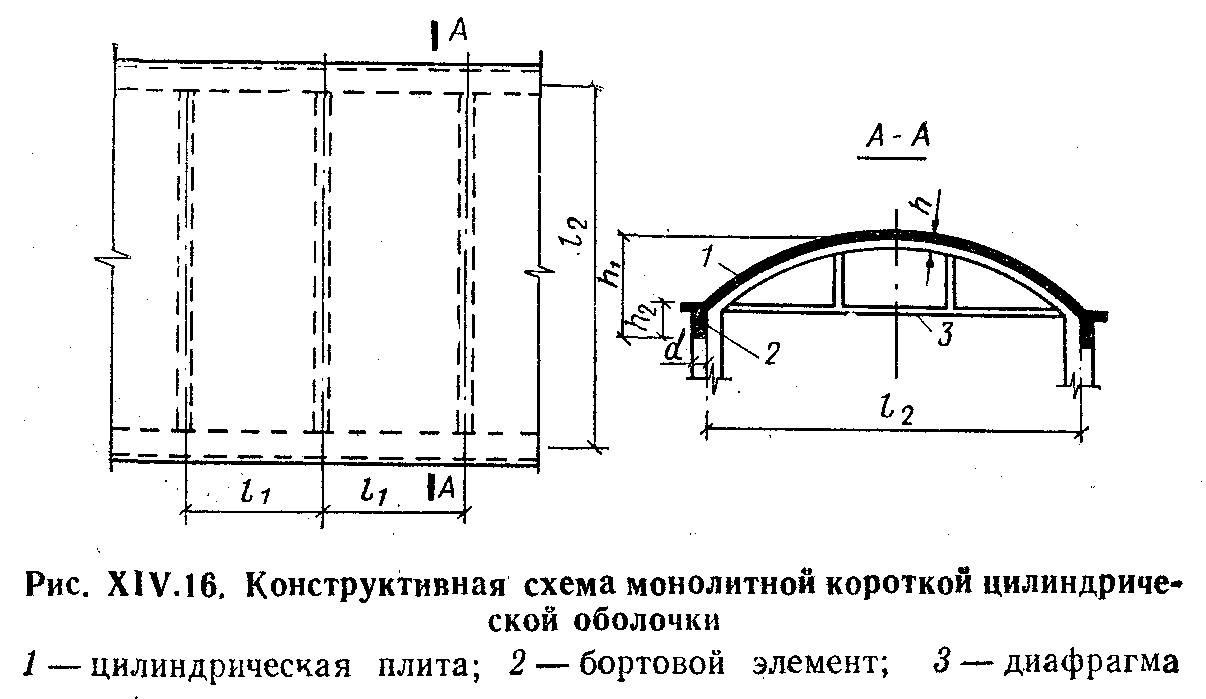

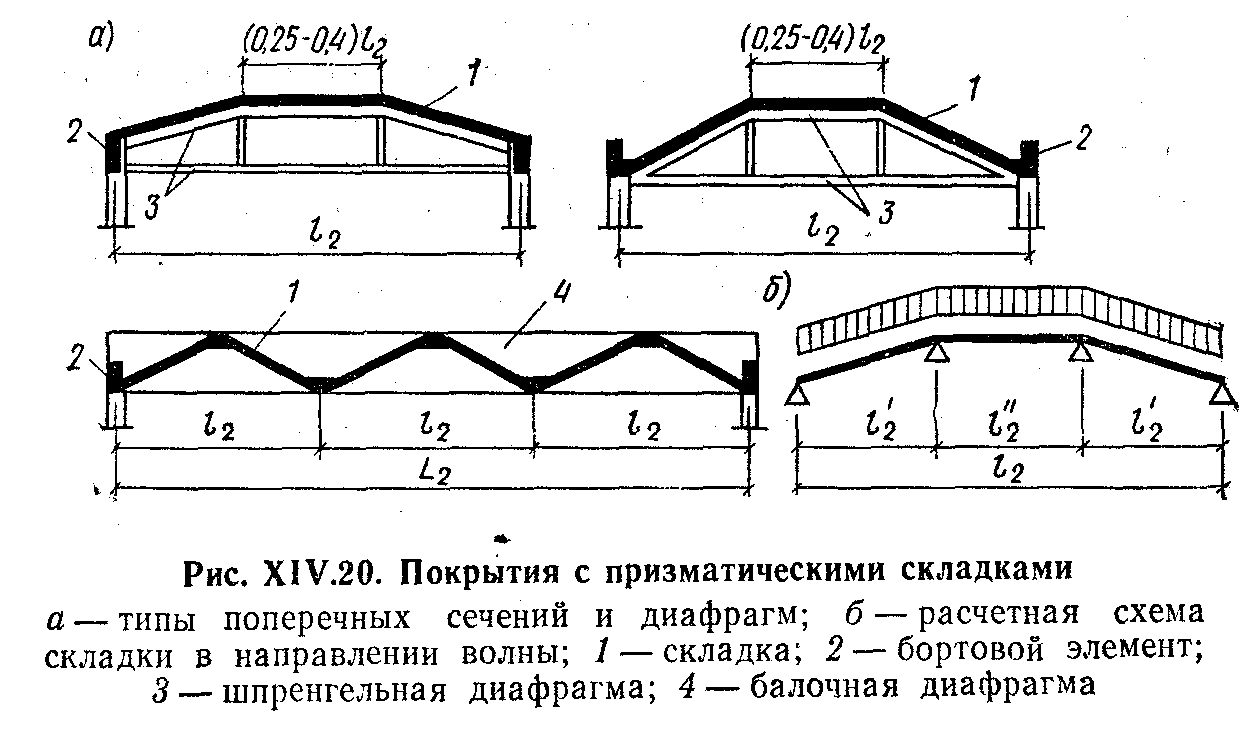

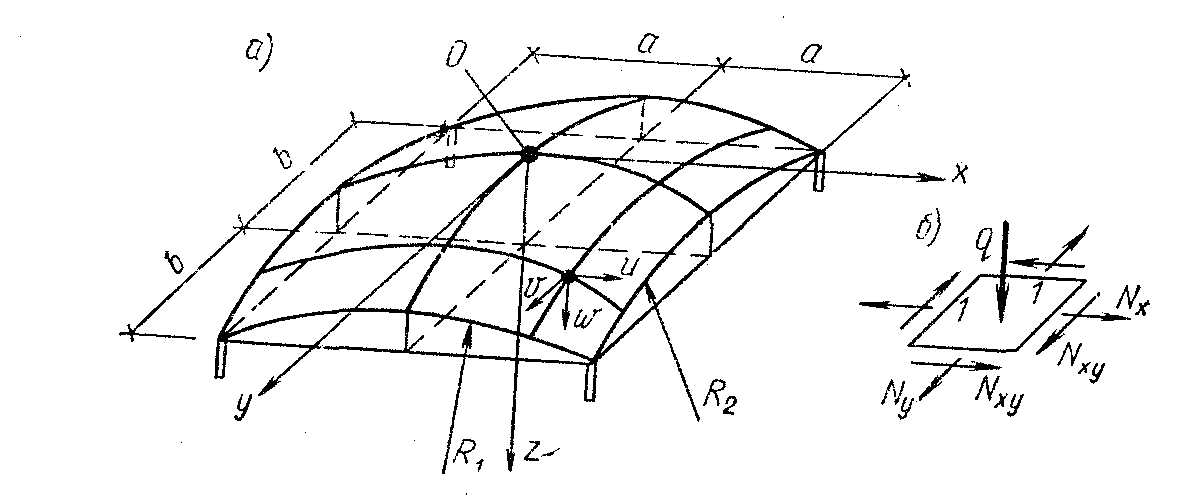

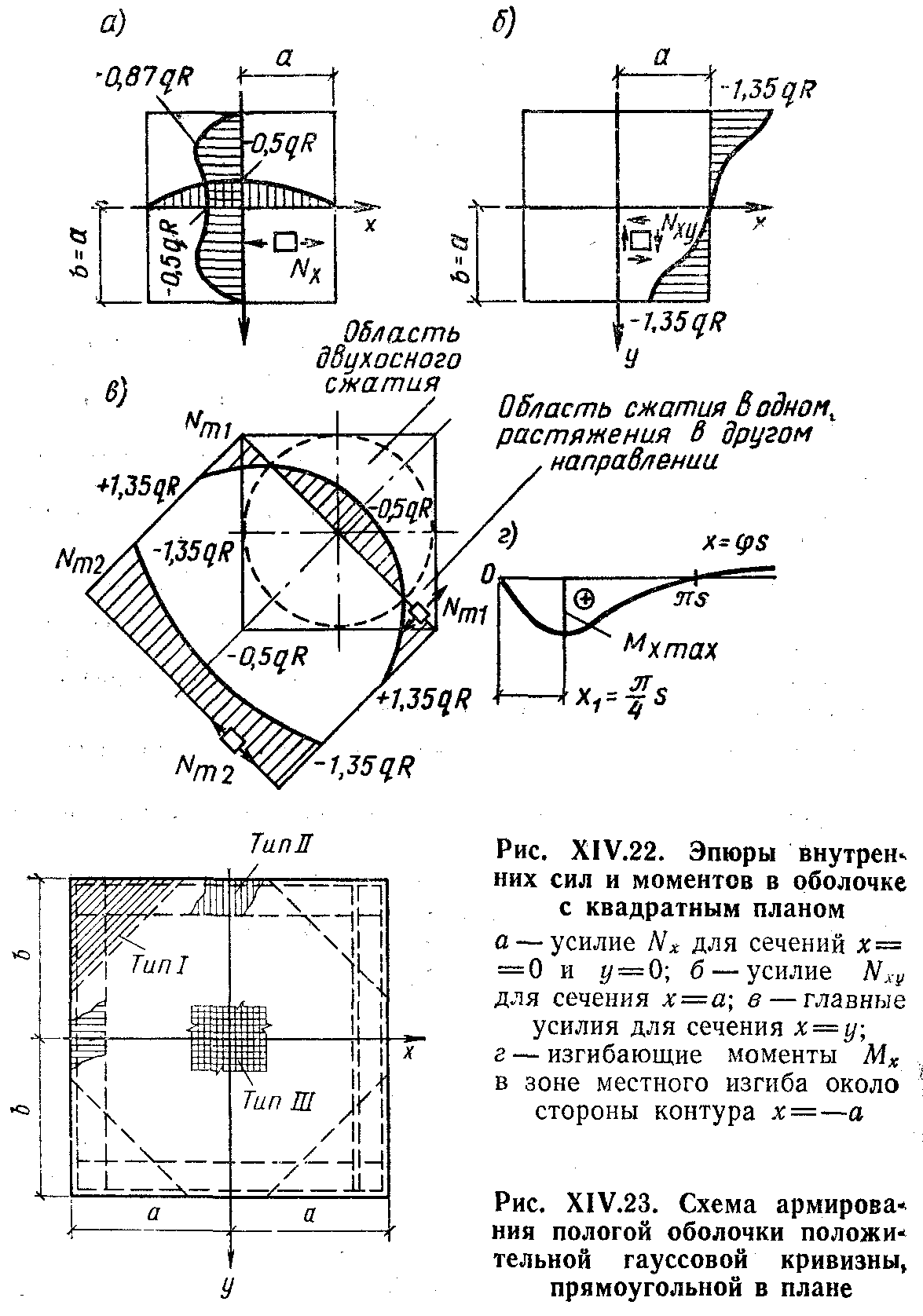

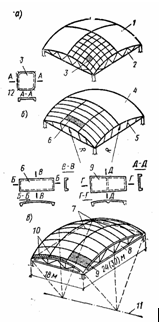

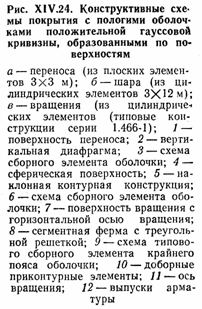

Основные вертикальные конструкции Многоэтажные рамы высотой до 16 этажей имеют колонны постоянного сечения по, всей высоте здания (рис. XV. 18, а). Увеличение несущей способности колонн нижних этажей достигается повышением класса бетона, процента армирования, применением жесткой арматуры. Элементы сборных колонн в целях снижения трудоемкости на монтаже выполняют размером на 2—4 этажа. Комбинированные вертикальные связевые диафрагмы, состоящие из сплошной и рамной частей, сохраняют регулярную структуру — размеры элементов и пролетов ригелей — по всей высоте здания (рис. XV. 18, б). Вертикальные связевые диафрагмы с проемами и ядра жесткости имеют железобетонные перемычки, жестко связанные на опорах с простенками, и также сохраняют регулярную структуру по всей высоте здания (рис. XV. 18, в). Стыки ригелей с колоннами выполняют жесткими на. _ консолях, бесконсольными и шарнирными (см. гл. XI). При жестком соединении ригелей с колоннами существенно повышается общая жесткость многоэтажного здания и достигается экономия металла на армирование ригелей (по условиям прочности, трещиностойкости и предельных прогибов). Элементами сборных вертикальных связевых диафрагм являются колонны каркаса и панели с полками для опирания плит перекрытий (рис. XV. 19). Элементы соединяют сваркой закладных деталей и замоноличиванием. Применяют также монолитные панели, бетонируемые на месте возведения после приварки к закладным деталям колонн арматурных сеток.     Монолитные ядра жесткости армируют вертикальными пространственными каркасами, которые на монтаже стыкуются соединительными стержнями (рис. XV.20). Перемычки над проемами армируют горизонтальными каркасами. Продольная и поперечная арматура ядер жесткости и перемычек назначается по расчету. Толщина стенок ядер жесткости устанавливается по расчету, обычно 200—400 мм. По условиям технологии возведения в скользящей опалубке наименьшая толщина стенок 200 мм. Стены и перемычки ядер жесткости могут быть предварительо напряженными. Для монолитных ядер жесткости применяют бетон классов В15, В25. Панели внутренних несущих стен в панельных зданиях по условиям требуемой звукоизоляции выполняют из тяжелого бетона толщиной 14—16 см. При такой толщине обеспечивается несущая способность этих панелей в зданиях высотой до 16 этажей. Увеличение несущей способности панелей стен зданий большей высоты достигается применением в нижних этажах бетона более высокого класса, увеличением толщины железобетонных панелей.  24. СПОСОБЫ УСИЛЕНИЯ ЖБК Усиление элементов конструкций Усиление элементов производят с целью увеличения их несущей способности и жесткости. Усиление конструкций может производиться двумя, основными способами: 1) изменением конструктивной схемы; 2) наращиванием элементов. По первому способу производят усиление элементов главным образом исправных конструкций без остановки производства. По второму способу увеличивают размеры поперечного сечения элементов с добавлением арматуры; таким способом усиливают исправные и поврежденные конструкции. При усилении конструкций целесообразно применять полимербетон. Усиление элементов конструкций изменением конструктивной схемы. Значительное увеличение несущей способности изгибаемых элементов — балок, ригелей и т.п. — достигается введением затяжек, подвергаемых предварительному натяжению на бетон. При этом изменяется напряженное состояние балочной конструкции— она становится внецентренно сжатой. Усиление колонн достигается устройством предварительно напряженных распорок ломаного очертания, расположенных с одной или с двух сторон (рис. XVIШ). Каждая ветвь распорок составляется из уголков, связанных между собой планками на сварке. В местах перелома в боковых полках уголков делают надрезы. Предварительное напряжение в ветвях распорок достигается взаимным стягиванием ветвей попарно, а при односторонних распорках — подтягиванием к боковой поверхности колонны. Выпрямляясь, распорки воспринимают часть вертикальных нагрузок и разгружают колонну. Устройство односторонних распорок возможно для усиления внецентренно сжатых колонн с большими эксцентриситетами. Усиление элементов конструкций наращиванием. Усиление плит ребристых монолитных перекрытий и сборных плит, уложенных по железобетонным или стальным балкам, выполняют устройством новой монолитной плиты по старому бетону. После снятия слоев старого пола и нарушенного верхнего слоя старого бетона укладывают арматуру и слой нового бетона толщиной не менее 3 мм (рис. XVII.11, а). Усиленная таким наращиванием плита рассматривается как монолитная.    Плиты сборных перекрытий усиливают таким же способом (рис. XVII.11, в). Усиление балок и ригелей возможно приваркой к освобожденной от защитного слоя обнаженной арматуре дополнительных продольных стержней с последующим их оштукатуриванием цементным раствором или нанесением слоя торкретбетона (рис. XVII.12, а). Значительного повышения несущей способности можно достичь увеличением сечения снизу с установкой дополнительной арматуры (рис. XVII. 12, б). Отогнутые стержни и поперечные хомуты дополнительной арматуры приваривают к стержням старой арматуры. Для усиления колонн применяют устройство рубашек, армированных продольными стержнями и хомутами или спиралью. Толщина рубашки должна быть не менее b см при бетонировании в опалубке и не менее 3 см при торкретировании (рис. XVI 1.13).   25. СПОСОБЫ ВОССТАНОВЛЕНИЯ ЖБК Целесообразность применения полимерных составов устанавливается в зависимости от конкретных условий эксплуатации конструкций, наличия материалов и обеспечении условий для работы с их компонентами. Полимерные составы рекомендуется применять для устранения дефектов и повреждений путем: -инъецирования трещин железобетонных и каменных конструкций при помощи специальных устройств, выбираемых в зависимости от параметров трещин, характера работы конструкции, вязкости полимерраствора и т. п.; -добетонирования железобетонных конструкций при помощи наполненных полимеррастворов; адгезионных обмазок при помощи полимеррастворов для последующей укладки «нового» бетона или осуществления кладки; -омоноличивания отдельных каменных блоков или элементов железобетонных конструкций при помощи высоконаполненных перераспределяющих прокладок из полимеррастворов; вклеивания арматурных усиливающих стержней; - устройство бессварных полимеррастворных стыков; - выполнения аппликации из металлических или пластиковых листов для защиты или усиления конструкций; -приклеивания «внешней» усиливающей арматуры; -устройства бандажей из стеклопластика, пропитанного полимер-раствором; -устройства защитных покрытий. Основной задачей проведения ремонтных работ с применением полимерных составов является предотвращение дальнейшего разрушения конструкции и недопущение снижения или потери несущей способности. Ремонтные полимерные составы имеют следующие преимущества по сравнению с цементными растворами и бетонами: -высокие прочностные показатели при растяжении (до 25 МПа) и сжатии (до 100 МПа); -высокую адгезию к старому бетону (до 5 МПа) и металлам (до 20 МПа); -стойкость к постоянному действию кислот, щелочей, нефтепродуктов, пищевых продуктов; -непроницаемость для агрессивных газов и жидкостей; повышенную абразивостойкость и стойкость к ударным и динамическим воздействиям; -укороченные сроки проведения ремонтных работ; хорошее качество поверхности после отверждения, позволяющее проводить влажную уборку и дезинфекцию. 2. Полимерные составы для склеивания бетонных и железобетонных конструкций Традиционные методы омоноличивания бетонных и железобетонных конструкций, связанные с применением композиций на цементном вяжущем, а также со сваркой арматурных стержней, имеют следующие недостатки: -длительные сроки твердения; -невозможность получения равнопрочного соединения бетон— бетон; -невозможность проведения работ при отрицательных температурах; -невозможность склеивания разнопородных материалов бетон— листовой материал; -невозможность получения равнопрочного соединения арматурных стержней при сварке. От указанных недостатков позволяет избавиться применение клеевых композиций на основе полимерных связующих. Высокая клеющая способность полимеров позволяет решать многие инженерные задачи, в том числе по усилению и ремонту железобетонных конструкций, по-новому — более технологично и планомерно. Для бетонных и железобетонных конструкций клеевые соединения могут применяться: при усилении железобетонных конструкций приклеиванием различных элементов усиления, при усилении поверхностным армированием; при ремонте железобетонных конструкций; для обеспечения соединения свежеуложенного бетона и затвердевшего. Склеиваемые бетонные поверхности должны иметь прочность, равную прочности основного бетона, быть сухими, не иметь масляных пятен. 3. Полимерные клеи для обеспечения адгезии старого бетона со свежеуложенным При ремонте железобетонных конструкций часто встречается необходимость обеспечения прочного сцепления нового бетона со старым. Такое соединение применяется при усилении конструкций методом наращивания сечения, омоноличивания, бетонировании защитного слоя арматуры и т. д. Специальные мероприятия, применяемые при соединении бетонов (декарбонизация поверхности старого бетона, насечка поверхности, виброукладка смеси), не обеспечивают полного омоноличивания, и достигается это лишь обмазкой поверхности старого бетона эпоксидными композициями. Способы подготовки бетонных поверхностей при устройстве адгезионной обмазки те же, что и для склеивания бетона. 4. Применение полимерных составов при устранении дефектов и повреждений местного значения. Можно отметить следующие виды дефектов местного значения в бетонных и железобетонных конструкциях, оказывающих негативное влияние на их работу: трещины в бетоне; сколы бетона с обнажением или без обнажения арматуры; раковины с обнажением и без обнажения арматуры; участки слабого бетона; обнажения арматуры вследствие недостаточного защитного слоя бетона; выщелачивание бетона с образованием в нем каверн и пустот; износ поверхности бетона с обнажением или без обнажения арматуры; внутренние пустоты и каверны в бетоне. Наиболее трудоемкой операцией при ремонте бетона является ликвидация трещин в конструкциях. Трещины заделываются инъецированием, (при ширине раскрытия более 0,1 мм) или поверхностной затиркой (при ширине раскрытия менее 0,1 мм). Другие дефекты устраняются полимерными мастиками (при глубине дефекта до 5 мм), полимербетоном (глубина дефектов более 5 мм) или быстротвердеющими полимерцементными бетонами и растворами. 26. ОСОБЕННОСТИ РАСЧЕТА И КОНСТРУИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК И СКЛАДОК Покрытия с применением цилиндрических оболочек (см. рис. XlV.l.a) образуются из тонких плит, изогнутых по цилиндрической поверхности, бортовых элементов и торцовых диафрагм. Покрытие в целом поддерживается по углам колоннами. Основные параметры оболочки (рис. XIV.3, а): l1 — пролет (расстояние между осями диафрагм); l2—длина волны (расстояние между бортовыми элементами); f— стрела подъема. Очертание плиты оболочки в поперечном сечении может быть круговым, эллиптическим, параболическим и т. п.; благодаря простоте изготовления чаще применяют круговое очертание. Оболочки бывают (рис. XIV.3) однопролетными, если вдоль прямолинейной образующей оболочка опирается на две диафрагмы, и многопролетными, если оболочка поддерживается более чем двумя диафрагмами; одновол-новыми и многоволновыми, состоящими из нескольких одноволновых оболочек; гладкими и усиленными ребрами. 1. Длинные оболочки  Бортовые элементы предназначены для повышения прочностных и жесткостных характеристик поперечного сечения покрытия, размещения основной рабочей растянутой арматуры конструкции, а также для укрепления прямолинейных краев цилиндрических оболочек при действии местных нагрузок. Форма и размеры бортовых элементов определяются конструктивным решением покрытия и его расчетом. Монолитные оболочки обычно делают гладкими. При наличии подвесных сосредоточенных грузов оболочку снабжают промежуточными поперечными ребрами. Сборные оболочки, как правило, устраивают с продольными и поперечными ребрами для усиления сборных элементов на период изготовления, перевозки и монтажа. В качестве диафрагм применяют сплошные балки, фермы, арки с затяжками (рис. XIV.5). Для обеспечения естественного освещения и аэрации помещений цилиндрические оболочки могут быть шедового типа (рис. XIV.6, я) или с проемами в вершине (рис. XIV.6, б).  Устойчивость длинных цилиндрических оболочек в деформированном под нагрузкой состоянии считается обеспеченной, если нормальные напряжения σ=Nx/h и касательные напряжения τ=Nxy/h, определенные по упругому состоянию конструкции, не превосходят значений соответственно а при сочетаниях σ и τ отвечают условию По результатам статического расчета подбирают сечение арматуры оболочки (рис. XIV.13). Площадь сечения продольной растянутой арматуры типа I определяют (при расчете как пространственной системы) по формуле Из полученного количества As в покрытиях с вертикальными бортовыми элементами, расположенными ниже оболочки, примерно 80 % арматуры размещают в пределах бортового элемента, из них 60 % концентрируют внизу. В растянутой зоне оболочки, там, где растягивающие напряжения меньше Rbt, содержание продольной арматуры должно быть не менее 0,2 % площади сечения бетона. Вдоль оболочки площадь сечения продольной арматуры типа I можно уменьшить в соответствии с изменением усилий Nx, однако до опоры должно доводиться не менее 30 %. Сокращение площади продольной арматуры достигается не обрывом стержней, а уменьшением их диаметра и сваркой в стыках.  3. Призматические складки Покрытия с применением призматических складок образуются из плоских плит-граней (монолитно связанных по ребрам), бортовых элементов и диафрагм (рис. XIV.20, а). Складки различают одно- и многопролетные, одно- и многоволновые. При расчете их в направлении l1 используют те же упрощения, что и при расчете длинных цилиндрических оболочек. Складчатые покрытия в направлении волны l2 работают на изгиб подобно многопролетным балочным плитам с ломаной осью (ребра считаются опорами) (рис. XIV.20, б). Ширину граней делают до 3—3,5 м. В трехгранных складках длина волны /2=9...12 м. Пролет складки l1 обычно берут больше l2, высоту складки принимают 1/7 -1/10ll. Грани складки армируют вдоль волны в соответствии с эпюрами изгибающих моментов подобно многопролетным плитам. В остальном покрытия с призматическими складками конструируют по указаниям для покрытий с длинными цилиндрическими оболочками.  27. ОСОБЕННОСТИ РАСЧЕТА И КОНСТРУИРОВАНИЯ ПОЛОГИХ ОБОЛОЧЕК ПОЛОЖИТЕЛЬНОЙ ГАУССОВОЙ КРИВИЗНЫ Конструкция покрытия состоит из тонкостенной плиты, изогнутой в двух направлениях, и диафрагм, располагаемых по контуру, связанных с ней монолитно (см. рис. XIV. 1, д, XIV.21,a). В целом покрытие опирается по углам на колонны; возможно опирание оболочки и по всему контуру. Оболочки двоякой кривизны выполняют преимущественно пологими, т. е. с отношением высоты подъема к любому размеру плана не более чем 1:5. Тонкостенные оболочки покрытии вследствие малой жесткости на изгиб при определении усилий, по крайней мере в процессе поиска конструктивного решения, можно рассчитывать как безмоментные, т. е. с учетом лишь усилий Nx, Ny, Nxy (рис. XIV.21,6). Изгибающие моменты, возникающие только в зонах местного изгиба, могут быть выявлены отдельно. В оболочке переноса (см. рис. XIV.21,a), если оси координат совпадают с направлениями главных кривизн, кривизна кручения kxy=0.  Для покрытия здания, квадратного в плане (часто встречающийся в практике случай), при a=b, Rx=Ry = R и нагрузке q=const постоянные параметры: После определения усилий Nx ,Nv, Nxy главные усилия и углы их наклона к оси х находят по формулам: Для оболочки с квадратным планом при a = b, Rx=Ry=R и равномерно распределенной нагрузке q = =const эпюры усилий изображены на рис. XIV.22, где для отдельных точек оболочки приведены значения усилий. Эпюры показывают, что почти по всей оболочке развивается область двухосного сжатия, и лишь в угловых частях возникает сжатие в одном направлении, а растяжение в другом (рис. XIV.22,в).  Армируют оболочки в соответствии с усилиями, возникающими в них под действием внешней нагрузки (рис. XIV.23). В углах укладывают наклонную арматуру типа I из расчета восприятия главных растягивающих усилий; в приконтурных зонах ставят арматуру типа II, предназначенную для восприятия местных изгибающих моментов; по всей оболочке размещают конструктивную арматуру типа III. Арматуру I целесообразно подвергать предварительному напряжению. По касательным усилиям Nxy рассчитывают связи оболочки с диафрагмой. Диафрагмы конструируют по типу балок, ферм или арок с затяжками; затяжки арок и нижние пояса ферм делают предварительно напряженными. В угловых частях оболочки действуют наибольшие сжимающие усилия в диагональном направлении. Здесь по условию прочности толщину оболочки часто увеличивают, соблюдая принятые в практике условия: Устойчивость гладких оболочек данного вида в центре покрытия считается обеспеченной, если ее полная расчетная равномерно распределенная нагрузка q не превышает значения   |