шпоры ткх. 2. Значение технохимического контроля для рационального ведения технологического процесса

Скачать 331.97 Kb. Скачать 331.97 Kb.

|

|

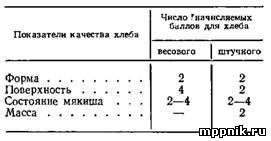

9. Основные процессы технологических схем, точки отбора проб зерна, полупродуктов, готовой продукции и отходов для проведения анализов, периодичность отборов. Под партией понимают любое количество зерна однородное по качеству, предназначенное к одновременной приемке, отгрузке или хранению, оформленное одним документом о качестве. Для анализа зернового вороха отбирают среднюю пробу, которая состоит из совокупности точечных проб. Точечная проба – небольшое количество зерна, отобранное из одного места за один прием для составления объединенной пробы. Число отбираемых точечных проб зависит от массы перемещаемой партии и от засоренности. Отбор из кузовов машин проводят механическим пробоотборником или вручную щупом в нескольких точках: 1) если длина кузова до 3,5 м, то отбирают в четырех точках, общей массой не менее 1 кг; 2) если длина кузова 3,5 – 4,5 м, то отбирают в шести точках, общей массой не менее 1,5 кг; 3) если длина кузова 3,5 – 4,5 м, то отбирают в шести точках, общей массой не менее 1,5 кг. На расстоянии 0,5-1м от переднего и задних бортов и примерно 0,5 от боковых бортов Механическим пробоотборником берут пробы по всей насыпи в глубину, ручным – из верхнего и нижнего слоев, касаясь щупом дна. Если массы не получилось отбирают дополнительные пробы в тех же точках в среднем слое. Отбор точечных проб из зерна, хранящегося насыпью в складских помещениях и на площадках, осуществляют ручным щупом, если высота насыпи 1,5 м и меньше; если выше, то складским щупом. Площадь под зерном делят на секции по 200 м2 и в каждой секции отбирают в шести точках на расстоянии 1м от стен склада и границ секции, на одинаковом расстоянии друг от друга. В каждой точке точечные пробы отбирают из верхнего слоя на глубине 10-15см от поверхности насыпи, из среднего и нижнего слоев. Общая масса точечной пробы около 2кг на каждую секцию. При небольших количествах зерна в партии допускается отбирать в 4 точках поверхности секции с площадью до 100м2 . Отбор точечных проб зерна из мешков проводят мешочным щупом из зашитых мешков. Щуп вводят по направлению к средней части мешка желобом вниз, затем поворачивают на 180о и вынимают. Общая масса точечной пробы должна быть на менее 2 кг. Количество мешков зависит от величины партии. Объединенная проба – совокупность точечных проб, отобранных из партии зерна. Средняя проба – часть объединенной пробы, выделенная для определения качества зерна в партии. Масса средней пробы должна быть 2,0 ± 0,1 кг. Отбирают её ручным способом методом квадрата. Если партия большая, то из точечных проб составляют промежуточную пробу, которую тщательно смешивают и выделяют из нее среднюю пробу. Среднесуточная проба формируется путем выделения из объединенных проб, отобранных от каждого автомобиля части зерна из расчета 50г на каждую тонну доставленного зерна. 10. Общие методы оценки качества зерна. Качество партий зерна оценивается по ряду показателей, которые классифицируют на три группы: Обязательные общие показатели — это такие показатели, которые определяют у всех партий, независимо от рода культуры и назначения. Их всего четыре: а) свежесть (цвет, запах, вкус); б) влажность; в) засоренность; г) зараженность. Обязательные специальные показатели — это такие показатели, которые определяют у партии в зависимости от рода культуры и назначения, например: стекловидность, клейковина у пшеницы, пленчатость у крупяного овса. Дополнительные показатели — их на предприятиях не определяют в связи со сложностью и большими затратами времени, например: содержание белка, крахмала, жира, и т.д. Проводят данные анализы при особой необходимости (при научных исследованиях, разногласиях с поставщиками и т.д.). Методы определения качества принято делить на: органолептические — определяются при помощи органов чувств (цвет, запах, вкус); лабораторные — определяют при проведении анализа, расчета с использованием приборов, аппаратов. Все методы определения качества зерна стандартизированы. Стандарт содержит общие требования к зерну (продукции) при его закупке, хранении и переработке. Стандарт применяют ко всем партиям зерна (продукции), с которыми имеет дело их владелец. Сертификат оценивает качество определенной партии зерна (продукции) или серийно выпускаемой продукции. При обязательной сертификации он содержит установленные законодательным актом показатели на соответствие продукции требованиям безопасности. Сертификат является документом, гарантирующим безопасность зерна и зернопродуктов для жизни и здоровья населения. 13.Хлебопекарные свойства муки Хлебопекарные свойства муки - это способность муки давать хлеб определенного качества. Они обусловлены ее химическим составом и свойствами отдельных веществ. «Сила» муки - ее способность образовывать тесто, обладающее определенными физическими свойствами. По хлебопекарным свойствам пшеничную муку подразделяют на сильную, среднюю и слабую. «Силу» пшеничной муки в основном определяет состояние белков. Белковые вещества имеют огромное значение для улучшения качества хлеба, особенно из пшеничной муки. От их состава и свойств зависят объем и пористость хлебобулочных изделий, существенно влияющие на усвояемость хлеба. «Сильная» мука способна поглощать при замесе теста нормальной консистенции относительно большое количество воды. Такое тесто очень устойчиво сохраняет свои физические свойства в процессе замеса и брожения, при расстойке и выпечке сохраняет форму и мало расплывается. Хлеб из такой муки имеет высокий объем, правильную форму, хорошую пористость. «Слабая» мука при замесе теста нормальной консистенции поглощает относительно мало воды. Тесто из такой муки в процессе замеса и брожения быстро ухудшает свои физические свойства, при расстойке и выпечке расплывается. Хлеб из «слабой» муки получается пониженного объема и очень расплывается при выпечке его на поду. Для получения муки с удовлетворительными хлебопекарными свойствами составляют смеси «слабой» и «сильной» муки (валка муки). Минеральные вещества и витамины, содержащиеся в муке, стимулируют процессы брожения, при этом хлеб характеризуется более полным вкусом и ароматом, он богаче витаминами и минеральными солями. В формировании хлебопекарных качеств муки важную роль играют углеводы. Основной компонент муки – крахмал, различается по размерам гранул мелкие - 2-17 мкм, крупные - 40-50 мкм, что связано с условиями формирования его в зерновке при созревании и с процессом помола, при котором разные части эндосперма попадают в тот или иной сор Важное значение имеют размеры крахмальных зерен муки, степень их поврежденности, а, следовательно, доступность воздействию ферментов. В процессе помола повреждается от 4 до 25% крахмальных зерен. Если в муке повышено содержание мелких крахмальных зерен, то вязкость теста уменьшается, если много поврежденных зерен крахмала, то создаются условия для активной деятельности амилазы, что приводит к увеличению липкости мякиша хлеба. Хлебопекарные качества даже в пределах одного и того же сорта муки могут изменяться в зависимости от сырья – зерна, его подготовки к помолу, величины отбора разных сортов и общего выхода муки, от характера измельчения и транспортировки промежуточных продуктов, а также от условий и сроков хранения муки. Хлебопекарные свойства ржаной муки в большей мере зависят от состояния крахмала. Ржаные белки не образуют клейковинный каркас, как пшеничные. Белки ржаной муки набухают, пептизируются и образуют очень вязкий коллоидный раствор. Вязкость еще увеличивается за счет взаимодействия со слизями. Хлебопекарные свойства муки определяют пробной выпечкой хлеба. 14. Контроль качества исходного основного и дополнительного сырья хлебопекарного производства. Мука Мука -- продукт питания, получаемый в результате перемалывания зёрен различных культурРазличают муку пшеничную, ржаную, гречневую, овсяную, ячменную, пшенную, кукурузную, рисовую и др. Муку можно получить из одной культуры и из смеси пшеницы и ржи (пшенично-ржаная и ржано-пшеничная). Для выработки хлеба и хлебобулочных изделий на хлебопекарных предприятиях применяют в основном пшеничную и ржаную муку. Хлебопекарная мука вырабатывается в основном из мягкой пшеницы. Ржаная мука вырабатывается только для хлебопечения. Вода Вода в хлебопекарном производстве используется как растворитель соли, сахара, и других видов сырья Для технологических и хозяйственных нужд хлебозаводы используют обычно воду из городского питьевого водопровода. Качество воды, используемой для технологических и бытовых целей, должна удовлетворять требованиям ГОСТ 2874 “ Вода питьевая. Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения. Контроль качества”. Вода питьевая, применяемая для приготовления теста, должна отвечать “ Санитарным правилам и нормам” (СанПиН 2.1.4. 107-01). Она должна быть прозрачной, бесцветной, не должна иметь постороннего запаха и вкуса, содержать ядовитых веществ и болезнетворных микроорганизмов. Жесткость воды для хлебопекарного производства не является недостатком, так как умеренно жесткая вода благоприятно влияет на реологические свойства теста, улучшая его консистенцию. Чрезмерно жесткая вода замедляет процессы спиртового брожения, при использовании мягкой воды тесто приобретает свойства невыброженного полуфабриката. Дрожжи Дрожжи -- это одноклеточные микроорганизмы, относящиеся к классу грибов сахаромицетов. . Для производства хлебобулочных изделий на хлебопекарнях используют дрожжи прессованные (ГОСТ 171), вырабатываемые специализированными и спиртовыми заводами, сушеные (ГОСТ 28483 и ТУ 10-03334585-90), дрожжевое молоко (ОСТ 18-369-81). Дрожжи прессованные представляют собой скопления дрожжевых клеток определенной расы, выращенных в особых условиях на питательных средах при интенсивном продувании воздухом. Качество прессованных дрожжей оценивается по органолептическим и физико-химическим показателям и должны соответствовать ГОСТ 171. Дрожжи прессованные должны иметь светлый цвет с желтоватым или сероватым оттенком. На дрожжах не должно быть плесневого налета белого или другого цвета, а также различных полос и темных пятен на поверхности. Пищевая поваренная соль Пищевая поваренная соль представляет собой природный хлорид натрия Согласно ГОСТ 13830 качество поваренной пищевой соли должно удовлетворять поставленным согласно ГОСТ 13685. Пищевую поваренную соль для лечебных и профилактических целей выпускают с добавлением йода (йодированная соль), фтора (фторированная соль), йода и фтора (йодировано-фторированная соль).[3, 97 с.] Дополнительное сырье хлебопекарного производства Дополнительное сырье - сырье, применяемое по рецепту для повышения пищевой ценности, обеспечение специфических органолептических и физико-химических показателей качества хлебобулочных изделий. К нему относятся: молоко и молочные продукты, яйца и яичные продукты, жиры и масла, сахара и сахаросодержащие продукты, солод, орехи, пряности, плодово-ягодные и овощные продукты, пищевые добавки. Сахар и сахаросодержащие продукты хлебобулочный мука сырье пищевой К сахаросодержащим продуктам, применяемым в хлебопечении, относят сахар-песок, сахарную пудру, различные виды патоки, мед. Сахар-песок (ГОСТ 2178) - пищевой продукт, представляющий собой сахарозу в виде отдельных кристаллов размерами от 0,2 до 2,5 мм. Сахар-песок должен иметь сладкий вкус без посторонних привкусов и запахов. Это сыпучий продукт, без комков, имеет белый с блеском цвет. Сахарная пудра - это сахар, измельченный в порошок. Сахарную пудру применяют в хлебопечении для отделки поверхности сдобных изделий. Пудра должна полностью проходить через сито с ячейками 0,1 мм. Молоко и молочные продукты При производстве хлебобулочных изделий используют молочные продукты, в том числе молоко коровье пастеризованное, молоко коровье цельное сухое, молоко коровье обезжиренное сухое, творог, молочную сыворотку, сметану, консервы молочные, пищевые казециты, сухой молочный пищевой белок, сухую белковую смесь и др. Молоко коровье пастеризованное (ГОСТ 13277) в хлебопечении применяют следующих видов: пастеризованное жирностью 3,2 и 2,5%, белковое жирностью 1,0 и 2,5 и нежирное. Молоко коровье цельное сухое (ГОСТ 4495) в зависимости от способа обработки быть распылительное, пленочное, получаемое на вальцовых сушилках. Молоко коровье обезжиренное сухое (ГОСТ 10970) получают высушиванием свежего пастеризованного обезжиренного молока. Яйца и яичные продукты Яйца и продукты их переработки широко применяются в производстве булочных, сухарных и сдобных изделий. Яйца на хлебопекарных предприятиях применяют в основном куриные Куриные пищевые яйца должны соответствовать требования ГОСТ 27583. Яичный порошок упаковывается в жестяные банки, фанерные бочки, бумажные мешки или картонные ящики. Этот продукт гигроскопичен и быстро портится под влиянием влаги, света и воздуха. [3, 105 c.] Жиры и масла Растительные масла - подсолнечное (ГОСТ 1129), хлопковое (ГОСТ 1128), горчичное (ГОСТ 8807), соевое (ГОСТ 78), кукурузное (ГОСТ 8808). Приемка, отбор проб и определение показателей качества растительных масел осуществляется в соответствии с ГОСТ 5471, ГОСТ 5472, ГОСТ 5481, ГОСТ Р 50456-92. Солод Солодом называются зерна злаков, проросшие в искусственно созданных условиях при определенной температуре и влажности и подвергнутые специальной обработке. В хлебопекарной промышленности используют следующие виды солода: ржаной ферментированной (тонкоразмолотый) (ГОСТ 29272), ячменные пивоваренный (ОСТ 18-305-77) и экстракты солодовые пищевые (ТУ 10.04.06.114-88). Ржаной ферментированный солод используются как добавка, улучшающая вкус, аромат и цвет мякиша хлеба из ржаной и смеси ржаной и пшеничной муки. Он входит в рецептуры национальных русских сортов хлеба (хлеб московский, ржаной заварной, бородинский, карельский, чайный, любительский и др.) Пряности В хлебопекарном производстве используют следующие пряности: кориандр (ГОСТ 29055), имбирь (ГОСТ 29046), гвоздика (ГОСТ 29047), корица (ГОСТ 29049), мускатный орех и его цвет (ГОСТ 29048 и ГОСТ 29051), кардамон (ГОСТ 29052), бадьян (ГОСТ 29054), тмин (ГОСТ 29045) и др. Кориандр и другие пряности служат для ароматизации улучшенных сортов хлеба. Допускается заготовка и поставка потемневших плодов, потерявших вследствие неблагоприятных условий уборки или хранения свой естественный вид. Эссенции ароматические пищевые В зависимости от назначения эссенции подразделяют на следующие виды: эссенции для кондитерских изделий, эссенции для безалкогольных напитков, эссенции для табачных изделий. В хлебопечении используют эссенции, предназначенные для кондитерского производства. В зависимости от состава эссенции разделяются на эссенции, изготовленные из синтетических душистых веществ и эфирных масел; изготовленные из синтетических душистых веществ, сиропов, экстрактов настоев натурального сырья. Внешний вид, цвет и запах эссенций определяется по ГОСТ 14618. 17. Определение качества хлеба по физико-химическим показателям. Определение влажности Приборы, предметы и реактивы. Настольные и технические весы; сушильный электрический шкаф, нагретый до температуры 130°С; нож, терка; ступка или механический измельчитель; просушенные и тарированные бюксы; эксикатор с просушенным хлористым кальцием или серной кислотой плотностью 1,84. Порядок проведения анализа. Изделие из среднего образца массой более 0,2 кг разрезают поперек на две приблизительно равные части и от одной части отрезают ломоть толщиной 1-3 см. Если масса изделия 0,2 кг и менее, то из середины его вырезают ломоть толщиной 3-5 см. Затем на расстоянии около 1 см от корки вырезают мякиш. Масса выделенной пробы должна быть не менее 20 г. Подготовленную пробу быстро и тщательно измельчают ножом. Измельченную пробу перемешивают и тотчас же в просушенных и тарированных металлических бюксах с крышками взвешивают с точностью 0,01 г две навески по 5 г каждая. Далее определяют влажность так, как описано в предыдущей лабораторной работе. Полученные результаты записывают в рабочей тетради в табл. 4. После прекращения надавливания (сдавливания) наблюдают, насколько быстро и полно мякиш приобретает первоначальное состояние. У остывших изделий мякиш с хорошей эластичностью легко надавливается на 10 мм и более (мякиш пышный) и по окончании надавливания быстро приобретает первоначальное состояние. Мякиш неэластичный заминается и претерпевает существенные изменения. Определение пористости Порядок проведения работы . От половины изделия отрезают ломоть шириной не менее, 7-8 см. Острый край цилиндра смазывают растительным маслом и из всего ломтя шириной 7-8 см на расстоянии не менее 1 см от корки осторожными вращательными движениями берут выемку. Заполненный мякишем цилиндр укладывают на лоток так, чтобы ободок (выступ) его входил в прорезь, имеющуюся на лотке. Деревянной втулкой мякиш выталкивают из цилиндра примерно на 1 см и срезают его по краю цилиндра ножом. Отрезанный кусочек мякиша удаляют, а оставшийся в цилиндре выталкивают втулкой до стенки лотка. Отрезая мякиш по краю цилиндра, получают выемку объемом 27 см3 . Для хлеба и хлебобулочных изделий из пшеничной и пшенично-ржаной муки делают три таких выемки, а для хлеба из ржаной и ржано-пшеничной муки – четыре. Приготовленные 3 или 4 выемки взвешивают одновременно на технических весах с точностью до 0,01 г и пористость вычисляют с точностью до 1%. Доли до 0,5% включительно отбрасывают; доли свыше 0,5% приравнивают к единице. Пористость X в процентах вычисляют по формуле  , (4) , (4)где V – общий объем выемок хлеба, см3 ; т – масса выемок, г; Q – плотность беспористой массы мякиша (для хлеба и изделий из ржаной, ржано-пшеничной и пшеничной обойной муки Q =l,21; для ржаных заварных сортов и пеклеванного Q =l,27; для пшеничного первого сорта Q=l,31; для пшеничного второго сорта Q =l,26.) Полученные результаты записывают в рабочей тетради в табл. 4. Определение кислотности Метод основан на нейтрализации раствором щелочи кислот, содержащихся в 100 г продукта. Приборы и предметы . Технические весы, бутылка сухая вместимостью 0,5 л (типа молочной) с хорошо пригнанной пробкой; мерная колба вместимостью 250 мл, часы песочные на 2 и 10 мин; стеклянная палочка с резиновым наконечником; частое сито и марля; пипетки на 50 и 25 мл; две конические колбы вместимостью 100-150 мл; нож Реактивы. 0,1 н. раствор едкого кали или едкого натра; 1%-ный спиртовой раствор фенолфталеина. Порядок проведения анализа. Выемки хлеба, взятые для определения пористости, сразу же после взвешивания измельчают и с точностью до 0,01 г отвешивают 25 г измельченного мякиша. Если масса выемок менее 25 г, то добавляют мякиш из ломтя, взятого для определения пористости, после среза с него корки с подкорковым слоем толщиной около 1 см и заветренной части толщиной около 0,5 см. Образец целого изделия массой от 200 до 500 г разрезают пополам по ширине и от одной половины отрезают ломоть массой около 70 г. У части целого изделия массой более 500 г срезают с одной стороны заветренную часть сплошным срезом толщиной около 0,5 см и отрезают ломоть около 70 г. У отрезанных ломтей массой около 70 г и целых изделий массой менее 200 г срезают корку с подкорковым слоем толщиной около 1 см, удаляют все включения (повидло, варенье, изюм и т.п.), быстро измельчают и перемешивают; 25 г измельченного мякиша отвешивают с точностью до 0,01 г и помещают в сухую бутылку (типа молочной) вместимостью 0,5 л с хорошо пригнанной пробкой. Из мерной колбы на 250 мл, наполненной водой комнатной температуры до метки, переливают в бутылку с измельченным мякишем примерно 1/4 часть воды (60-65 мл). Деревянной лопаткой или стеклянной палочкой с резиновым наконечником мякиш быстро растирают до получения однородной смеси, без заметных комочков нерастертого мякиша, и приливают из мерной колбы в бутылку остальную воду. Бутылку закрывают пробкой, смесь энергично встряхивают в течение 2 мин и оставляют в покое при комнатной температуре на 10 мин. Затем смесь вновь энергично встряхивают в течение 2 мин и оставляют в покое на 8 мин. Через 8 мин отстоявшийся жидкий слой осторожно сливают через частое сито или марлю в сухой стакан. Из стакана отбирают пипеткой по 50 мл раствора в две конические колбы вместимостью 100-150 мл, добавляют 2-3 капли раствора фенолфталеина и титруют 0,1 н. раствором едкого кали или едкого натра до слабо-розового окрашивания, не исчезающего при спокойном стоянии колбы в течение 1 мин. Расхождения между параллельными титрованиями допускаются не более 0,3°, а расхождения между повторными определениями – не более 0,5°. Кислотность выражают как среднее арифметическое из двух параллельных определений с точностью до 0,5°. Кислотность X в градусах вычисляют по формуле где У – количество 0,1 н. раствора едкого кали или едкого натра, мл; 4 – коэффициент пересчета на 100 г продукта (100:25); 25 – навеска исследуемого продукта, г; 250 – объем воды, взятой для извлечения кислот, мл; 50 – количество исследуемого раствора, взятого для титрования, мл; К – поправочный коэффициент к титру 0,1 н. раствора щелочи. 19. Организация технологического процесса производства хлеба и его контроль. Технологический процесс приготовления хлеба состоит из следующих стадий: замеса теста и других полуфабрикатов, брожения полуфабрикатов, деления теста на куски определенной массы, формирования и расстойки тестовых заготовок, выпечки, охлаждения и хранения хлебных изделий. Замес теста -- важнейшая технологическая операция, от которой в значительной степени зависит дальнейший ход технологического процесса и качество хлеба. При замесе теста из муки, воды, дрожжей, соли и других составных частей получают однородную массу с определенной структурой и физическими свойствами. Приготовление теста для хлеба из пшеничной муки 1 сорта, тесто готовят безопарным способом в тестомесильных машинах периодического действия марки Л4-ХТВ. Безопарным способом готовят тесто в одну стадию из всего количества муки и сырья по рецептуре. Продолжительность замеса не менее 10 минут. Продолжительность брожения 15-20 минут при Тє 28-32С. Тесто - это полуфабрикат хлебопекарного производства, полученный путем замеса из муки, воды, дрожжей, опары или закваски и дополнительного сырья в соответствии с рецептурой и технологическим режимом, служащий для приготовления хлебобулочных изделий. Приготовление теста безопарным способом осуществляется как непрерывным, так и периодическим способами. Опарные способы предполагают приготовление теста в две фазы: первая - приготовление опары и вторая - приготовление теста. В зависимости от количества муки и воды в опаре, различают способы приготовления теста на большой густой опаре (65 - 70 % муки от общего количества расходуется на замес опары), на густой опаре (45 - 55 % муки вносят в опару) и на жидкой опаре (30 % муки расходуется в опару). Приготовление теста на густой опаре включает две стадии: опара и тесто. Опару готовят из 45 - 55 % муки от общего количества, предназначенного для приготовления теста. Начальная температура брожения опары составляет 25-29єС, продолжительность - 180 - 270 мин. Тесто замешивают из всего количества опары с внесением остального количества муки, солевого раствора и воды, а также дополнительного сырья, предусмотренной рецептурой. Начальная температура теста - 27 - 33єС, продолжительность брожения 60 - 90 мин. Приготовление густой опары и теста осуществляется в основном периодическим способом. Замес опары ведут до получения однородной массы в течение 8 - 10 мин. Выброженная опара используется для замеса теста. Замес теста производится порционно в течении 6 - 10 мин. до получения теста однородной консистенции. Добавлять муку или воду в уже замешенное тесто не рекомендуется, так как это может привести к появлению непромеса на дне дежи. Приготовление теста на большой густой опаре, как и предыдущий, включает две стадии: опара и тесто. Основные особенности приготовления заключается в следующем: - опару готовят из 60 - 70 % муки от ее общего количества, расходуемого на приготовление теста. Начальная температура брожения опары составляет 23 - 27єС, продолжительность - 180 - 270 мин. Замешивают на оборудовании непрерывного действия в течение 8 - 10 мин.; - тесто при замесе подвергают дополнительной механической обработке. Его замешивают из опары, воды, муки и дополнительного сырья в машине непрерывного действия в течение 8 - 10 мин.; - продолжительность брожения теста сокращается до 20 - 40 мин. Приготовление теста на жидких опарах также включает две фазы: опара и тесто. Жидкую опару готовят из 25 - 35 % муки от общего количества, расходуемого на приготовление хлеба. Начальная температура опары не должна превышать 30єС. Продолжительность брожения жидкой опары 210 - 300 мин. Тесто замешивают из всего количества опары с добавлением остального количества муки, воды, а также всего дополнительного сырья. При периодическом способе приготовления замес теста осуществляется в течении 15 - 20 мин. на тестомесильных машинах интенсивного действия 2,5 - 4,0 мин., начальная температура теста составляет 29 - 30єС.Продолжительность брожения теста, приготовленного на жидких опарах составляет 30 -60 мин. Разделка теста. Разделка готового теста производится на машине Gimak. Масса куска теста рассчитывается исходя, из установленной массы готовых изделий с учетом упека и усушки и составляет 780 грамм (для хлеба массой 700 грамм), и 560 грамм (для хлеба массой 500 грамм). Тестовые заготовки укладывают в хлебные формы, предварительно смазанные растительным маслом, и направляют на расстойку в расстоичный шкаф марки ШТР-18М. Цель окончательной расстойки - приведение тестовых заготовок в состояние, оптимальное для выпечки по объему заготовки и содержанию в ней веществ, необходимых для получения хлеба наилучшего качества. Время расстойки 40-45 минут при Т 34-38єС, относительная влажность воздуха 75-78%. Расстойка тестовых заготовок производится перед посадкой их в печь. В этот период продолжается брожение теста, разрыхление его углекислым газом, в результате чего улучшается физические свойства тестовой заготовки, восстанавливаются первоначальный объем и пористость. Выпечка хлеба. Хлеб из пшеничной муки выпекают в хлебных формах в пекарной камере марки ХПЭ-500 с пароувлажнением при Т 220±20єС в течении 47 минут. Температурный режим, продолжительности расстойки и выпечки могут изменяться в зависимости от типа оборудования. Охлаждение. Готовую продукцию освобождают от хлебных форм, укладывают в хлебные лотки в один ряд и направляют для охлаждения в условиях цеха. Упаковка, маркировка, транспортировка и хранение хлеба и хлебобулочных изделий. На предприятии применяют упаковку хлебных изделий в различные виды мягкой тары (целлофан, полиэтиленовую, полипропиленовую, термоусадочную и другую синтетическую пленку). Все упаковочные материалы безвредные, не реагирующие с веществами хлеба, непроницаемыми для паров и газа. Перед упаковкой изделия охлаждают, в термоусадочную пленку изделия упаковывают горячими. В такой упаковке хлебобулочные изделия не черствеют 4-5 суток и практично хранить и транспортировать их в хорошем санитарном состоянии. Маркировка - текст, условное обозначение или рисунок, наносимый на упаковку или товар, а также другие вспомогательные средства, предназначенные для идентификации товара или отдельных его свойств. Маркировка продовольственных товаров является средством обеспечения контроля качества. Основные функции маркировки: информационная, мотивационная, эмоциональная, рекламная. Маркировка потребительской упаковки хлеба содержит следующие данные: - наименование хлеба; - наименование предприятия - изготовителя, его адрес; - товарный знак; - масса нетто; - состав продукта; - пищевая ценность 100 г продукта; - срок и температура хранения хлеба; - дата выработки; - обозначение документа в соответствии, с которым изготовлен и может быть идентифицирован продукт; - информация о подтверждении соответствия пищевого продукта. Транспортные средства, предназначенные для перевозки хлеба и хлебобулочных изделий, соответствовуют санитарно-гигиеническим требованиям. Транспортирование и хранение хлеба должно соответствовать ГОСТ 822.7. Хлебохранилище располагают в чистом, сухом и хорошо проветриваемом помещении. В нем нельзя хранить другие продукты и материалы, а также держать бракованные изделия. Сроки хранения изделий на предприятии исчисляются с момента выхода хлеба из печи до момента доставки его покупателю. хлеб тесто маркировка упаковка Технологический контроль производства. Цель контроля технологического процесса - предотвращение выпуска продукции, не соответствующей требованиям стандарта, укрепление технологической дисциплины, выполнение норм выхода готовой продукции. Контроль технологического процесса включает: -проверку выполнения рецептур; -качество полуфабрикатов; -выполнение технологического режима по влажности, кислотности, температуре, продолжительности брожения; -режимов и продолжительности расстойки и выпечки; -правильность укладки готовых изделий. Основные показатели контроля технологического процесса устанавливает лаборатория хлебозавода и утверждает руководитель предприятия. В специальном приказе указываются по сортам изделий и агрегатам массовая доля влаги и конечная кислотность теста, масса куска теста, величина упека в процентах к тесту, продолжительность выпечки изделий в минутах и др. В соответствии с технологическим планом производства на хлебопекарных предприятиях выборочным путем осуществляется контроль работы всех основных цехов завода. При этом проверяют: правильность складирования и хранения муки и дополнительного сырья; подготовку сырья к производству (очистка, фильтрация, растворение, просеивание и др.); правильность смешивания муки; выполнение рецептуры общей и производственной (по стадиям технологического процесс); соблюдение режима технологического процесса; качество полуфабрикатов; выход хлеба; правильность укладки и хранения готовой продукции. Производственный контроль включает в себя контроль за качеством поступающего сырья, контроль за ведением технологического процесса и контроль за качеством готовой продукции. Технохимический контроль производства. Лабораторный контроль заключается в проверке качества сырья, вспомогательных материалов, готовой продукции и соблюдения технологических и санитарно - гигиенических режимов производства хлеба, хлебобулочных изделий и проводится лабораторией предприятия, а при отсутствии лаборатории контроль может осуществляться по хоздоговору с органами и учреждениями госсанэпидемнадзора или лабораториями, аккредитованными органами госсанэпидемнадзора и Госстандарта. Порядок проведения микробиологического контроля производства и качества изделий осуществляется в соответствии с действующей инструкцией по санитарно - микорбиологическому контролю производства изделий и требованиям нормативно-технической документации к качеству изделий. На предприятии разрабатывается график проведения микробиологического контроля санитарного состояния производства и качества изделий. Качество санитарной обработки оборудования проверяют перед началом работы не реже 1 раза в сутки. Чистота рук контролируется путем взятия смывов перед началом работы и после пользования туалетом. Все вновь поступившие работники должны пройти обучение по санитарному минимуму и сдать экзамены. В дальнейшем экзамены по программе санитарного минимума после занятий сдаются каждые два года. Администрация обязана обеспечить: · Каждого работника санитарной одеждой в соответствии с утвержденными нормами; · Ежедневную смену санитарной одежды и индивидуальных полотенец работникам производства; · Наличие достаточного количества уборочного инвентаря, моющих и дезинфицирующих средств для уборщиц; · Проведение один раз в два года аттестации по санитарным знаниям руководящего и инженерно-технического персонала предприятий. Каждый работник ознакомлен с настоящими санитарными правилами. Контроль за выполнением настоящих Санитарных правил на предприятиях возлагается на администрацию предприятия. Лабораторный контроль производится в следующем порядке: 1) Анализ основного и дополнительного сырья. Всё основное и дополнительное сырьё предприятие принимает по качественным документам поставщика или по сертификатам инспекции. Документы о качестве поступившего на предприятие сырья передаются в производственную лабораторию, которая проводит проверку соответствия качества установленным стандартами нормам. Каждая партия сырья должна проверяться на наличие: - подтверждения сертификации продукции (в установленном порядке); - удостоверения качества; - санитарно-эпидемиологического заключения (на сырье, не подлежащее обязательной сертификации); - информации на упаковке. Результаты испытаний заносятся в журнал анализа сырья (по утвержденной форме). Анализ основного и дополнительного сырья проводится по методам, установленным действующими стандартами, техническими условиями или утверждёнными инструкциями. При наличии расхождений в данных анализа лаборатория организует комиссию с участием представителей поставщика и контролирующих организаций для совместного отбора проб и проведения контрольных анализов. 2) Анализ готовых изделий. Проводится в соответствии со стандартами и рецептурами один раз в сутки от всех смен в целях оценки качества продукции, а также последующего контроля за соблюдением и регулированием технологического режима на производстве. Контроль за показателями безопасности готовых изделий осуществляется Центром санитарно-эпидемиологического надзора по утвержденной периодичности. На предприятии разработана программа производственного контроля за соблюдением требований санитарного законодательства. В соответствии с Федеральным законом «О санитарно-эпидемиологическом благополучии населения» за качеством питьевой воды должен осуществляться производственный контроль, а также государственный и ведомственный санитарно-эпидемиологический надзор. Производственный контроль качества питьевой воды обеспечивается организацией, осуществляющей эксплуатацию системы водоснабжения. Постоянный и правильно организованный технохимический контроль производства даёт возможность следить за качеством готовых изделий, не допускать отклонений от физико-химических норм и позволяет обеспечить выпуск продукции отвечающей требованиям государственных стандартов. Технохимический контроль осуществляется работниками заводских лабораторий на основании стандартов и соответствующих инструкций. Анализ основного и дополнительного сырья проводится по методам, установленным действующими стандартами, техническими условиями или утверждёнными инструкциями. При наличии расхождений в данных анализа лаборатория организует комиссию с участием представителей поставщика и контролирующих организаций для совместного отбора проб и проведения контрольных анализов. 20. Контроль качества готовой продукции хлебопеченияВ целях оценки качества готовых изделий, предотвращения нарушений, своевременного обеспечения регулирования технологического процесса производится выборочный контроль готовых изделий - хлебобулочных и кондитерских, на соответствие их требованиям действующих стандартов и технологических условий. Результаты контроля основного и дополнительного сырья, готовой продукции, а также контроля технологического процесса фиксируется в лабораторных журналах.Производственная лаборатория устанавливает производственную рецептуру и режим приготовления изделий по всем стандартам с указанием дозировки муки, воды и другого сырья, подъемной силы жидких опар, влажности теста, температурного режима, продолжительности брожения, конечной кислотности, массы куска теста, параметры расстойки выпечки, а также другие показатели, которые уточняются по сортам изделий, в зависимости от условий производства. Для каждого рабочего места подаются выписки технологического плана. Также производственная лаборатория по мере необходимости приготавливает и проверяет титры ранее приготовленных растворов, контролирует и соблюдает сроки поверки контрольно-измерительных приборов, используемых в лаборатории, ведется учет стеклянной посуды, измерительной аппаратуры и реактивов. Контроль за ведением технологического процесса по выработке хлебобулочных изделий и осуществлением контроля технологического процесса производится техниками-технологами.Техники-технологи контролируют выполнение установленных рецептур, выборочно в течении смены производится: -кислотность опар, тестов ГОСТ 5670; -влажность опар, тестов и п/ф ГОСТ 21094; -подъемную силу п/ф (тестов, опар и прессованных дрожжей); -плотность растворов соли и сахара (по мере их приготовления); -снимают металлопримеси с магнитов, определяют их характер целостность сит на «Буратах»; -вес тестовых заготовок и готовой продукции; -параметры расстойки тестовых заготовок; -температурный режим, паровой режим печей по каждому ассортименты; -следят за соблюдением инструкций по предотвращению попаданий посторонних предметов в готовую продукцию; -ведут технологический журнал по установленным формам. Контролируют качество готовой продукции по органолептическим показателям ГОСТ 5667, вырабатываемой сменой для правильности ведения технологического процесса. Ежеквартально вся вырабатываемая продукция согласно выданных сертификатов, сдается на безопасность и бактериологический анализ в центральную лабораторию АЦСМС. Качество хлеба оценивают органолептическим путём: по внешнему виду, состоянию мякиша, вкусу и запаху, которые должны соответствовать установленным требованиям. Для контроля органолептических показателей (кроме формы, поверхности и цвета), а также наличие посторонних включений, хруста от минеральной примеси, признаков болезней и плесени от представительной выработки отбирают пять единиц продукции. Внешний вид изделия (форму, поверхность, цвет) определяют, осматривая его при дневном рассеянном свете или при достаточном искусственном. Результаты осмотра сравнивают с описанием в стандартах. Для определения состояния мякиша изделие разрезают по ширине и определяют поперечно, прикасаясь кончиками пальцев к поверхности мякиша в центре изделия. У пропеченных изделий мякиш сухой, у недостаточно пропеченных изделий - влажный, сырой. Промесс и пористость устанавливают сравниванием с описанием в стандартах. При определение вкуса пробу 1 - 2 г, разжевывают в течение 3 - 5 с и вкусовые ощущения сравнивают с описанием в стандарте. Запах определяют путем 2 - 3 разового глубокого вдыхания воздуха через нос как можно с большей поверхности в начале целого изделия, а затем после его разрезания. Запах хлеба сравнивают с описанием в стандарте. При оценке физико-химических показателей определяют влажность мякиша, кислотность и пористость. Повышенная влажность снижает питательную ценность хлеба, ухудшает его вкус и сокращает срок хранения. Как правило, чем выше сорт муки, тем меньше норма влажности хлеба. Кислотность влияет на вкусовые свойства хлеба. Недостаточно или излишне кислый хлеб неприятен на вкус. По этому показателю судят о правильности ведения технологического процесса,чем выше пористость изделия, тем дольше они сохраняют свежесть и лучше усваиваются организмом. Хорошо разрыхленный хлеб с равномерной мелкой тонкостенной пористостью лучше пропитывается пищеварительными соками и поэтому полнее усваиваются. Для контроля физико-химических показатель от представительной выборки отбирают лабораторный образец в количестве: 21. Балловая оценка хлеба. Органолептические показатели качества хлеба. Хлеб и хлебные изделия по качеству должны удовлетворять требованиям соответствующих стандартов (ГОСТ). В соответствии с этими требованиями заводские лаборатории анализируют хлеб по следующим основным показателям: влажности, кислотности и пористости. Помимо оценки по технохимическим показателям хлеб подвергается балловой оценке. Наибольшая оценка реализуемой продукции — 10 баллов. Оценку по баллам под контролем лаборатории производит контроллер или лицо, его заменяющее, на основании «Положения о балловой оценке, порядке учета баллов и начислении за улучшение качества вырабатываемой продукции на хлебопекарных предприятиях». Баллы начисляются по каждому контейнеру (вагонетке) и партии готовых изделий. Для каждой группы продукции установлена своя шкала начисления баллов за форму изделия, состояние поверхности, состояние мякиша и точность массы. Форма изделий должна быть правильной, с выпуклостью верхней корки для формового хлеба, без притисков для подового хлеба, поверхность — гладкая без трещин и подрывов, окраска — равномерная, корка блестящая. Мякиш должен быть эластичным и с хорошо развитой пористостью. Балловая оценка хлеба  Органолептическая показатели

24.Основные качественные показатели готовой продукции переработки плодов и овощей и их сравнительная оценка. Внешний вид . В соответствии с требованиями стандартов в партии овощей должен быть один хозяйственно-ботанический сорт. Подобное требование не предъявляется только к картофелю. Принадлежность овощей к хозяйственно-ботаническому сорту устанавливают в основном по двум признакам – форме и окраске. Лук, морковь, огурцы, томаты и другие овощи должны быть однородной окраски: для картофеля допускается смесь сортов разнородной окраски и формы. Стандартные овощи должны быть также целыми, сухими, непроросшими, без заболеваний. Пожелтевшая овощная зелень считается браком. Для многих овощей требуется специфическая подготовка: для лука – подсушивание, обрезка с сохранением шейки длиной от 2 до 5 см; у белокочанной капусты оставляют только плотно облегающие верхние листья и кочерыгу длиной до 3 см над кочаном. Величина . Размер большинства овощей определяют по максимальному поперечному диаметру. У свеклы и моркови устанавливают минимальный и максимальный размеры с отклонением 0,5 см не более 10 % к массе (соответственно 5-14 и 2,5-6 см). У свежих огурцов, кроме указанных размеров, определяют длину, а у капусты – массу. Зрелость . Согласно техническим требованиям все овощи должны быть определенной зрелости. У одних овощей (картофель, корнеплоды, лук, арбузы, капуста) стандартная зрелость соответствует физиологической, у других (огурцы, помидоры, дыни и т. д.) – не соответствует. Наличие болезней . Все заготовленные и реализуемые в торговой сети овощи должны быть здоровыми. Однако техническими требованиями допускаются некоторые дефекты. | ||||||||||||