99. Назовите требования к сырью, предъявляемые при выработки молочных консервов

Скачать 1.79 Mb. Скачать 1.79 Mb.

|

|

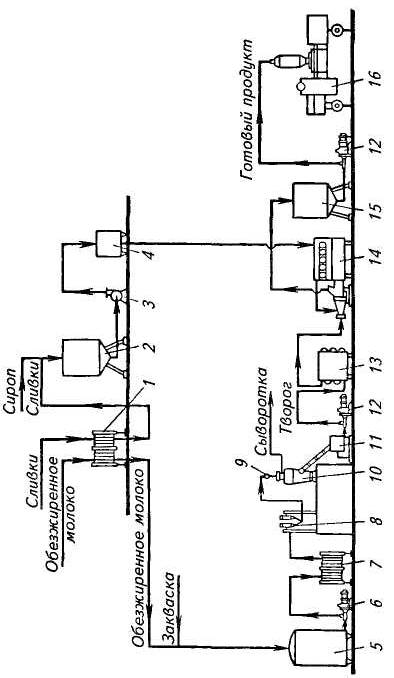

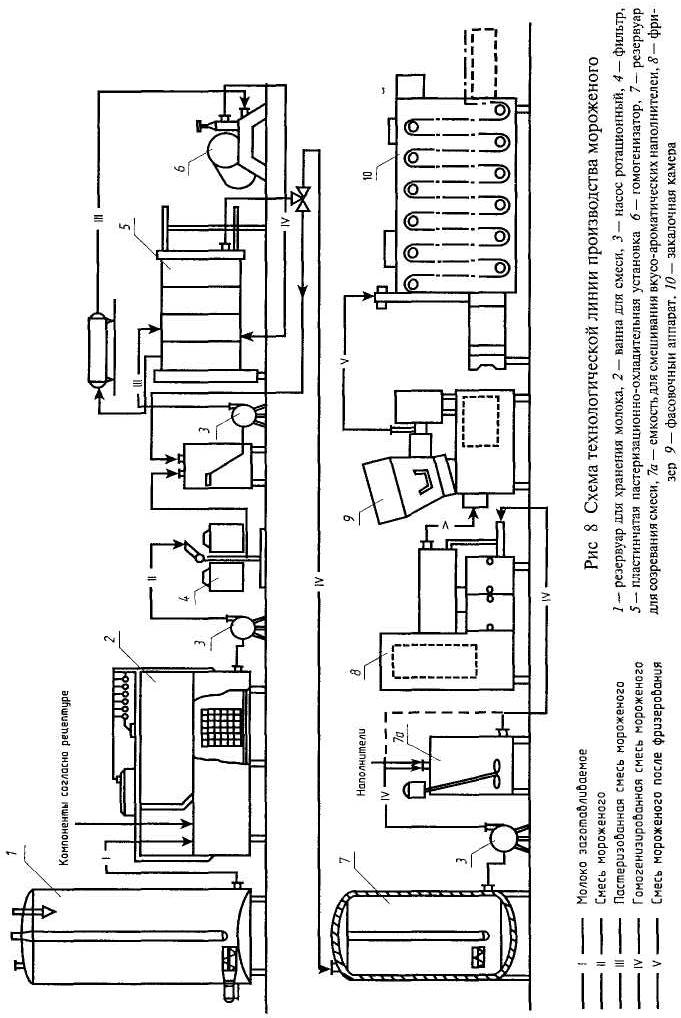

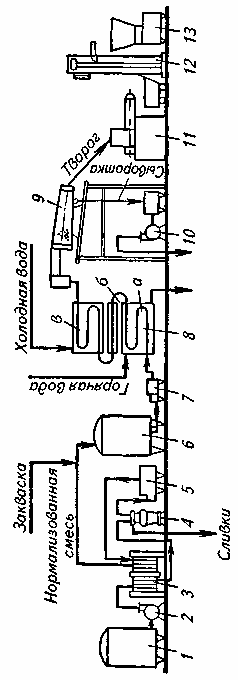

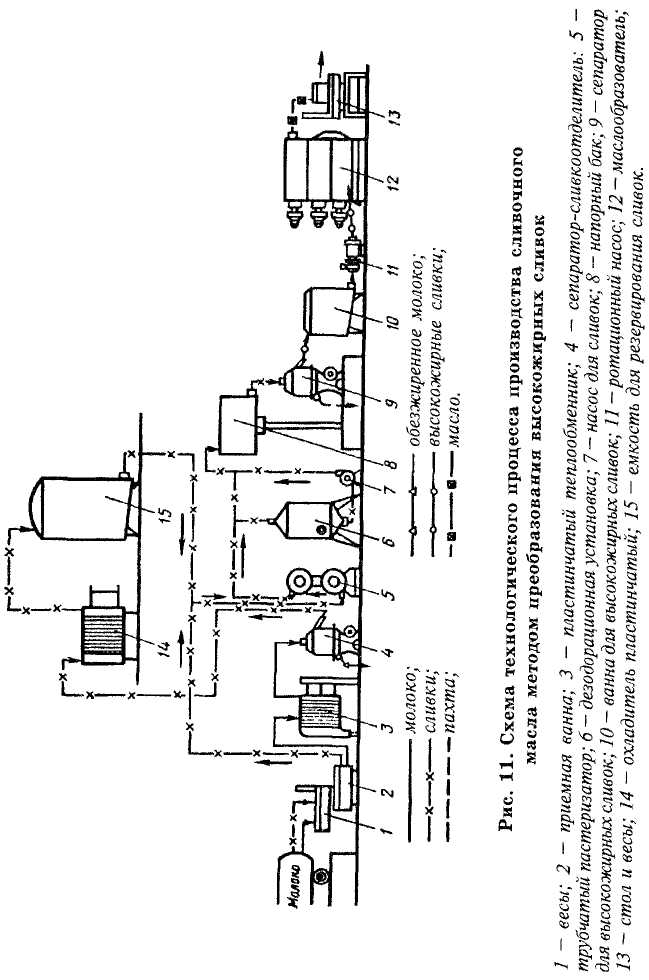

11.Организуйте производство сметаны с массовой долей жира 20 % термостатным способом: 1 — весы; 2— приемная емкость; 3, 10— насосы; 4— емкость для нормализации 5— пластинчатая пастеризационно-охладительная установка; 6— трубчатый пастеризатор; 7— промежуточная емкость; 8— гомогенютор,9-аппарат для сквашивания сливок; 11 — фасовочный автомат; 12—термостатная камера; 13—холодильная камерасметана - кисломолочный продукт, который произведен путем сквашивания сливок с добавлением молочных продуктов или без их добавления с использованием заквасочных микроорганизмов - лактококков или смеси лактококков и термофильных молочнокислых стрептококков и массовая доля жира в котором составляет не менее чем 9%ГОСТ Р 52092-03 Внеш вид и консис-я: однородная густая масса с глянцевой поверхностью.Вкус и запах чистый, КМ, допускается привкус топленого масла.Цвет белый с кремовым оттенком, равномерный. мдж 9-58%, Мд белка не менее 1,2%;кис-ть 65-100Приемка и подгот сырья принимают по массе и качествуСепарирование, получение и нормализ сливок подогрев до 45-50С,сепарация. Нормализ по мдж и мдб молок-сливками. (контрол-ся темпер, кислотн, мдж, мдб, масса, органолептика) Гомогенизация (60±85)0С 8-12МПа (давлен, темпер)Пастеризация(86±2)0С 2-10 мин, 90-96С с выдерж 20с; Охл до 60С (темпер, выдержка) 9 10 11 Охлаждение Т= (26±2)0С (темпер)Заквашивание и перемешивание сливок Т= (26±2)0С, мешают 10-15 мин и немедленно отправляют на фасовку (темпер, продолжит перемеш)Упаковка и маркировка в процессе розлива сливки перемешивают через каждые 30-40 мин в течении3-5 мин. Продолжительность роздива закваш сливок из одной емкости не должна превышать 2ч. (масса)Сквашивание до К= (60-90)0Т, в термостатной камере не более 10 чпри темпер 30-32С и 6 ч при темпер 39-41С. (темпер, время скваш-я, кислотн)Охлаждение Созревание Т=(4±2)0С 6-12чХранение Т=(4±2)0С (масса, органолепт, кислотн, мдж, мдб, темпер)В состав ПОУ пластинчатого типа входят уравнит бак с клапанно-поплавк устройством для регулир уровня мол в баке, цб насос для мол, пластинч аппарат, сепаратор-молочистит, выдерживатель, возвратный клапан, цб насос для гор воды, пароконтактный нагреватель для нагревания воды и пульт управления.Уравнительный бак, представляет собой емкость цилиндрич формы с крышкой. В зависимости от уровня молока в уравнительном баке поплавок действует на клапан, который открывает или закрывает вход сырого молока.Центробежный насос предназначен для забора молока из уравнит бака и подачи его в пластинч аппарат. Пластинчатый аппарат является основной частью ПОУ. имеет главную переднюю стойку и вспомогательную заднюю стойку. В передней и задней стойках закреплены концы верхней и нижней штанг. Верхняя горизонтальная штанга предназначена для подвески теплообменных пластин. По периферии каждой пластины в специальной канавке уложена большая резиновая прокладка, которая на лицевой стороне пластины ограничивает канал для соответствующего потока среды.Уплотнительные прокладки после сборки и сжатия пластин в аппарате образуют две изолированные системы герметичных каналов. Одна из этих систем предназначена для горячей рабочей среды, другая для холодной. Все пластины плотно сжимаются нажимной плитой и винтом.В собранном аппарате теплообменные пластины группируются в секции, в результате чего осуществляются предварительное нагревание молока (путем рекуперации), нагревание до температуры пастеризации, охлаждение (путем рекуперации), охлаждение холодной водой и ледяной водой.В аппарате молоко при его обработке движется через секции последовательно. Нагревающая и охлаждающая среды вводятся каждая в определенную секцию и в межпластинных каналах движутся параллельным потоком.Гомогенизатор Предназ-н для дробл и равномер-го распред-я жш в мол и жидких мол прод.. Гомоген имеет след-е осн узлы: станина с приводом, плунжерный блок с гомогениз-й и манометрической головками и предохранительным клапаном. Принцип дей-я: Продукт подается насосом во всасывающий клапан. 3 плунжера, совершая возвратно-пост-е дв-я, с помощью клапанов подают прод из всасыв канала в полость высокого давления, на выходе из к-й уст-н гомоген-ий клапан. Прод под р проходит м/у седлом и гомоген-щим клапаном. При переходе прод из клапанного седла гомог-ра в клапанную щель имеется порог резкого изм сечения потока. Здесь ск-ть потока резко увел от неск-х м/с до нескольких сотен м/с. При проходе ч/з клапанную щель передняя часть жш вкл-ся в поток с огромн. ск-ью, отрывается от него, в то время как оставшаяся часть шарика, еще принадлежащая медленному потоку, продолжает дв-ся медленно и дробиться на малые частицы. Если на пороге резкого изм сечения потока жш не успевает раздр-ся, а лишь выт-ся, то он может разрушиться при дв-и по клапанной щели. 13 Организуйте производство творога с массовой долей жира 18 % раздельным способом.Схема технологической линии ОЛПТ производства творога мягкого диетического раздельным способом: 1— пластинчатый теплообменник для обезжиренного молока и сливок; 2— емкость для сли вок, сиропов и их смесей; 3 — насос для сливок, сиропов и их смесей; 4 — расходный бак; 5 — емкость для сквашивания молока; 6— насос для сгустка; 7— пастеризатор сгустка; 8— фильтр творожного сгустка; 9— ротаметр сгустка; 10— сепаратор для сгустка; 11 — бункер для творога со шнеком-питателем; 12 — насос для творога; 13 — охладитель для творога нежирного; 14— смеситель с дозаторами жидких компонентов; 15— емкость для творога; 16— автомат для фа сования и упаковывания творогаТворог - кисломолочный продукт, произведенный с использованием заквасочных микроорганизмов - лактококков или смеси лактококков и термофильных молочнокислых стрептококков и методов кислотной или кислотно-сычужной коагуляции белков с последующим удалением сыворотки путем самопрессования, прессования, центрифугирования и (или) ультрафильтрации. ГОСТ Р 52096-2003Сущность раздельного способа заключается в том, что вначале получают обезжиренное молоко и высокожир ные сливки, массовая доля жира в которых составляет 50-55 %. Затем из обезжиренного молока вырабатывают нежирный творог и смешивают его с высокожирными сливками.Мдж 18;Мдб 14%;Мд влаги 65%;Кис-ть 210Внеш вид и консис-мягкая мажущаяся или рассыпчатая с наличием или без ощутимых частиц мол белка.Вкус и запах-чистый КМ.Цвет белый или с кремовым оттенком.Следующие операций: приемка и подготовка сырья;подогрев и сепарирование молока; пастеризация и охлаждение обезж.молока; заквашивание и сквашивание обезж.молокаразрезание сгустка; отделение сыворотки и розлив сгустка в мешочки; самопрессование и прессование сгустка; охлаждение обезж.творога; получение; пастеризация; охлаждение и хранение вжс до смешивания с обезж.творогом смешивание творога и сливок; охлажд; упаковка маркировка.доохлаждение упакованного продукта.После приемки молоко подогревают до температуры 35-40Си очищают на центробеж.молокоочистителях.Для очистки сырого молока рекомендуется использовать бакериофугу.После этого молоко направляют на переработку или охлаждают до (4±2С),и хранят в резерваурах промежуточного хранения. После хранение молоко подогревают до(37±3С)и направляют на сепаратор-сливкооделитель для получения обезжиренного молока и сливок.Обезж. молоко пастеризуют при температуре (78±2) с выдержкой 15-20 сек.Пастер. молоко охлаждают до температуры заквашивания,завкашивают чистыми культурами лактококков при температуре(30±2)в холодное время(28±2)в теплое время. При ускоренном способе применяют симбиотическую закваску,приготовленную на культурах лактококков и термоф.молочнокислых стрептококков в соотношении (1,5..2,5):1 сквашивание при температуре(32±2).Доза закваски в зависимости от ее активности и необх. Продолжительности сквашивания,составляет от 30до50кг на 1000кг.В случаях применения бакконцентрата прямого внесения его вносят согласно действующей инструкции.После внесения закваски или бакконцентрата в обезж. Молоко вносят хлористый кальций из расчета 400г безводного хлористого кальция на 1000кг заквашиваемой смеси.После введения хлористого,вносят сычужный порошок или пепсин пищевой,или ферментный препарат ВНИИМС в виде раствора массовая доля фермента в препарате не более 1%.Сычужный порошок или фермент ВНИИМС растворяют в питьевой воде,подогретой до температуры (36±),пепсин растворяют в свежей профильтрованной сыворотке,подогретой до такой же температуры. Растворы вносят при непрерывном помешивании, после оставляют в покое при температ(71±5С),время заквашивания от 6до10ч.Готовый сгусток разрезают ножами 2,0*2,0*2,0.Разрезанный сгусток оставляют в покое от30до60мин,при температ.(36±2С),после выдержки охлаждают до 10С,путемпуска в межстенное пространство ванны холодной или ледяной воды. Сгусток разливают в бязевые или лавсановые мешки, их укладывают в установку для самопрессования и прессования от1до4ч.Впресстележке самопрессование 1ч.После чего кладут под пресна 4ч но не более. Творог охлаждают до (12±3С)и отправляют на смешивание со сливками или доохлаждение. Творог со сливками перемешивают в месильной машине от5до10мин, после чего отпраляют на охлаждение(4±2С). Продукт готов к реализации. Технологический процесс производства творога 18% жирности с помощью кислотно-сычужной коагуляции белков на творогоизготовителях. Прессование сгустка в творогоизготовителе после удаления части сыворотки осуществляется с помощью перфорированной пресс-ванны ,на которую натянуто фильтрующее полотно. Пресс-ванна с помощью гидропривода опусакется до соприкосновения с зеркалом сгустка со скоростью 200мм/мин.при прессовании сгустка она опускается со скоростью 2.4мм/мин.Сыворотка периодически откачивается из пресс-ванны самовсасывающим или вакуумным насосом.творог прессуют до достижения стандартной массовой доли влаги.После прессования пресс-ванну поднимают,а готовый творог выгружают в тележки и охлаждают.  14.Организуйте производство сливочного мороженого. мороженое - взбитые, замороженные и потребляемые в замороженном виде сладкие молочный продукт, молочный составной продукт или молокосодержащий продукт. сливочное мороженое - мороженое (молочный продукт или молочный составной продукт), массовая доля молочного жира в котором составляет от 8% до 11,5%.Мд сахарозы-14%;мд сухих в-в 32-35%;t -18С.Вкус и запах-чистый, характерный для данного вида мор-го, без посторонних привкусов и запахов.Консис плотная.Стр-ра однородная, без ощутимых комочков жира,стабилизатора, эмульгатора и частичек белка.Смешивание компонентов (кисл, органолепт сырья, рецептура)ФильтрованиеПастер 80-85С 50-60с (темпер, продолжит, органолепт) Гом-я(10-12,5МПа) (темпер, давление, эффективн гомоген)Охл 4-6С (темпер, оргпнолепт, кислотн, мдж, мд сух в-тв)Хранение 24ч 4-6С (темпер, продолжит, кисчлотность)Фризерование -2- -3,5С (темпер на выходе, плотн, взбитость)Фасование и закаливание -15- -18С (масса, органолеп, мдж, мд сух в-тв, мд сахарозы, кислотн, температ воздуха в аппарате, темпер мор после закаливания)Хранение в холодильной камере -20- -23СОсн оборуд, - фризер непрерывного действия Б6-ОФШ.Фризеры предназнач для частичного замораживания воды в подготовленных молоч смесях и насыщения их мелкодиспергированным воздухом. Пинцип Дей-я: Мол смесь с возд поступает в цилиндр, где всбивается и перемещается вдоль цилиндра, на ½ пути идет перемешивание и охлаждение смеси в жидк состоянии. Далее прод замораживается вблизи стенок охлаждаемого цилиндра. Ледяной слой снимается быстровращающимися ножами, дробят лед в мелкие кристаллы и затем мягкое морож выходит ч/з патрубок. Всбивающий механизм вращается с постоянной скоростью, а частота вращения насоса регул-ся с пом вариатора, кроме того регул-ся кол-во хладоносителя (т.е. интенсивность охлаждения). Фризеры обычно имеют 1 цилиндр, но зарубежом делают и многоцилиндр (2,3 и даже 6). Прод м/т проходить цилиндры послед-но или параллельно. При послед-ом – 1 цилиндр имеет большие размеры, смесь всбивается и охлаждается до -50С, во 2 цилиндре ментшего размера смесь только охлаждается до- 90С и улучшается структура мороженого. При парал-ом – все цилиндры имеют один размер и на одном фризере м/о оноврем выпускать неск-ко видов мороженого.  15 Организуйте производство творога на поточно-механизированной линии Я9-ОПТ. Творог вырабатывается в соответствии с ГОСТ 52096. творог - кисломолочный продукт, произведенный с использованием заквасочных микроорганизмов - лактококков или смеси лактококков и термофильных молочнокислых стрептококков и методов кислотной или кислотно-сычужной коагуляции белков с последующим удалением сыворотки путем самопрессования, прессования, центрифугирования и (или) ультрафильтрации. Мдж от менее1,8 до 23;Мдб 18-14%;Мд влаги 80-60%;Кис-ть 240-200Внеш вид и консис-мягкая мажущаяся или рассыпчатая с наличием или без ощутимых частиц мол белка.Вкус и запах-чистый КМ.Цвет белый или с кремовым оттенком.Механизированная линия Я9- ОПТ служит для выработки полу жирного, крестьянского и нежирного творога.приемки молока, очистки, нормализации, гомогенизации, пастеризации, охлаждения до температуры сквашивания, заквашивание и скв менее 10ч(кислотная коагуляция белков, рН 4,5...4,7), перемешивание 2...5 мин, обработки сгустка, охлаждения и фасования творога.нагревают 48...54 °С при выработке полужирного творо га, до 46...52 °С — крестьянского творога и до 42...50 °С — нежир ного творога. Нагревание проводят в течение 2...2,5 мин горячей (70...90°С) водой, циркулирующей в рубашке подогревателя. Из подогревателя сгусток поступает в выдерживатель, где находится в течение 1...1,5 мин, затем направляется в охладитель(30...40°С при производстве полужирного творога и крестьянского, до 25...35 °С — при выработке н/ж творога)Для обезвоживания творожного сгустка используют вращаю щийся двухцилиндровый обезвоживатель, обтянутый фильтрую щей тканью из лавсана. Содержание влаги в твороге регулируют путем изменения угла наклона барабана обезвоживателя или тем пературы подогревания и охлаждения.Полученный творог охлаждают до 8... 12 °С в двухцилиндровом или шнековом охладителе и подают на фасование.Характеристика основного оборудования – механизированной линии Я9-ОПТ-2,5 (5).Я9-ОПТ-5. Мощность 5000 л/ч, производительность творога 700 кг/ч, мощность винтового насоса 1,1*2=2,2 кВт, мощность насоса горячей воды 5,5*2=11 кВт, мощность отделителя сыворотки 1,1 кВт, мощность охладителя творога 3*2=6 кВт, мощность насоса для сыворотки 1,5 кВт, общая мощность 21,8 кВт.Охладитель творога 209 отд произв.780кг\ч.творог поддается в приемный бункер, из которого захватывается конической частью барабана и подается в пространство м-у цилиндром и вытеснительным барабаном.вдоль цилиндра творог проталкивается и премешивается шнеком целендрической части барабана перемещаясь вдоль цилиндра творог охлаждается ледяной водой с 2х сторон чз стенки цилиндра и вытеснительного барабана.Автомат для фасовки и упаковки творога марки М6-АР-2Т масса дозы 25о г.производит-ть-до 25 брикетов.Технологич-ий цикл работы автомата: загрузка бункера продуктом, подача упаковочного материала и нанесение даты обрезка развертки на коробки из ленты упаковочного материала,перенос развертки на формующую матрицу,проверка наличия развертки на ней ,образование коробки и укладка её в гнезда формующего стола,загибка краев пакета,подпрессовка,окончательная заделка пакета,съем готовых пакетов на переворачиватель,затем на транспортную ленту.  16 Организуйте производство сладкосливочного масла способом преобразования высокожирных сливок. масло из коровьего молока - молочный продукт или молочный составной продукт на эмульсионной жировой основе, преобладающей составной частью которой является молочный жир, которые произведены из коровьего молока, молочных продуктов и (или) побочных продуктов переработки молока путем отделения от них жировой фазы и равномерного распределения в ней молочной плазмы с добавлением не в целях замены составных частей молока немолочных компонентов или без их добавления;сладко-сливочное масло - сливочное масло, произведенное из пастеризованных сливок;конситс-я - Плотная, однородная, пластичная, поверхность на срезе блестящая, сухая на вид. Допускается поверхность слабо блестящая или слегка матовая, с наличием единичных мельчайших капелек влаги, недостаточно плотная и пластичная, слабо крошащаяся. При добавлении пищевкусовых компонентов с их наличием. Вкус - выраженный сливочный вкус и привкус пастеризации, цвет - От светло- желтого до желтого, однородный, равномерный. Сущность метода заключается в концентрации жировой фазы молока сепарированием до содержания ее в готовом масле с пос ледующим преобразованием полученных высокожирных сливок в масло.Этот метод позволяет создавать поточные линии выработки масла, где технологический процесс ведется непрерывно.Так, особенностью технологии сладкосливочного масла, вы работанного методом преобразования высокожирных сливок, яв ляется переработка только свежих сливок с плазмой кислотнос тью не выше 25-27° Т. При этом сам производственный процесс от поступления молока до получения масла осуществляется в непре рывном потоке и заканчивается в течение 1-1,5 часов.Производительность поточных линий — 600-1000 кг/час мас ла при значительном сокращении производственных площадей. Технологический процесс производства сливочного масла методом преобразования высокожирных сливок осуществляется в последовательности, приведенной на рис. При этом методе молоко сначала сепарируют при температу ре 35-40° С при кислотности молока не более 20° Т для получения сливок 30-40%, а затем их пастеризуют.Температуру пастеризации сливок устанавливают с учетом качества (кислотности, наличия посторонних привкусов и запа хов). При выработке сладкосливочного масла сливки I copra в лет ний период пастеризуют при температуре 85-90° С. В зимний пери од, когда вкус сливок становится менее выраженным, а также при переработке сливок II сорта температуру пастеризации повы шают до 92-95° С. Повышение температуры пастеризации способ ствует аэрации сливок и образованию сульфгидрильных соедине ний, которые совместно с другими веществами придают маслу привкус пастеризации и повышают его стойкость. В случае перераб сливок с повышенной кислотностью темпер пастер следует снизить во избежание отложе ния белков и солей на греющей поверхности аппарата. Помимо ухудшения теплопередачи и снижения производительности аппа рата, это может вызвать появление пригорелого привкуса в слив ках и в масле.Пастеризацию сливок осуществляют однократно и в непрерывном потоке. При переработке сливок со слабовыраженными посторон ними привкусами и запахами в зависимости от вида вырабатыва емого масла температуру пастеризации сливок устанавливают в осенне-зимний период при выработке масла с содержанием влаги: 16% - 103-108° С; 20% - 105-110° С; 25%-35% - 105-115° С, а в весенне-летний период соответственно для того же масла — 100-103° С; 103-105° С; 103-105° С и 103-108° С.При переработке сливок I сорта дезодорировать их не следует.Производительность высокожирного сепаратора регулируют так, чтобы содержание влаги в высокожирных сливках было на 0.6-0,8% меньше требуемой в масле, а массовая доля жира в пахте не превышала 0,4%.Нормализация высокожирных сливок. Высокожирные сливки направляются в промежуточную ванну, где проверяется их жир ность.Высокожирные сливки при необходимости нормализуют по влаге, жиру и СОМО, используя для этого пахту, пастеризован ное цельное молоко или сливки, молочный жир, сухое или сгу щенное молоко. В промежуточной ванне в зависимости от вида масла вносятся различные наполнители, соль .Нормализованные высокожирные сливки тщательно переме шивают и из промежуточной ванны насосом перекачивают в маслообразователь, где они охлаждаются при непрерывном механи ческом перемешивании и превращаются в масло.Маслообразователи бывают цилиндричес кие и пластинчатые. В цилиндрических аппаратах цилиндры гори зонтально располагаются один под другим. Для охлаждения масла в межстенное пространство цилиндров поступает ледяная вода или рассол с температурой минус 7° С и ниже.Мас ло из маслообразователя выходит температурой 12-15° С, что обес печивает в дальнейшем его нормальную консистенцию.Из маслообразователя масло в полужидком состоянии вытекает в виде свободно падающей струи. После 2-3 минут выдержки (в состоянии покоя) масло затвердевает, образуя плотный монолит. Фасование с учетом со стояния масла осуществляют наливом в заранее подготовленные ящики, сконвертированные и выстланные пергаментом. При за полнении тары масло периодически разравнивают лопаткой, вы равнивают и аккуратно покрывают пергаментом со всех сторон. Крышку картонного ящика закрывают и заклеивают специальной клейкой бумажной лентой.Ящики с маслом ставят в холодильную камеру при темпера туре 0-6° С, где через 24 часа оно приобретает консистенцию обыч ного масла. Затем оно поступает на хранение.Основные требования, предъявляемые при производстве масла методом преобразования высокожирных сливок: пастеризация сливок: т-ра;дезодорация: т-ра, давление;сепарирование: т-ра;нормализация: м.д. влаги, м.д.ж, м.д. СОМО, м.д. соли, К плазмы, термоустойчивость;упаковывание: Органолептика;хранение: т-ра, продолжительность.  |