99. Назовите требования к сырью, предъявляемые при выработки молочных консервов

Скачать 1.79 Mb. Скачать 1.79 Mb.

|

|

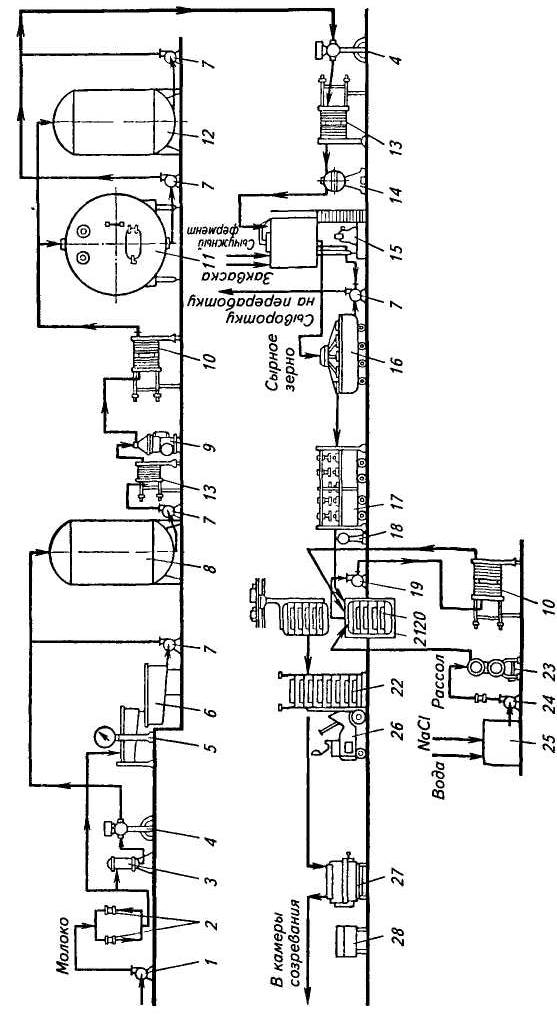

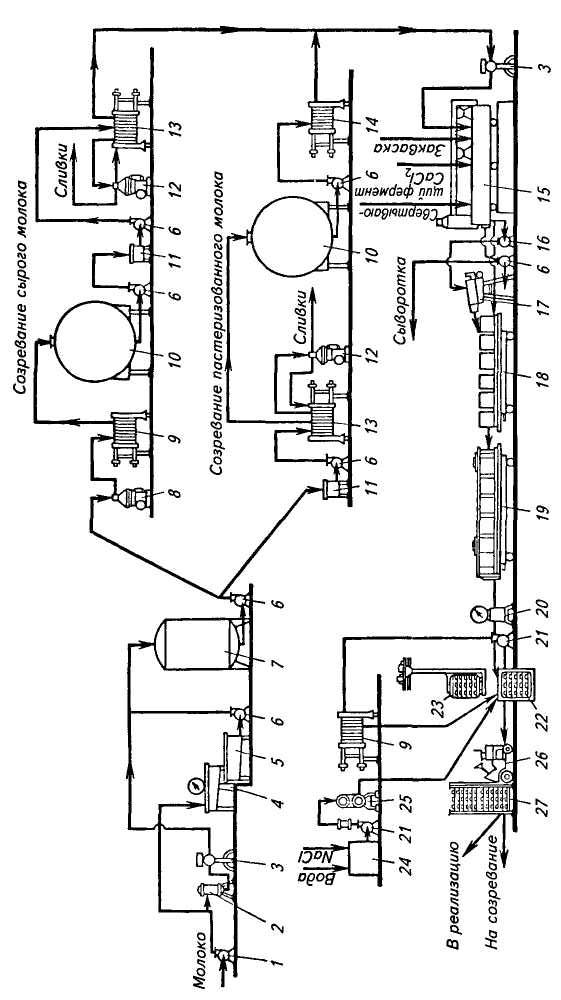

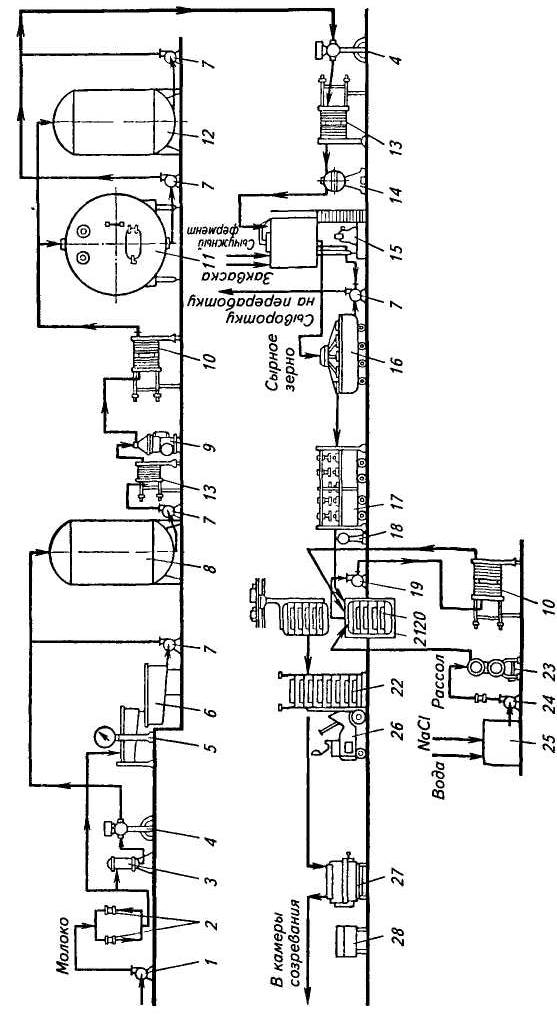

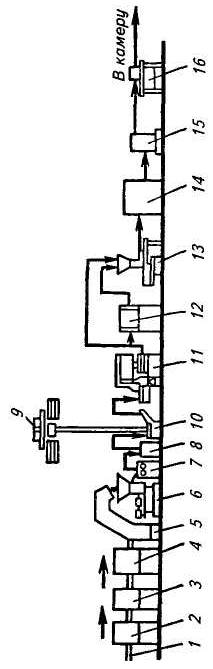

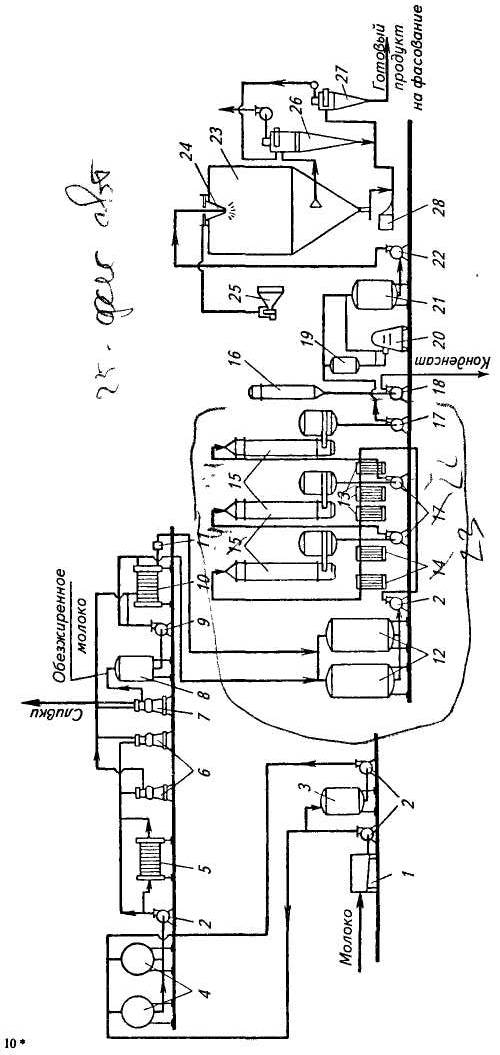

21 Организуйте производство российского сыра Рис. / — самовсасывающий насос; 2 — фильтр; 3 — воздухоотделитель; 4— счетчик, 5—весы для молока; 6, 8, 11— емкости для молока; 7— центро бежный насос; 9 — сепаратор-молокоочиститель; 10 — пластинчатая охладительная установка; 12— емкость для созревания молока; 13— плас тинчатая теплообменная установка; 14— сепаратор-нормализатор; 75—аппарат для выработки сырного зерна; 16— формовочный аппарат; 17— прессы; 18— весы для сыра; 19, 24— насосы для рассола; 20— полки; 21 — контейнер для посолки сыра; 22— контейнер для созревания сыра; 23 — трубчатая пастеризационно-охладтельная установка; 25— емкость для растворения соли; 26— электропогрузчик; 27— машина для мойки сыра; 28— машина для мойки полок.сыр - мол продукт или молоч составной продукт, произведенный из мол, молоч прод и (или) побочных прод переработки мол с исп-ем спец заквасок, технол, обеспечивающих коагуляцию мол белков с помощью молокосвертывающих ферментов или без их использования, либо кислотным или термокислотным способом с последующим отделением сырной массы от сыворотки, ее формованием, прессованием, посолкой, созреванием или без созревания с добавлением не в целях замены составных частей мол немолоч компонентов или без их добавления. На сыр распростр ГОСТ Р 52686-2006, изменение №1 ГОСТ Р 52686-2006.Российский сыр. Основные технологические показатели: массо вая доля жира в сухом веществе не менее 50 %; влаги после прес сования 43...45, в зрелом сыре 40...42 %; температура второго на гревания 41...43°С; рН после прессования 5,2...5,3, зрелого сыра 5,25...5,35; массовая доля поваренной соли 1,3..Л,8 %; продолжит-ть созревания 60 сут.При выработке сыра из молочного концентрата процесс ульт рафильтрации ведут до массовой доли сухих веществ в концентра те 15,5 + 0,5 %, в том числе белка 4,75 ± 0,25 %, жира 4,75 ± 0,25 %. Кислотность молочного концентрата перед переработкой на сыр должна быть не более 23 °Т. В пастеризованное и нормализованное молоко при температу ре свертывания вносят водный раствор хлорида кальция из расче та 25 + 15 г безводной соли на 100 кг молока и бактериальную зак васкумезофильных молочнокислых стрептококков в количестве 0,5...1,5 %. При недостаточной скорости молочнокислого процес са дополнительно вносят закваску мезофильных мол-кислых палочек вида L. plantarum в количестве до 0,2 %.В молоко перед свертыванием допускается вносить нитрат ка лия или натрия из расчета 20 ± 10 г соли на 100 кг молока. Молоч ная смесь перед свертыванием должна иметь титруемую кислот ность 20...21 "Т.Если сыр вырабатывают из молочного концентрата, дозу хло рида кальция увеличивают на 6 ± 2 %. Дозы бактериальной заквас ки и нитрата калия или натрия остаются такими же, как и при выработке сыра из обычной молочной смеси.Температуру свертывания молока (молочного концентрата) ус танавливают в пределах 32...34 °С. Свертывание осуществляется под действием молокосвертываю-щего фермента. Количество вносимого фермента должно обеспе чивать свертывание молока (молочного концентрата) за 30 ± 5 мин. Разрезание сгустка и постановку зерна проводят в течение 15 + 5 мин. Основная часть сырного зерна после постановки дол жна иметь размер 7 ± 1 мм.В процессе постановки зерна отливают 30 + 10 % сыворотки (от объема перерабатываемого молока). При производстве сыра из молочного концентрата сыворотку не отливают. После постановки зерно вымешивают до достижения опреде ленной степени упругости. При нормальном протекании молоч нокислого процесса нарастание кислотности сыворотки с момента разрезки сгустка до второго нагревания составляет 1...2 "Т.Температуру второго нагревания устанавливают в пределах от 41 до 43 "С, продолжительность 30 + 10 мин. При нормальном протекании молочнокислого процесса кислотность сыворотки за весь процесс обработки зерна повышается на 3,0 ± 1,0 °Т. При производстве сыра из молочного концентрата нормаль ным считают нарастание кислотности сыворотки в пределах1,5...3,5 Т.При слишком интенсивном развитии молочнокислого процесса в начале второго нагревания добавляют 5... 10% пастеризованной воды с учетом воды в рассоле, вносимом при посолке в зерне.Второе нагревание осуществляют при 41...42°С в течение 30...40 мин. К этому времени кислотность сыворотки достигает13...14 Т.После второго нагревания вымешивание продолжается в тече нии 40...50 мин. Таким образом, продолжительность обработки сырной массы с момента разрезания 140 мин. К концу обработки сырной массы кислотность сыворотки достигает 16... 16,5 Т.Перед окончанием обработки зерна удаляют еще 40 % сыворот ки, вносят 300...400 г поваренной соли на 100 кг перерабатываемо го молока и выдерживают сырную массу при помешивании в тече ние 20...25 мин. Посолка в зерне обеспечивает требуемую влаж ность сырной массы после прессования. Из ванны зерно с остав шейся сывороткой подают на вибратор для полного отделения сыворотки и дальнейшего формования.Наполненные сырной массой формы оставляют для само-прессования в течение 55 ± 5 мин. При необходимости через 25 ± 5 мин проводят одно переворачивание. Перед прессовани ем сыр маркируют.Сыр прессуют 5...8 ч летом и 8...10 ч в другие периоды года при следующем давлении. Первые 1,5...2 ч прессования давление со ставляет 10...15 кПа (0,1...0,15 кгс/см2). Затемделают перепрессов ку. Давление повышают до 35 кПа и выдерживают сыр при этом давлении еще 1,5...2 ч. Через 2 ч делают вторую перепрессовку и до окончания прессования устанавливают давление 15...20кПа (0,15...0,2 кгс/см*). Кислотность отпрессованного сыра должна со ставлять рН 5,2...5,3. Оптимальная массовая доля влаги в сыре после прессования 43...45 %.Сыр солят в рассоле, имеющем температуру 10...12 °С, в те чение 2,5...3 сут. Концентрация хлорида натрия в рассоле долж на составлять 21...22 %. После посолки сыры выдерживают от 2 до 3 сут в солильном или специальном помещении для обсушки при температуре 10... 12 °С и относительной влажности воздуха 90...95%.После обсушки сыр помещают на 12...14 сут в камеру с темпе ратурой 11... 12 °С и относительной влажностью воздуха 75...85 %, затем помещают на 18...20 сут в камеру с температурой 14...15 "С и относительной влажностью воздуха 80...85 %. Отрезок време ни, оставшийся до окончания срока созревания, сыр выдержива ют при температуре 11... 12 °С и относительной влажности возду ха 75...85 %. При отсутствии условий для ступенчатого созрева ния этот процесс можно осуществлять при 12...14°С и относи тельной влажности воздуха 75...85 %.  22 Организуйте производство адыгейского сыра1 — самовсасывающий насос; 2 — воздухоотделитель; 3 — счетчик, 4 — весы для молока, 5—бак, 6— насос центробежный; 7—емкость для промежуточного хранения; 8— сепаратор-молокоочиститель; 9—пластинчатая охладительная установка, 10 — емкость для хранения молока; 11 —уравнительный бачок, 12—сепаратор-нормализатор; 13 — пластинчатая пастеризационно-охладительная установка, 14 — подогреватель; 15— аппарат для выработки сырного зерна, 16— насос для сырного зерна, 17— отделитель сыворотки, 18— формовочный стол, 19— стол для самопрессования, 20 — весы для сыра, 21 — насос для рассола, 22 — бассейн для посолки сыра, 23 — контейнеры для посолки сыра, 24 — ем кость для растворения соли, 25 — трубчатая пастеризационно-охладительная установка, 26— электропогрузчик, 27— контейнер для обсуш ки сырасыр - мол продукт или молоч составной продукт, произведенный из мол, молоч прод и (или) побочных прод переработки мол с исп-ем спец заквасок, технол, обеспечивающих коагуляцию мол белков с помощью молокосвертывающих ферментов или без их использования, либо кислотным или термокислотным способом с последующим отделением сырной массы от сыворотки, ее формованием, прессованием, посолкой, созреванием или без созревания с добавлением не в целях замены составных частей мол немолоч компонентов или без их добавления. На сыр распростр ГОСТ Р 52686-2006, изменение №1 ГОСТ Р 52686-2006.Адыгейский сыр имеет форму низ кого цилиндра со слегка выпуклыми боковыми поверхностями и округлыми гранями. Верхняя и нижняя поверхности могут быть выпуклыми Диаметр — 18-22 см, высота — 5-12 см. Масса сыра — 1,0-2,5 кг.Вкус и запах сыра — чистый, пряный, допускается слегка кисловатый и с выраженным вкусом и запахом пастеризации; кон систенция — нежная, в меру плотная.Химсостав: содержание жира в сухом веществе — не менее 45%, влаги — не более 60%, соли — не более 2%.Адыгейский сыр вырабатывается из пастеризованного и нор мализованного по жирности молока с кислотностью не выше 21° Т, путем свертывания его кислой молочной сывороткой. Кислую сыворотку, применяемую для свертывания молока, получают из свежей профильтрованной сыворотки, которая хранится в танках до нарастания кислотности 85-120° Т. Для ускорения нарастания кислотности сыворотки в нее добавляют до 1 % закваски, приго товленной на чистых культурах болгарской палочки.В пастеризованную до 93-95° С смесь вносят, при постоянном помешивании, кислую молочную сыворотку в количестве 8-10% от смеси. Сыворотку вносят осторожно небольшими порциями по краям ванны. Образующийся хлопьевидный сгусток выдерживают при температуре 93-95° С до 5 минут. Сыворотка должна выделять ся желтовато-зеленоватого цвета с кислотностью 18-33° Т.Всплывшую наверх сырную массу выкладывают сетчатым ков шом на длинной ручке в конические плетеные корзины или дру гие формы, одновременно сливая сыворотку из ванны. Сыр в формах, размещенных на столах, подвергают само прессованию в течение 10-15 мин. За это время сыр один раз пере ворачивают, слегка встряхивают форму.После самопрессования сыр перекладывают в металлические формы и одновременно производят посолку поверхностей сыра сухой солью из расчета не более 2% соли в готовом продукте. Фор мы с сыром направляют в камеру с температурой 8-10° С, где выдерживают не более 18 часов. За это время для лучшего просали вания и обсушки сыр в формах переворачивают 1 -2 раза. Формы с сыром в камерах рекомендуется устанавливать на стеллажах с сетчатыми полками. ТХК и МБК адыгейского сыра. .  23Организуйте производство советского сыра 1 — самовсасывающий насос; 2 — фильтр; 3 — воздухоотделитель; 4— счетчик, 5—весы для молока; 6, 8, 11— емкости для молока; 7— центро бежный насос; 9 — сепаратор-молокоочиститель; 10 — пластинчатая охладительная установка; 12— емкость для созревания молока; 13— плас тинчатая теплообменная установка; 14— сепаратор-нормализатор; 75—аппарат для выработки сырного зерна; 16— формовочный аппарат; 17— прессы; 18— весы для сыра; 19, 24— насосы для рассола; 20— полки; 21 — контейнер для посолки сыра; 22— контейнер для созревания сыра; 23 — трубчатая пастеризационно-охладтельная установка; 25— емкость для растворения соли; 26— электропогрузчик; 27— машина для мойки сыра; 28— машина для мойки полок. сыр - мол продукт или молоч составной продукт, произведенный из мол, молоч прод и (или) побочных прод переработки мол с исп-ем спец заквасок, технол, обеспечивающих коагуляцию мол белков с помощью молокосвертывающих ферментов или без их использования, либо кислотным или термокислотным способом с последующим отделением сырной массы от сыворотки, ее формованием, прессованием, посолкой, созреванием или без созревания с добавлением не в целях замены составных частей мол немолоч компонентов или без их добавления. На сыр распростр ГОСТ Р 52686-2006, изменение №1 ГОСТ Р 52686-2006.Вырабатывается из пастеризованного молока. Имеет форму прямоугольного" бруска, массой 11-18 кг. Технология сходна с тех нологией швейцарского сыра, но процесс производства значи тельно упрощен и механизирован, а процесс созревания ускорен (3-6 мес). Сыр отличается приятным и тонким вкусом и ароматом, эластичной консистенцией и хорошим рисунком (крупные глаз ки). По химическим и органолептическим показателям советский сыр не многим отличается от швейцарского: массовая доля жира в сухом молоке 50%, соли 1,5-2,5%, влаги не более 42%.В нормал и пастер мол при темпер свертывания вносят водный раствор хлорида кальция из расче та 20 ± 10 г сухой безводной соли на 100 кг перерабатываемого мо лока и бактер закваску.При выработке сыра используют бактериальные закваски мезофилъных молкисл палочек, термофильных молочнокислых палочек и стрептококка, а также культуру пропионовокислых бактерий и препарат мезофильных молочно кислых палочек. го молока. Молочная смесь перед свертыванием должна иметь титруемую кислотность не более 19 Т, рН от 6,60 до 6,50. Свертывание молока, обработку сырного пласта и сырного зерна осуществляют в сыроизготовителях, позволяющих вынимать сразу целый пласт сырной массы. Свертывание проводят при температуре 30...34 "С с помощью 2,5%-ного раствора сычужного фермента. Количество вносимого молокосвертывающего фермента должно обеспечивать свертыва ние молочной смеси за 30 ± 5 мин.Разрезают сгусток и ставят зерно в течение 20 + 5 мин. Титруемая кислотность сыворотки после разрезки долж на составлять 13,0 + 1,0 Т, рН 6,45 ± 0,1. В процессе разрезки сгустка и постановки зерна отливают 30 ± 10 % сыворотки (от количества перерабатываемого молока). После постановки зерно вымешивают. продолжительность вымешива ния зерна до второго нагревания составляет 40 ± 20 мин. Сыворотка перед вторым нагреванием должна иметь титруемую кислотность 13,0 ± 1,0 Т, рН 6,40 ±0,1. Температуру второго нагревания устанавливают в пределах от 52 до 58 °С. Нагревание проводят, постепенно повышая темпера туру, в течение 25 ± 5 мин при интенсивном перемешивании, не допуская комкования зерна. После окончания второго нагревания сырное зерно продолжа ют вымешивать до готовности. Готовое зерно не должно полнос тью терять клейкость. Основная часть готового к формованию сырного зерна должна иметь размер 3 + 1 мм. формуют из пласта. В течение 15 + 5 мин пласт выдерживают под грузом крышки, а затем прессуют при давлении 3,15...4,73кПа. Продолжительность прессования 20 ± 2 ч. После окончания прессования пласт разре зают на блоки и направляют их в солильные бассейны. Массовая доля влаги в сыре после прессования должна состав лять 37.„41 %. сыр солят в рассоле, имеющем темпе ратуру 10 ± 2 °С, в течение 4 + 2 сут в зависимости от массовой доли влаги в сыре после прессования. После окончания по-солки сыр извлекают из рассола и направляют в упаковочное от деление. Упакованный сыр направляют в камеру созревания с темпера турой 12 ± 2 "С на 25 + 5 сут. После этого его перемещают в бро дильную камеру с температурой 22 ± 2 "С, где выдерживают 30 ± 10 сут в зависимости от интенсивности газообразования, а за тем перемещают в камеру с температурой 8 + 2 "С до окончания созревания.  24 24 Организуйте произв плавленых ломтевых сыров 1, 5— конвейеры; 2 — машина для снятия парафина; 3 — машина для мойки сыра; 4 — емкость для замачивания сыра в сыворотке; 6—волчок; 7—вальцовка; 8— емкость-накопитель; 9— автоматические весы; 10— загрузочный ковш; 11 — аппарат для плавления сыра; 12— гомоге низатор; 13 — автомат для фасования сыра; 14— охладитель туннельного типа; 75— автомат для укладывания сыра в короба; 16— стол для заклеивания коробовплавленый сыр - молочный продукт или молочный составной продукт, произведенные из сыра и (или) творога с использованием молочных продуктов и (или) побочных продуктов переработки молока, эмульгирующих солей или структурообразователей путем измельчения, перемешивания, плавления и эмульгирования смеси для плавления с добавлением не в целях замены составных частей молока немолочных компонентов или без их добавления.К плавленым ломтевым сы ром относятся: столовый, городской, голландский, российский и другие, а также копченые и пастеризованные.Вырабатывают сыры плавленые ломтевые на основе только мо лочного сырья, а также с использованием компонентов немолоч ного происхождения, без наполнителей и со вкусовыми наполни телями, с массовой долей жира 8-30, белка 13-34, углеводов 1,5-34, энергет ценность 684-1452кдж.В технологии ломтевых сыров при использовании незрелого нежирного сыра рекомендуется выдерживать размельченную массу с солями-плавителями или с пепсином говяжьим или сви ным. Это способствует переходу влаги в связанное состояние, лучшему плавлению сырной массы, получению хорошей консис тенции сыра.Для производства сыров данной группы рекомендуется приме нять в качестве соли-плавителя смесь триполифосфата натрия и гидропирофосфата натрия. Температура плавления сырной массы составляет 80...90 °С.При выработке копченых сыров продукт после фасования под вергают дымовому копчению в специальных камерах. Коптиль ный дым получают от сжигания опилок из твердых несмолистых пород дерева (береза без коры, дуб, бук, ольха, ясень и др.). При бездымном способе копчения эту операцию заменяют внесением в сырную массу в конце плавления коптильного препарата в коли честве 0,6 %. Коптильный препарат представляет собой дистиллят дыма, полученного при сжигании древесины.При выработке пастеризованных сыров сырную массу после плавления фасуют в металлические банки, которые закатывают и подвергают дополнительной тепловой обработке на аппаратах не прерывного и периодического действия, что снижает объем оста точной микрофлоры до минимального. Продолжительность хра нения пастеризованных сыров 6... 12 мес.  25. Организуйте производство сухого обезжиренного молока.1-емкость для сырого молока; 2-насос для молока; 3-емкость для взвешивания молока с тензометрическим устройством; 4- емкость для хранения сырого молока; 5-пластинчатый подогреватель; 6-центробежный сепаратор-молокоочиститель; 7-сепаратор-сливкоотделитель; 8-емкость для обезжиренного молока, 9-насос для обезжиренного молока, 10-пластинчатый охладитель; 11-счетчик для обезжиренного молока; 12-емкость для хранения молока; 13-трубчатый подогреватель для предварительного подогревания молока; 14-трубчатый подо греватель для окончательного подогревания молока; 15-пленочная вакуум-выпарная установка (трехступенчатая); 16-конденсатор; 17-продуктовый насос; 18-конденсатный насос; 19 -промежуточный бак; 20-гомогенизатор; 21-промежуточный бак с мешалкой; 22-на сос для сгущенного молока; .23-сушильная камера; 24-распыливающий диск; 25-калорифер; 26-основной циклон; 27-разгру зочный циклон; 28-устройство для охлаждения сухого молока. Сухое обезжиренное молоко - сухой молочный продукт, массовая доля сухих веществ молока в котором составляет не менее чем 95 процентов, массовая доля белка в сухих обезжиренных веществах молока - не менее чем 34 процента и массовая доля жира - не более чем 1,5 процента. КМАФнМ-5×104 КОЕ/г ; БГКП-0,1; стафилококки-1 ; патогенные в т.ч. сальмонеллы- 25. Точки МБК на схеме: - обезжиренное молоко – м.д.ж., К, СОМО. - пастеризация – т-ра, эф-ть пастеризации. - гомогенизация – т-ра, давление, эф-ть гомогенизации. - сгущение молока - давление пара, разрежение, т-ра испарения, т-ра нагретого пара, продолжительность сгущения, давление, м.д. сухих в-в, К. - сушка сгущенной смеси – т-ра воздуха, длительность работы сушильной установки. - готовый продукт – м.д. солей тяжелых металлов, м.д. влаги, м.д.ж., К, индекс растворимости, органолептика Б)Сух обезж молоко вы рабатывается из пастер обезж коровьего мо лока или смеси его с пахтой, получаемой при производстве несо леного сладкосливочного масла. При составлении смеси обезж молока и пахты отношение массы пахты к массе смеси д/б не более 1:5. В зависимости от способа сушки сух обезж молоко подразделяют на распылительное, получаемое высушиванием на распылительных сушильных установках, и пленочное, получаемое высушиванием на вальцовых сушильных установках. Сепарирование на сепараторе-сливкоотделителе при t 40-45 С Пастеризация Обезж молоко пастеризуют при t 90±2 °С или 107±2 °С без выдержки. Сразу после пастеризации рекомендуется охладить молоко до 70…75 С, чтобы предотвратить денатурацию сыв-ных белков и другие нежелательные физ-хим изменения. Сгущение После охлаждения молоко направляют на сгущение, т.е. конце нтрирование сухих в-в молока путем выпаривания влаги в вакуум-выпарных установках при давлении ниже атмосферного. Применение вакуума позволяет снизить t кипения молока и в большей степени сохранить его св-ва. В пленочных многокорпусных вакуум-выпарных установках непрерывного действия молоко сгущают при следующих режимах: t кипения молока не д/на превышать в 1 корпусе 78 С, во 2 корпусе 66 С, в 3- 56 С. Молоко сгущают до массовой доли сух в-в 43…52%. Сушка При распылительном способе сушка осущ-тся в результате контакта распыляемого сгущ продукта с горячим воздухом. В соответствии с тех-кими характеристиками распылительных сушилок необходимо соблюдать следующие режимы сушки: t воздуха, поступающего в сушильную установку прямоточного типа, д/б 165…180 С, а на выходе из сушильной башни 65…85 С; для сушилок со смешанным движением воздуха и продукта t воздуха, поступающего в сушильную башню, д/б 140…170 С, а на выходе из башни 65…80. По выходе из сушильной башни сухое цельное молоко просеивают на встряхивающем сите и направляют на охлаждение. Упаковка и хранение. Сух мол прод упаковывают в герметичную потребит-кую и транспортную тару. К потреб-ской таре относятся: метал-кие банки со сплошной или съемной крышкой и массой нетто 250, 500 и 1000 г; комбинированные банки со съемной крышкой, имеющие массу нетто 250, 400 и 500 г с внутренним герметично заделанным пакетом из алюминиевой фольги, бумаги и других мат-лов. Сух обезж молоко д/но храниться при t от 1 до 10° С и относительной влажности воздуха не выше 85% не более 8 мес со дня выработки. Сушильная установка с распылителем молока.Предназ-а для сушки сгущ-го мол-а,зам-ей цельного мол-а с сод-м жира до 30%. сост из камеры сушильной, сис-мы подачи прд-а, нагр-я воздуха, пневмотр-й сис-мы, батареи циклонов, распыл-я мол-а, агрегата для фасовки. Сгущ мол-о насосом под-я на расп-ль. Под Дей-м центробеж сил мол прот-т в каналах в виде тонкой пленки.При отрыве от кромок каналов при окр-й скорости 160 м/с струя распад-ся на капли и обр-ся полидисп-й факел распыл прод-а.Воздух,пройдя фильтр, нагнет-ся вентилятором в калорифер, подогр-ся паром до 1600С и ч/з воздухоот-ль пост-т в суш-ю камеру.При взаим-ии факела распыла с потоком гор-го воздуха в камере распылит-й сушилки проис-т обезвож-е прод-а на лету, образующ-ся частицы падают на дно суш башни. Со дна продукт скребковым мех-м уд-ся в шнек и ч/з шлюз-й затвор в пневмотр-ю систему. Воздух с частицами порошка ч/з трубу , нах-ся в нижней части суш-й камеры, пост-т на очиску в батарею циклонов в верх-ю цилиндр-ю часть циклонов. Воздух увлек-ся в круговое дв-е , центробеж силы отбрас-т пылинки к стенкам цилиндров, о которые частицы тормоз-ся и пост-но опус-ся вниз.С помощью шлюз-х затворов порошок уд-ся из циклонов.Очищ воздух соб-ся в центре циклонов, отсас-ся гл вентилятором и выбр-ся в атмосферу.В пневмотр-ю сис-у под-ся очищ-й воздух в фильтре и охл-й в охлад-ле с пом-ю хол-й воды. Хол воздух подхв-т порошок и передает его охл-м в циклон- разгруз-ль.Порошок ч/з шлюз-й затвор попад-т в бункер, освоб-й от порошка воздух вент-м подается на окончат-ю очистку в батарею циклонов.Сух мол из бункера ч/з весовой дозатор пост-т в бумажные мешки с полиэт-ми вкладышами.. ВВУ прим-ся для сгущ-я мол прод-в .Мол-о сгущ-ся в рез-те удаления пора из кипящего прод-а. Продукт кипит под вакуумом, поэтому темп-ра кипения сост-т 20-800с.Удаленный пар затем конд-ся и его объем уменьшается в 1000 раз.  |