Министерство здравоохранения. Анализ ассортимента и технология производства сосисок, сарделек и шпикачек

Скачать 238.95 Kb. Скачать 238.95 Kb.

|

|

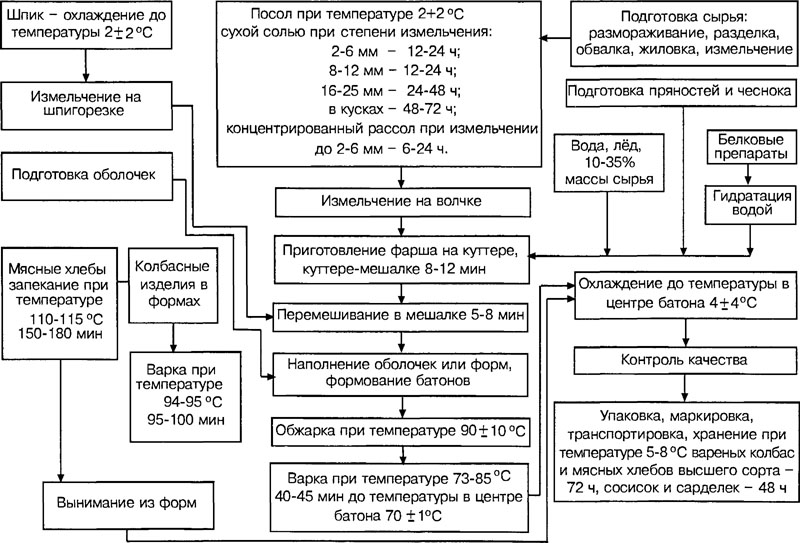

Для изготовления колбас используют следующие пищевые добавки: - соль поваренную пищевую йодированную выварочную или каменную, самосадочную, садочную помолов № 0, 1, 2, сортов экстра, высший и первый; - соль поваренную пищевую «Белорусская» не ниже первого сорта; -смесь посолочно-нитритную, другие посолочно-нитритные смеси по ТИПА или разрешенные к применению Минздравом; - сахар-песок по ГОСТу; - глюкозу; - сахара (моно-, ди-) по ТИПА или разрешенные к применению Мин здравом; - мед натуральный; - натрий азотистокислый (нитрит натрия); - аскорбиновую кислоту и ее производные отдельно или в соединении, разрешенные к применению Минздравом; - глютаминовую кислоту и ее производные отдельно или в соединении, разрешенные к применению Минздравом; - пищевые добавки, в состав которых входят микробиологические (стартовые бактериальные) культуры или без них, и (или) сахара (моно-, ди-), и (или) экстракты пряностей, и (или) аскорбиновая кислота и ее производные, и (или) глютаминовая кислота и ее производные, разрешенные к применению Минздравом; - микробиологические (стартовые бактериальные) культуры по ТИПА или разрешенные к применению Минздравом; Виды колбасных оболочек Натуральные оболочки. Обработанные соленые кишки в виде фабриката или полуфабриката освобождают от соли путем промывания в воде при температуре 5-20 °С, затем их замачивают в воде при 20-25 °С для приобретения стенками кишок эластичности. В зависимости от сроков хранения обработанных кишок продолжительность их замачивания составляет: 'І - для свежеконсервированных —3-5 мин; - со сроком хранения от 3 до 6 месяцев - 30-60 мин; - со сроком хранения свыше 6 месяцев - 1,5 -2 ч. После замачивания кишки промывают теплой водой при 30— С, 35 проверяя качество их обработки. При необходимости в процессе подготовки кишок остатки шляма и жира очищают шлямницей на доске; в местах, где имеются дыры, кишку перерезают. Подготовленные оболочки разреза ют на отрезки требуемой длины, аккуратно обрезая концы кишок. В зависимости от назначения оболочки концы ее с одной стороны на расстоянии 2 см от края перевязывают шпагатом двумя затяжными узлами. Концы шпагата не должны быть длиннее 2 см. Сухие мочевые пузыри (говяжьи и свиные), черевы говяжьи, проходники говяжьи замачивают в чистой воде 30— °С на 10-15 мин, затем выворачивают перед шприцеванием. На каждый вид подготовленной оболочки прикрепляют бирку или этикетку, на которой указывается наименование, сорт и диаметр оболочек. При подготовке оболочек консервированные солью черева, пузыри, синюги, круга и проходники рекомендуется продувать сжатым воздухом. После вымачивания соленые пузыри раздувают воздухом, у подготовленных пузырей перед набивкой их фаршем шейку разрезают и выворачивают пузыри слизистой оболочкой наружу. Черевы, круга, синюги, проходники говяжьи, пузыри мочевые говяжьи и свиные, черевы свиные после промывки водой собирают в отдельную тару по калибрам. Из пузырей длиной свыше 40 см и менее 25 см допускается изготовление сшитых оболочек. Гузенки свиные собирают в отдельную тару. Искусственные колбасные оболочки. В колбасном производстве используют искусственные белковые оболочки, изготовленные из коллагеновых волокон таких видов, как белкозин, кутизин, натурин и др. Белковая гофрированная оболочка для сосисок и сарделек наполняется фаршем без предварительного замачивания. Целлюлозные оболочки представляют собой двухслойную или трехслойную цилиндрическую трубку с двумя или тремя продольными или двумя спиральными клеевыми швами внахлестку. Целлюлозные оболочки изготовляют длиной 550 мм и диаметром 65-85 мм, а также длиной 600 мм и диаметром 90-120 мм. Перед наполнением фаршем оболочки смачивают в воде поочередно завязанными и открытыми концами, встряхивая от из лишней влаги, или увлажняют в специальных помещениях или в емкостях с относительной влажностью воздуха 95-100 %. Вискозные, вискозно-армированные оболочки, инертные цельнотянутые вискозные и вискозно-армированные оболочки должны подготавливаться к употреблению в соответствии с рекомендациями, изложенными в сертификатах. Например, вискозная оболочка «ОВО» (Германия) перед наполнением фаршем замачивается в воде температурой 15-20 °С в течение 6— мин, после чего избыток влаги удаляется встряхиванием. Вискозно-армированные оболочки «Фиброус» (Германия), «Виско-лайт»(Финляндия) и др. перед употреблением замачивают в теплой воде температурой 30— °С в течение не более 30 мин. Вискозная и целлюлозная гофрированная оболочка для сосисок не требует замачивания перед наполнением ее фаршем. Перед наполнением фаршем полиамидные оболочки «Амитан», «БИГА-3», «Амифлекс» и др. предварительно разрезают на отрезки требуе мой длины. Один конец оболочки должен быть завязан или заклипсован. Затем оболочка замачивается в воде температурой 30-35 °С на 30-40 мин. Замачивание должно происходить по внутренней и внешней поверхности оболочки. После этого оболочка должна быть использована в течение 30-50 мин. Не рекомендуется замачивать оболочку в целой бобине. Способы измельчения мяса и их влияние на структурно-механические показатели фарша. Посол мяса и выдержка его в после, их роль. Формирование колбасных батонов. Посол мяса Применяемая в приготовлении пищи поваренная соль химически является хлоридом натрия, который в растворе распадается на ионы. Эти ионы участвуют в организме человека в регулировании осмотического давления в клетках, то есть являются физиологически необходимыми. Соль является сильной вкусовой субстанцией, необходимой для создания соответствующего вкуса многих продуктов. Кроме того, соль обладает выраженным консервирующим действием. Обладающие энергетическим зарядом ионы натрия и хлора притягивают к себе дипольные молекулы воды, делая их тем самым недоступными для микроорганизмов. Повышение концентрации соли в мясе приводит к группированию ионов натрия и хлора около заряженных групп белка и их нейтрализации. Если при этом добавить воду, то структура белка разрыхляется. При механическом измельчении структура мяса разрушается и быстро набухает. Это характеризует первый этап изготовления фарша вареных колбасных изделий. При дальнейшем измельчении на поверхность выходят липофильные (гидрофобные) группы белка, которые окружают мелкие частицы жира, так что при обычной температуре куттерования от 8 до (максимально) 15 °С жир не плавится, а представляет собой структуру, связанную с белком. При нагревании фарша частицы жира расплавляются, но остаются внутри третичной структуры белков. Если гидрофильные связи между ионами и диполями при нагревании ослабевают из-за подвижности молекул воды, то гидрофобные связи более устойчивы к повышению температуры, что предотвращает соединение диполей воды. В фарше сосисок и сарделек гидрофобные остатки белковых цепочек связываются между собой, образуя прочную белковую сетку, которая удерживает капельки жира. Это возможно только в присутствии заряженных ионов, так что при изготовлении сосисок добавление соли необходимо и для стабилизации структуры. Таким образом, в производстве вареной колбасных изделий соль необходима для связывания воды и частичек жира. При изготовлении сосисок и сарделек нитрит имеет огромное значение: стабилизирует красный цвет мяса, подавляет рост и размножение многих нежелательных микроорганизмов, вызывает образование специфических вкуса и аромата мяса. Целью посола мяса, предназначенного для производства колбас, является введение в него посолочных веществ. В результате посола происходит увеличение влагосвязывающей способности мяса, его липкости и пластичности, с которыми связаны сочность, консистенция и выход колбасных изделий. В зависимости от вида готовой продукции вводят разное количество соли. Так, при изготовлении сосисок и сарделек количество соли составляет 2,5% к массе мяса, такого количества соли достаточно для придания нужного вкуса готовому продукту. Кроме того, в процессе их технологической обработки теряется определенное количество влаги, что приводит к повышению концентрации соли в продукте. Поэтому соль не только придает определенный вкус продукту, но и является в определенной степени консервантом. Продолжительность посола зависит от скорости проникновения соли в мясо, а также скорости и глубины последующих сложных физико-химических и биологических процессов, происходящих в мясе в присутствии посолочных веществ. От степени измельчения мяса перед посолом зависят длительность и равномерность распределения соли в продукте, т. е. продолжительность выдержки в посоле. Для взаимодействия соли с белками мышечной ткани и изменения их свойств требуется определенное время. Если вместо сухой соли вводить в измельченное мясо концентрированный рассол (26 кг соли на 100 л воды) в количестве 10%, продолжительность выдержки сокращается. При добавлении фосфатов (0,3%) вследствие увеличения количества солерастворимых белков наблюдается повышение влагосвязывающей способности и липкости мяса и, как следствие, сокращение продолжительности Повышение температуры вызывает ускорение биохимических и физико-химических реакций при посоле, но одновременно с этим резко ускоряется рост микрофлоры. Поэтому температуру можно повышать (до 10° С) только при непродолжительных сроках выдержки. Блочное мороженое мясо измельчают на специальных машинах или режут на плитки толщиной 8--10 мм, затем на волчке или куттере. Посолочные вещества вводят в процессе куттерования. Мясо, предназначенное для выработки сосисок и сарделек, рекомендуется солить в парном состоянии (не позднее двух : часов после убоя животного). Продолжительность выдержки такого мяса сокращается. Охлажденное мясо такжепригодно для производства сосисок и сарделек, но оно обладает меньшей влагосвязывающей способностью, чем парное мясо. Под влиянием поваренной соли при посоле, а также в результате тепловой обработки теряется естественная окраска мяса. Во избежание этого к мясу, предназначенному для выработки колбас, добавляют нитрит натрия, количество которого в составе посолочной смеси должно быть минимальным, но достаточным для обеспечения устойчивой окраски продукта (0,005% к массе мяса). Нитрит вводят в измельченное мясо при его перемешивании в виде; специально приготовленной посолочной смеси, содержащей до 0,6% нитрита. Посол мяса при производстве колбас складывается из следующих операций: измельчения мяса, смешивания его с посолочной смесью или рассолом и выдержки. Мясо измельчают на волчке (иногда на куттере). От диаметра отверстий выходной решетки волчка зависит степень измельчения. Волчки современной конструкции характеризуются высокой производительностью, удобством обслуживания, возможностью включения их в поточно-механизированные автоматизированные линии. Сырье, поступающее в приемную чашу волчка, захватывается спиралеобразными шпеками, вращающимися навстречу друг другу, и через горловину рабочего цилиндра подается к вращающемуся рабочему шнеку, перемещающему мясо для измельчения в рабочую камеру, где установлен комплект режущего механизма. Давлением, которое развивает рабочий шнек, мясо проталкивается через вращающиеся ножи и решетки (неподвижные ножи) и выходит из волчка в измельченном виде. Измельченное мясо смешивают с посолочной смесью или рассолом в мешалке в течение 2--3 мин. Если необходимо тонкое измельчение мяса (при производстве сосисок и сарделек из парного или охлажденного сырья, выдержанного в полутушах при 0°С в течение 3 суток и при введении фосфатов и других связывающих веществ), измельчение сочетается со смешиванием в куттере. В производстве употребляют куттеры периодического действия. В них мясо загружают во вращающуюся чащу и одновременно включают ножевой вал. Во избежание перегрева добавляют рассол, охлажденный до 0--2° С. После смешивания фарш выгружает из чаши при помощи специального алюминиевого диска. Емкость чаши 120 и 270 л. Мясо выдерживают в охлажденных камерах в емкостях различного устройства и размера (в бочках, тазиках емкостью 20 кг, ковшах --до 150--250 кг, передвижных емкостях--до 500 кг), в вертикальных и горизонтальных созревателях непрерывного действия. При производстве сосисок и сарделек мясо выдерживают: при степени измельчения 2--3 мм --6--12 ч; при 16-- 25 мм -- 24 ч. Измельчение мяса Одной из наиболее трудоемких операций в производстве продуктов является подготовка тушек. Потрошеные тушки опаливают, удаляют оставшиеся пеньки, устраняют дефекты технологической обработки, моют и оставляют для стекания воды. Как правило, все операции подготовки тушек птицы выполняют вручную на столах или на подвесках конвейера. Тушки моют в моечной машине непрерывного действия, а чаще вручную в проточной теплой, а затем холодной воде до полного удаления загрязнений и остатков пера. Подготовленные тушки разделывают в соответствии с анатомическим строением и ассортиментом продуктов на грудную, бедренную, спинно-лопаточную части и крылья. В случае ручной обвалки подготовленные тушки надевают на конус для разделки птицы и снимают кожу (при необходимости), отделяют крылья, жировую ткань, грудные мышцы, бедренную часть. Оставшуюся часть тушки (спинно- лопаточную) обваливают вручную и используют на выработку наборов для бульона вместе с кожей, крыльями и жировой тканью либо обваливают на машине или устройстве для обвалки окорочков. Степень измельчения мяса оказывает большое влияние на вкус продуктов. При тонком измельчении при куттеровании аромат и вкус продуктов, например рубленых полуфабрикатов, будут существенно слабее, чем из мяса, измельченного на волчке. Это обусловлено более сильным связыванием ароматических и вкусовых веществ тонкоизмельченной структурой мяса. Во время измельчения мяса в машинах тонкого измельчения (куттере или эмульгаторе) изменяется структура фаршевой системы: возрастает доля твердой фазы (кусочков соединительной ткани и капелек жира), и увеличивается вязкость жидкой фазы фарша. В результате действий молекулярных сил сцепления частиц друг с другом в фарше самопроизвольно возникают агрегаты из частиц и пространственные трехмерные структуры, причем величина сил сцепления частиц настолько велика, что при сублимационной сушке вареной колбасных изделий не удается удалить даже небольшое количество воды Измельчают мясо до предусмотренной стандартом степени и смешивают составные части в соответствии с рецептурой изделия. Для производства сосисок и сарделек применяют тонкое измельчение мяса. От качества его выполнения зависят выход и качество готовой продукции (структура и консистенция фарша, появление отеков бульона и жира). Обычно для тонкого измельчения мяса применяют куттер. Куттерование должно обеспечить не только надлежащую степень измельчения мяса, но и связывание им такого количества воды, которое необходимо для получения высококачественного продукта с максимальным выходом. При куттерования разрушается естественная клеточная структура основной массы тканей и возникает новая вязко-пластичная структура, в образовании которой принимает участие содержащаяся в тканях и добавляемая при куттеровании вода, а в некоторых случаях и жир, если по технологическим условиям он входит в тонкую структуру фарша. При трении мяса о части куттера выделяется большое количество тепла. Температура фарша повышается до 17--20° С, но в местах контакта ножей с фаршем она может быть значительно выше, вследствие чего возникает опасность местного перегрева до температур, близких к температуре денатурации белков. Перегрев отражается на водосвязывающей способности и структурно-механических свойствах фарша и, как следствие, на консистенции, сочности и выходе колбас. Поэтому при куттеровании, при изготовлении сосисок и сарделек к мясу добавляют чешуйчатый лед (снег) или холодную воду температурой около 0°С с таким расчетом, чтобы сохранить температуру фарша не выше 12°С. В среднем продолжительность куттерования колеблется от 4--12 мин. На современных скоростных куттерах (до 5500 мин-1) можно перерабатывать парное, охлажденное и даже замороженное сырье без предварительного измельчения на волчке. Продолжительность куттерования в быстроходных куттерах снижается до 2--4 мин. Подготовка шпика Подготовка шпика для колбасного производства состоит из следующих операций: снятие шкурки, пластование и измельчение шпика. Снятие шкурки со шпика и обрезков свинины, полученных при разделке свиных туш, обработанных методом шпарки-опалки, является одной из наиболее трудоемких и мало механизированных операций. Производительность труда при съемке вручную очень низка. При использовании специальных машин значительно повышается производительность труда, уменьшается количество прирезей на снятой шкурке, возрастает выход шпика и улучшается внешний вид его поверхности. В настоящее время для съемки шкурки со шпика применяется машина производительностью от 300 до 960 кг/ч (зависит от сложности конфигурации отруба). Технологическая схема производства одного вида колбасного изделия из заданной группы. Образец смотреть на рисунке 2(приложения В)  Сосиски Для приготовления сосисок идут свинина, телятина, говядина, свиное сало и приправы - соль, селитра, перец, чеснок, мускатный орех - в тех же пропорциях, что и для вареных колбас. Для вязкости в фарш добавляют воду, молоко или яйца. Набивают фарш в тонкие кишки не туго, чтобы при варке сосиски не лопнули. Коптят их поближе к топке. Сосиски обыкновенные. Для их приготовления рубят 0,6 кг жирной говядины, 0,6 кг свинины, 0,2 кг говяжьего сала. Добавляют 1 чайную ложку соли, пол чайной ложки размолотого круглого перца, 1-2 головки мелко изрубленного лука. Затем фарш набивают в кишки. Перед употреблением сосиски варят или жарят. Сосиски обыкновенные, приготовленные по другому способу. 6 кг нежирной свинины, 2 кг жирной свинины пропускают через мясорубку. Прибавляют 12-14 г селитры, 100 г соли, 30 г перца. Все это мелко толкут, смешивают с фаршем и набивают плотно кишки. Затем крепко перевязывают, вывешивают на сутки в прохладное место и уж потом коптят в течение 10 дней. Сосиски обыкновенные, приготовленные по третьему способу. Для их приготовления берут жирную свинину, мелко рубят ее. Прибавляют немного мелко изрубленной лимонной корки, толченой гвоздики, мускатного ореха или цвета, кардамона и немного соли. Все это смачивают крепким виноградным вином, размешивают и набивают кишки. Вывод В данной курсовой работе было проведено полное исследование заданной преподавателем темы, нами было изучено большое количество учебной и методической литературы, интернет-ресурсов. 1. Сосиски и сардельки (шпикачки) - это продукты, изготовленные из мясного фарша с солью и специями, в оболочке и подвергнутые термической обработке. Пищевая ценность сосисок и сарделек (шпикачек) выше исходного сырья и большинства других продуктов из мяса, так как в процессе производства колбасных изделий из сырья удаляют наименее ценные по питательности ткани. 2. Процессы приготовления сосисок и сарделек (шпикачек) проходят следующие стадии: разделка полутуш на части, их обвалка, жиловка, сортировка, предварительное измельчение мяса, посол, вторичное измельчение мяса, составление колбасного фарша, набивка его в оболочку, обжарка, варка, охлаждение .3. Качество вареных колбасных изделий оценивают органолептическими, физико-химическими и бактериологическими показателями. При органолептической оценке определяют внешний вид, консистенцию, цвет, запах, вкус и сочность продуктов. При физико-химической оценке - содержание влаги, соли, нитрита и т.д. При бактериологической оценке - содержание БГКП, сальмонелл в определенном количестве продукта. 4. Сосиски и сардельки (шпикачки) упаковывают в деревянные многооборотные ящики, ящики дощатые, из гофрированного картона, многооборотные, алюминиевые и полимерные. 5. Вареные колбасные изделия выпускают в реализацию с температурой в толще батона не выше 8°С. Сосиски и сардельки хранят в подвешенном состоянии при температуре от 0 до 8°С и относительной влажностью воздуха 75-80%. 6. Определено, что не принимаются на реализацию сосиски и сардельки (шпикачки) с загрязнениями, плесенью и слизью на оболочке, с рыхлым расползающимся фаршем, с серыми пятнами на нем; недоваренные, бледно-серые, с наплывами фарша над оболочкой, крупными пустотами, со слипами, желтым шпиком, отеками бульона более допустимых норм, закалом более 3 см. 7. Основные виды фальсификации мясных изделий, встречаемые на наших рынках: ассортиментная, качественная, количественная и информационная. 8. Сосиски и сардельки можно назвать самыми, что ни на есть, народными видами колбасных изделий. На основании сделанных выводов можно предложить следующие: после проведения экспертизы колбасных изделий можно сказать, что необходимо расширять ассортимент колбасных изделий диетической направленности, например для детского питания или питания больных с ослабленным здоровьем (данная продукция должна производиться из продуктов наилучшего качества, без применения красителей, ароматизаторов и пищевых добавок); так же следует давать наиболее подробную информацию о каждом произведенном продукте - не только химический состав, но и содержание витаминов и минералов, полезных веществ, а так же информацию о неиспользовании генетически модифицированных компонентов. Литература Книга «Технологии производства мясо и мясных продуктов» - В.И.Шляхтунов. Книга «Технологии производства мясо и мясных продуктов» - Рогов. http://mir-texnologiy.narod.ru/files/minizavod/kolbasa/kolbasa.html |