Дисстертация по подготовке водителей. 1СПИРИДОН СИДОРОВ Анализ применения различных конструкций доро. Анализ применения различных конструкций дорожных одежд при капитальном ремонте автомобильной дороги. Магистерская диссертация

Скачать 2.06 Mb. Скачать 2.06 Mb.

|

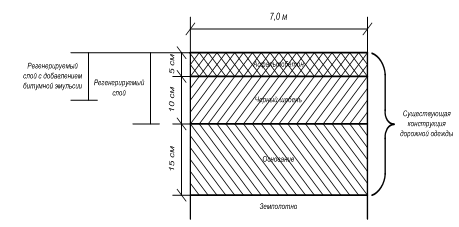

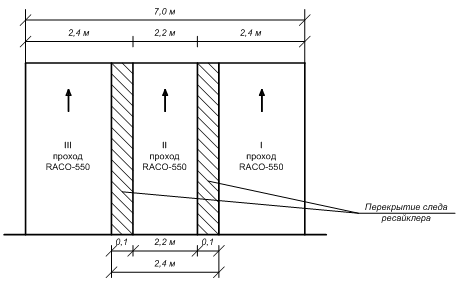

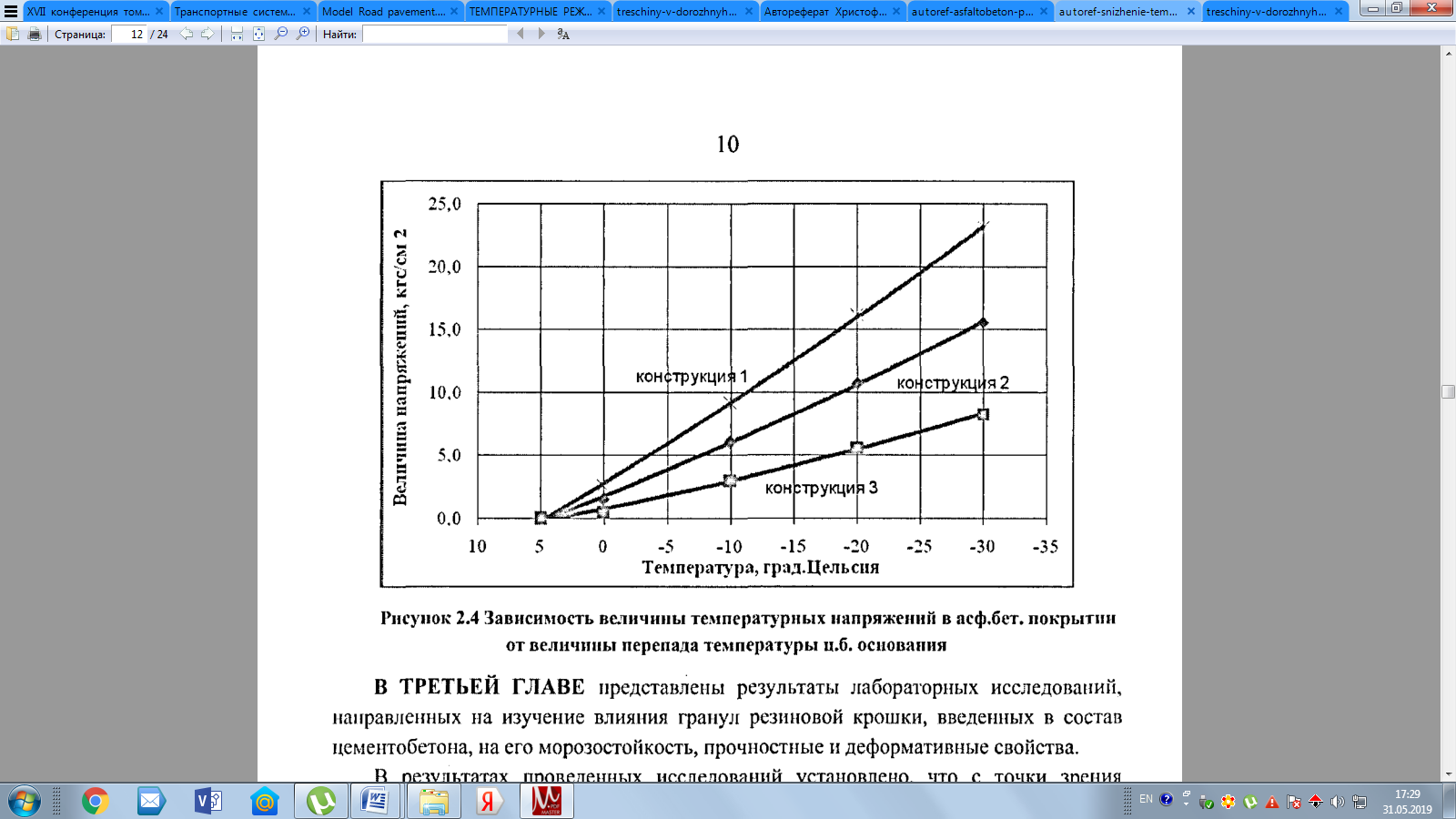

Рис. 5 Конструкция дорожной одежды В качестве ведущего механизма принят ресайклер RACO 550 с рабочей скоростью регенерированиядо 10м/мин. Состав отряда вспомогательных механизмов включает: каткиHD-85. и HD-90, универсальную машину ЭД-405для подвоза воды, гудронатор ДС-142, автогрейдер ДЗ-122. Ресайклер RACO 550предназначен для дробления, измельчения материалов конструкционных слоев существующей дорожной одежды, приготовления и равномерного введения в смесь битумной эмульсии, перемешивания всех компонентов укрепленных смесей. После начала работы ресайклера за ним с интервалом4-5м по регенерируемой полосе (между колес ресайклера) с такой же скоростью движется вибрационный катокHD-90 для прикатки разрыхлительной смеси. Одновременно каток подготавливает сфрезерованный слой под профилирование автогрейдером ДЗ-122.Эта технологическая операция осуществляется за два прохода катка по одному следу.  Рис. 6. СхемаработыресайклераRACO-550 При ширине дороги 7 м ресайклер совершает три проходки. Длина сменной захватки составит 400 м. (Длину захватки применяем исходя из технической документации на ресайклер) По завершении регенерации на одном участке ресайклер передвигается на следующий. Прикатанная поверхность основания профилируется автогрейдером ДЗ-122, оснащенным автоматической системой слежения за вертикальными отметками. Профилирование проходов завершается после проходов автогрейдера при рабочем ходе в одном направлении. К работе допускаются лица не моложе18лет, прошедшие предварительный медицинский осмотр, обученные по соответствующей программе, сдавшие экзамены квалификационной комиссии и получившие удостоверения. При работе машин посторонним лицам запрещается находиться сзади по ходу машины ближе15 м. Смену фрез ротора следует производить после остановки двигателя. При производстве работ по устройству земляного полотна бульдозером руководствуются следующей технической литературой: 1. СНиП III-4-80. Техника безопасности в строительстве. 2. СНиП 12-03-2001. Безопасность труда в строительстве. Часть1. Общие требования. 3.ТОИ Р-218-05-93.Типовая инструкция по охране труда для машиниста автогрейдера. 4. ТОИ Р-218-07-93.Типовая инструкция по охране труда для машиниста катка. 5. ТОИ Р-218-26-94. Типовая инструкция по охране труда для машиниста автополивомоечной машины. 6. Спельман Е.П. Техника безопасности при эксплуатации строительных машин и средств малой механизации. — М.: Стройиздат,1986. — 271с. 3.3. Использование резиновой крошки в дорожной одежде Важные исследования и опытно-производственные работы с целью использования асфальтобетона с добавкой резины, полученной от переработки старых автомобильных шин, проводились такими отечественными учеными, как А. С. Гладких, В. А. Кретов, А.В. Руденский, Б.М. Слепая и др. И в нашей Республике Саха (Якутия) с добавлением резиновой крошки занимаются В.Е. Копылов, С.Э. Филиппов, А.А. Христофорова и др. В работах показано большое влияние содержания битума на деформативность асфальтобетона, а так же влияние на температурную трещиностойкость коэффициента температурного расширения асфальтобетона. Резиновая добавка в асфальте создает препятствие для попадания воды внутрь и асфальтированный участок не разрушается, сохраняет свою твердость. Несмотря на то, что асфальтирование с использованием резиновой крошки немного дороже, чем обычный асфальт, тем не менее такой асфальт долго прослужит и избавит от необходимости частого проведения ямочного ремонта, что в долгосрочном периоде снизит затраты. Обычный асфальт при высокой температуре окисляется, происходит высвобождение мелкозернистых материалов и асфальтированная дорога начинает расслаиваться. Асфальт с резиновой добавкой не содержит такого количества мелкозернистого материала поэтому такая дорога более устойчива. На обычной асфальтированной дороге трещины появляются довольно рано. А асфальтировка с использованием резиновой крошки позволит увеличить время появления трещин на асфальтированном участке в несколько раз. Резина является модификатором асфальта. Во-первых резина становится частью связывающего материала. Например обычный асфальт содержит 5–6% связующего материала. Асфальт с резиновой добавкой содержит 7–9% связующего материала. Во-вторых, в отличие от обычного асфальта резина выступает как компонент наполнителя, что позволяет асфальту из резиновой крошки не терять мелкозернистые материалы под воздействием солнца. Использование резиновой крошки позволяет: увеличить срок службы дорожного покрытия на 5-10 лет. Резиновая крошка добавляет гибкость асфальтовому покрытию. в несколько раз увеличить межремонтный период дорог, особенно в районах с резко-континентальным климатом с частыми циклическими нагрузками типа «тепло-холод». практически на порядок снизить себестоимость ремонта и обслуживания дорожных покрытий. уменьшить вероятность заносов, возрастает сопротивление скольжению (на 50% меньше несчастных случаев со смертельным исходом). увеличить дренажные свойства дорожного покрытия, что отлично сказывается в дождливый осенне-зимний и зимне-весенний период и в гололедицу. повысить устойчивость к появлению следов от машин при высоких температурах. Повысить устойчивость к появлению трещин на поверхности при низких температурах. покрытие почти не проседает и не образует колеи, за счет такого качества, присущего резиновой крошке, как эластичность. существенно снизить шумовые характеристики дорог (до 70%) на 3-8 db что соответствует увеличению расстояния от дороги до жилищной постройки в 2 раза. снизить истираемость колес. уменьшение светоотражающих свойств дорожной поверхности, что увеличивает безопасность движения. поверхность более черная, она сохраняет высокую температуру лучше, поэтому на таком покрытии используется меньше количества соли, песка и реагентов в зимние месяца. позволяет утилизировать отходы изношенных автомобильных шин. Вопрос влияния гранул резиновой крошки, введенных в состав цементобетона, на его коэффициент температурной деформации, исследован американскими учеными, давно занимающимися вопросами утилизации изношенных покрышек, в том числе и использованием продукта их дробления (резиновой крошки и чипсов) в асфальто - и в цементобетонных смесях. Полученные американскими учеными результаты показывают, что цементобетон гранулами резиновой крошки в своем составе является менее чувствительным к воздействию температурного градиента. Так, коэффициент температурной деформации образцов цементобетона (ац.б), содержащих 3% гранул резиновой крошки по объему (=35кг/м3), снизился в сравнении с аналогичным показателем образцов контрольного состава с 6.63 до 5.24 (на 29%). ац6 образцов, содержащих в своем составе 15% гранул резиновой крошки (=180кг/м3), оказался равным 3.23(снижение по сравнению с образцами контрольного состава на 51%). Представляет интерес количественная оценка снижения величины напряжений в асфальтобетонном покрытии жестких дорожных одежд за счет применения низкомарочного цементобетонного основания, проведенная на равнопрочных конструкциях. Согласно таблице 2.10 Методических рекомендаций по проектированию жестких дорожных одежд, были приняты три равнопрочные конструкции жестких дорожных одежд с одинаковой толщиной слоев асфальтобетонного покрытия 18см и основаниями, выполненными из цементобетона марок М150 (конструкция 1), М100(конструкция 2) и М50 (конструкция 3), толщиной 19; 22 и 26см соответственно. Численные значения основных параметров сравниваемых равнопрочных конструкций представлены в таблице 9. Таблица. 9 - Численные значения основных параметров

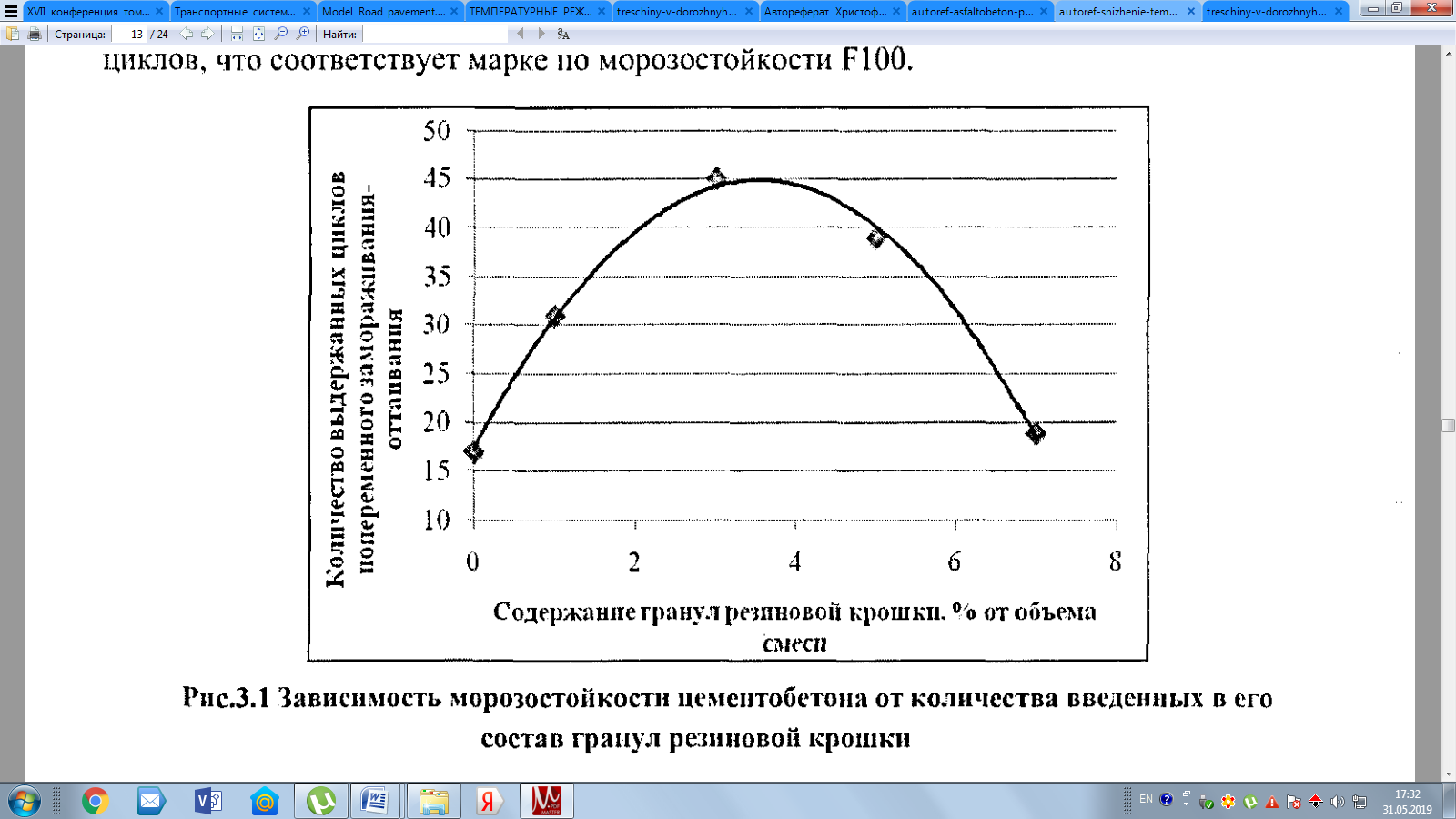

В соответствии с рекомендациями Л.Б. Гезенцвея, для асфальтобетон температуру Т, приняли равной плюс 5°С, так как при этой температуре асфальтобетон переходит из вязко-пластичного в упруго-вязкое состояние. За конечную температуру приняли минимальную годовую температуру конструктивного слоя дорожной одежды. Проведенный численный анализ показал, что устройство основания и цементобетона марки Ml00 вместо Ml50 (переход от конструкции 2 к конструкции 1)позволит снизить величину действующих температурных напряжений в асфальтобетонном покрытии приблизительно на 35%. Переход от марки Ml00 к марке М50 (от конструкции 2 к конструкции 3) приведет к снижению напряжений приблизительно на 50%, а переход от марки М150 к марке М50 (от конструкции 1 к конструкции 3) - приблизительно на 70% (рисунок 7).  Рисунок 7 - Зависимость величины температурных напряжений в а/б покрытии от величины перепада температуры ц.б. основания В результатах проведенных исследований установлено, что с точки зрения повышения морозостойкости цементобетона (испытания проводились согласно ГОСТ10060.0-95 по второму базовому методу), оптимальное количество вводимых в его состав гранул резиновой крошки составляет 3-5% от объема смеси при их крупности не более 0.63мм Исследования, направленные на определение оптимума количества гранул резиновой крошки в составе цементобетона с точки зрения повышения его морозостойкости были проведены на образцах мелкозернистого цементобетона. Количество введенных гранул резиновой крошки варьировалось от 0 до 7% по объему смеси (контрольный состав, в массовых частях, Ц:П = 1:3,3. Водоцементное отношение у всех смесей принято равным 0.5, подвижность характеризовалась расплавом малого конуса в пределах 12,5-13,5см). Состав цементобетонных образцов контрольного состава, используемых для определения оптимума по размеру гранул резиновой крошки с точки зрения повышения морозостойкости цементобетона, в массовых частях, Щ:П:Ц:В = 7,1:5,2:1,1:1; составы с включением гранул резиновой крошки -Щ:П:Ц:В:РК = 7,1:5,2:1,1:1:0,23. В экспериментах применялся портландцемент ПЦ400Д0 («Михайлов цемент»),песок с Мкр = 2.6 («Вяземское карьеро - управление»); гранитный щебень (в составах тяжелых цементобетонов) фр.5-20 М1200 («Павловск гранит») и резиновая крошка, выпускаемая Чеховским регенератным заводом (марка РД 0,5). Морозостойкость цементобетонов без гранул резиновой крошки в своем составе не отличалась от морозостойкости составов с гранулами резиновой крошкой размером более 0.63мм Согласно полученным результатам данные бетоны соответствуют марке по морозостойкости F25 (образцы выдержали 5 циклов попеременного замораживания - оттаивания). Образцы цементобетона содержащего в своем составе гранулы резиновой крошки размером менее 0.63мм выдержали 20циклов, что соответствует марке но морозостойкости F100.  Содержание гранул резиновой крошки. % от объема смеси Рисунок 8 - Зависимость морозостойкости цементобетона от количества введенных в его состав гранул резиновой крошки. Контрольная проверка полученных результатов было проведена на образцах тяжелого низкомарочного цементобетона, составы серий представлены в таблице 10. Таблица 10 - Составы тяжелых цементобетонов

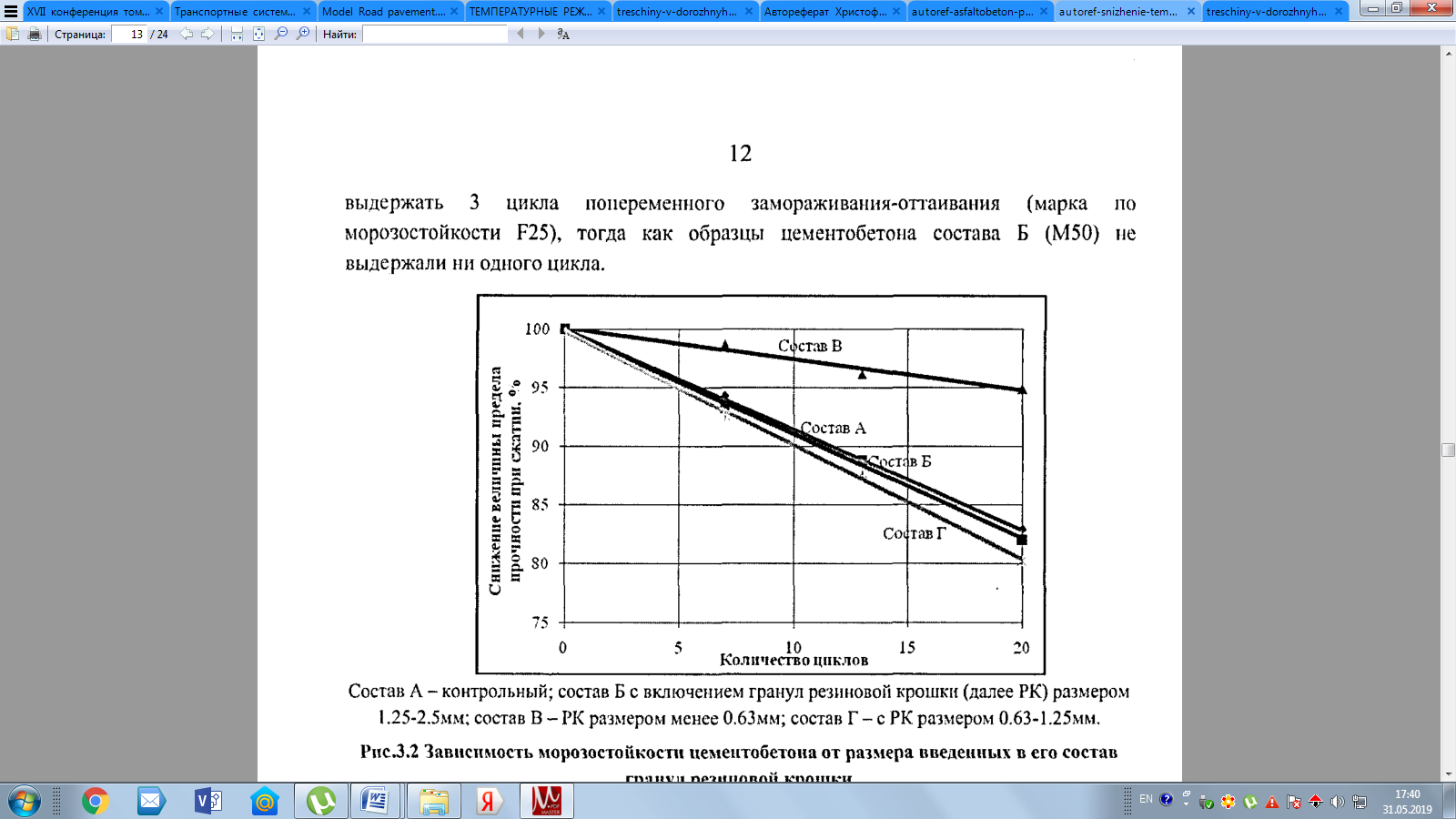

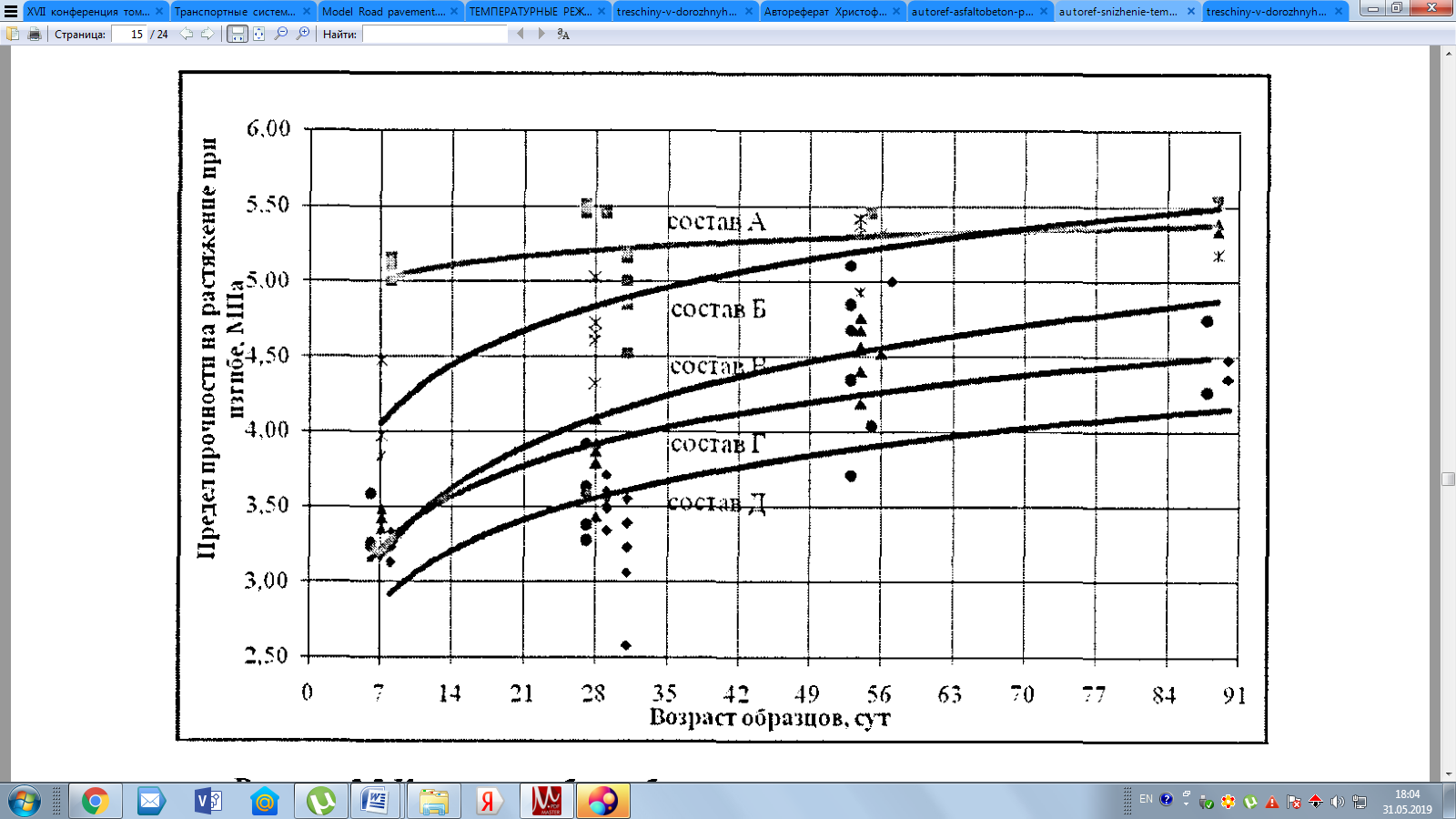

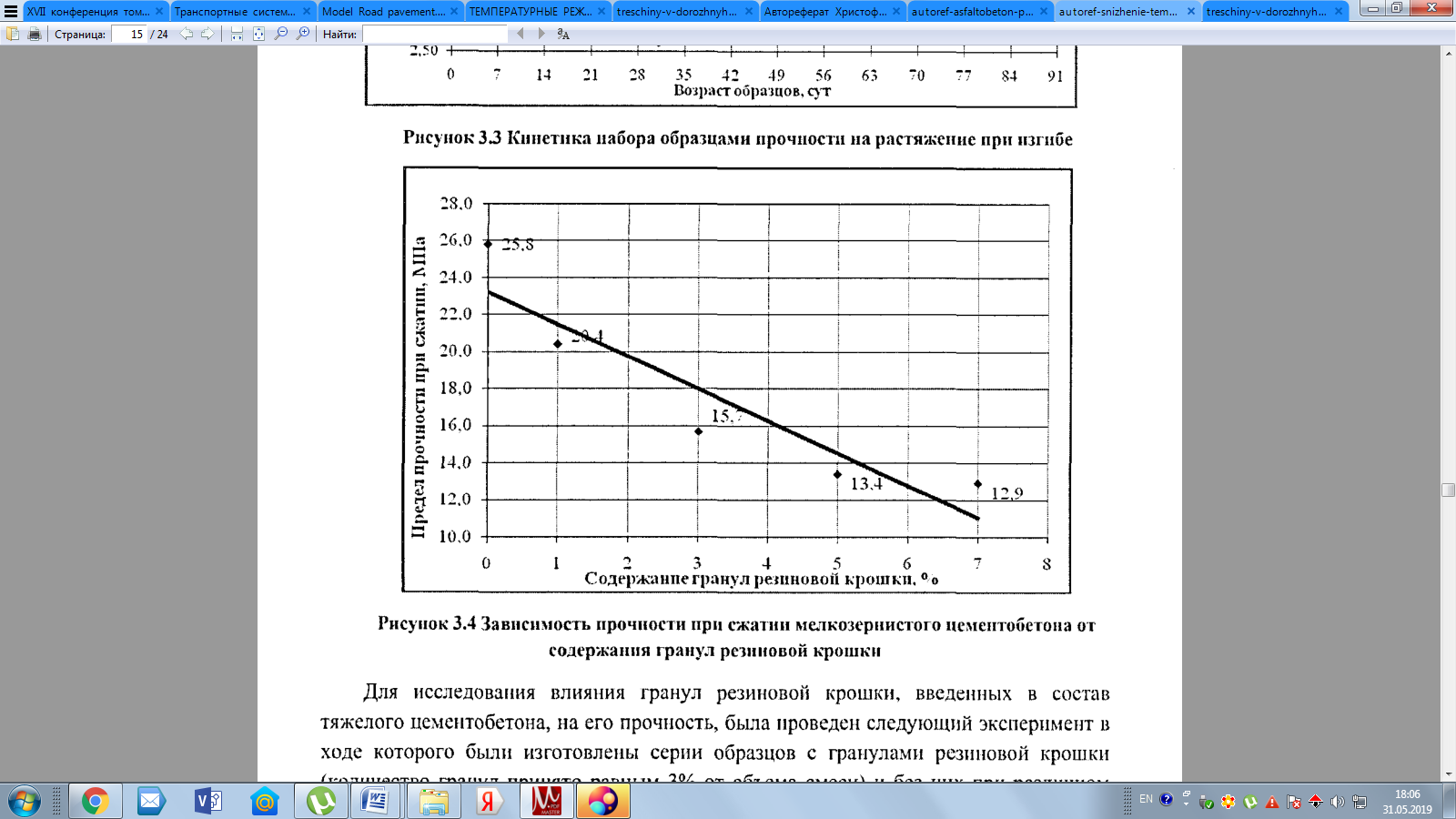

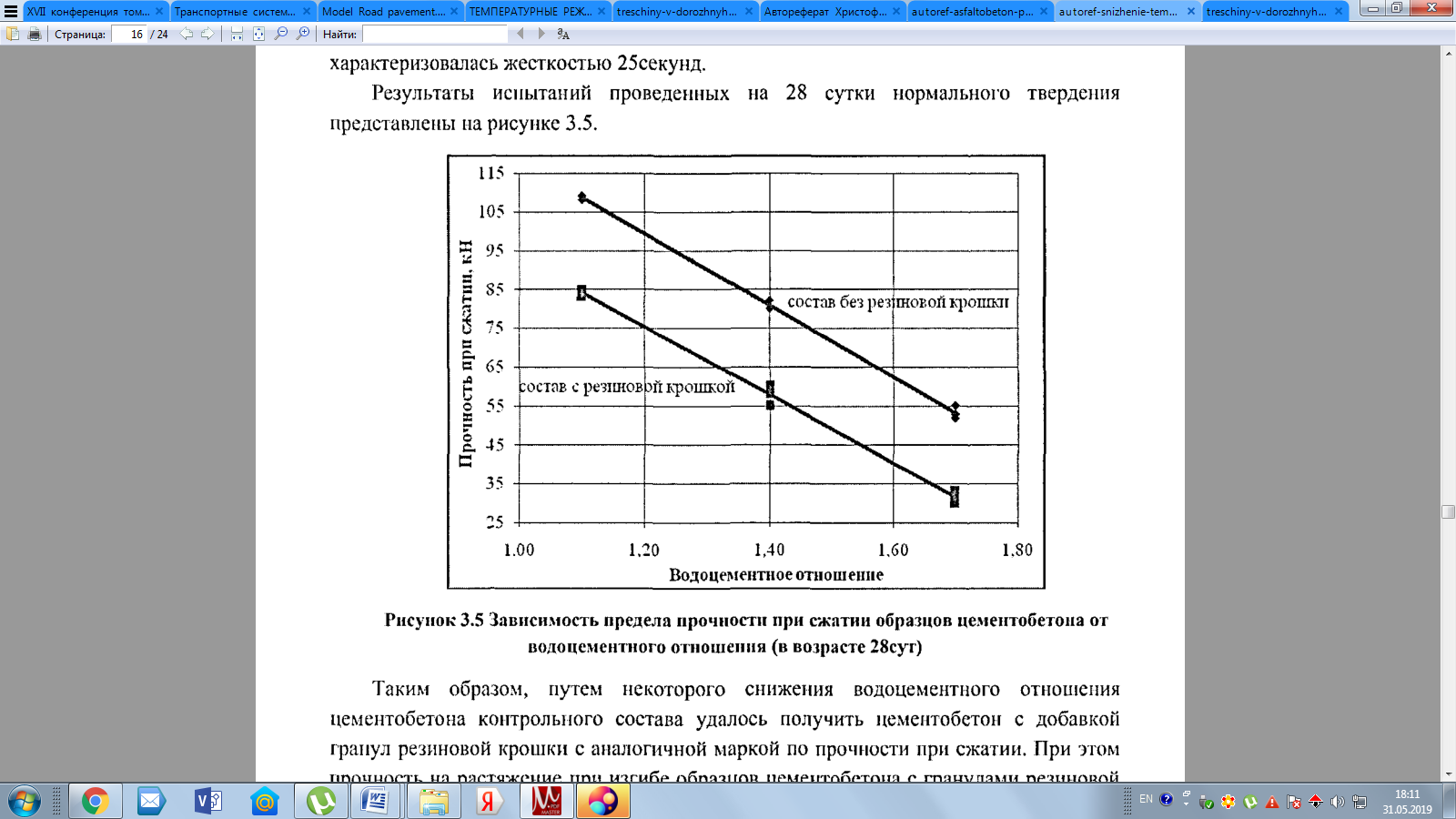

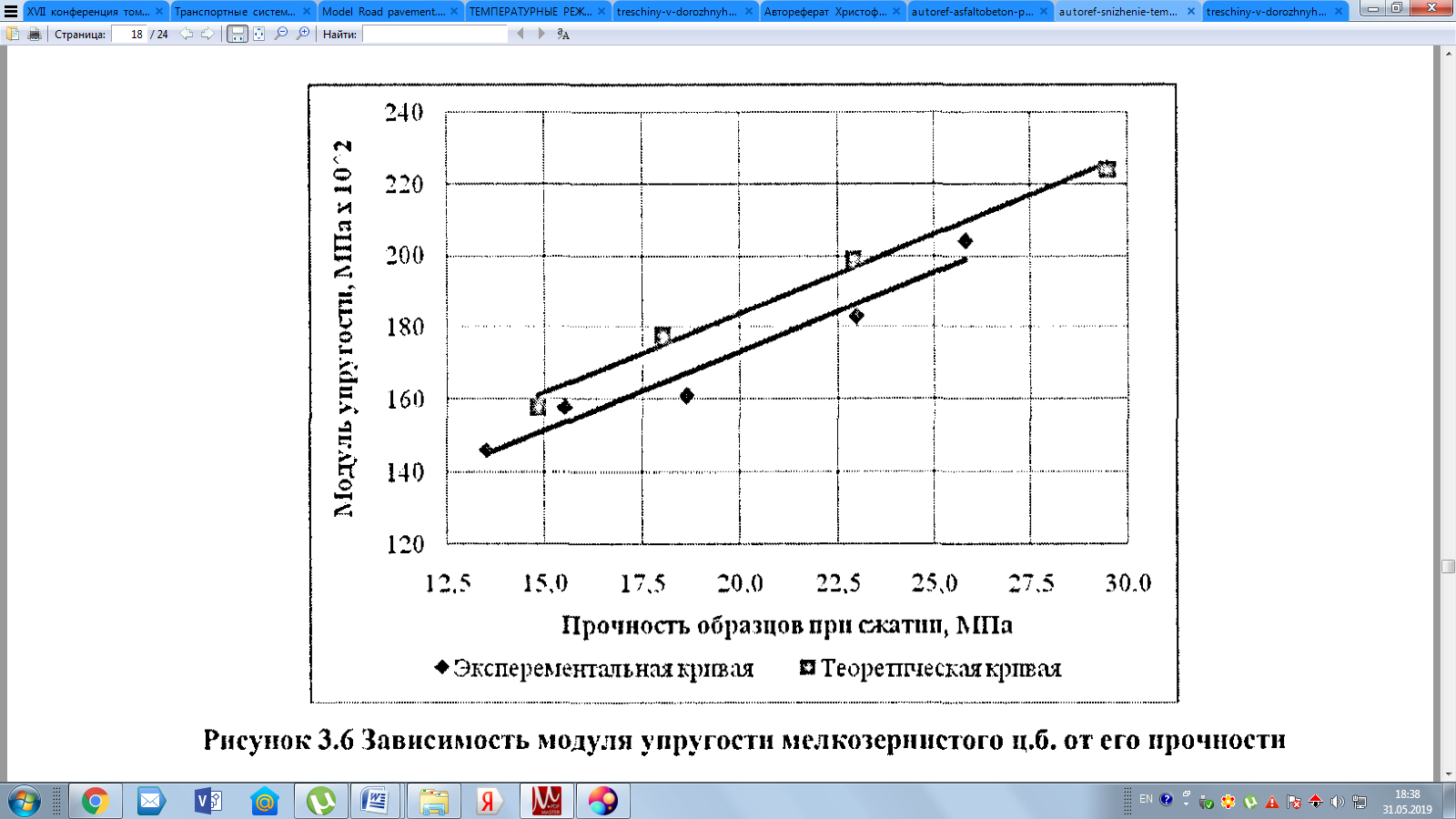

Результаты проведенных испытаний показали, что образцы с гранулами резиновой крошки в своем составе оказались более морозостойкими по отношению к образцам контрольных составов. Так, образцы состава Г (марка по прочности при сжатии М25) смогли выдержать 7 циклов попеременного замораживания-оттаивания что соответствует марке по морозостойкости F50, а образцы состава В (іМ50) - 13, что соответствует марке F75. При этом цементобетон контрольного состава А (М75) смог выдержать 3 цикла попеременного замораживания-оттаивания (марка по морозостойкости F25), тогда как образцы цементобетона состава Б (М50) не выдержали ни одного цикла.  Состав А - контрольный; состав Б с включением гранул резиновом крошки (далее РК) размером1.25-2.5мм; состав В - РК размером менее 0.63мм; состав Г - с РК размером 0.63-1,25мм. Рисунок 2.7 - Зависимость морозостойкости цементобетона от размера введенных в его состав гранул резиновой крошки Первоначальные исследования влияния гранул резиновой крошки, введенных в состав цементобетонной смеси, на прочность получаемого цементобетона было решено проводить на образцах мелкозернистого цементобетона (указанного выше состава). Испытания проводились в возрасте 7, 28, 56 и 90 суток нормального твердения. Было отмечено, что введение гранул резиновой крошки оказывает благоприятное влияние на гидратацию цементного камня, о чем свидетельствует более равномерный во времени набор прочности образцам всех серий с включением гранул резиновой крошки (особенно наглядно проявляется на кинетике набора прочности образцов на растяжение при изгибе (рисунок 2.7)). По результатам проведенных испытаний был построен график, отражающий зависимость прочности при сжатии образцов мелкозернистого цементобетона от количества введенных в его состав гранул резиновой крошки (рисунок 2.8). Согласно данными, приведенными в работах Л.М. Шейнина, увеличение пористости мелкозернистого цементобетона на 1 % приводит к снижению его прочности при сжатии и прочности на растяжение при изгибе на 4 - 7 % и 2 - 3 %соответственно. Из результатов проведенных нами исследований видно, что гранулы резиновой крошки, введенные в состав мелкозернистого цементобетона, влияют на его прочностные характеристики аналогичную агрегатам вовлеченного воздуха.  Рисунок 9 - Кинетика набора образцами прочности на растяжение при изгибе  Рисунок 10 - Зависимость прочности при сжатии мелкозернистого цементобетона от содержания гранул резиновой крошки Для исследования влияния гранул резиновой крошки, введенных в состав тяжелого цементобетона, на его прочность, была проведен следующий эксперимент входе которого были изготовлены серии образцов с гранулами резиновой крошки(количество гранул принято равным 3% от объема смеси) и без них при различном водоцементном отношении (В/Ц = 1,1; 1,4; 1,7). Удобоукладываемость смесей характеризовалась жесткостью 25секунд. Результаты испытаний проведенных на 28 сутки нормального твердения представлены на рисунке 10  Рисунок 11 - Зависимость предела прочности при сжатии образцов цементобетона от водоцементного отношения (в возрасте 28сут) Таким образом, путем некоторого снижения водоцементного отношения цементобетона контрольного состава удалось получить цементобетон с добавкой гранул резиновой крошки с аналогичной маркой по прочности при сжатии. При этом прочность на растяжение при изгибе образцов цементобетона с гранулами резиновой крошки в своем составе, за счет сниженного водоцементного отношения, будет соответствовать более высокой марке нежели прочность контрольного состава. Так, бетон контрольного состава марки на сжатие М50 имел марку по прочности при изгибе М5, а бетон с гранулами резиновой крошки в своем составе при аналогичной прочности при сжатии имел марку на растяжение при изгибе М10. Следующая серия проведенных экспериментов имела целью изучение влияния гранул резиновой крошки, введенных в состав цементобетона, на его модуль упругости. В нашем случае модуль упругости образцов мелкозернистого цементобетона с различным процентным содержанием гранул резиновой крошки определялся по формуле:  , (2.1) , (2.1)где: Р- нагрузка на образец, вызывающая прогиб/ кН; l- расстояние между опорами, м.; f - прогиб образца, м; J- момент инерции образца, м4: J=  ; ;а - расстоянии от опоры до точки приложения силы, м. b - ширина образца, м; h - высота образца, м; Определение прогиба образца производили при помощи индикатора часового типа с ценой деления 0,001мм, ножка которого устанавливалась строго по геометрическому центру нижней растянутой плоскости образца. Нагружение образца проводили на гидравлическом прессе с максимально возможным усилием 4000 кгс, увеличивая нагрузку ступенями по 100 кгс, снимая при этом показания индикатора. Нагружение проводили до разрушения образца, фиксируя при этом величину максимального прогиба. Полученные расчетным путем значения модулей упругости образцов мелкозернистого цементобетона с включением гранул резиновой крошки в свой состав, сравнивались со значениями модулей упругости цементобетонов сопоставимой прочности, приведенными в нормативной литературе. В данном случае теоретические и расчетные значения модулей упругости отличаются на величину, размер которой не превышает 10%, что говорит о хорошей сходимости результатов эксперимента. Полученные результаты позволяют сделать вывод о том, что введение в состав цементобетона гранул резиновой крошки приводит к снижению величины модуля упругости исследуемого материала только за счет снижения его статической прочности. Таблица 11

Примечание. * Согласно табл.18 СПиП 2.03.01-84 для мелкозернистых бетонов группы А-бетоны, приготовленные на песке с модулем крупности Мкр > 2.  Рисунок 12 - Зависимость модуля упругости мелкозернистого ц.б. от его прочности Было изучено влияние гранул резиновой крошки на однородность и уплотняемость цементобетонной смеси. Однородность перемешивания цементобетонной смеси с добавкой гранул резиновой крошки оценивалась по коэффициенту вариации прочности при сжатии образцов размером 10x10х 10см, испытанных в возрасте 28 суток. При этом коэффициент вариации прочности образцов с добавкой резиновой крошки сравнивался с аналогичным показателем прочности контрольных образцов бетона. Время перемешивание смеси было принято равным 1,2 и 3 минутам. Для проведения данного эксперимента были выполнены шесть замесов бетонной смеси марки БСГ В7.5 Ж4 ГОСТ 7374-78 заводского состава и состава, включающего гранулы резиновой крошки. Объем замеса был принят равным 0.5м3. Из каждого замеса было изготовлено по 30 образцов размером 10x10х 10см. Состав смесей представлен в таблице 12. Таблица 12 Состав бетонной смеси с резиновой крошкой

Введение необходимого на замес предварительно отвешенного количества резиновой крошки, производилось вручную параллельно с набором инертных материалов непосредственно в подъемный скип. Крошка находилась в сыпучем состоянии без комков. После 28 суток хранения в нормальных условиях партия образцов была разделена на серии по 6 образцов. Распределение по сериям проводили случайно (при помощи генератора случайных чисел). Для каждой серии рассчитывалось среднее значение прочности при сжатии, среднее квадратичное отклонение, дисперсия и коэффициент вариации прочности. Коэффициент вариации прочности серий образцов контрольного состава оказался равным 5,0; 3,5 и 2,7% при 1, 2 и 3 минутах перемешивания соответственно. Значения коэффициента вариации прочности серий образцов, содержащих гранулы резиновой крошки в своем составе, оказались равными 4,0; 3,2 и 2,1% при аналогичном времени перемешивания. При увеличении времени перемешивания как контрольной смеси, так и смеси с гранулами резиновой крошки в своем составе, снижалось и значение коэффициент авариации прочности, и величина его внутри серийного размаха. При этом значение коэффициентов вариации прочности при сжатии цементобетонных образцов, содержащих гранулы резиновой крошки в своем составе, несколько ниже аналогичных показателей образцов контрольного состава. Полученные результаты позволяют сделать вывод о том, что введение гранул резиновой крошки в количестве 3% по объему в состав цементобетонной смеси не требует увеличения времени перемешивания. В лабораторных условиях жесткие смеси уплотняют на вибростоле, обеспечивающем определенную частоту и амплитуду вибрации. При этом нагрузку от дорожной уплотняющей техники моделируется при помощи пригруза, создающем давление на поверхность образца 40 г/см2(при жесткости смеси до 60 секунд).Окончанием уплотнения образца принято считать момент появления на его поверхности цементного молочка. По сравнению с традиционными инертными заполнителями, входящими в состав цементобетона, резиновая крошка является компонентом пониженной жесткости обладающим, кроме того, упругими свойствами, вследствие чего можно предположить, что резина способна гасить колебания и приводить к общему недоуплотнению цементобетонной смеси. Для оценки степени уплотнения цементобетонной смеси с резиновой крошкой был проведен эксперимент, который заключался в определении и сравнении степени уплотнения образцов цементобетона контрольного состава и состава с резиновой крошкой. Определение коэффициента уплотнения проводили для составов с различной жесткостью (20; 40 и 60 секунд). Уплотнение велось до появления на поверхности образца цементного молочка. Составы смесей представлены в таблице 12. При жесткости смеси 20 секунд коэффициент уплотнения (Kупл) для традиционного состава оказался равным 0.989, при жесткости 40 секунд - 0.982, при жесткости 60 секунд - 0.983. При аналогичных значениях жесткости коэффициенты уплотнения (Купл) состава с резиновой крошкой оказались равны 0.994; 0.983 и 0.982соответственно. Таблица 12 - Составы цементобетонных смесей

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||