КП проект механического цеха. Бурыкина Наталья Викторовна Руководитель проекта Костичко Елена Михайловна Хабаровск 2012 Исходные данные Годовая программа

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

|

Содержание Введение 4 Расчетная часть 1 Обоснование типа производства 5 2 Обоснование производственной структуры цеха 2.1 Определение состава производственных участков цеха 7 2.2 Определение состава вспомогательных участков. 9 3 Организация процесса производства во времени 3.1 Определение вида движения партий деталей и расчет длительности производственного цикла. 10 3.2 Расчет режимных перерывов. 13 4 Расчет основных технико-экономических показателей цеха. 4.1 Расчет потребности в оборудовании. 14 4.2 Расчет оборотного фонда инструмента. 16 4.3 Расчет численности работников цеха. 19 4.4 Расчет потребности в площадях. 25 4.5 Расчет потребности в транспортных средствах. 27 4.6 Расчет плана-графика ремонта оборудования. 28 4.7 Определение затрат на производство и расчет основных экономических показателей производства. 31 4.8 Расчет стоимости основных производственных фондов оборотных средств. 48 4.9 Расчет показателей экономической эффективности. 51 5. Заключение. 52 6. Список литературы 53 Введение Цель курсовой работы – закрепление знаний, полученных при изучении курса «Организация производства на предприятии отрасли», а также выработка навыков самостоятельного решения комплекса вопросов проектирования, организации и планирования машиностроительного производства. Современное машиностроительное предприятие представляет собой сложный производственно-хозяйственный комплекс, в распоряжении которого находятся здания и сооружения, машины и оборудование, сырье и материалы, комплектующие изделия, топливо и другие средства производства, а также людские ресурсы, необходимые для выполнения производственных процессов, т.е. процессов превращения предметов труда в продукты труда. На предприятиях машиностроения, как правило, в отдельных цехах сосредотачивают выполнение однородных технологических процессов или закрепляют за цехом технологический процесс изготовления отдельного изделия или какой-то ограниченной номенклатуры изделий. Составной частью проектирования нового или реконструкции старого машиностроительного предприятия является проектирование и организация работы цеха. Актуальность проектирования цехов обусловлена и фактором научно-технического прогресса, в результате которого происходит процесс модернизации и обновления выпускаемой продукции, развиваются формы организации производства, совершенствуются технология и управление производством. В ходе выполнения курсовой работы решаются следующие задачи: 1) применение современных методов проектирования, организации и планирования машиностроительного производства с учетом различных организационно-технических факторов; 2) использование литературных источников и нормативных материалов для обоснования выбора варианта решения; 3) произведение основных технико-экономических расчетов при проектировании организации механического цеха; 4) пользование средствами механизации вычислительных работ; оформление сопроводительных материалов в соответствии с требованиями нормативных документов. Объектом проектирования принимается механический цех первого класса, изготавливающий изделия легкого машиностроения. Технологический процесс разрабатывается для «детали-представителя». РАСЧЕТНАЯ ЧАСТЬ ПРОЕКТА 1 Обоснование типа производства Определение типа производства осуществляется, как правило, по преимущественным, основным признакам производственных условий. По типоразмеру деталей и их количеству данное производство можно отнести к серийному типу. В серийном производстве обработка деталей и их передача с операции на операцию осуществляется сериями (партиями). Оптимизация размера партии является достаточно сложным вопросом и зависит от многих факторов: номенклатуры продукции, длительности обработки деталей, себестоимости переналадки станков и т.д. Программа выпуска детали где Nч = 142 000– производственная программа выпуска ,ч; Т = 197 – суммарное штучное время на обработку одной детали, мин; Кпз = 1,05 коэффициент, учитывающий затраты времени на подготовительно-заключительную работу Nвып = 142000 * 60 / 197 * 1,05 = 41189,27 = 41189,267 = 41 189 Программа запуска, учитывающая возможность появления брака где 1,03 – коэффициент, учитывающий долю дефектной продукции N зап. = 41189,27 * 1,03 = 42424,945 = 42 425, Величина партии запуска деталей: где Nзап – количество деталей по годовой программе; n - количество деталей в партии; t – количество запаса деталей на промежуточных складах, дн. T = 7; Ф = 260 – число рабочих дней в году По типоразмеру деталей и их количеству данное производство можно отнести к серийному типу. В серийном производстве обработка деталей и их передача с операции на операцию осуществляется сериями (партиями). Таблица 1.1 Характеристика типа производства

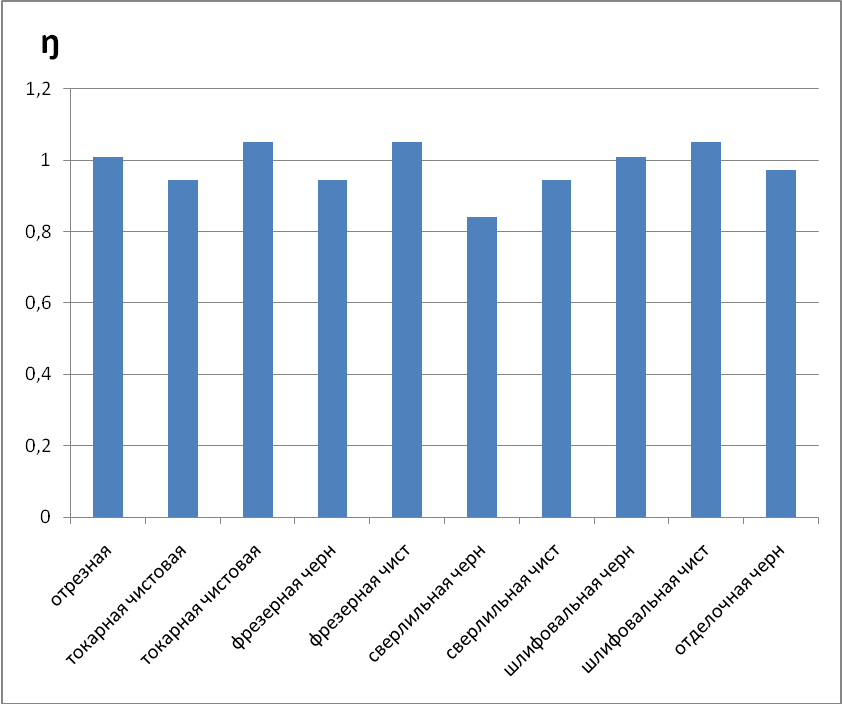

Производство является серийным, так как вес детали 10 кг, программа выпуска 41 189 2 ОБОСНОВАНИЕ ПРОИЗВОДСТВЕННОЙ СТРУКТУРЫ ЦЕХА 2.1 Определение состава производственных участков цеха Потребное количество станков каждого типа определяется по формуле: где tк штучно-калькуляционная норма времени на операцию, мин; = 10; Nзап – программа запуска, шт.; Км = 1,5 - коэффициент многостаночного обслуживания (для металлорежущего оборудовании механических цехов принимается 1,1 Потребное количество станков по каждой операции: 1. Количество отрезных станков принимаем 5 2. Количество токарных станков принимаем 4 3. Количество токарных станков принимаем 6 4. Количество фрезерных станков принимаем 4 5. Количество фрезерных станков принимаем 6 6. Количество сверлильных станков принимаем 3 7. Количество сверлильных станков принимаем 4 8. Количество шлифовальных станков принимаем 5 9. Количество шлифовальных станков принимаем 6 10. Количество отделочных станков принимаем 7 Итого общее количество станков 50 Число производственных участков Где Спр – число рабочих мест в цехе; С маст – число рабочих мест, обслуживаемых одним мастером (Смаст=25) Число рабочих мест в цехе принимаем равным количеству станков 50 количество участков принимаем равным 2. 2.2 Определение состава вспомогательных участков. В проекте необходимо предусмотреть вспомогательное оборудование. В состав вспомогательного отделения и складских помещений входят: заготовительное, заточное, контрольное и ремонтное отделения, мастерские для ремонта приспособлений и инструмента, мастерская энергетика цеха, отделения для приготовления и раздачи охлаждающих жидкостей и для переработки стружки, цеховой склад материалов и заготовок, промежуточный склад деталей, меж операционный и инструментально-раздаточный склады, склад приспособлений, склады абразивов, масел и вспомогательных материалов. Проектируемый цех по размеру относится к малым, т. к. в нем установлено менее 100 станков, Спр. = 50. Для небольших цехов организуются только заточные отделения, ремонтные базы не предусматриваются. Ремонт, техническое обслуживание оборудования выполняют РМЦ и ремонтные службы цехов. Для укрупненных расчетов число заточных станков принимается в процентах от числа станков, обслуживаемых заточным отделением. Принимаем 5%. 3 ОРГАНИЗАЦИЯ ПРОЦЕССА ПРОИЗВОДСТВА ВО ВРЕМЕНИ 3.1 Определение вида движения партий деталей и расчет длительности производственного цикла. Существует три вида движения партий деталей в производстве: последовательный, когда партия деталей передается на следующую операцию после окончания обработки всей партии деталей на предыдущей операции; параллельной, когда небольшие передаточные партии (отдельные детали) передаются на последующую операцию сразу после их обработки на предыдущей операции, не ожидая окончания обработки всей партии; параллельно-последовательный, сочетающий признаки последовательного и параллельного видов движения. В одном рабочем дне 15 часов две смены по 7,5 часов безучета перерыва на обед и 2-х 15 минутных перерывов, календарных дней в 1,4 раза больше Что составит319,87 /15 = 17,77 раб дней.=17,77*1,4= 24,88 календарных дня. Длительность производственного цикла рассчитывается по формуле Т пц = = 46 693,525 мин, Тесть для перевода часов в календарные дни ч/15*1,4 Переводим минуты в часы, затем в дни 46 693,525/60= 778,22 часа./15*1,4=1,93 кал. дня Принимаем длительность технологического цикла в календарных днях равным 5, что составит 0,55 смены. Переводим смены в минуты 0,55*8*60 = 264 минуты При последовательном виде движения где n – размер партии запуска деталей, шт.; tк – штучно-калькуляционная норма времени на операцию, мин; с – число рабочих мест на операции; tест – длительность естественных процессов, мин (tест = 0); m – число операции в технологическом процессе; tм.о – среднее межоперационное время, мин, tм.о связано с выполнением транспортных, контрольных и других операции, а также пролёживанием деталей в ожидании обработки; Р – размер транспортной партии шт., Рт – грузоподъемность транспортного средства, кг, (для Рд < 20 кг Рт = 0,75 т.); Рд – вес одной детали, кг; (n – p)*(tк/с)max – цикл операции с максимальной продолжительностью, мин.; ∑(tк / с)кор – сумма коротких операционных циклов из каждой пары смежных операций, мин. Тпосл= +tест+ m× tмо = 46 693,525 +0+10×264=46 963,52 мин Что составит 46 693,52=778,22 часа/18*1,4= 60,53 кал. дня При параллельном виде движения Размер транспортной партии, шт.  Что в календарных днях составит 7 734,65/60= 128,91час/15*1,4 =12,03к.д принимаем 1,4 смены, что в минутах составит 672 минуты  Что составит 14 454,65 / 60=240,91час/15*1,4= 22,48 дней При параллельно-последовательном виде движения  из каждой пары циклов выбираем наименьший из каждой пары циклов выбираем наименьшийДлительность производственного цикла составит 23 820,28/60=397/15*1,4= 37,05 кал.дня, принимаем равной 1,4 смены, что в минутах составит 672 минуты  Что составит 30 540,28 мин/60=509час/15*1,4=47,5 кал. дня. 3.2 Расчет режимных перерывов Минимальный производственный цикл при параллельно- последовательном типе движения. Тп = 14 454,65 минуты Переводим его в часы Тп п = 14 454/60 = 240,91 час Переводим часы в смены Тп п = 240,91 /7,5 = 32,12 смены Рассчитаем сколько часов на обеды и 15 минутные перерывы находится в 32,12сменах 32*1,5ч = 55 часов, 39 смена не включает ни одного перерыва на обед и ни одного 15 мин перерыва Общее количество часов на работу вместе с обедами и 15-ти минутными перерывами 240,91 + 57= 297,91 часа. Переведем часы в рабочие дни 349,66/18 = 16,55 р.д. Рассчитаем время межсменных перерывов 16 раз*6 = 96 часов Определим общее количество часов вместе с межсменными перерывами 349,66+114 = 393,91 часов Рассчитаем сколько в этих часах содержится рабочих суток 393,91/24 = 16,41 р.с. Рассчитаем во сколько раз календарных дней больше, чем рабочих 365/260 = 1,4 раза Рассчитаем окончательный результат производственного цикла в календарных днях с учетом выходных и праздничных дней: Тпц=16,41*1,4 = 22,97 кал.дн. 4 РАСЧЕТ ОСНОВНЫХ ТЕХНИКО–ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ ЦЕХА. 4.1 Расчет потребности в оборудовании: см п.2 Коэффициент загрузки Таблица 4.1 Результаты расчета станков.

График загрузки оборудования во времени 4.2 Расчет оборотного фонда инструмента. Оборотный фонд инструмента формируется для обеспечения бесперебойного хода производства Размер цехового оборотного фонда по видам инструмента, шт где Gм – число инструмента на рабочих местах; Gк – число инструмента, находящегося в цеховой инструментально-раздаточной кладовой ИРК; Gр – число инструмента, находящегося в ремонте, заточке, проверке При периодическом снабжении рабочих мест инструментом количество режущего инструмента составит: где Тм– периодичность подачи инструмента к рабочим местам, ч; Тс -периодичность съёма инструмента со станка, ч.; n = 50- число рабочих мест, на которых одновременно применяется инструмент в одинаковых условиях; m = 3 - число инструмента, одновременно применяемого на каждом рабочем месте; φ=1,0 - коэффициент резервного запаса на каждом рабочем месте. Количество инструмента, находящегося в заточке: где Тз = 18 - периодичность заточки инструмента, ч. Количество инструмента в ИРК: где R расход инструмента за период между очередными поступлениями из центрального инструментального склада ЦИС, шт.; φ1 = 0,1 - коэффициент страхового запаса в ИРК Рс- среднесуточный расход инструмента, шт.; t = 30 -периодичность поставки инструмента из ЦИС в ИРК цеха, дн. Рс = Кр/360, (4.2.6) Кр – расход режущего инструмента за год, шт. Где - Nзап - программа запуска деталей, шт.; tм – машинное время на одну деталеоперацию, мин.; Тизн - машинное время работы инструмента до полного износа, ч.; Ку = 0,05 – коэффициент преждевременного выхода инструмента из строя Таблица 4.2.1 Исходные данные для расчета оборотного фонда режущего инструмента

Таблица 4.2.2 Исходные данные для расчета машинного времени

Определим во сколько раз штучное время больше машинного: 2,46 / 1,68 = 1,46 раз 4,84 / 3,64 = 1,33 раз 0,71 / 0,38 = 1,87 раз Рассчитаем машинное время: tм резец = 40 / 1,46 = 27,40 мин ≈ 32 tм фреза = 40 / 1,33 = 30,08 мин ≈32 tм сверло =25/1,87 = 13,37 мин ≈ 16 Рассчитаем среднесуточный расход инструмента, Рс: Рс резец = 3220/360 = 8,94 Рс фреза = 431/360 = 1,2 Рс сверло = 146/360 = 0,41≈1 Рассчитаем расход инструмента между очередными поступлениями из ЦИС: R резец = 8,94*30 = 268,33 R фреза = 1,2*30 = 36 R сверло = 0,41*30 = 12,3 Отсюда количество инструмента в ИРК, Gк: Gк резец = 268,3*(1+0,1)= 295,16 ≈ 295 шт. Gк фреза = 36*1,1 = 39,51 ≈ 40 шт. Gк сверло = 12,3*1,1 = 13,38 ≈ 14шт. Количество инструмента, находящегося в заточке, Gр: Gр резец = (18/3)*10*3 =180 Gр фреза = (18/6)*10*1 = 30 Gр сверло = 18/4*7*1=31,5 ≈ 32 Число инструмента на рабочих местах, Gм: Gм резец= 2/0,9*10*3+10*1,0 = 76,66 ≈ 77 Gм фреза = 4/1,9*10*1+10*1 = 31,05 ≈ 31 Gм сверло = 4/2*7*1+7*1 = 21 Размер цехового оборотного фонда по видам инструмента составит: Nцех резец = 295+180+77 = 552 Nцех фреза = 40+30+31 = 101 Nцех сверло = 14+32+21 = 67 4.3 Расчет численности работников цеха Численность производственных рабочих (ПР) Численность вспомогательных рабочих (ВР) Численность руководителей и специалистов Численность служащих Численность младшего обслуживающего персонала (МОП) Численность учеников Численность производственных рабочих – станочников может быть определена по формуле: где: Fдо = 4015 – действительный годовой фонд времени работы оборудования в час; Спр = 50 – принятое количестве станков; m= 2 – количество смен; ηз – коэффициент загрузки оборудования; Fдр – действительный годовой фонд времени работы рабочего в час (принимаем равное 1820 ч.); Км – количество станков, на которых может одновременно работать один рабочий, (принято 1,5). Отрезная операция: Rпр отр = (4015*5*1)/(1820*1,5) = 7,35 ≈ 8 чел. Токарная операция (черновая и чистовая): Rпр ток = (4015*(4+6)*0,998)/(1820*1,5) = 14,68 ≈ 15 чел. Фрезерная операция (черновая и чистовая): Rпр фрез = (4015*(4+6)*0,984)/(1820*1,5) = 14,47 ≈ 15 чел. Сверлильная операция (черновая и чистовая): Rпр сверл = (4015*(3+4)*0,893 )/(1820*1,5) = 9,19 ≈ 10 чел. Шлифовальная операция (черновая и чистовая): Rпр шлиф = (4015*(5+6)*1,03)/(1820*1,5) = 16,66 ≈17 чел. Отделочная операция (черновая и чистовая): Rпр отд = (4015*7*0,97)/(1820*1,5) = 9,99 ≈10 чел. Rпр = 8+15+15+10+17+10 = 75 Таблица 4.3.1 Часовые тарифные ставки.

Ктi = ЧТСi / ЧТС1, (4.3.2) где ЧТСi- часовая тарифная ставка i-того разряда, ЧТС1- часовая тарифная ставка 1-ого разряда. Тарифный коэффициент вспомогательных рабочих: Кт2 = 48*1,36 = 65,28 Кт3 = 48*1,69 = 81,12 Кт4 = 48*1,91 = 91,68 Кт5 = 48*2,16 = 103,68 Кт6 = 48*2,44 = 117,12 Тарифный коэффициент основных рабочих: Кт2 = 52*1,36 = 70,72 Кт3 = 52*1,69 = 87,88 Кт4 = 52*1,91 = 99,32 Кт5 = 52*2,16 = 112,32 Кт6 = 52*2,44 = 126,88 Количество рабочих, приведенных к первому разряду: Резчик: К = 4*1,69+4*1,91 = 14,4 Токарь: К = 5*1,69+5*1,91+3*2,16+2*2,44= 29,26 чел.; Фрезеровщик: К = 5*1,69+4*1,91+3*2,16+2*2,44= 59,89 чел Сверловщик: К = 2*1,69+2*1,91+4*2,16+2*2,44= 20,72 чел.; Шлифовщик: К = 5*1,69+4*1,91+4*2,16+4*2,44= 34,49 чел. Отделочник : К = 2*1,69+4*1,91+2*2,16+2*2,44 = 20,22 чел. Средний разрядный коэффициент: Резчик: К ср = (4*3+4*4)/8 = 3,5 Токарь: Кт.ср. = (5*3+5*4+3*5+2*6)/15=4,13 Фрезеровщик: Кт.ср. =(5*3+4*4+3*5+3*6)/15 = 4,27 Сверловщик: Кср=(2*3+2*4+4*5+2*6)/10 = 4,6 Шлифовщик: Кср. =(5*3+4*4+4*5+4*6)/17 = 4,41 Отделочник Кср =(2*3+4*4+2*5+2*6)/10 = 4,4 Средний тарифный коэффициент: Резчик 14,4/8= 1,8 Токарь 29,26/15 = 1,95 Фрезеровщик 59,89/15 = 3,99 Сверловщик 20,72/10 = 2,07 Шлифовщик: 34,49/17 = 2,03 Отделочник 20,22/10 = 2,0 Таблица 4.3.2 Сводная ведомость состава производственных рабочих

Таблица 4.3.3 Численность работников цеха по категориям.

Таблица 4.3.4 Сводная ведомость состава вспомогательных рабочих цеха.

Таблица 4.3.5 Штатное расписание работников механического цеха.

4.4 Расчет потребности в площадях. Расчет площадей цеха производится укрупнено по нормам удельной площади с учетом требований охраны труда. По назначению площади цеха делятся на три вида: а) производственные площади (площади, занятые оборудованием, рабочими местами и проходами между ними); б) вспомогательные площади, занятые вспомогательными участками и складскими помещениями; в) обслуживающие площади, занятые административно-конторскими и бытовыми помещениями. Норма удельной площади для средних станков механического цеха составляет 25 м2. Размер производственной площади определяется произведением нормы удельной площади на количество единиц оборудования: Sпр. = 25*(50+2) =1300 м2 Рассчитаем количество заточных станков = 6% от количества обслуживаемого оборудования в малых цехах 39*6/100 = 2,34 ≈ 2 Количество станков ремонтной базы (50+2)*2,5/100 = 1,3 ≈ 2 Таблица 4.4.1 Нормы удельной площади вспомогательных участков.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||