Разработать проект завода по серийному производству стальных отливок мощностью 16000 тонн в год годного литья в условиях ТОО Каз. Диплом. Целью данной выпускной работы является проектирование литейного цеха на базе уже имеющегося

Скачать 3.42 Mb. Скачать 3.42 Mb.

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наименование отливки | Марка сплава | Масса отливки | Кол-во годных отливок на годовую программу | Брак отливок | Годовое кол-во отливок с учетом брака | Масса литников (25%) | Итого жидкого металла | |||||||||

| | | кг | т | шт. | % | шт. | т | шт. | т | на 1 отливку | на годовое кол-во | на 1 отливку, кг | на годовую программу | |||

| Опора | 35Л | 110 | 1100 | 10000 | 5 | 500 | 55 | 10500 | 1155 | 27,5 | 288,75 | 137,5 | 1443,75 | |||

| Проушина | 35Л | 13,5 | 675 | 50000 | 5 | 2500 | 33,8 | 52500 | 708,75 | 3,375 | 177,2 | 16,875 | 885,95 | |||

| Серьга | 35Л | 30,2 | 755 | 25000 | 5 | 1250 | 37,7 | 26250 | 792,75 | 7,55 | 198,2 | 37,75 | 990,95 | |||

| Опора | 35Л | 30 | 1000 | 33333 | 5 | 1665 | 50 | 34998 | 1049,95 | 7,5 | 262,5 | 37,5 | 1312,45 | |||

| Опора | 35Л | 60 | 600 | 10000 | 5 | 500 | 30 | 10500 | 630 | 15 | 157,5 | 75 | 787,5 | |||

| Траверса | 35Л | 90 | 900 | 10000 | 5 | 500 | 45 | 10500 | 945 | 22,5 | 236,25 | 112,5 | 1181,25 | |||

| Шпунт | 35Л | 95 | 2470 | 26000 | 5 | 1300 | 124 | 27300 | 2593,5 | 23,75 | 648,4 | 118,75 | 3241,9 | |||

| Опора | 35Л | 110 | 1100 | 10000 | 5 | 500 | 55 | 10500 | 1155 | 27,5 | 288,8 | 137,5 | 1443,8 | |||

| Блок | 35Л | 120 | 1200 | 10000 | 5 | 500 | 60 | 10500 | 1260 | 30 | 315 | 150 | 1575 | |||

| Траверса | 35Л | 80 | 800 | 10000 | 5 | 500 | 40 | 10500 | 840 | 20 | 210 | 100 | 1050 | |||

| Траверса | 35Л | 150 | 600 | 4000 | 5 | 200 | 30 | 4200 | 630 | 37,5 | 156,5 | 187,5 | 787,5 | |||

| Шпунт | 35Л | 90 | 1800 | 20000 | 5 | 1000 | 90 | 21000 | 1890 | 22,5 | 473 | 112,5 | 2362,5 | |||

| Проушина | 35Л | 115 | 1150 | 10000 | 5 | 500 | 57,5 | 10500 | 1207,5 | 28,75 | 302 | 143,75 | 1509,5 | |||

| Серьга | 35Л | 95 | 950 | 10000 | 5 | 500 | 47,5 | 10500 | 997,5 | 23,75 | 249 | 118,75 | 1246,5 | |||

| Опора | 35Л | 90 | 900 | 10000 | 5 | 500 | 45 | 10500 | 945 | 22,5 | 236 | 112,5 | 1181 | |||

| Итого | | 1279 | 16000 | 174333 | | | 800 | | 16800 | | 4200 | | 21000 | |||

Таблица 1.2 Баланс металлозавалки

| Годное литье | Брак | Литники и прибыли | Сливы | Жидкий металл | Угар и безвозвратные потери | Металлозавалка | |||||||||||||

| m | % | m | % | m | % | m | % | M | % | M | % | m | % | ||||||

| 16000 | 72 | 800 | 5 | 4000 | 25 | 320 | 2 | 21120 | 95 | 1056 | 5 | 22232 | 100 | ||||||

Для расчета требуется определить процент возврата (брак, литники, сливы), (из таблицы 1.2)

| Химический состав ст.35Л | Средний |

| С = 0,320,40 | 0,36 |

| Mn = 0,400,90 | 0,65 |

| Si = 0,200,52 | 0,36 |

| P не более 0,5 | 0,045 |

| S не более 0,05 | 0,04 |

Принимаем, что возврат (30%) химический состав которых соответствует среднему содержанию элементов в стали 35Л.

Таблица 1.3 Используемые материалы (химсостав материалов металлошихты)

| Наименование | C | Mn | S | По расчету |

| возврат | 0,36 | 0,65 | 0,36 | 30% |

| Лом стальной | 0,32 | 0,45 | 0,25 | 68,15 |

| Чугун передельный ПЛ-2 | 4,0 | 1,0 | 0,8 | 1,85 |

| Ферромарганец ФМП-75 | 7,0 | 75,0 | 1,0 | Сверх 100% |

| Ферросилиций ФС-45 | 0,15 | 0,6 | 45,0 | Сверх 100% |

Определим количество чугуна в шихте. Примем его за Х:

Таблица 1.4 Расчет среднего химического состава шихты на 100 кг металлозавалки

| Наименование | Количество, кг | Вносят | P | S | Fe, % | ||

| C | Mn | Si | |||||

| Возврат | 30 | 0,108 | 0,195 | 0,108 | | | |

| Лом стальной | 68,15 | 0,218 | 0,307 | 0,170 | |||

| Чугун передельный | 1,85 | 0,074 | 0,019 | 0,015 | |||

| Всего | 100 | 0,4 | 0,521 | 0,293 | 0,045 | 0,04 | 98,701 |

Для выплавки серого чугуна мы выбираем дуговые печи с прямым приводом, которые используют стальной лом в качестве загрузки и возврата собственного производства. Недостатками дуговой плавки являются тяжелые условия эксплуатации плавильного цеха из-за высокого шума, газового загрязнения и большого тепловыделения, а также большее количество металлических остатков, чем при индукционной плавке. Блок дуговой печи состоит из печи, трансформатора, пультов управления и автоматики, блока давления масла, системы влажной газоочистки, установки шихты и станции подогрева шихты.

Для более удобной эксплуатации печи оснащены наклонными механизмами для выгрузки металла из дуговой печи и загрузки шлака, механизмом вращения накопителя электродов, механизмами вращения ванны печи для ускорения расплавления шихты, позиционированием электродов для обеспечения движения каждого электрода вверх и вниз при включении и выключении в период ее работы.

Дуговые печи - это типовые установки, в которых время плавки варьируется от 1,5 ÷ 2,5 часа (емкость ≤3 т) до 3,5 ÷ 4 часа (емкость 12 т) в зависимости от мощности печи и процесса плавки.

Количество печей одновременной плавки рассчитывается в зависимости от количества технологических потоков от одного плавильного цеха, количества одновременно потребляемых шихт в цехе, возможности непрерывной заливки форм из печей на конвейеры.

Число печей рассчитывают по формуле:

(1.2) [2]

(1.2) [2]где

=2,7т/ч - производительность дуговой 6-тонной печи;

=2,7т/ч - производительность дуговой 6-тонной печи;  =3890 - действительный фонд времени работы печи, т/год;

=3890 - действительный фонд времени работы печи, т/год;  =21000 т/год - потребление сплава цехом.

=21000 т/год - потребление сплава цехом.

С учетом неравномерности потребления металла разными технологическими потоками принимаем две рабочие печи и две запасных на случай поломки и других непредвиденных случаев. Печи емкостью 6 тонн.

Таблица 1.5 Основные технические данные дуговой печи переменного тока

| Параметр | ДСП6Н2 |

| Номинальная вместимость, т | 6 |

| Мощность печного трансформатора, кВт | 4000 |

| Вторичное напряжение, В | 281-118 |

| Диаметр электрода, мм | 300 |

| Диаметр распада электродов, мм | 1000 |

| Диаметр (внутренний) каркаса на уровне откосов, мм | 3350 |

| Диаметр ванны на уровне откосов, мм | 2230 |

| Диаметр ванны от уровня порога, мм | 425 |

| Расход электроэнергии, кВт·ч/т | 700-750 |

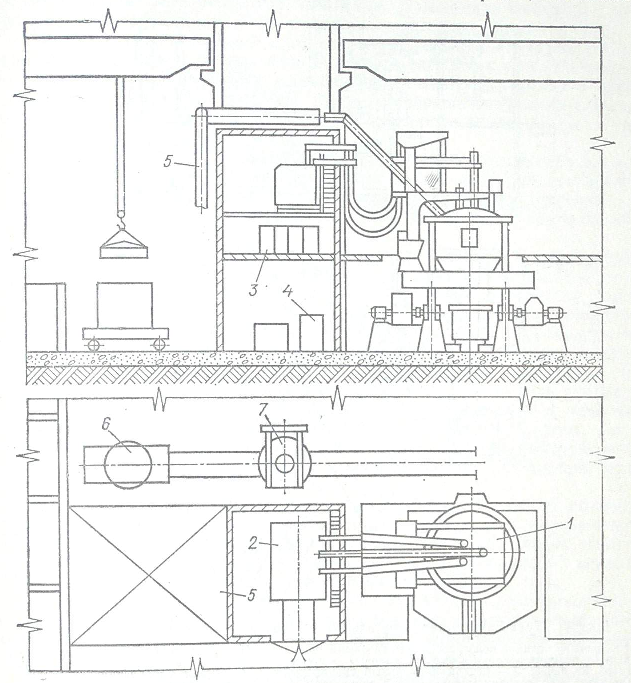

1 – печь; 2 – трансформатор; 3 – щиты управления и автоматики; 4 – маслонапорная установка; 5 – система мокрой газоочистки; 6 – установка для набора шихты; 7 – стенд для подогрева шихты

Рисунок 1.1 Установка дуговой плавильной печи

Ширина плавильного отделения - 24 м, шаг колонн - 6 м. Шихта доставляется на плавильный завод электрической тележкой с приводом от рельсов. Погрузка печей осуществляется краном грузоподъемностью 20/5 тонн. Жидкий металл переливается в перегрузочный ковш вместимостью 1000 кг, а затем в ковши вместимостью 500 кг, которые отправляются на участок формирования монорельса.