Разработать проект завода по серийному производству стальных отливок мощностью 16000 тонн в год годного литья в условиях ТОО Каз. Диплом. Целью данной выпускной работы является проектирование литейного цеха на базе уже имеющегося

Скачать 3.42 Mb. Скачать 3.42 Mb.

|

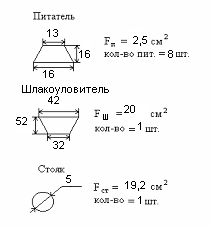

2.5 Определение конструкции и размеров знаков стержнейЛитейные стержни - это элементы литейной формы, которые изготавливаются на специальном (как правило) оборудовании отдельно от полуформ и предназначены для получения в отливке отверстий и полостей, которые не могут быть получены с модели. После сушки стержни формуют, что увеличивает их прочность и снижает газотворность. Стержневые знаки используются для обеспечения правильного и надежного крепления стержня к форме и для удаления из него газов во время литья. При проектировании стержней понадобится: - определить границы стержней и их количество; - выбрать размеры знаковых частей и определить размер зазоров между разметками стержневой формы; - обеспечение прочности стержневой смеси подбором соответствующего состава или установкой каркасов; - выбор способа приготовления, указание плоскости стержневых ящиков и направления набивки; - разработка систем вентиляции. При конструировании стержней руководствуемся следующими соображениями: - стержень находится в нижней полуформе, так как установка и закрепление стержня к верхней опоке занимает в 5-6 раз больше времени, чем в нижней; - избегаем односторонне посаженных стержней, для чего используем метод дублирования стержней; это исключает возможность их смещения под действием собственной массы или давления металла; - конструкция формы предотвращает прикрепление одних стержней в знаках других, так как в этом случае будут суммироваться погрешности в их установке. 2.6 Литниковая система2.6.1 Элементы литниковой системы и их назначениеЛитниковая система (л.с.) должна обеспечивать плавную, равномерную и непрерывную подачу металла к заданным отливкам. В конструкции л.с. должны быть созданы условия, предотвращающие засасыванию воздуха потоком металла. Л.с. должна задерживать в потоке металла все неметаллические примеси. Одна из важнейших особенностей л.с. заполнение формы с заданной скоростью: при очень большой скорости заливки происходит, размыв стенок формы и каналов самой л.с., а при слишком медленной заливке – значительное охлаждение металла и образование спаев, неслитин, недоливов. Л.с. должна способствовать выполнению принципа равномерного или направленного затвердевания отливки. Она служит для частичного переноса жидкого металла на слиток в первый момент его затвердевания. Обычная л.с. состоит из следующих основных элементов: приемное устройство, стояк, зумпф, литниковый ход, питатели. Назначение приемных устройств - обеспечить поступление струи из ковша в каналы л.с. Эти устройства также отключают энергию струи металла из ковша и частично задерживают шлак, вытекающий из ковша. Литниковую воронку используем как приемное устройство. Литниковые воронки используются при разливке всех чугунных отливок независимо от их веса (за счет разливки из подвесных ковшей, а также для уменьшения поверхности контакта металла с литниковой системой). Стояк представляет собой вертикальный канал л.с., по которому металл опускается с уровня чаши, до того уровня где он подводится к отливке. В соответствии с условиями формования (особенно на станке) необходимо устанавливать стояки, расширяющиеся вниз. Такие подъемники могут пропускать воздух и должны быть оснащены дросселями, но поскольку поперечное сечение питателей наименьшее (то есть заполненная л.с.), дроссели не требуются. Очень ответственное место в л.с. занимает зумпф, представляющий собой расширение и углубление под стояком. Его всегда нужно делать при устройстве л.с. Литниковый ход представляет собой горизонтальный канал, часто трапециевидного сечения, установленный в плоскости разъема формы. Его основное предназначение - разделить поток металла из стояка к отдельным питателям, чтобы обеспечить его равномерный расход. Последний элемент в потоке металла л.с. - питатели. Их количество и расположение зависят от характера заливаемых деталей. Сечение питателей должно быть таким, чтобы их можно было легко отделить от отливки. 2.6.2 Выбор типа литниковой системыКлючевые факторы при выборе типа л.с., являются: конструкция отливки, применяемая в цехе технология и свойства литейного сплава. Выбранная л.с. относится к верхним л.с. с горизонтальным положением питателей. В такой л.с. металл подводится в верхнюю часть отливки и к концу заполнения формы в отливке создается температурное поле, соответствующее принципу направленного затвердевания (снизу холодный, а сверху горячий металл). 2.6.3 Расчет литниковой системы При заливке из поворотных ковшей площадь сечения питателей Fп определяют по формуле  (2.1) [4] (2.1) [4]где G – масса металла в форме (с учетом массы литниковой системы), кг; μ – общи коэффициент расхода в литниковой системе (табл.): ρ – плотность сплава, кг/м3; g – ускорение свободного падения, м/с2; Hср – средний гидростатический напор, м. Средний гидростатический напор  (2.2) [4] (2.2) [4]где Hст – высота стояка от уровня чаши или воронки до питателя, м; hв –высота части отливки от питателя до самой высокой ее точки, м; hо – общая высота отливки, м. Масса металла в форме  кг кгЗначение коэффициента µ  Время заливки определяют по формуле:  с сПлотность металла для стали  г/см3 г/см3Средний гидростатический напор  м мПодставляя все вышеполученное в формулу  получаем получаем см2 см2Так в нашей опоке располагаются 4 отливки, и на каждую приходится по 2 питателя, то  см2 см2Из ряда нормальных значений по таблице 35 [4] принимаем ближайшее сечение питателя равное 2,5 см2.  Рисунок 2.1 Сечения элементов литниковой системы Из таблицы 33 [4] выбираем соотношение площадей питателей, шлакоуловителя и стояка  Размеры шлакоуловителя выбираем из таблицы 34 [4] Радиус стояка определяем по формуле  см см |