Навигация по странице:3.1.2. Предмонтажная подготовка блока ГД , оборудования, основной рамы.3.1.3 Подготовка основной рамы к установке блока ГД .3.1.4 Погрузка, установка и монтаж блоков ГД на основной раме.3.1.5. Погрузка и монтаж на основной раме оборудования, входящего в монтажный блок ГД .3.1.6 Отработка размещения, изготовление, погрузка и монтаж трубопроводов систем, входящих в монтажный блок ГД .3.1.7 Электромонтажные работы в монтажном блоке ГД .3.1.8 Подготовка монтажного блока ГД к погрузке в помещение заказа.3.1.9 Методы и способы погрузки, транспортировки, базирования.3.2 Хранение, сборка и монтаж главного двигателя на судне.

|

ДЭУ танкера. Технология монтажа главного двигателя. Дипломный проект дэу танкера. Технология монтажа главного двигателя

3. Технологическая часть

3.1. Технология монтажа главного двигателя.

Главные двигатели относятся к числу механизмов, монтаж которых наиболее сложен ввиду их большой массы и габаритов, а также строгой связи с координатами судна .

Конструктивной особенностью двигателя является относительно большая длина и, как правило, малая жесткость остова. Наличие специфичной податливости детали -коленчатого вала, работающего с переменными динамическими нагрузками, вносит в монтаж ряд особых требований:

остов должен оставаться прямолинейным после установки двигателя на судно;

деформации коленчатого вала должны быть минимальными;

шейки вала должны плотно прилегать к рамовым подшипникам ;

нагрузка на кормовой подшипник двигателя после соединения его с валопроводом не должна превышать допускаемой величины.

Тихоходный крейцкопфный дизель в конструктивном отношении довольно простой, но имеет большую массу и габариты, которые не позволяют транспортировать его в сборе . Но на судно он должен поступать

максимально укрупненными узлами :

фундаментальная рама ;

коленчатый вал,

ресивер в сборе с коллектором;

блоки цилиндров;

штоки в сборе с крейцкопфами;

другие узлы.

Внедрение поставки дизелей крупными блоками , а также пременение методов контроля, исключающих влияние деформаций корпуса судна приводят к значительному сокращению цикла и трудоемкости монтажа.

Как правило используется мощное крановое оборудование, а также различные приспособления для перемещения тяжелых и крупногабаритных деталей и узлов в условиях машинного помещения судна.

Автономные электрические насосы смазочного масла, охлаждающей воды и топлива, установленные вне двигателя, дают возможность осуществить рациональное размещение вспомогательных механизмов, при котором общая длина трубопроводов сокращается .Количество подводов и соединений труб к главному двигателю уменьшается по сравнению с двигателем, имеющим повышенные вспомогательные механизмы.

Консервация и барьерная упаковка отправленных на судостроительные заводы деталей и узлов дизеля должен быть надежным и обеспечивать защиту от коррозии и механических повреждений. С дизелем должен поставляться полный комплект специальной оснастки и инструмента для сборки дизеля.

Сборку и монтаж дизеля допускается производить на судне в период его нахождения на плаву, так и на стапеле (горизонтальном и наклонном).

Рекомендуется выполнять сборку и монтаж двигателя до спуска судна на воду, в ранней стадии готовности по корпусу в блоке МО параллельно с постройкой остальной части корпуса.

До погрузки дизеля на судно должны быть закончены следующие работы:

а) сборка и сварка днищевой секции блока МО ;

б) испытания отсеков в районе фундамента под дизель;

в) обработка и окраска фундамента под дизель;

г) установка механизмов и оборудования, погрузка которых после сборки дизеля затруднена.

В период сборки и монтажа дизеля и центровки его с валопроводом, необходимо не реже одного раза в день проверять положение корпуса судна. Допускается производить сборку при состоянии работ по монтажу валопровода.

Установку фундамента под дизель допускается производить непосредственно после окончания формирования днищевой секции машинного отделения. Правильность установки фундамента следует проверять относительно теоретической оси валопровода, которая должна быть задана контрольными точками. Допускается выполнять обработку не всей поверхности фундамента, а только тех мест, где будут устанавливаться штатные монтажные клинья.

Проверка правильности обработки опорных и упорных поверхностей фундамента должна производится с помощью проверочной плиты «на краску» площадь прилегания , к соответствующим поверхностям не должна быть менее 75% площади клина с равномерным распределением пятен по контактным поверхностям. Проверку можно производить при помощи линейки и щупа, при этом при положении линейки на проверяемой площади пластина щупа толщиной 0,05 мм не должна проходить между линейкой и обработанной поверхность фундамента.

При сборке остова дизеля базовой конструкцией служит отцентрованная по теоретической оси валопровода и закрепленная на судовом фундаменте общая фундаментная рама. При монтаже чаще всего используют оптический метод контроля непрямолинейности верхней (базовой ) поверхности рамы.

Здесь применяется неподвижная в процессе измерения визирная труба и подвижная мишень, на которой имеется перекрестие. Оптическая труба устанавливается неподвижно в начале контролируемой поверхности. По поверхности последовательно перемещается мишень ,на которую проектируется перекрестие оптической трубы. Величины смещения проекции трубы и перекрестия мишени определяет непрямолинейности поверхности. Точность измерения зависит от расстояния и типа оптической трубы.

Для общей сборки дизеля на судне опасно наличие скручивания рамы , которое вызывает деформации полок рамы в противоположных направлениях. Для устранения скручивания применяют два уровня с равной ценой деления, установленные на поверочные линейки. В процессе измерений обе линейки устанавливают рядом на носовом конце рамы. Одновременно с регулировкой непрямолинейности рамы с помощью отжимных приспособлений выравнивают носовой конец рамы до получения одинаковых показаний уровней. Затем одну линейку с уровнем последовательно перемещают к кормовому концу и раму выравнивают снова.

На фундаментную раму дизеля устанавливают отсек приводов и картерные стойки, предварительно стянутые между собой временными балками. Нижние головки шатунов навешивают на коленчатый вал и собирают с крейцкопфами. Ресивер продувочного воздуха в сборе с газовыпускным коллектором и блоками цилиндров с установочными втулками устанавливают на картерные стойки. Собрав остов, повторно проверяют отсутствие деформации рамы, а затем пригоняют клинья с последующим окончательным креплением дизеля к фундаменту.

Поршни со штоками заводят во втулки цилиндров , штоки фиксируют штифтами на крейцкопфах и крепят окончательно гайками . После того ,как поршни с кольцами вошли в цилиндры ,устанавливают крышки цилиндров в сборе с клапанами. При сборке дизеля приходится собирать крупные резьбовые соединения гаек и шпилек рамовых подшипников, шатунных и крейцкопфных болтов, штока поршня и анкерных связей. Большие усилия и надежность сборки обеспечиваются применением гидродомкрата. Его наворачивают на конец анкерной связи. Насосом подают масло, поршень гидродомкрата перемещается, вытягивая анкерную связь на нужную величину. После этого при помощи рукоядки наворачивают гайку, обеспечивая надежное крепление после снятия давления масла в системе. Затягивание анкерных связей производят одновременно четырьмя гидродомкратами, начиная с приводного отсека в середине дизеля.

Гайки затягивают в два этапа. Вначале давление в системе поднимают до 60%максимальной величины, обжимают гайки и давление понижают до нуля. Затем давление снова поднимают ,но уже на полную величину Р=54Мпа,и снова обжимают гайки анкерных связей, проверяя плотность прилегания щупом 0,05 мм.

Параллельно с общей сборкой дизеля устанавливают трубопроводы, площадки, телескопические трубы, а после формирования остова- насосы, фильтры роликовые цепи и распределительные валы. Установив газотурбонагнетатели, собирают трубопроводы газового и воздушного трактов. Монтаж заканчивают на плаву. Приемку монтажа завершают закрытием построечного удостоверения.

3.1.2. Предмонтажная подготовка блока ГД, оборудования, основной рамы.

Произвести проверку наличия документации, сроков консервации в соответствии с ТУ 24.06.9307-87 (проверку производит представитель УКП), внешнюю расконсервацию с последующей консервацией для целей внешнего осмотра состояния и наличия штатных заглушек на открытых концах фланцев, штуцеров трубопроводов и их опломбирования. Расконсервацию произвести перед установкой на заказ ветошью, смоченной уайт-спиритом ГОСТ 3134-78 и протереть сухой, чистой ветошью.

Проверить состояние посадочных поверхностей поддизельной рамы.

Проверить наличие на поддизельной раме маркировки Бпyz, БПxz, БПxy.

Механизмы и оборудование, обслуживающие блок ДГ

Представитель УКП производит проверку наличия документации на механизмы и оборудование, поставляемые по ТУ (формуляры, паспорта)..

Произвести внешнюю расконсервацию с последующей консервацией, внешний осмотр на отсутствие повреждений, проверить наличие штатных заглушек на открытых фланцах и штуцерах и их опломбирование

Проверить состояние посадочных поверхностей.

Получить извещение цеха 42 с оформлением весового контроля, заверенное УКП, об изготовлении рамы.

Проверить состояние облицовки рамы на предмет отсутствия повреждений.

Проверить плоскостность обработанных посадочных поверхностей под поддизельную раму и оборудование МБ ГД по линейке и щупу, по плите и щупу. уп 0,1 мм не должен проходить между линейкой или плитой и щупом.

Проверить плоскостность посадочных поверхностей платиков рамы под установку амортизаторов .При необходимости пропилить под щуп 0,3 мм.

Обработанные посадочные поверхности платиков под установку поддизельной рамы и оборудования на МБ ГД законсервировать пленкой ЛСП или смазкой К-17 по ГОСТ 10877-76 и закрыть кожухами (металлическими листами, фанерой пластикатом).

Проверить наличие установки временных технологических заглушек на открытые фланцы и отверстия в цистерне рамы.

Проверить наличие на раме маркировки Бпyz, БПxz, БПxy.

Арматура и трубопроводы систем.

Предмонтажную подготовку арматуры и трубопроводов систем, входящих в состав блока, произвести с требованиями технологических указаний систем, перечисленных в Приложении Б, и требованиями установочных чертежей.

3.1.3 Подготовка основной рамы к установке блока ГД.

Произвести разметку, сверление и нарезку два отверстия под блок на фундаментных платиках основной рамы под узлы крепления поддизельных рам. Для разметки использовать привязку базовых плоскостей Бпyz, БПxz, БПxy поддизельной рамы с одноименными плоскостями.

Установить в отверстиях два технологически направляющих штифта на блок ГД.

Произвести строповку блока ГД в соответствии со схемой строповки

Произвести установку блока ГД на основную раму, используя штифты направляющие как базу для установки блока.

Произвести разметку отверстий узлов крепления поддизельной рамы на основной раме через отверстия в нижнем фланце поддизельной рамы. Разметку предъявить представителю УКП.

Произвести установку блока ГД на основную раму относительно плоскости БПxz, материализованной на основной раме , используя штифты направляющие как базу, штатные отжимные винты или крановое оборудование цеха 50.

Произвести замер расстояний по высоте между опорными поверхностями поддизельной и основной рам в районах установки шпилек. Определить высоты (толщины) шайб выравнивающих. Высота шайб выравнивающих должна быть в пределах от 5мм до 40мм. При необходимости произвести подгонку выравнивающих шайб. Чертилкой нанести ориентировочные риски на шайбе и фундаменте.

Поднять блок на высоту примерно 400 мм над платиком основной рамы для обеспечения сверления и нарезки отверстий в платиках основной рамы. Для поднятия блока использовать крановое оборудование. Установить на основную раму технологические опоры и опустить на них блок.

Произвести сверление и нарезу отверстий в платиках основной рамы используя пневматическую машинку. Затем определить расположение двух отверстий по диагонали на основной раме для установки направляющих штифтов.

Определить расположение отверстий по диагонали на основной раме для установки направляющих штифтов на блок ГД.

3.1.4 Погрузка, установка и монтаж блоков ГД на основной раме.

Опустить блок на высоту, достаточную для установки шайб. Направляющие штифты использовать как базу для посадки блока. Поставить блок на штатные отжимные винты.

Установить шпильки в соответствии с требованиями

Опустить блок ГД на основную раму. Отжимные болты и гайки установить в положение.

Произвести монтаж блока ГД на основной раме в соответствии с требованиями черт.

Технологические направляющие штифты заменить на шпильки штатного крепления блока ГД на основной раме. Произвести монтаж узлов креплений в соответствии с требованиями узла.

Подготовку рамы, установку и монтаж второго блока ГД на основной раме произвести аналогично.

Произвести установку и монтаж узла заземления в соотвествии с требованиями узла.

Произвести установку креплений ключа поворотного механизма в соответствии с требованиями узла.

Предъявить председателю УКП монтаж блока ГД на основной раме.

3.1.5. Погрузка и монтаж на основной раме оборудования, входящего в монтажный блок ГД.

Установку, погрузку и монтаж оборудования, входящего в монтажный блок ГД, произвести в соответствии с требованиями установочных чертежей, ОСТ5Р.4110-74 и технологических указаний на монтаж систем.

Для строповки, погрузки и монтажа использовать схемы строповки ГД для установки в БМ.

Предъявить представителю УКП монтаж оборудования.

Выполнение работ оформить в журнале пооперационной приемки.

3.1.6 Отработка размещения, изготовление, погрузка и монтаж трубопроводов систем, входящих в монтажный блок ГД.

Произвести отработку размещения, изготовление, погрузку и монтаж трубопроводов систем трубопроводов систем, входящих в монтажный блок ГД, в соответствии с требованиями установочных чертежей, технологических конструкций на монтаж и испытания систем.

Испытания на герметичность соединений трубопроводов, входящих в монтажный блок ГД, произвести совместно с трубопроводами соответствующих систем в этапах, предусмотренных технологическими инструкциями.

Предъявить представителю УКП монтаж трубопроводов систем, входящих в состав МБ ГД. Объем проверок УКП указан в технологических указаниях на монтаж систем.

3.1.7 Электромонтажные работы в монтажном блоке ГД.

Работы по установке электрооборудования весом до 15 кг и выполнение прокладки кабеля в монтажном блоке ДГ производит ФГУП СПО «Арктика».

Установка деталей крепления кабелей и кабельных трасс и электрооборудования массой не менее 15 кг производится совместно с СПО «Арктика» и цехом 40.

3.1.8 Подготовка монтажного блока ГД к погрузке в помещение заказа.

Проверить наличие маркировки на основной раме блока базовых плоскостей для базирования блока на заказе (ДП, МБП, ПКШ, оси ОК, Бпyz, БПxz, БПxy). При их отсутствии принять меры к нанесению и получить извещение корпусного участка о их нанесении.

Перенести на ОК маркировку Бпyz, БПxz, БПxy.

Проверить состояние облицовки на основной раме.

Произвести восстановление окраски на раме, оборудовании. Работу выполняет цех 43 по заявке цеха 50 согласно окрасочной ведомости. Произвести консервацию внутренних поверхностей масляных и топливных цистерн мослом консервационным К-17 ГОСТ 10877-76.

Для закрытия построечного акта «Готовность МБ ГД к погрузке на заказ» каждому цеху-участнику выдать извещение цеху 50, заверенное УКП, о завершении выполнения работ в монтажном блоке ГД.

Предъявить представителю УКП монтаж и комплектность оборудования в МБ ГД в объеме построечного акта.

Подготовить оснастку для погрузки монтажного блока.

3.1.9 Методы и способы погрузки, транспортировки, базирования.

Для монтажа механизмов осуществляется их транспортировка с площадки цеха на заказ, что является такелажной работой. В процессе погрузки необходимо присутствие двух специалистов: слесаря-монтажника, обеспечивающего сохранность материальной части, и такелажника, гарантирующего безопасность работ как потенциально опасных и сохранность оборудования как изделия в целом.

По правилам техники безопасности доставку оборудования до 50 кг и маломерных грузов можно осуществить силами специалистов. Длинномерные грузы и массой более 50 кг необходимо доставлять при помощи такелажных средств оснащения. В зависимости от стадии постройки корабля, оборудования, систем механизмы могут грузиться:

россыпью;

в контейнерах;

по универсальным и специальным схемам погрузки.

Для крупногабаритного, длинномерного и податливого оборудования проектантом разрабатываются принципиальные схемы транспортировки к месту монтажа на этапе технического проекта корабля, а также формируется перечень крупногабаритного оборудования (КГО) и разрабатываются схемы технологических резов и вырезов корабля. При этом должны учитываться условия ремонтопригодности оборудования на этапе поддерживающего и среднего ремонта, а также модернизации. Перечень КГО включает расположение оборудования, его вес, габариты и податливость.

Для оборудования, которое необходимо погрузить с помощью специальных схем строповки, разрабатываются схемы погрузки. Таким образом, при транспортировке оборудования необходимо решить две задачи:

правильно раскрепить оборудование при его перемещении;

безопасная доставка транспортировкой.

Каждый груз в зависимости от особенностей конструкции для возможности перемещения стропится по определенным схемам. Схемы строповки гарантируют исключения срывов груза и его механические повреждения при транспортировке.

Главной задачей схем строповки является совмещение центра тяжести груза с осью подвески грузового средства.

Возможны следующие случаи строповки:

Самозатягивание груза;

Ветви стропов направлены вертикально, все точки крепления стропов к грузу находятся на одинаковом расстоянии от центра тяжести груза;

Ветви стропов вертикальны, точки крепления стропов к грузу находятся на различных расстояниях от центра тяжести груза;

Ветви стропов расположены под углом к вертикали, все точки крепления стропов к грузу находятся на одинаковых расстояниях от центра тяжести груза;

Ветви стропов расположены под углом к вертикали, все точки крепления стропов к грузу находятся на различных расстояниях от центра тяжести груза.

Работа такелажного цеха при достройке состоит из трех этапов:

Первый этап – погрузка узлов, механизмов, приборов и аппаратов, с установкой их на место (эпизодические операции);

Второй этап – помощь другим цехам по общему монтажу (постоянная и систематическая);

Третий этап – работа по изготовлению спецификационных такелажных изделий и снабжению шкиперским имуществом (малая по объему, но систематическая).

Все погрузки на судно осуществляются с помощью кранов, однако подача грузов может производиться только через открытые отверстия на судне и при отвесном положении грузового гака крана. При перемещении и установке деталей и механизмов внутри судна все монтажные работы выполняются вручную с применением механических и обыкновенных талей, домкратов, клиньев, козел и т. д.

При погрузках кранами надо уметь быстро находить примерное положение центра тяжести груза, определять места наилучшего расположения захватного приспособления с учетом возможности быстрого его освобождения после погрузки и четко выполнять распоряжения старшины-такелажника. Следует строго соблюдать правила техники безопасности.

Такелажные работы по погрузкам и перемещениям деталей и механизмов внутри судна разнообразны по приемам выполнения, поэтому в каждом случае может возникнуть ряд вопросов, решить которые такелажник сможет лишь в результате тщательного изучения условий, места и цели выполняемой работы. В нахождении рационального решения' проявляется квалификация и производственный опыт такелажника.

Фундаментную раму машины обычно грузят на судно частями и устанавливают на установочные болты или клинья. Установочные болты предусматриваются конструкцией фундаментных рам и заменяют домкраты, с их помощью рама может быть опущена или приподнята во время пригонки фланца вала машины к фланцу крайнего промежуточного или упорного вала. Для фундаментных плит, у которых установочные болты отсутствуют, применяют установочные клинья.

Машину грузят на судно и устанавливают на заранее припиленный фундамент, затем с помощью домкратов ее пододвигают к фланцу упорного вала. Горизонтальное перемещение машины производят домкратами, а вертикальное — краном или талями при помощи рымов, ввернутых в раму машины между отверстиями для болтов.

В осевом направлении двигатель передвигают домкратами, в вертикальном — при помощи клиньев, отжимных болтов, в горизонтальном — при помощи отжимных болтов. Эти приспособления применяются при предварительной центровке двигателя.

При погрузках главных машин необходимо особенно тщательно их остропливать, причем следует применять клинья, прокладку и маты для предохранения частей машины от повреждений и деформаций.

Часто применяют одновременно несколько захватных приспособлений или специальных стропов в разных комбинациях. Обычно завод-изготовитель поставляет заводу-строителю для погрузки машин специальные устройства и приспособления, а на многих машинах в местах заводки стропов устанавливаются специальные обухи. Иногда прилагают к ним отдельно скобы или рымы для ввинчивания в предусмотренные нарезные отверстия.

Если при погрузке главных механизмов возникают трудности, пользуются специальными устройствами, с помощью которых осуществляется погрузка (прямо или с наклоном).

При погрузке (с наклоном) двигателя с помощью плавучего крана можно рекомендовать применение двух стропов разной длины с таким расчетом, чтобы поднятый двигатель приобрел некоторый наклон. Это в горизонтальной проекции уменьшает площадь двигателя, что имеет большое значение при прохождении его через люк.

Наклонное положение двигателю можно придать и другим способом. Выбирают два одинаковых стропа и к одному из них наставляют дополнительный строп определенной длины. Затем, выбирая гини крана, обтягивают стропы, причем сначала обтянется короткий строп и поднимет один конец машины, а второй (длинный конец стропа) обтянется позднее, что и придаст двигателю наклон на такой угол, какой необходим для погрузки.

При опускании двигателя в люк и затем к месту установки он коснется фундамента не всем основанием, а лишь спущенным углом, и не сразу станет на горизонтальный фундамент. Тогда талями оттаскивают один конец двигателя в сторону и поддерживают его некоторое время на весу. Продолжая стравливать гини крана, двигатель устанавливают на фундамент и затем выравнивают.

Вспомогательные механизмы грузят и устанавливают на судно, как правило, в собранном виде. Ввиду того что вес вспомогательных механизмов значительно меньше веса котлов и главных механизмов, такелажные работы при их погрузках упрощаются применением более тонких и легких стропов и деталей к ним.

На практике могут встретиться случаи, когда при травлении длина имеющихся талей недостаточна для опускания механизма до места. Тогда рядом с талями на стелюге закрепляют трос или строп, к которому внизу подвешивают механизм и затем травят тали, пока механизм не перейдет на трос или строп. После этого, освободив тали, их снимают со стелюги и укрепляют ниже так, чтобы было обеспечено дальнейшее опускание механизма. Затем гак нижнего блока заводят за строп механизма и выбирают тали. Вследствие этого трос или строп, на котором механизм был временно остановлен, получает слабину. Обтянув тали и еще больше ослабив трос или строп, его отдают, а тали начинают травить, опуская механизм до требуемого места.

Приспособления для перемещения механизмов внутри корпуса судна и на фундаменте.

Перемещение механизмов внутри заказа осуществляется несколькими способами, например, по технологической рельсовой дорожке с помощью универсальной тележки, либо специальной тележки под данный механизм. Предусматривается стенд, который устанавливается на стапельных тележках. Механизм устанавливается краном на тележку и закатывается в цех с помощью системы блоков и тали или другим способом. Для небольших грузов механизм может заводиться в помещение заказа за счет перестроповки и внутри перемещаться на катках.

При транспортировке механизма должна быть подготовлена оснастка для выполнения операций по его базированию и последующему монтажу. Механизм устанавливают в районе базирования на домкратах, либо фиксирующих отжимных приспособлениях. Для базирования оборудования в горизонтальной и вертикальной плоскостях, а также изменения размера подкладок механизмов на амортизаторах и при жестком крепления используют следующую основную оснастку:

стропа;

грузозахватные приспособления;

обуха на механизме и корпусе;

специальные схемы строповки и погрузки (системы блоков, канаты, тали, тележки, катки, траверсы).

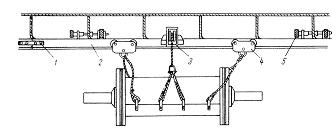

Устройство одного из таких приспособлений показано на рис. 13. Съемный монорельс 2 приспособления можно составлять из отдельных частей любой длины при помощи планок 1. Монорельс крепят к набору корпуса судна винтами 5. Поднимают груз (до 5 т) талями через блок 3, а перемещают по монорельсу, используя роликовые тележки 4. Применение этого приспособления исключает необходимость устройства настила и стелюг для перемещения грузов, облегчает труд монтажников и сокращает трудоемкость установки механизмов.

Для горизонтального перемещения механизма на кницах фундамента болтами или электроприхватками закрепляют специальные планки. В них ввертывают отжимные болты, которые торцами упираются в боковую грань лапы механизма. Подвертывая болты с соответствующей стороны, перемещают механизм в нужном направлении.

Рис . Приспособление для перемещения внутри корпуса судна.

1 – планки; 2 – съёмный монорельс; 3 – блок; 4 – роликовые тележки; 5 – винты.

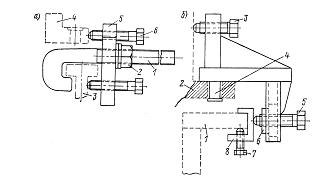

Принцип действия специального приспособления (рис. 14, а) заключается в следующем. Стержень крюка 1, захватывающего полку фундамента, проходит сквозь планку 5 с двумя отжимными болтами 6 и затягивается гайкой 2. Верхним отжимным болтом центруемый механизм 4 перемещается на требуемую величину.

Рис. Приспособления для горизонтального перемещения механизмов на фундаменте.

Рис. а 1 – стержень крюка; 2 – гайка; 3 – полка фундамента; 4 – центруемый механизм; 5 – планка; 6 – отжимной болт.

Рис. – опорная полка фундамента; 2 – лапа механизма; 3,5,7 – болт; 4 – палец; 6 – гайка; 8 – предохранительная скоба.

Принцип действия другого приспособления (рис. , б) несколько иной. На опорную полку фундамента 1 ставят предохранительную скобу 8, закрепляя ее болтом 7. В отверстие лапы или рамы механизма 2 (например, опорный фланец редуктора) вставляют палец 4 приспособления. Болтом 3 приспособление фиксируют на лапе или раме механизма, а болтом 5 перемещают механизм «на себя».

Для установки отжимного болта 5 со специальной квадратной гайкой 6 точно против торца опорной полки фундамента в основании приспособления предусмотрены паз и отверстие прямоугольной формы. Паз препятствует проворачиванию гайки в основании приспособления. Основание — стальное, сварное, с подкрепляющими кницами; отжимные болты изготовлены из стали 40. Масса приспособления около 5 кг. Для центровки одного механизма требуются четыре приспособления (по два на борт).

Для горизонтального перемещения механизмов, устанавливаемых на амортизаторах, используют приспособление, показанное на рис. , а, б. Приспособление состоит из кронштейна 1, свободно сидящего на оси 7, и обуха 9, прихваченного электросваркой к основанию фундамента 6. В один конец кронштейна ввернут отжимной болт 2, упирающийся в скобу 3, закрепленную на лапе механизма 5 болтом 4. В другой конец кронштейна ввернут отжимной болт 8, упирающийся в основание фундамента 6. Горизонтальное перемещение механизма производится поджатием отжимных болтов.

Вертикальное перемещение механизма при центровке можно осуществить отжимными болтами, ввернутыми непосредственно в специальные отверстия с резьбой в лапе или раме механизма. В целях предохранения обработанных опорных поверхностей фундамента от повреждений и прогиба под отжимные болты устанавливают металлические прокладки толщиной не менее 10 мм.

Для перемещения механизмов, имеющих большую массу и толщину клиньев более 35 мм, применяют винтовые клиновые домкраты с трением скольжения и трением качения клина. Домкрат с трением скольжения клина, а) состоит из корпуса 1, подвижного 5 и подъемного 4 клиньев и ходового винта 6, перемещающего подвижный клин.

В верхней части подъемного клина имеется сферическое углубление. В нем находится свободно закрепленная самоцентрирующаяся шайба 3. Благодаря сферической поверхности она принимает положение, соответствующее уклону опорной поверхности лапы механизма. Домкрат приводят в действие трещоточным ключом 7, который надевают на квадрат ходового винта.

Домкрат с трением качения клина показан на рис. ,б. Подъемный клин перемещается между роликами, поэтому для вращения ходового винта требуется прикладывать меньшее усилие. Максимальная высота подъема механизма домкратом 5 мм. Общая масса домкрата 9,5 кг. Небольшие габариты винтовых клиновых домкратов позволяют применять их в труднодоступных местах.

3.2 Хранение, сборка и монтаж главного двигателя на судне. |

|

|

Скачать 0.92 Mb.

Скачать 0.92 Mb.