стеченко3. Дипломный проект тема Разработка т ехнологического процесса изготовления детали Корпус подшипника для двс

Скачать 2.62 Mb. Скачать 2.62 Mb.

|

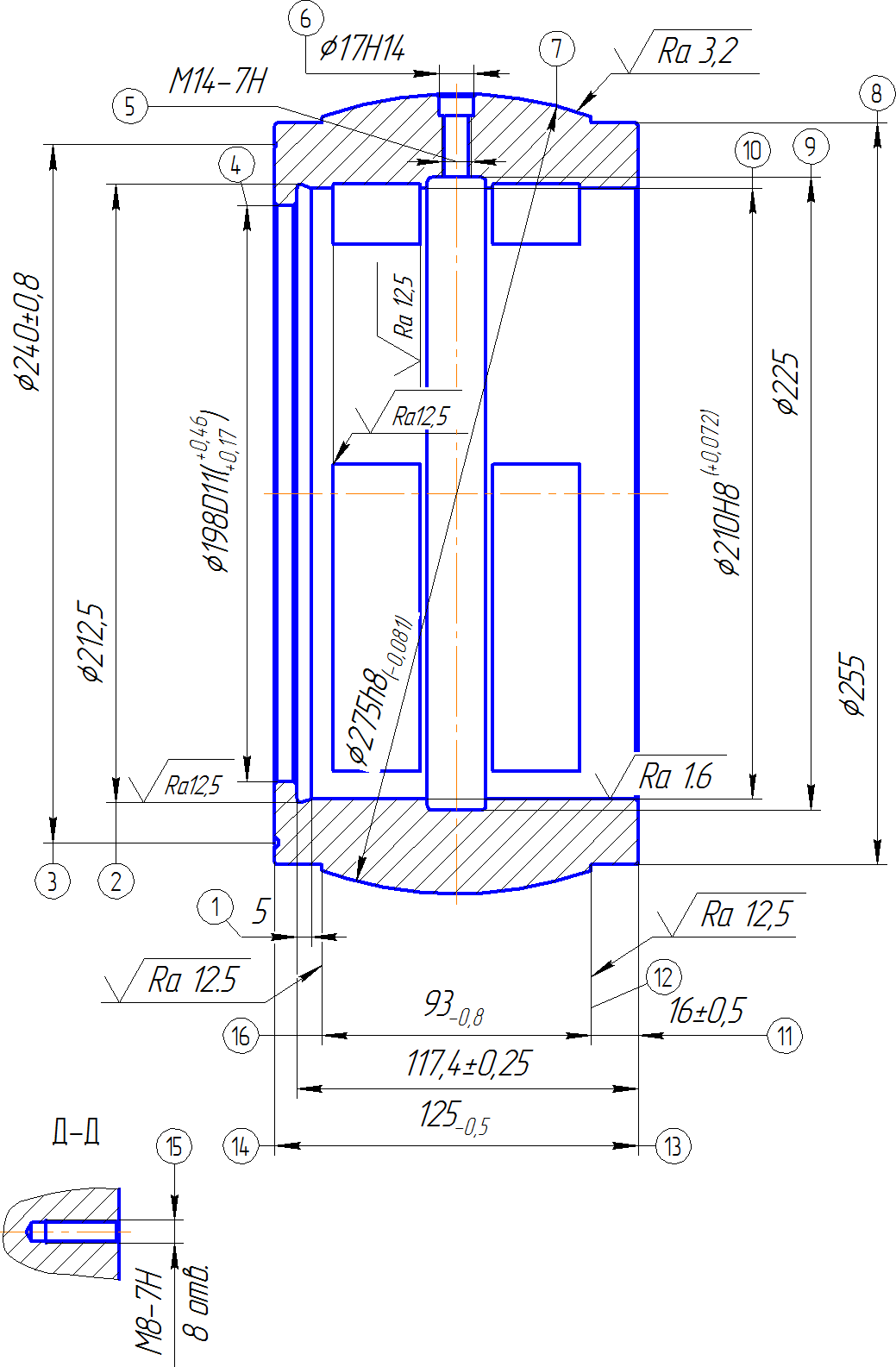

2.3. Выбор методов обработки поверхностейНа рисунке 5 обозначим обрабатываемые поверхности и назначим на них методы обработки.  Рис.5. Эскиз детали «Корпус подшипника» Методы обработки будем выбирать по таблицам экономической точности [1, с. 150 табл. 3]: торцы 1, 11, 12, 13, 14, 16 – точение однократное; отверстие 5, 15 – сверление, нарезание резьбы; поверхности 2, 8, 9 – точение однократное; канавка 3 – точение однократное; отверстие 4, 10 – точение черновое, получистовое, чистовое; поверхность 7 – точение черновое и чистовое; отверстие 6 – сверление. 2.4. Составление технологического маршрута обработки детали «Корпус подшипника»Технологический маршрут обработки детали «Корпус подшипника» представлен в таблице 8. Поверхности обрабатываемые обозначены на рисунке 5. Таблица 8 Технологический маршрут обработки детали «Корпус подшипника»

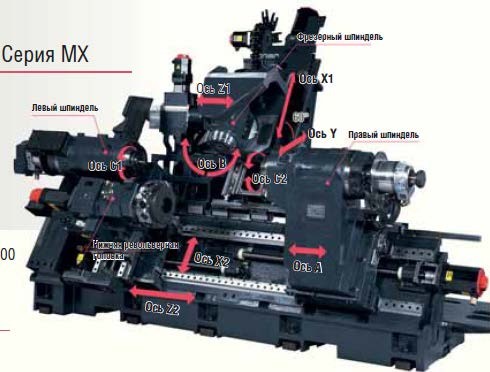

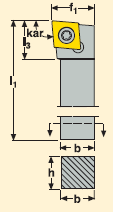

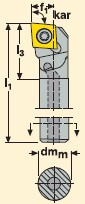

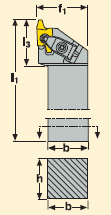

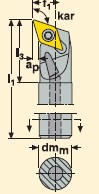

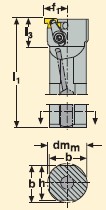

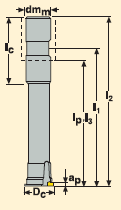

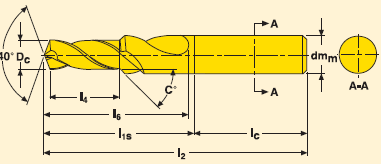

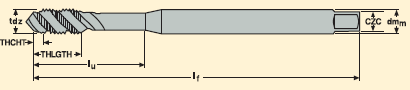

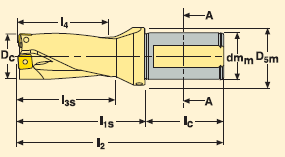

2.5 Выбор средств технологического оснащения2.5.1 Выбор и описание оборудования В связи с увеличением производственной программы выпуска деталей «Корпус подшипника» до 1000 в год существующее универсальное борудование не справится с предстоящей задачей. Предлагается, заменить существующее универсальное оборудование на обрабатывающий центр с ЧПУ, что будет соответствовать серийному производству и позволит п предприятию справиться с задачей годового увеличения выпускаемых изделий. Выбор типа станка необходимо сопоставить с его возможностями обеспечить технические требования, формы и качество обрабатываемых поверхностей. Выбор оборудования для операционной обработки детали предлагается выполнять по следующим условиям: габариты и размеры станка должны поддерживать размеры обрабатывающей детали; выбранное оборудование должно обеспечивать заданные требования по точности и качеству поверхностей детали; станок должен позволять вести обработку детали на оптимальных режимах обработки; оборудование должно поддерживать данный тип производства. Основным принципом выбора оборудования является экономичность процесса обработки. Эффективней применять оборудование, которое поддерживает наименьшую трудоемкость и себестоимости обработки детали. Для выбора оборудования необходимо пользоваться паспортами станков, каталогами или номенклатурными справочниками. Для изготовления детали «Корпус подшипника» выбираем следующее оборудование: Токарно-фрезерный обрабатывающий центр с ЧПУ модели PUMA MX2100ST (Компания DOOSAN, про-во Ю. Корея) [18].(рисунок 6;7)  Рис.6. Токарно-фрезерный ОЦ с ЧПУ PUMA MX2100ST  Рис.7. – Компоновка. Токарно-фрезерный ОЦ с ЧПУ PUMA MX2100ST Токарные станки Puma MX2100ST подняли планку высокой произво- дительности и обеспечивают повышенную точность и повторяемость, обладают превосходными характеристиками обработки и надежностью. Станки с коробчатой направляющей имеют 8-дюймовый патрон, рассчитаны на 65-миллиметровые прутки и могут иметь станины длиной 545 мм и 785 мм. Помимо выбора длины станины заказчик может выбрать одиннадцать моделей станков Puma 2100 с вспомогательным шпинделем, приводным инструментом, осями C и Y [18]. Современный многофункциональный токарный центр с приводным инструментом предназначен для обработки деталей в патроне и в центрах с превосходной точностью обработки, с расширенными функциональными возможностями автоматического цикла, что обеспечивает значительное увеличение производительности. Особенности конструкции [18]: Система подачи СОЖ; Педаль (зажим/разжим); Полная защита (ограждение) рабочей зоны; Блокировка передней двери ограждения; Цветной дисплей 10.4”; Функция ETHERNET встроенный ETHERNET; Комплект ручного инструмента для обслуживания станка; Маховик перемещений по осям; Гидростанция; Гидравлический зажимной патрон с зажимным гидроцилиндром; Выравнивающие болты, винты и подкладки; Смазочное оборудование; Стандартный набор инструментальной оснастки; Освещение рабочей зоны; Инструкция по эксплуатации (на русском зыке); Трансформатор; Стандартная комплектация: «Сырые» кулачки для гидравлического патрона; Датчик подтверждения зажима детали в патроне; Задняя бабка: с контр шпинделем; Система обратной связи: бсолютные энкодеры позиционирования; Насос подачи СОЖ на револьверную головку; Педаль управления патроном; Блокировка передней двери защитного ограждения; Полная защита от разбрызгивания СОЖ и разлёта стружки; Комплект ручного инструмента; Выравнивающие винты и плиты; Руководство по работе и обслуживанию станка; Предупреждающие таблички по технике безопасности; Освещение рабочей зоны; Дополнительные принадлежности и опции: Двойное усилие зажима детали в патроне; Ручная/Программируемая/Серво-приводная Задняя Бабка Автоматическое измерение детали; Оптические линейки (ось Х); Оптические линейки (ось Z); Оптические линейки (ось Y); Станция охлаждения СОЖ; Маслоотделитель из СОЖ; Датчик уровня СОЖ; Конвейер стружки (боковой); Подача СОЖ через главный/контр шпиндели; Вытяжка масляного тумана; Обдув кулачков патрона воздухом; Ручной настройщик инструмента / Автоматический настройщик инструмента; Уловитель деталей с коробом (для Puma 2100/2600); Уловитель деталей с конвейером (для Puma 2100/2600) ; Автоматическая передняя дверь; Интерфейс податчика прутка; Выталкиватель детали (только для моделей с контр шпинделем); Функция подтверждения отрезки детали (только для моделей с контр шпинделем); Автоматическое отключение питания; Трех цветная сигнальная лампа; Пневматический пистолет; Технические характеристики станка модели PUMA MX2100ST [18]: максимальный диаметр обработки – 540мм; максимальная длинна заготовки – 1020мм; перемещения по осям X/Y/Z – 565/170/1050; максимальная частота вращения шпинделей (л/п) – 5000об/мин; максимальная частота вращения приводного шпинделя – 1200об/мин; мощность главного двигателя – 18,5кВт. 2.5.2. Выбор и описание металлорежущего инструмента и режимов резания Предлагается использовать режущий инструмент фирмы «Seco». Режущий инструмент для разрабатываемого технологического процесса выбираем, в соответствии с рекомендациями, изложенными в каталогах металлорежущего инструмента фирмы «Seco» [13, 14, 15]. При выборе инструмента и «начальных» режимов резания, первым делом, необходимо определить принадлежность обрабатываемого материала к одной из шести групп. Эта классификация материалов ведется в соответствии со стандартом ISO 513: представители (материалы) каждой группы вызывают в процессе их обработки качественно одинаковый тип нагрузки на режущую кромку, и, соответственно, подобный тип износа. Сталь 35 относится к группе материалов Р-4 15, с. 692. Операция005КомплекснаянаОЦсЧПУ.УстановА. Переход 1. Точить поверхности 8, 13 (рис. 5). Державка токарная наружная SCLCL 2020K12 [15, с. 181], где S – крепление пластины (винт), C – форма пластины (ромб 80°), L – тип инструмента (95°), C – задний угол (7°), L – направление резания (левое), 20 – ширина хвостовика (20мм), К – длина инструмента (125мм), 12 – длина режущей кромки (рис. 9) [15, с. 10-11].  Рис.9. Державка токарная наружная Размеры державки: L1=125мм, f1=25мм, L3=20мм h=20мм, b=20мм [15, с. 181]. Пластина ССМТ 120408-М3 TP2501 [15, с. 347], где С - форма пластины (ромб 80°), С - задний угол (равен 7º), М – класс допуска, Т – тип СМП, 12 – номинальная длина режущей кромки (12мм), 04 – толщина (4,76мм), 08 – радиус вершины (0,8мм), М3 – внутреннее обозначение (обозначение стружколома) [15, с. 18-20]. ТР2501 – предназна- чен для широкого круга токарных операций по стали и нержавеющей стали, а также и по чугуну. Износостойкость и прочность кромки совместно с высокой универсальностью делают сплав предпочтительным для большого количества операций [15, с. 37]. Рекомендуемые режимы резания: f=0,30 мм/об, Vс=270м/мин [15, с.52]. Переход 2. Расточить отверстие 10 предварительно (рис. 5). Державка внутренняя A16Q-SCLCL09 [15, с. 272] (рис. 10). Пластина ССМТ 09T308-F1 TP2501 [15, с. 345].  Рис.10.Державка внутренняя Размеры державки: dm=16мм, h=16мм, L1=180мм, f1=11мм, L3=22мм [15, с. 272]. Рекомендуемые режимы резания: f=0,30 мм/об, Vс=270м/мин [15, с. 52] Установ Б. Переход 1. Точить поверхности 8, 7, 14 (рис. 5). Державка токарная наружная SCLCL 2020K12 [15, с. 181]. Пластина ССМТ 120408-М3 TP2501 [15, с. 347]. Рекомендуемые режимы резания: f=0,30 мм/об, Vс=270м/мин [15, с.52]. Переход 2. Расточить отверстие 10 предварительно (рис. 5). Державка внутренняя A16Q-SCLCL09 [15, с. 272] (рис. 10). Пластина ССМТ 09T308-F1 TP2501 [15, с. 345]. Рекомендуемые режимы резания: f=0,30 мм/об, Vс=270м/мин [15, с.52]. Переход 3. Точить канавку 3 (рис. 5). Державка CEL 2525M14QHD [15, с. 618] (рис. 11). Размеры державки: b=25мм, h=25мм, L1=150мм, f1=32мм, L3=26мм [15, с. 618]. Пластина 14NR 2.0R CP500 [15, с. 628]. Рекомендуемые режимы резания: f=0,09 мм/об, Vс=110м/мин [15, с.616].  Рис.11. Державка наружная УстановВ. Переход 1. Расточить отверстия 2 и 10(рис. 5). Державка внутренняя A16Q-SDQCL07 [15, с. 279] (рис. 12). Пластина DСМТ 070204-F1 TP2501 [15, с. 345]. Рекомендуемые режимы резания: f=0,22 мм/об, Vс=270м/мин [15, с.52].  Рисунок 12 – Державка внутренняя Размеры державки: dm=16мм, L1=180мм, f1=11мм, L3=22мм [15, с. 279]. Переход 2. Точить канавку 9 (рис. 5). Державка CNL 0013L9 [15, с. 621] (рис. 13). Размеры державки: dm=16мм, h=16мм, b=15,5мм, L1=140мм, f1=8мм, L3=32мм, L4=30мм [15, с. 618]. Пластина 9NД 2.65FG CP500 [15, с. 628]. Рекомендуемые режимы резания: f=0,09 мм/об, Vс=110м/мин [15, с.616].  Рис.13. Державка внутренняя Переход 3. Фрезеровать 6 канавок R106,5мм. Фреза R335.15-25034.3-03-2 [13, с. 200] (рис. 14). Пластина R335.15-13110FG-E08 F40M [13, с. 632] (рис. 14). Рекомендуемые режимы резания: f=0,18 мм/зуб, Vс=190м/мин [15, с.616].  Рис.14. Дисковая фреза Размеры державки: dm=22мм, Dc=63мм, L1=40мм, Z=5 [13, с. 200]. Переход 4. Сверлить 8 отверстий 15 под резьбу. Сверло SD203A-C45-6.8-21-10R1 [14, с. 71] (рис. 15).  Рис.15.Сверло цилиндрическое серии SD203A Размеры сверла: dm=22мм, l2=89мм, l1s=49мм, lC=40мм, l6=36мм [14,с.71]. Рекомендуемые режимы резания: f=0,19 мм/об, Vс=150м/мин Переход 5. Нарезать резьбу в 8-ми отверстиях 15. Метчик MTH-M8x1.25ISO6H-BC-V025 [14, с. 297] (рис. 16).  Рис.16.Метчик серии MTH Размеры метчика: dm=8мм, lU=40мм, lf=140мм, Z=3 [14, с. 297]. Рекомендуемые режимы резания: Vс=37м/мин [14, с. 276]. Переход 6. Сверлить отверстие. Сверло SD502-17-34-20R7 [14, с. 184] (рис. 17). СМП SPGX 0502-C1 [14, с. 184]. СМП SCGX 050204-P2 [14, с. 184].  Рис.17 – Сверло цилиндрическое серии SD502 Размеры сверла: dmm=20мм, l2=114мм, l1s=64мм, lC=50мм, l3s=39мм, D5m=30мм [14, с. 183]. Рекомендуемые режимы резания: f=0,10 мм/об, Vс=220м/мин [14, с. 218]. Переход 7. Сверлить отверстие 5 под резьбу. Сверло SD203A-C45-12.25-34.5-16R1 [14, с. 71] (рис. 15). Рекомендуемые режимы резания: f=0,30 мм/об, Vс=135м/мин [14, с.]. Переход 8. Нарезать резьбу в 8-ми отверстиях 15. Метчик MTH-M14x2ISO6H-BC-V026 [14, с. 298] (рис. 16). Рекомендуемые режимы резания: Vс = 37м/мин [14, с. 276]. Элементы режимов резания сведем в таблицу 9. Таблица 9 Элементы режима резания

|