стеченко3. Дипломный проект тема Разработка т ехнологического процесса изготовления детали Корпус подшипника для двс

Скачать 2.62 Mb. Скачать 2.62 Mb.

|

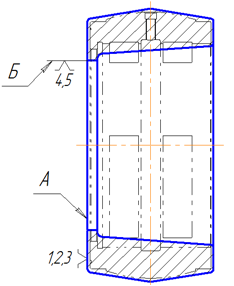

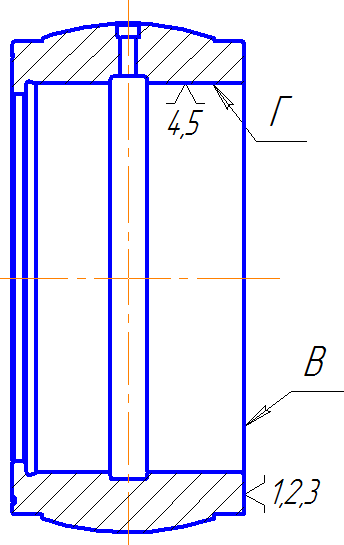

2 Разработка технологического процесса обработки детали «Корпус подшипника»2.1 Выбор исходной заготовки и метода ее полученияИсходные данные: -масса детали 21,83кг; -габариты детали 275хØ125мм; -материал сталь 35 ГОСТ 1050-88 (σв=600МПа); -годовое число деталей 1000 шт. Штамповка закрытая Для того, чтобы определить припуски и допуски на размеры каждой поверхности штампованной заготовки необходимо найти исходный индекс. Для этого необходимо определить: 1. Группу стали – М2 [5, табл. 1]; 2. Конфигурация поверхности разъема штампа «Ис» - симметрично изогнутая [5, табл. 1]; 3. Класс точности поковки - Т3 [5, табл. 19]; 4.Степень сложности поковки - определяется путем вычисления отношения массы (объема) поковки к массе (объему) геометрической фигуры, в которую вписывается форма поковки:  Расчетная масса поковки:  где  –расчетный коэффициент, –расчетный коэффициент,  = 1,5 - 1,8 [3, абл. 20], = 1,5 - 1,8 [3, абл. 20], принимаю  = 1,65 = 1,65 Масса фигуры:    Степень сложности поковки – С2 [3, с. 30]; Исходный индекс -12 [3, табл. 2]. Зная исходный индекс, определяются припуски на каждую поверхность заготовки [3, табл. 3] с учетом дополнительных припусков на смещение по поверхности разъема штампа - 0,5 мм [3, табл. 4] и изогнутости от плоскостности и прямолинейности -0,5 мм [3, табл. 5]: поверхность Ø255мм – 255+(2,3+0,5+0,5)∙2=261,6мм, принимается Ø261,5мм; поверхность Ø210мм – 210-(2,2+0,5+0,5)∙2=203,6мм, принимается Ø204мм; поверхность длиной 125мм – 125+(1,5+0,5+0,5)∙2=130мм Допуски на диаметры и длину [3, табл. 8]:  , ,  , ,  Нахождение массы штампованной заготовки проводится путем построения трехмерной модели с учетом плюсовых допусков. Полученная масса штампованной заготовки Мп = 28,35 кг. Коэффициент использования материала:  2.2. Выбор технологических баз и разработка схем базированияВыбор технологических баз в значительной степени определяет точность линейных размеров относительного положения поверхностей, получаемых в процессе обработки, выбор режущих и мерительных инструментов, станочных приспособлений, производительность обработки. Исходными данными для выбора баз являются: чертеж детали со всеми необходимыми техническими требованиями; вид и точность заготовки; условия расположения и работы детали в машине. К основным принципам и требованиям, которыми целесообразно руководствоваться при выборе технологических баз, относятся следующие:- принцип совмещения баз, когда в качестве технологических баз принимаются основные базы, т.е. конструкторские базы, используемые для определения положения детали в изделии; принцип постоянства баз, когда на всех основных операциях используют одни и те же базы; требование хорошей устойчивости и надежности установки заготовки. Выделяют основные и вспомогательные базы, черновые и чистовые базы. К основным технологическим базам относят правый торец и резьбовые отверстия М8-7Н. К вспомогательным базам относят отверстие Ø210Н8, левый торец и отверстие Ø198D11. К черновым базам относят поверхности, которые используются на первых операциях, когда отсутствуют обработанные плоскости. В нашем случае черновой базой будет торец А (лишает деталь трёх степеней свободы – одного перемещения и двух вращений) и отверстие Б (лишает деталь двух степеней свободы – одного вращения и одного перемещения). Таким образом, базирование не полное. Схема чернового базирования показана на рисунке 3. Чистовая база – это обработанная поверхность, на которую устанавливается деталь при чистовой обработке поверхностей. В нашем случае чистовыми базами являются торец В (лишает деталь трех степеней свободы – одного перемещения и двух вращений), отверстие Г (лишает деталь двух степеней свободы – одного перемещения и одного вращения). Таким образом, базирование не полное. Схема чистового базирования показана на рисунке 4. Таким образом, в ходе определения технологических баз были решены следующие вопросы: обеспечивается основной принцип выбора технологических баз – принцип совмещения баз, так как технологические базы в данном случае совпадают с конструкторскими базами. обеспечивается правильность расположения обработанных поверхностей относительно необработанных. осуществляется подготовка технологической базы для дальнейших операций.  Рис. 3. Черновое базирование детали (установ А)  Рис.4.Чистовое базирование детали (установ Б) |