стеченко3. Дипломный проект тема Разработка т ехнологического процесса изготовления детали Корпус подшипника для двс

Скачать 2.62 Mb. Скачать 2.62 Mb.

|

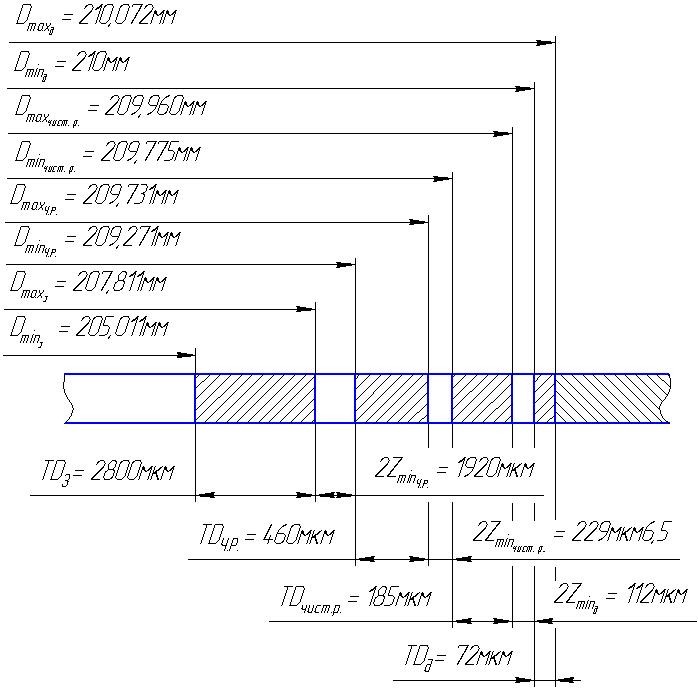

2.6 Технологические расчеты2.6.1 Расчет припусков Припуски на поверхность Ø210Н8 рассчитываются расчетно– аналитическим методом, на остальные поверхности – статистическим методом. Для заготовки Т = 300 мкм, Rz = 250 мкм [6, с.186 табл. 12]. Значения «Т» и «Rz» по переходам [6, с.190 табл. 27]: Черновое растачивание – Rz = 40 мкм, Т = 50 мкм, 12 квалитет; Чистовое растачивание – Rz = Т = 20 мкм, 10 квалитет; Тонкое растачивание – Rz = 5 мкм, Т = 10 мкм, 8 квалитет. Суммарное пространственное отклонение:  где Δн – отклонение от перпендикулярности торца к оси поковки, Δн = 0,7 мкм/мм [26, табл. 21, с.187], Δн = 0,7∙127,5 = 89мкм Δк – кривизна поковок, Δк = 1,5 мкм/мм [6, с.186 табл.15], Δк = 1,5 ∙261,5 = 392 мкм;  Расчет с учетом коэффициента уточнения Ку [6, с.199 табл.29]: после черного растачивания – ρ = 0,06∙402 = 24 мкм; после чистового растачивания – ρ = 0,04∙402 = 16 мкм; Расчетный минимальный припуск на данном переходе:  ) )где RZ – средняя величина микронеровностей на предыдущем переходе, мкм; Т – глубина дефектного поверхностного слоя предыдущем переходе, мкм; ρ – геометрическая сумма пространственных отклонений взаимосвязанных поверхностей предыдущем переходе, мкм; εy – погрешность установки на данном переходе, мкм. Погрешность установки определяется по [6, с. 42 табл. 13] при установке обрабатываемой детали в трехкулачковый самоцентрирующийся патрон εу =80мкм. Расчет с учетом коэффициента уточнения Ку [6, с. 195 табл. 29]: после черного растачивания – ε у = 0,06∙80 = 5 мкм В связи с малой величиной на последующих переходах погрешность установки в расчет не принимается. под черновое обтачивание:  под чистовое растачивание:  под тонкое растачивание:  Расчетный максимальный припуск на данном переходе: где 2·Zmin – минимальный припуск на обработку, мкм; ТDi-1 – допуск на предыдущую операцию, мкм; ТDi – допуск на данную операцию, мкм. Максимальный припуск на черновое растачивание: 2·Zmax = 1920+2800-460 = 4260 мкм Максимальный припуск на чистовое растачивание: 2·Zmax = 229+460-185 = 504 мкм Максимальный припуск на тонкое растачивание: 2·Zmax = 112+185-72= 225 мкм Допуски на размеры, полученные после каждого тех.перехода принимаются по [12, с.192 табл. 32] Проверка правильности расчетов:  2800-0,072 = (4260+504+225)-(1920+229+112) 2728 = 2728 – равенство верно. Минимальные промежуточные размеры обрабатываемой поверхности по переходам определяются по формуле:  где Dmin i-1 – минимальный промежуточный размер на последующий переход, мм; 2·Zmax i-1 – максимальный припуск на последующий переход, мм Минимальный размер обработанного отверстия детали: Dmin д = 210 мм; Минимальный размер при чистовом растачивании: Dmin = 210 - 0,225 = 209,775 мм; Минимальный размер при черновом растачивании: Dmin = 209,775 – 0,504 = 209,271 мм; Минимальный размер на отверстие заготовки: Dmin = 209,271 – 4,260 = 205,011 мм. Максимальные промежуточные размеры обрабатываемой поверхности по переходам определяются по формуле:  где Dmaxi-1 – максимальный промежуточный размер на последующий переход, мм; 2·Zmini-1 – минимальный припуск на последующий переход, мм. Максимальный размер обработанного отверстия детали: Dmaxд = 210,072 мм; Максимальный промежуточный размер при чистовом растачивании: Dmax = 210,072 – 0,112 = 209,96 мм; Максимальный промежуточный размер при черновом растачивании: Dmax = 209,96 – 0,229 = 209,731 мм; Максимальный промежуточный размер заготовки: Dmax = 209,731 – 1,920 = 207,811 мм. Таблица 10 Расчет припусков и предельных размеров по технологическим переходам на обработку поверхности Ø210Н8

Рис.18. Схема графического расположения припусков и допусков на обработку внутренней поверхности отверстия Ø210Н Общие припуски и допуски на остальные обрабатываемые поверхности [6, табл. 3 и 8], промежуточные припуски, допуски и предельные отклонения на операционные размеры заносятся в таблицу 11. Таблица 11 Припуски и допуски на обрабатываемые поверхности

2.6.2. Расчет технических норм времени В серийном производстве норма штучно-калькуляционного времени определяется по формуле [7, с. 99]:  где Тп-з – подготовительно-заключительное время, мин.; Тшт – штучное время на операцию, мин.; n - количество деталей в партии, n=24 шт; tо - основное время, мин.; tВ - вспомогательное время, мин.; tоб - время на обслуживание рабочего места, мин.; tот - время перерывов на отдых и личные надобности, мин. Вспомогательное время определяется по формуле [7, с. 99]:  где tус - время на установку и снятие детали, мин.; tз.о - время на закрепление и открепление детали, мин; tуп - время на приемы управления, мин; tиз - время на измерение детали, мин. Время обслуживания рабочего времени определяется по формуле [7, с. 99]: tоб =tтех +tорг, (15) где tтех - время на техническое обслуживание, мин.; tорг - время на организационное обслуживание, мин. Основное время [7, с. 100]:  где  - расчетная длина, мм.; - расчетная длина, мм.;i- число рабочих ходов. Расчетная длина [7, с. 101]:  где  - длина обработки поверхности, мм.; - длина обработки поверхности, мм.;  вр- величина врезания инструмента, мм.; вр- величина врезания инструмента, мм.;  пер- величина перебега. пер- величина перебега.Определим Тш-к на операцию 005 Комплексная на ОЦ с ЧПУ. Операция 005 Комплексная на ОЦ с ЧПУ. Установ А. Переход 1. Точить поверхности 8, 13. Длина обрабатываемых поверхностей: ℓо = 45мм. Величина врезания и перебега [7, с. 95]:  Тогда:  Число проходов равно i=1.  Переход 2. Расточить отверстие 10 предварительно.  , ,  , ,   Число проходов равно i=1.  Общее основное время на установе А:  =0,50+1,0=1,5 мин =0,50+1,0=1,5 мин Установ Б. Переход 1. Точить поверхности 8, 7, 14.  , ,  , ,  Число проходов равно i=1.  Переход 2. Расточить отверстие 10 предварительно.  , ,  , ,  + +  = 5мм, = 5мм,  Число проходов равно i=1.  Переход 3. Точить канавку 3.  , ,  , ,  + +  = 5мм, = 5мм,  Число проходов равно i=1.  Общее основное время на установе Б: tOБ 1,19 0,17 0,46 1,82 мин. Установ В. Переход 1. Расточить отверстия 2 и 10. Длина обрабатываемой поверхности:  Величина врезания и перебега [7, с. 95]: Величина врезания и перебега [7, с. 95]: Тогда:  Число проходов равно i=1.  Переход 2. Точить канавку 9.  , ,  , ,  Число проходов равно i=1.   Переход 3. Фрезеровать 6 канавок R106,5мм.   , ,  . Число проходов равно i=6. . Число проходов равно i=6. Переход 4. Сверлить 8 отверстий 15 под резьбу.  , ,  , ,  . Число проходов равно i=8. . Число проходов равно i=8. Переход 5. Нарезать резьбу в 8-ми отверстиях 15.  , ,  , ,  . Число проходов равно i=8. . Число проходов равно i=8. Переход 6. Сверлить отверстие 6.  , ,   . . Число проходов равно i=1.  Переход 7. Сверлить отверстие 5 под резьбу.  , ,   . . Число проходов равно i=1.  Переход 8. Нарезать резьбу в 8-ми отверстиях 15.  , ,   . . Число проходов равно i=1.  Общее основное время на установе В:  , , Общее машинное время на операции:  Определим элементы вспомогательного времени [7, с. 98]:  , ,  , ,  , ,   Оперативное время [7, с. 101]:  Время технического обслуживания [7, с. 102]:  Время организационного обслуживания [7, с. 102]:  Время на отдых [7, с. 102]:  Штучное время:  Подготовительно-заключительное время [7, с. 216-217]:  гда: гда:   Расчет норм времени сведем в таблицу 12. Таблица 12 Нормы времени по переходам на операцию 005, мин.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||