стеченко3. Дипломный проект тема Разработка т ехнологического процесса изготовления детали Корпус подшипника для двс

Скачать 2.62 Mb. Скачать 2.62 Mb.

|

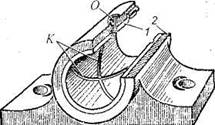

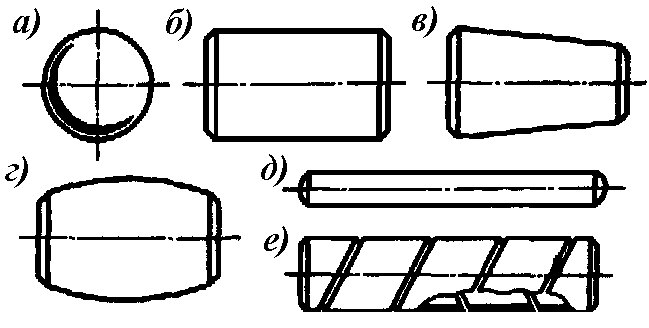

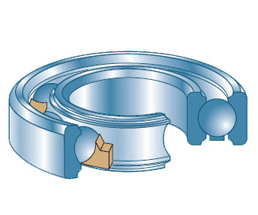

1. Теоретический раздел1.1 Классификация подшипников: виды подшипников и их названияПодши́пник (от «под шип») - сборочный узел, являющийся частью опоры или упора и поддерживающий вал, ось или иную подвижную конструкцию с заданной жёсткостью. Фиксирует положение в пространстве, обеспечивает вращение, качение с наименьшим сопротивлением, воспринимает и передаёт нагрузку от подвижного узла на другие части конструкции. Опора с упорным подшипником называется подпятником. Основные параметры подшипников: Максимальная динамическая и статическая нагрузка (радиальная и осевая). Максимальная скорость (оборотов в минуту для радиальных подшипников). Посадочные размеры. Класс точности подшипников. Требования к смазке. Ресурс подшипника до появления признаков усталости, в оборотах. Шумы подшипника Вибрации подшипника Нагружающие подшипник силы подразделяют на: радиальную, действующую в направлении, перпендикулярном оси подшипника; осевую, действующую в направлении, параллельном оси подшипника. По принципу работы все подшипники можно разделить на: подшипники качения подшипники скольжения; газостатические подшипники; газодинамические подшипники; гидростатические подшипники; гидродинамические подшипники; магнитные подшипники. Основные типы, которые применяются в машиностроении — это подшипники качения и подшипники скольжения. Филипп Воан (Philip Vaughan) кузнец из Уэльса В 1794 году первым запатентовал конструкцию классического подшипника. По другим данным сепаратор подшипника был изобретен еще в середине 1700-х годов Джоном Харрисоном (John Harrison). Подшипник скольжения состоит из корпуса и вкладыша. Основным элементом подшипника является вкладыш . На поверхности вкладыша имеются смазочные канавки. Между корпусом и вкладышем зазор, заполненный смазкой. Сверху в корпусе имеется отверстие для подачи смазки – масленка Корпус и вкладыш могут быть неразъемными или разъемными.  Рис. 1 Неразъемный подшипник скольжения 1- вкладыш; 2 — корпус. Подшипники скольжения имеют ограниченное применение по сравнению с подшипниками качения и применяются в следующих случаях: для очень быстроходных валов (долговечность подшипников качения очень мала); для точной установки валов и осей; для валов очень большого диаметра (нет подшипников качения); для обеспечения условий сборки, когда подшипники должны быть разъемными, например, для коленчатого вала; при работе подшипников в воде, агрессивной среде и т.п. (подшипники качения неработоспособны ); для тихоходных валов неответственных механизмов, когда подшипники скольжения оказываются проще по конструкции и дешевле подшипников качения. Недостатки: требуют постоянного надзора за состоянием смазки и нагревом; большой расход смазочного материала; Достоинства: для точной установки валов и осей; для валов большого диаметра хорошо работают в воде, агрессивной среде.  Рис. 2 Подшипники скольжения Вкладыш подшипника изготовлен из антифрикционных материалов: чугун, бронза, металлокерамика, пластмассы, баббиты. Баббиты - сплавы на основе олова и свинца Бронзы – оловянные, свинцовые, кремниевые, алюминиевые. Обладают высокими механическими характеристиками, но плохо прирабатываются и окисляют масло. Чугун – хорошие антифрикционные свойства, но прирабатывается хуже, чем бронза (тихоходные и слабонагруженные подшипники). Баббит – на оловянной, свинцовой и др. основах – лучший материал для подшипников скольжения. Хорошо прирабатываются, мало изнашивает вал, стоек против заедания, не окисляет масло. Отрицательное свойство – хрупкость и высокая стоимость. Пластмассы – на древесной (дсп) или хлопчатобумажной основе – текстоне. Дерево, резина и другие материалы могут работать при водяной смазке (гидротурбины). Капроны – тонкий слой наносят на рабочую поверхность металлического вкладыша. Металлокерамический вкладыш – прессованием при высоких температурах порошков бронзы или железа с добавлением графита, меди, олова или свинца. Неметаллические материалы устойчивы против заедания, хорошо прирабатываются, могут работать при смазывании водой, что имеет существенное значение подшипников насосов, пищевых машинах и т.д. Подшипники качения  Подшипник качения состоит из двух колец, тел качения и сепаратора. Сепаратор отделяет, удерживает и направляет тела качения. На кольцах есть дорожки качения. Достоинства: малые потери на трение; малый нагрев; надежность; невысокая стоимость; взаимозаменяемость; простота в эксплуатации и малый расход смазки. Недостатки: не выдерживают ударные и вибрационные нагрузки; ненадежность при работе в воде, агрессивных средах; неразъемность конструкции; шум при больших оборотах.    Рис. 3. Основные формы тел качения, применяемые в подшипниках а) шарик; ролики б) цилиндрический; в) конический; г) бочкообразный; д) игольчатый; е) витой    а) б) в) Рис.4. По числу рядов тел качения на: а) Однорядные б) Многорядные в) Двухрядные  Рис.5. Примеры разных подшипников |