хайруллин кмм. Eufne оглавление Анализ конструкции обрабатываемой детали. Уточнение маршрутной и операционной технологии изготовления деталипредставителя. 2 Анализ конструкции детали. 2

Скачать 1.1 Mb. Скачать 1.1 Mb.

|

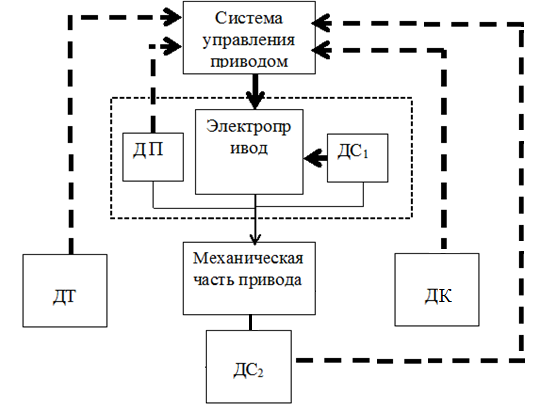

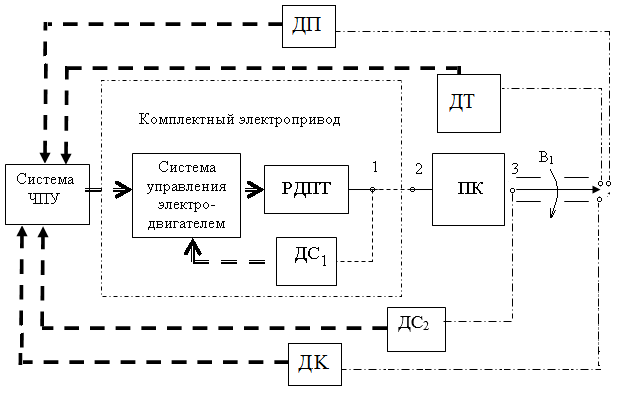

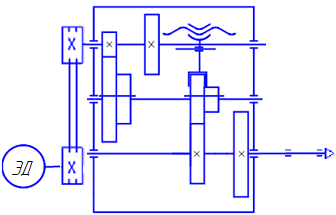

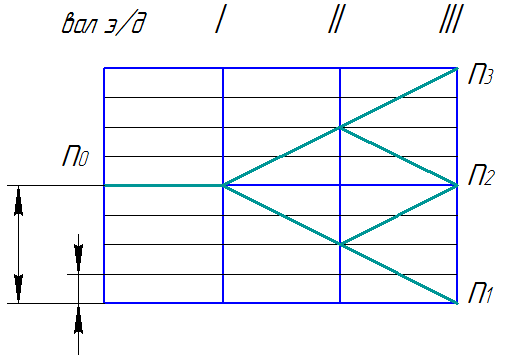

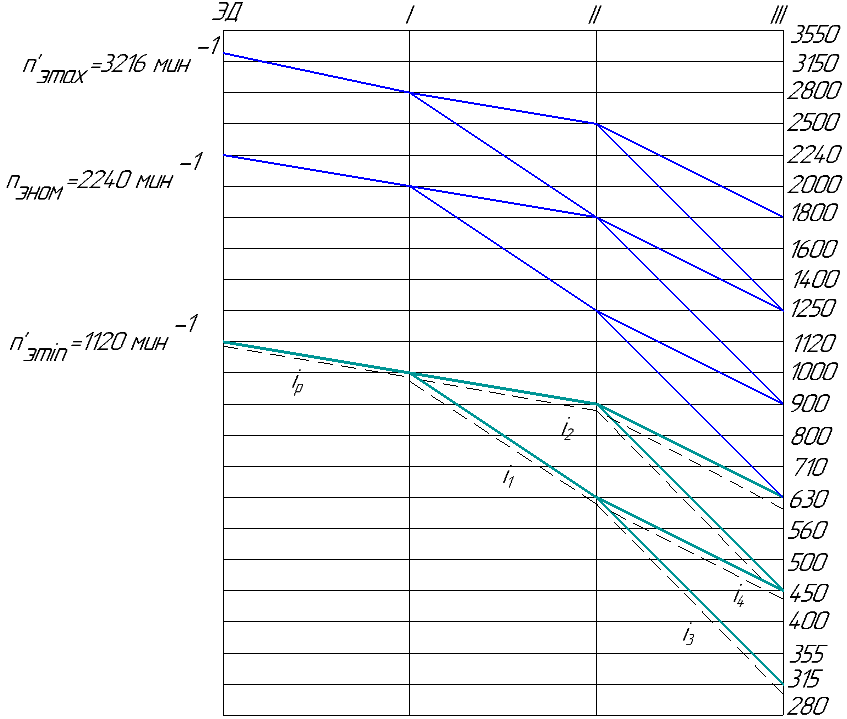

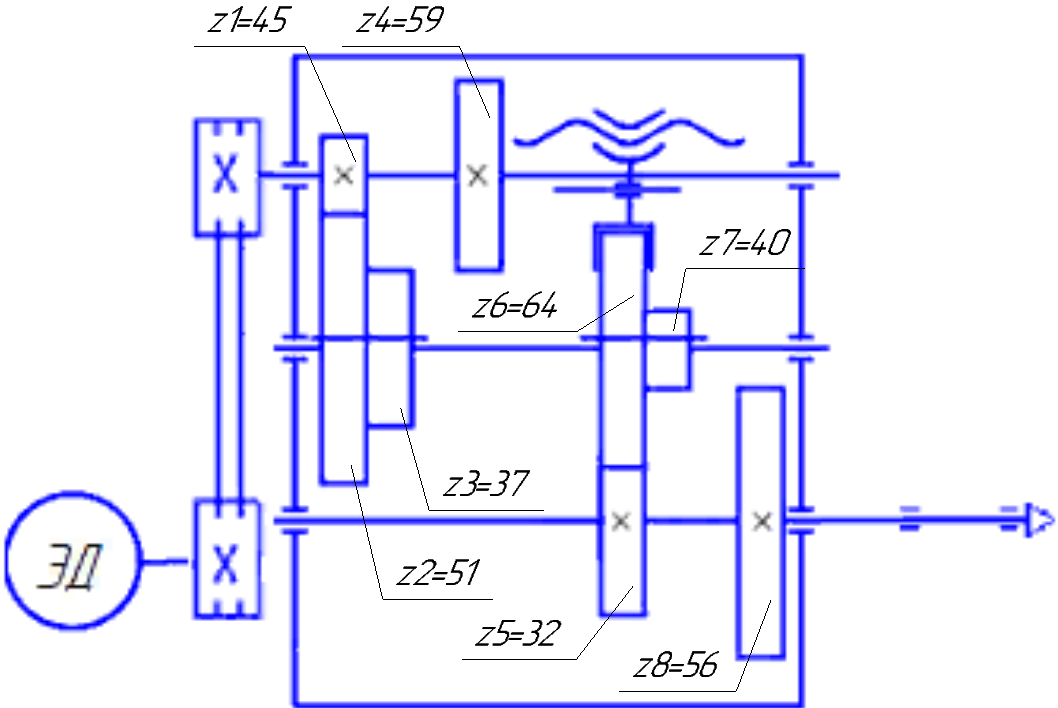

4.3. Разработка структуры проектируемого модуля.Разрабатываемый модуль отличается от соответствующего модуля станка-аналога наличием подсистемы ИС24. Для реализации работы этой подсистемы необходимы дополнительный датчик скорости, датчик углового положения и датчик температуры резания.  Рисунок 4.3.1 – Блок-схема разрабатываемого модуля главного движения ДС1, ДС2 – датчики скорости, ДП – датчик положения, ДТ – датчик температуры  Рисунок 4.3.2 – Структура модуля главного движения: РДПТ - регулируемый электродвигатель постоянного тока; ПК – переборная коробка; ДС1, ДС2 – датчики скорости, ДТ – датчик температуры, ДП – датчик положения 5. Разработка кинематической схемы модуля5.1 Определение кинематики проектируемого модуля.Диапазон регулирования привода:  , ,где nmax=955 об/мин - максимальная частота вращения на шпинделе nmin=111,5 об/мин - минимальная частота вращения на шпинделе  Диапазон регулирования с постоянной мощностью: Диапазон регулирования с постоянной мощностью: , ,где b=4 - для токарных станков  Диапазон регулирования с постоянным моментом:  , , Диапазон регулирования двигателя по полю с постоянной мощностью: Диапазон регулирования двигателя по полю с постоянной мощностью: Тогда для выбранного электродвигателя:  Определение знаменателя ряда регулирования. Первоначально знаменатель ряда принимается равным диапазону регулирования двигателя по полю с постоянной мощностью:  , , . .Расчетное число ступеней коробки:  , , При округлении числа ступеней коробки в большую сторону фактический знаменатель ряда уменьшается. Его значение уточняется:  , ,  Диапазоны регулирования привода уточняются по принятому окончательно значению знаменателя:  , ,   Уточнение частот электродвигателя:  , ,  , , Определение характерных частот вращения шпинделя.  , ,где nр - расчетная частота  , ,  nmin= 111,5 об/мин (112 об/мин) n1=np= 223 об/мин (224 об/мин) n2=np·φk=223·1,4= 312,2 об/мин (315 об/мин) n3=np·φk2=398·1,42= 437 об/мин (450 об/мин) n4=np·φk3=398·1,43=612 об/мин (630 об/мин) 5.2. Разработка принципиальной схемы модуля Для полученного числа ступеней коробки наиболее предпочтительным является использование компоновки: 1·211·222·1 = 4 (3)  Рисунок 5.2.1. – Принципиальная кинематическая схема привода  Рисунок 5.2.2 – Структурная сетка  Рисунок 5.2.3 – График частот вращения валов Расчётная кинематическая цепь показана двойной линией. Используя график, определяем передаточные отношения привода.      Далее, пользуясь табличным методом, определяем числа зубьев для каждой зубчатой передачи. Принимаем суммарное количество зубьев для зубчатого зацепления – 96. Тогда: - для передачи i1: z1=45 и z2=51; - для передачи i2: z3=37 и z4=59; - для передачи i3: z5=32 и z6=64; - для передачи i4: z7=40 и z6=56. Выполним проверку кинематического расчёта – определим фактические частоты вращения с учётом принятых чисел зубьев.   Должно выполняться неравенство:  не менее, чем на 5%. не менее, чем на 5%.  Отсюда делаем вывод, что кинематический расчёт выполнен верно.  Рисунок 5.2.4 – Уточнённая кинематическая схема привода 6. Проектирование автоматической переборной коробки |