хайруллин кмм. Eufne оглавление Анализ конструкции обрабатываемой детали. Уточнение маршрутной и операционной технологии изготовления деталипредставителя. 2 Анализ конструкции детали. 2

Скачать 1.1 Mb. Скачать 1.1 Mb.

|

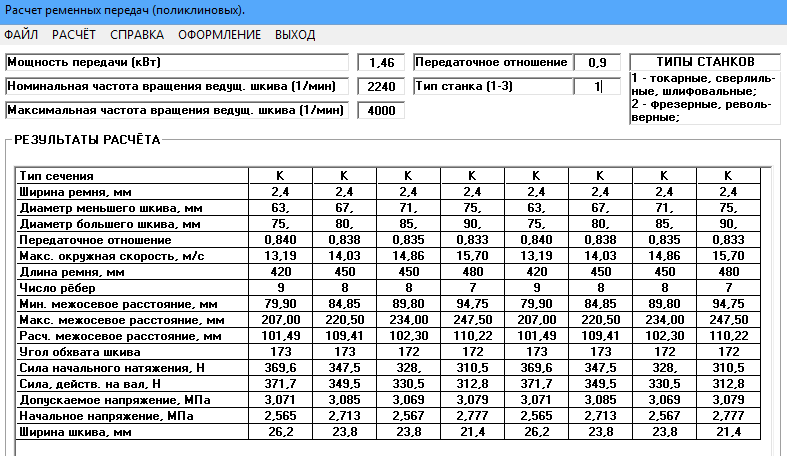

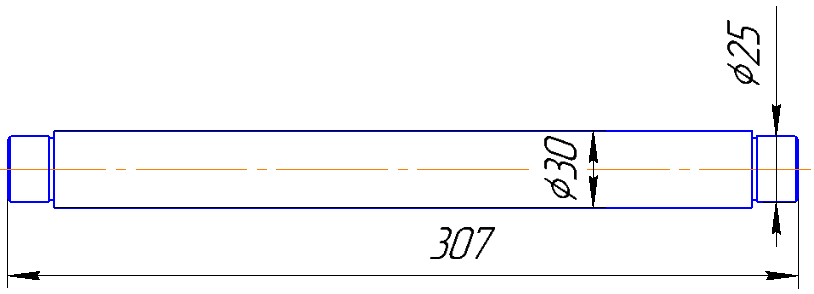

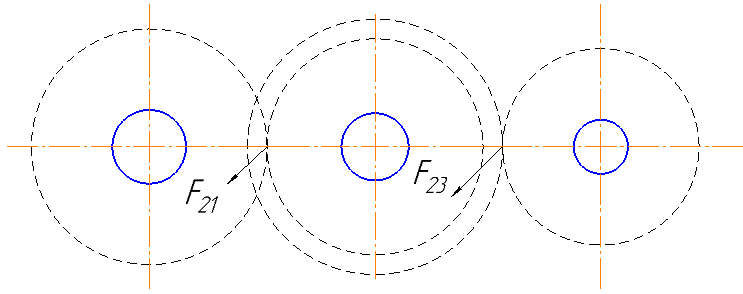

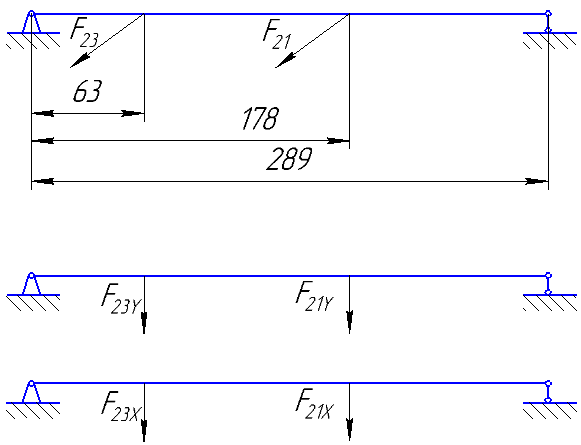

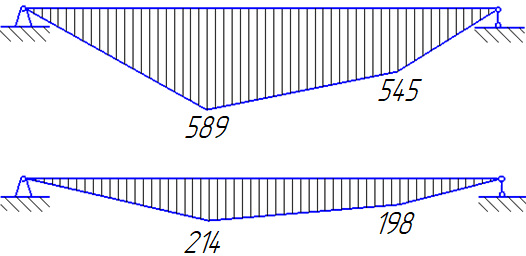

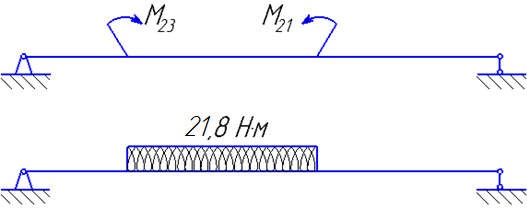

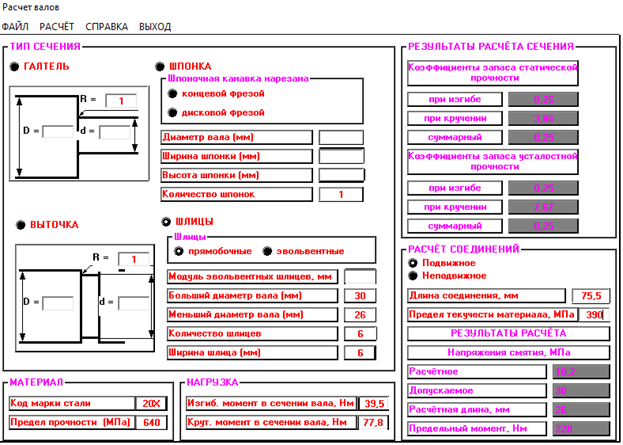

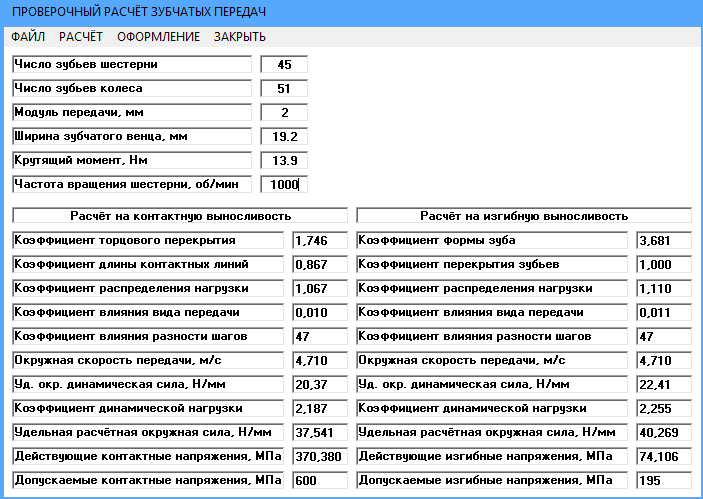

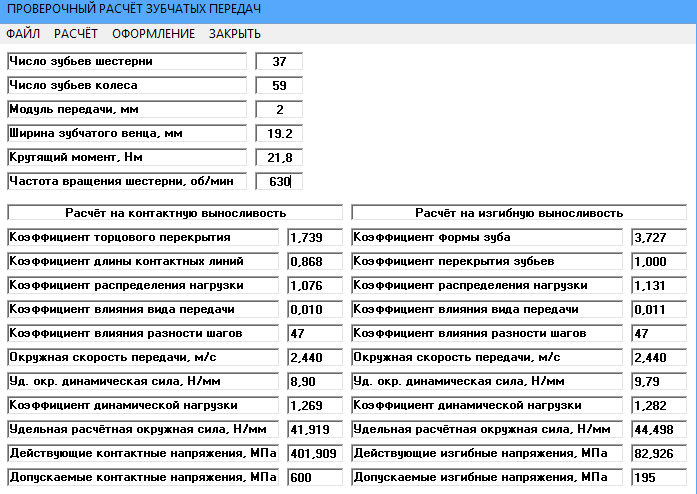

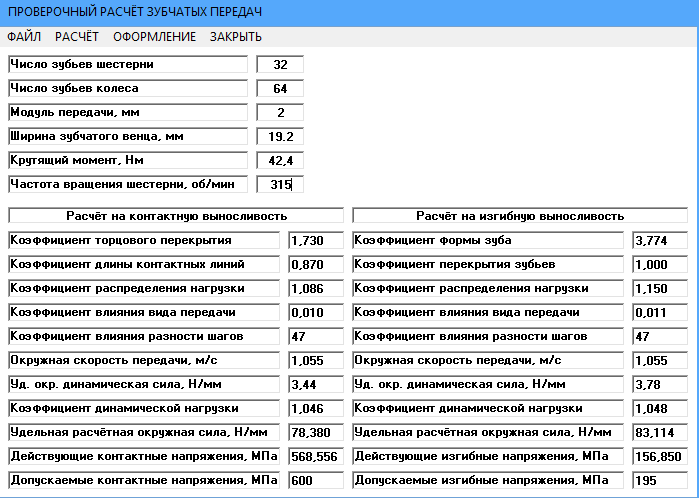

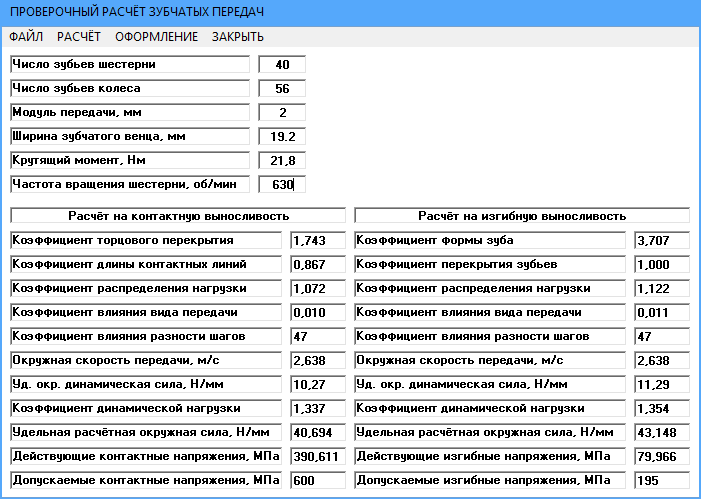

6.6. Расчет ременной передачи.Крутящий момент от электродвигателя к 1 валу передается через поликлиновую ременную передачу. Расчет ременных передач выполняется в программе «КОМПИР» [8]. Результаты расчета представлены на рисунке 6.6.1.  Рисунок 6.6.1 – Расчёт поликлиновой ременной передачи 7. Проверочные расчеты.Эскиз вала приведен на Рис. 7.1.1. В качестве материала вала принимаем сталь 20Х (термообработка – нормализация) ГОСТ 4543-71 с пределом прочности в = 350 МПа.  Рисунок 7.1.1 – Эскиз второго вала. Основным проверочным расчетом для валов является расчет на сопротивление усталости. Уточненные расчеты на сопротивление усталости отражают влияние разновидности цикла напряжений, статических и усталостных характеристик материалов, размеров, формы и состояния поверхности.  Рисунок 7.1.2 – Свёртка валов Составим расчетную схему вала и определим действующие нагрузки.  Рисунок 7.1.3 – Расчетная схема вала и действующие нагрузки Осевая сила определяется по формуле:  , (19) , (19)Т.к передача прямозубая, то осевая сила будет равна окружной. Радиальная сила определяется по формуле:  , (20) , (20)где  - угол подъема зуба, - угол подъема зуба,        Рисунок 7.1.4 – Действующие на вал нагрузки С помощью эпюр определяем силу, действующую в наиболее опасном сечении.  (18) (18) Изгибающий момент, действующий на вал в опасном сечении будет равен:  (19) (19) Расчёт запаса сопротивления усталости проводится в программе «КОМПИР». В этой же программе выполняется расчет подвижного шлицевого соединения по напряжениям смятия. В качестве исходных данных для расчета принимается длинна соединения (длина подвижного блока) и предел текучести материала вала.  Рисунок 7.1.5 – Проверочный расчёт вала Условия прочности и запаса выносливости выполняются. Запас прочности по напряжениям смятия выше требуемого, предельный передаваемый момент также больше расчётного, однако уменьшение длины соединения нецелесообразно. 7.2. Проверочный расчет зубчатых передач.Проверочный расчет зубчатых передач выполняется в программе «КОМПИР» МГТУ «СТАНКИН». Исходными данными для проведения проверочного расчета являются:

Так как действующие контактные и изгибные напряжения намного выше действующих, будет целесообразно изменить:

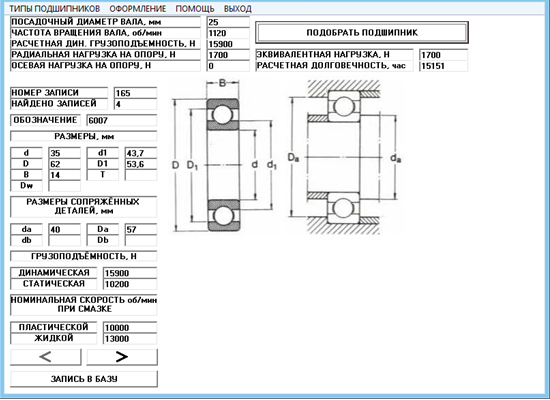

Рисунок 7.2.1 – Проверочный расчёт первой передачи  Рисунок 7.2.2 – Проверочный расчёт второй передачи  Рисунок 7.2.3 – Проверочный расчёт третьей передачи Рисунок 7.2.3 – Проверочный расчёт третьей передачи Рисунок 7.2.4 – Проверочный расчёт четвёртой передачи Рисунок 7.2.4 – Проверочный расчёт четвёртой передачиТак как во всех передачах допускаемые изгибные и контактные напряжения больше действующих, то для всех зубчатых передач условие прочности выполняется. 7.3. Проверка выбранных подшипников качения.Проверку выбранных подшипников проводим только для 2-го вала. Расчет проводится в программе “BEARING_SKF” МГТУ СТАНКИН [8]. В качестве исходных данных указывается: тип подшипника; его посадочный диаметр; частота вращения вала, на который он установлен; расчетная динамическая грузоподъемность и нагрузка на опору (находятся с помощью расчетной схемы вала). Программа выдает результат в виде эквивалентной нагрузки на опору и расчетной долговечности (в часах).  Рисунок 7.4.1. – Проверка выбранных подшипников качения Как видно из рисунка 7.4.1, расчетная долговечность соответствует требуемой (15000 – 30000 часов до замены). Значит, подбор подшипников выполнен верно. 8. Заключение. При выполнении курсовой работы были разработаны элементы эскизного и технического проекта модуля главного движения токарного станка с числовым программным управлением с учетом повышения производительности. В ходе проектирования определены технологическое назначение станка, основные функциональные подсистемы модуля и его структура, компоновка станка и модуля, а также разработана кинематическая схема модуля. Для модуля привода главного движения станка выполнен сборочный чертеж автоматической коробки передач. Список использованной литературы.

|