Грузоведение. Сохранность и крепление грузов. Грузоведение сохранность и крепление грузов

Скачать 3.03 Mb. Скачать 3.03 Mb.

|

|

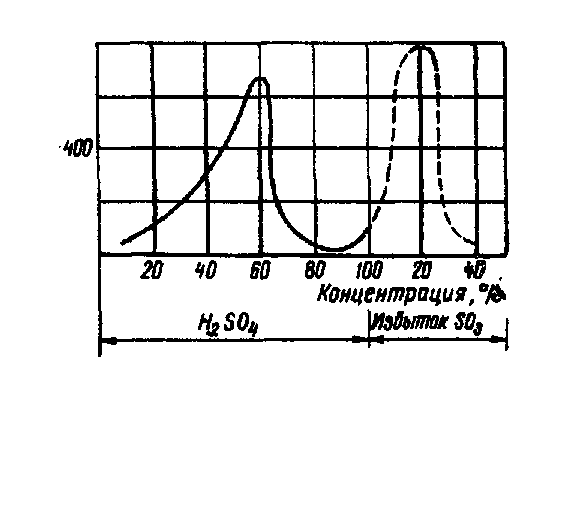

70  При использовании топлива со ^ ржавчиной (механической приме- *?боо сью) созникают перебои и отказы <,$ в работе двигателей в результате Щ их засорения. По этой причине, а Щт также для обеспечения более дли- Јо тельного срока службы подвижного состава необходимы специальные защитные покрытия внутренней поверхности котлов цис- теРН- Рис. 3.2. Зависимость скорости кор- Скорость коррозии металличе- р03ии жеЛеза от концентрации сер- ских стенок цистерны можно сни- ной кислоты зить до минимума, если перевозить жидкость в концентрации, вызывающей особое пассивное состояние металла. Например, для серной кислоты (рис. 3.2) такая концентрация [32] находится в пределах 65—100%. Химическая и физическая стабильность означает постоянство химического и физического состава в течение определенного периода времени. Нефть и нефтепродукты в процессе хранения вступают в контакт с кислородом, металлом, светом, повышенной температурой и другими факторами, которые обусловливают процессы окисления, полимеризации .и конденсации. Наибольшие изменения свойств наблюдаются в результате окисления кислородом воздуха химически наиболее неустойчивых соединений, входящих в состав нефтепродуктов (например, непредельных углеводородов крекинг-бензина). Образующиеся при этом смолы и нерастворимые осадки резко ухудшают качество топлива. Процесс окисления—самоускоряющийся процесс, так как образовавшиеся кислые соединения становятся в свою очередь катализаторами и увеличивают скорость реакции. Катализаторами окислительного процесса являются также вода, механические примеси и сернистые соединения. Содержащийся в бензине тетраэтилсвинец способствует окислению, а, кроме того, под действием температуры, солнечного света и других агрессивных факторов разлагается, образуя белый осадок — двуокись свинца. Скорость окисления зависит от объема резервуара хранения или тары и с уменьшением объема увеличивается. Наиболее быстро теряют химическую и физическую стабильность бензины. Дизельное топливо более устойчиво сохраняет свои свойства. Химическая стабильность характеризуется йодным числом (наличием в топливе непредельных углеводородов) и индукционным периодом (временем, в течение которого испытуемое топливо, находящееся в условиях, регламентированных стандартами, практически не подвергается окислению). Индукционный период бензинов, например, должен составлять не менее 450—900 мин. 71 Таблица 3.7

Для увеличения срока годности топлива в него добавляют специальные антиокислительные присадки. На основе химической стабильности установлены предельные сроки хранения нефтепродуктов (0,5—6 лет) в зависимости от типа топлива, хранилища и климатической зоны (табл. 3.7). Период хранения может быть продлен, если к концу установленного срока нефтепродукты по всем показателям соответствуют стандарту и имеют запас качества по показателям, наиболее склонным к изменению при длительном хранении. Физическая стабильность означает постоянство фракционного состава и упругости паров, что достигается хранением и перемещением в герметических емкостях, исключающих потери легких фракций. Токсичность (ядовитость) нефтепродуктов выражается во вредном воздействии на организм человека, в загрязнении окружающей среды. В организм человека токсичные вещества попадают через дыхательные пути, пищевой тракт, кожные покровы. Частое попадание бензина на кожу сушит ее, приводит к шелушению и экземе, всасываясь через кожу, может привести к общему отравлению. Продолжительное вдыхание паров бензина при повышенной концентрации вредно влияет на нежную систему, вызывает головную боль и общее недомогание. Токсичность действия паров нефтепродуктов на человеческий организм приводит к необходимости ограничения их допустимого содержания в рабочей зоне: Нефтепродукт Допустимая кон- центрация, кмг/м3 Бензин 200 Бензол 50 Керосин 300 Сероводород 10 Толуол 100 Фенол 5 Существуют также предельно допустимые концентрации паров нефтепродуктов в атмосфере населенных пунктов, нормируется 72 предельная концентрация нефтепродуктов в водоемах для обеспечения нормальной жизнедеятельности живых организмов. Наиболее токсичными являются этилированные бензины, так как этиловая жидкость, в состав которой входит тетраэтилсвинец,— сильное ядовитое вещество. Проводятся работы по замене этиловой жидкости другим антидетонатором, обладающим меньшей токсичностью. 3.3. Руды и рудные концентраты Классификация рудных грузов, основные свойства, способы обогащения. Рудные грузы предъявляются к перевозке в виде сырой руды (сортированной, рядовой и мелочи), рудных концентратов, агломерата (горячего я охлажденного) и металлических окатышей. В настоящее время основную долю перевозимых грузов составляет сырая руда. Однако доля других видов рудного сырья в перевозках имеет тенденцию к увеличению и будет в дальнейшем постоянно расти по мере развития промышленной базы по переработке горной породы и вовлечения в сферу использования все более бедных руд. Деление на бедные и богатые руды производится по концентрации основного компонента. Для всех видов руды при данном уровне развития техники устанавливаются нижние пределы содержания полезных минералов, которые определяют технологическую возможность и экономическую целесообразность добычи и переработки рудного сырья. Например, содержание меди должно быть не менее 0,5—1,5%, цинка—1,0%* олова — 0,1%. По составу полезных элементов руды подразделяют на металлические, полиметаллические, содержащие несколько металлов, и неметаллические. Основные физико-химические свойства рудных грузов, влияющие на условия транспортирования и хранения: объемная масса, влажность, гранулометрический состав, пористость, нбразивность, корродирующие и другие специфические особенности [19]. Объемная масса рудных грузов колеблется в широких пределах и зависит от содержания основного минерала, вредных и полезных примесей, пустой породы, влажности, пористости и других факторов. В свою очередь объемная масса влияет на степень использования грузоподъемности подвижного состава и погрузочно-разгру-зочного оборудования. Влажность является одним из качественных показателей рудного сырья, определяет технологию использования, степень смер-заемости в зимних условиях и липкость в теплое время года. Пределы безопасной влажности и способы профилактики против смерзания устанавливаются для каждого вида руды отдельно. Пористость — важнейший качественный показатель рудного сырья — улучшает условия доменного процесса, обеспечивая сво- 73 бодный проход газов между и внутри кусков шихты. Однако пористая руда более гигроскопична, легче выветривается и измельчается, больше подвержена смерзаемости. В зависимости от пористости, составляющей 10—45%, руды делятся на плотные, малопористые и рыхлые. Различают пористость в естественном (пористость массива рудного тела), в наиболее рыхлом (после добычи из шахты или карьера) и в наиболее уплотненном состояниях. При этом коэффициент разрыхления горной породы составляет для плотных и малопористых пород 1,6—1,8; для рыхлых— 1,2—1,3. В целях более полного использования вместимости (грузоподъемности) подвижного состава, уменьшения выдувания встречными потоками воздуха в процессе перевозки, а также в других производственных целях разрыхленное при добыче рудное сырье уплотняют. Возможное при этом уменьшение объема характеризуется коэффициентом уплотнения (отношением массы груза в единице объема после и до динамического уплотнения). Коэффициент уплотнения зависит от гранулометрического состава, коэффициента внутреннего трения и приложенных усилий. Гранулометрический состав определяет выбор способов обогащения рудного сырья, подготовки его к использованию, а также влияет на условия транспортирования и перегрузок. Размеры отдельных кусков руды могут меняться в широких пределах — от пылевидных (менее 0,05 мм) до особо крупных (более 320 мм). Однако в процессе добычи и обогащения есть возможность получения оптимального гранулометрического состава. Управляющими факторами при этом являются технологические условия обогащения рудного сырья и восстановления металлов, а также оптимальное использование вместимости (грузоподъемности) подвижного состава, снижение ударных перегрузок при погрузке, а также рациональное использование погрузочно-разгрузочных машин. Гранулометрический состав, смерзаемость и липкость могут явиться причиной возникновения сводов над выпускными отверстиями бункеров, воронок и люков подвижного состава. Явление сводообразования препятствует свободному истечению груза и требует принятия специальных мер для нормализации перегрузочных процессов. Поэтому размеры выпускных отверстий бункеров должны соответствовать размерам типичных кусков горной породы, а максимально допустимые размеры отдельных кусков — принятому оборудованию. Допустимый максимальный размер кусков руды d, обусловленный емкостью ковша Vэкскаватора или погрузчика, составляет rf<0,75^V. В зависимости от объема кузова VK подвижного состава и в целях снижения ударных нагрузок максимальный размер куска d<0,5 j/VK. При перемещении руды конвейерами dограничивается шириной несущей ленты S, м: d^0,5 В — 0,1. Бункерная 74 погрузка допускает использование кусков руды с максимальными размерами:  где Ь — наименьшая сторона выпускного отверстия бункера. Абразивность — способность к истиранию стенок бункеров, затворов, питателей и других поверхностей, контактирующих с грузом, — одно из отрицательных свойств некоторых рудных грузов. Пылевидные частицы рудных грузов, обладающих абразивными свойствами, оказывают вредное влияние на организм человека, находящегося в зоне пыления, и особенно на дыхательные пути. Добытая из недр земли руда в большинстве случаев имеет низкое содержание полезных минералов и использовать ее непосредственно для металлургической переработки экономически нецелесообразно, а полиметаллические или комплексные руды вообще невозможно без предварительной подготовки, разделения и обогащения. Процессы обогащения основаны на физических свойствах минералов, образующих руды, и на гидрофобных свойствах поверхности минералов. Обогащение рудных грузов заключается в дроблении, грохочении, промывке водой, флотации, магнитной сепарации, агломерации и окомковании. Цель обогащения — повышение содержания основного компонента, удаление вредных примесей и пустой породы, улучшение гранулометрического состава [14]. В процессах дробления, грохочения и сортировки сырая руда измельчается до заданных размеров и разделяется на рядовую (несортированную) и кусковую (сортированную) руду, а также рудную мелочь. К сортированным относятся руды, у которых отношение размеров (например, диаметров) наибольшего и наименьшего кусков не превышает 2,5. У несортированных руд аналогичное отношение составляет более 2,5. Рудная мелочь (аглоруда) содержит 92% фракций с размерами частиц менее 10 мм и только 8% частиц с размерами 10—20 мм. Промывка водой представляет собой простейший способ обогащения, который основан на вымывании пустой породы, глинистых и других примесей потоком воды. В результате получается так называемая мытая руда, отличающаяся повышенной влажностью. Наиболее распространенным способом обогащения бедных и полиметаллических руд является флотация. Флотация основана на способности минералов прилипать к воздушным пузырькам, проходящим через специально подготовленную пульпу (смесь воды с измельченной рудой), и переходить вместе с ними в пенный слой, а других оставаться в воде. Таким образом разделяют минералы и после заключительных операций по обезвоживанию и сушке получают конечные продукты — рудные концентраты (из пенного слоя) и флотационные хвосты. Эффективность и качество флота- 75 ционного процесса и конечных продуктов зависят от гранулометрического состава исходного сырья (размеры частиц должны быть 0,5—0,02 мм) и режимов флотации (плотности и температуры пульпы, состава воды, продолжительности процесса и др.). Используя различные реагенты, добавляемые в процессе флотации, можно влиять на гидрофобные свойства минералов, что позволяет разделять полиметаллические руды и получать медный, свинцовый и цинковый концентраты. Рудное сырье черных металлов. Основными видами сырья для производства черных металлов являются железосодержащие руды, продукты переработки серного колчедана, железорудные концентраты, агломерат и окатыши [12]. Железосодержащие руды в зависимости от образующего руду минерала делятся на гематитовые, магнезитовые, гетитовые и сиде-ритовые. Гематитовые руды (красный железняк) имеют наибольшее процентное содержание железа (50—70%, а в отдельных случаях 75— 90%); отличаются сравнительной химической чистотой, малым содержанием вредных примесей. Магнетитовые руды (50—65% железа) характеризуются трудной восстановимостью, магнитными свойствами, широкими пределами влажности, плотности и вредных примесей (у отдельных видов руд содержание серы до 5%). Бурые железняки (гетины) содержат 25—55% железа и в большинстве случаев представляют собой очень пористые аморфные соединения, пористость которых 16—44%. Это дает возможность непосредственного их использования в доменном процессе. Особо ценными в металлургической промышленности являются бурые железняки Керченского месторождения .из-за наличия в них повышенного содержания марганца (2—3%), ванадия (0,07%). Иногда бурым железнякам могут сопутствовать минералы серного колчедана, цинковой обманки, свинцового блеска, что является причиной появления в руде вредных примесей серы и фосфора. У сидеритов (шпатовых железняков) наиболее низкое содержание железа (30— 40%), плотная структура, относительно небольшая влажность. Шпатовым железнякам часто сопутствуют сернистые соединения железа и цинка [5]. Все руды черных металлов — смерзающиеся грузы, перевозятся навалом в открытом подвижном составе; хранятся на открытых площадках, предварительно спланированных и забетонированных. Высота штабеля может достигать 6—8 м. При хранении не рекомендуется смещение сортов и засорение пылеобразующими материалами и посторонними предметами. Руды серного колчедана представляют собой сернистые соединения железа желтоватого или зеленовато-серого цвета с металлическим блеском. Различают следующие основные сернистые соединения железа: серный колчедан (пирит), магнитный колчедан (пирротин) и медный колчедан (халькопирит). В природе серный колче- 76 дан в чистом виде встречается редко, обычно он вырабатывается промышленностью при обогащении медных и полиметаллических руд. Полезной составной частью серного колчедана является двух-сернистое железо, которое в чистом виде содержит 53,5% серы и 46,5% железа. Большое содержание серы делает серный колчедан пригодным для непосредственной выплавки чугуна. Это сырье применяется главным образом в химической промышленности для производства серной кислоты, а остающиеся после обжига продукты переработки — огарки в виде окиси железа—используются для выплавки чугуна. В зависимости от предварительной обработки и обогащения к перевозкам по железным дорогам предъявляют рядовой, сортированный, гранулированный и флотационный серный колчедан. Гранулированный серный колчедан получается измельчением рядового, он содержит 35—50% серы, обладает значительной твердостью и абраэивностью, оказывает сильное истирающее действие на металлы. Влажность гранулированного колчедана сохраняется почти без изменений при длительном хранении и транспортировании и составляет 2—4%. Влажность окружающей среды не оказывает существенного влияния на влагоемкость серного колчедана. Под воздействием атмосферных осадков увлажняется только поверхностный слой, который затем превращается в защитный; образуется белая пленка сульфидов. Флотационный серный колчедан вырабатывается при обогащении медных полиметаллических руд. По химическому составу флотационный колчедан аналогичен рядовому и отличается только размерами фракций. У основной массы частиц (15—80%) размеры менее 0,1 мм. Влажность флотационного серного колчедана не более 4,5%· При влажности менее 0,5% (сухой колчедан) частицы груза имеют повышенную подвижность, что приводит к пылению. Увеличение влажности до 2—3% уменьшает подвижность частиц, приводит к слеживаемости при длительном хранении. Хранятся серные колчеданы на чистых бетонированных площадках строго по классам и маркам. Штабеля с колчеданом разных марок и классов должны быть разделены барьерами, не допускающими смешения. Гранулированный серный колчедан обладает способностью измельчаться и распыляться при производстве погру-зочно-разгрузочных работ, поэтому число перегрузочных операций должно быть минимальным. При хранении серные колчеданы представляют собой пожарную опасность из-за большого содержания серы. Температура внутри штабеля не должна превышать 60 °С, Перевозят серные колчеданы навалом в универсальных полувагонах с заделкой щелей кузова или в специальных полувагонах, обеспечивающих сохранность груза от протекания в щели. При перевозках в холодное время года необходимо проводить профилактику против смерзаемости [27]. | ||||||||||||