Грузоведение. Сохранность и крепление грузов. Грузоведение сохранность и крепление грузов

Скачать 3.03 Mb. Скачать 3.03 Mb.

|

|

Предотвращение потерь от течи. Предотвратить потери сыпучего груза от течи в зазоры кузова вагона можно за счет: применения разового уплотнения зазоров кузова вагона специальными пастами на основе связующих материалов и наполнителей; модернизации кузова эксплуатируемых вагонов заменой деревянной обшивки на металлическую и заваркой разгрузочных люков; строительства большегрузных полувагонов со сплошным цельнометаллическим кузовом; строительства специализированных вагонов типа хоппер; 146 использования специальных контейнеров для перевозки сыпучей продукции. Основную массу сыпучих грузов перевозят насыпью в универсальных четырехосных полувагонах, интенсивность использования которых в 3 раза превышает интенсивность использования других типов вагонов, а время оборота в 1,5 раза меньше среднего. В связи с этим значительно быстрее изнашивается кузов вагона и возникают большие потери сыпучих грузов мелких фракций из-за просыпания в щели по периметру разгрузочных люков. Наиболее целесообразным средством для предотвращения потерь сыпучих грузов от (Просыпания в щели вагона является применение уплотнительных материалов на основе связующих материалов. В качестве продуктов для их получения используют латек-сы, битуминозные материалы, отходы целлюлозно-бумажной промышленности. Для одного и того же района, погрузочного пункта целесообразно использовать одни и те же продукты как для получения защитных пленок, так и для уплотнительных материалов. С целью снижения расходов по уплотнению кузова вагона и сокращению инородных примесей для .перевозимого груза в качестве наполнителя рекомендуется использовать непосредственно перевозимый груз — руду, концентраты, уголь и т. д. Рецептура состава уплотнителей зависит в основном от рода перевозимого груза (фракционного состава, физико-механических свойств и др.) и вида применяемого способа уплотнения щелей (по периметру люка или по всей площади пола). Способ уплотнения Зазоров ,по периметру люков полувагона применяют при незначительных объемах погрузки. При этом сокращается расход уплотнительных материалов, но увеличиваются затраты труда и времени -на подготовку вагона. Технологический процесс уплотнения щелей пола полувагона по всей площади поясняет схема |(рис. 4.7), включающая: приемный бункер / для накопления груза, элеватор 2, резервную емкость 3 для связующего материала, насосы 4 для перекачки связующего материала в дозатор 5, бункер-дозатор сыпучего груза 6 и распылитель связующего 7. Порожние вагоны, подлежащие обработке перед погрузкой сыпучего груза, маневровым локомотивом или лебедкой .подаются под бункер-дозатор 6. Сыпучий груз с помощью питателя 8 подается равномерно то всей ширине пола вагона. При выходе из дозатора груз пропитывается связующим материалом, поступающим через форсунки 9. Установка обеспечивает и нанесение защитной пленки на поверхность сыпучего груза после его погрузки. Для заделки щелей в крытых вагонах можно использовать также шнековые питатели и дозаторы-вибробункеры [22]. В целях предотвращения потерь при перевозке минеральных удобрений насыпью и в таре в крытых вагонах необходимо: специально подбирать <вагоны с зазорами в полу, не превышающими 147 2—3 мм; на станциях массовой погрузки минеральных удобрений создавать специальные пункты подготовки вагонов под погрузку, обеспечивая их техническими средствами ремонта и необходимым количеством запасных частей; грузоотправителю перед погрузкой уплотнять зазоры кузова связующими материалами на основе отходов химического производства. Повышать сохранность минеральных удобрений, перевозимых в крытом вагоне в затаренном виде, можно за счет пакетирования груза с применением поддонов. При затаривании удобрений необходимо соблюдать установленные температурные и технологические режимы. Для транспортировки минеральных и других строительных материалов все чаще применяют специальные контейнеры. Это позволяет значительно уменьшить потери груза, улучшить условия труда, комплексно механизировать погрузочно-разгрузочные операции, снизить простои транспортных средств и улучшить их использование по грузоподъемности и вместимости. Одним из .перспективных направлений в контейнеризации перевозок сыпучих грузов является применение мягких контейнеров, имеющих небольшую массу (менее 3% массы транспортируемого материала) и незначительный объем в порожнем состоянии (7—10% объема в заполненном состоянии). Центральной научно-исследовательской лабораторией химической тары (ЦНИЛХТ) были разработаны с учетом отечественного и зарубежного опыта мягкие (эластичные) контейнеры и рекомендованы в качестве многооборотной тары. Контейнеры предназначены для перевозки всеми видами транспорта и кратковременного хранения сыпучих неслеживающихся химических продуктов, в том  148 числе минеральных удобрений. Мягкие контейнеры представляют собой закрытые емкости прямоугольного сечения с двумя люками (загрузочным и разгрузочным) и несущими грузовыми проушинами или кольцами. Изготовляют контейнеры из невулканизирован-ных резино-кордных или резинотканевых материалов. Размеры, контейнера выбраны с учетом наибольшего использования грузоподъемности вагона. Вместимость мягких контейнеров 0,1—3,0 мэ, грузоподъемность до 4 т. Наиболее рациональной является бестарная перевозка сыпучих грузов в специализированном подвижном составе. В ближайшей перспективе предполагается широкое применение цистерн-цементовозов для перевозки пылевидных удобрений и специализированных вагонов-минераловозов хоппер — для гранулированных, использование таких транспортных средств дает возможность внедрить эффективную схему доставки пылевидных минеральных удобрений и известковых материалов от завода до поля, значительно сокращая потери и транспортные издержки. Торф является легковесным сыпучим грузом, который в процессе перевозки подвергается интенсивному выдуванию. В основном его перевозят в полувагонах, принадлежащих крупным тепловым электростанциям или предприятиям торфяной промышленности, а также являющихся собственностью МПС. С целью лучшего использования грузоподъемности вагонов и сокращения потерь от выдувания перевозить торф необходимо только в полувагонах с на-рощенными бортами высотой 900—1100 мм. После погрузки поверхность разравнивают и уплотняют. Для уплотнения торфа могут быть использованы катки-вибраторы, катки с регулируемым давлением или накладные плиты-вибраторы конструкции Ленэнерго. На уплотненную поверхность груза наносят глинисто-битумную пасту или защитную пленку на основе отходов химического производства. Тип защитной пленки выбирают в зависимости от близости сырьевых баз исходных продуктов для ее получения. Перед погрузкой торфа зазоры кузова полувагона уплотняют пастами на основе связующих материалов по технологии, разработанной для сохранной перевозки сьшучих грузов. Аналогичные условия должны выполняться при подготовке вагонов под погрузку и перевозку технологической щепы и других легковесных грузов, перевозимых на открытом подвижном составе. 4*6. Обеспечение сохранности наливных грузов Значительную часть грузов, предъявляемых к перевозке железнодорожным транспортом, составляют наливные грузы. Ежегодный объем перевозок нефти и нефтепродуктов составляет более 430 млн. т, кислот — 30 млн. т, прочей продукции химического производства — более 20 млн. т, газа — 15 млн. т. 149 Таблица 4.6 Потери наливных грузов при

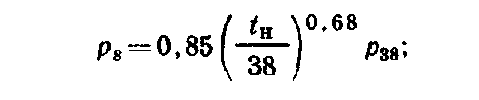

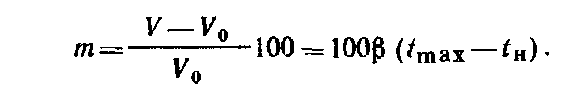

перевозке по железной дороге возникают в результате: интенсивного испарения при наливе, сливе и в процессе транспортировки; утечки в неплотности котла цистерны, наливных и сливных устройств; сброса в окружающую среду неутилизирован-ных остатков груза в пунктах очистки недоел итых цистер н. С с ед-ние потери нефти при перевозках составляют более 0,6 ф на вагон (табл. 4.6), что почти в 20 раз больше установленных норм естественной убыли. Наряду с количественными имеют место и качественные потери. В результате интенсивного вентилирования газовоздушного пространства через неплотности колпака цистерны происходит испарение и вынос в атмосферу легких, наиболее ценных фракций груза. Плотность нефти, определяемая в пунктах выгрузки, зачастую превышает плотность при погрузке на 20—44,8 кг/м3. Аналогичные потери происходят при перевозке других видов наливных грузов. Потери в /пунктах налива связаны с несовершенством наливных устройств и технологии налива. Налив железнодорожных цистерн на пунктах налива осуществляется как с помощью насосов (принудительно), так и самотеком за счет перепадов геодезических отметок резервуаров с нефтепродуктом и наливных эстакад. Налив осуществляется через колпак сверху -или снизу через универсальный сливной прибор цистерны. Для сокращения потерь светлых нефтепродуктов от испарения при наливе сверху наливные патрубки необходимо опускать До дна цистерны. В начальный момент заполнения цистерн нефтепродукты необходимо подавать со скоростью не более 1 м/с до момента затопления конца загрузочного патрубка. При наливе не допускается бурное перемешивание продукта, разбрызгивание, распыление и образование пены, которые приводят к интенсификации испарения. Большие потери происходят на заключительном этапе налива, особенно в случаях использования цистерн, у которых часть цилиндрической поверхности люка заходит в пространство котла. При перекрытии наливаемым продуктам нижней части люка пространство между верхней образующей котла и поверхностью -нефтепродукта превращается в воздушный мешок, в результате чего происходит быстрое заполнение колпака, прорыв воздушных мешков через низ кромки люка и выброс содержимого из цистерны. При наливе светлых нефтепродуктов потери от испарения, кг, 150 где Vo— объем налитого нефтепродукта при температуре налива, м3; р8— давление насыщенных паров нефтепродукта, Па:  tn— температура налива, °С; рае — паспортное давление насыщенных паров при fH—38°С; рп — плотность паров нефтепродуктов, кг/м3: М — молекулярная масса нефтепродуктов; R—универсальная газовая постоянная, равная 8314; Тт— абсолютная температура газового пространства, /С; тн — время налива, ч; D —диаметр котла цистерны, м; рг — давление в газовом пространстве, которое для транспортных емкостей приблизительно равно атмосферному, Па. Следует иметь в виду, что налив светлых нефтепродуктов и химических грузов открытой струей не допускается. Сокращение потерь при наливе возможно за счет ускорения операции налива, достигнутого автоматизацией открытия и закрытия крышек колпаков цистерн, подачи и уборки наливных стояков, регулирования и контроля скорости подачи нефтепродукта в цистерну. Потери наливных грузов в лути следования происходят в основном за счет испарения, выплескивания и течи через неплотности прилегания крышки колпака цистерны. Это обусловлено тем, что у значительного числа цистерн запорные устройства люка колпака не соответствуют техническим условиям, нарушается технология заключительных операций при наливе (закрытие крышек колйака цистерн без установки резиновых прокладок, неполное завинчивание запоров), допускаются случаи налива продукта без учета его* расширения при повышении температуры в пути следование С целью исключения потерь наливных грузов при перевозке подаваемые под налив цистерны должны быть тщательно осмотрены грузоотправителем в коммерческом отношении, особенно на исправность котла и его арматуры, люков, прокладок и проушин для пломбирования. Цистерны должны соответствовать роду перевозимого груза, иметь исправные уплотнительные кольца, откидные болты колпака со стандартными гайками. Во время налива необходимо следить за исправностью котла цистерны, а при обнаружении течи прекратить налив и перекачать содержимое из неисправной цистерны в емкость. Заполнение цистерн осуществляется согласно нормам загрузки ,й специальным условиям перевозки отдельных грузов. Категорически запрещается заполнение котла выше установленной нормы. Под погрузку наливных грузов подают цистерны разного типа* значительно отличающиеся по объему котла. Учитывая увеличение 15! объема содержимого пропорционально кубу линейной величины в результате нагрева при перевозках и разнотипность подаваемых цистерн, степень заполнения их при наливе целесообразно нормировать в процентах от общего объема котла. Изменение объема содержимого цистерны вследствие теплового расширения выражается где V— объем продукта при максимально возможной температуре, м3; в — коэффициент объемного расширения; ^н, ^тах — температура продукта соответственно в момент налива и максимальная в пути следования, °С. Процентное увеличение т первоначального объема Voпри наг греве на величину imax—tH  При наливе нужно знать процент недолива от общего объема цистерны, а не процент увеличения объема налитого продукта. Степень фактического заполнения цистерны при наливе з, %, от полного объема котла з=100—т-\-т2/Ю0. С целью исключения перелива груза при транспортировании и максимального использования емкости котла заполнение цистерн наливными грузами должно осуществляться исходя из плотности груза н изменения температуры при транспортировании. Предельно допустимая высота налива вязких и застывающих грузов (в течение всего года):

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||