Грузоведение. Сохранность и крепление грузов. Грузоведение сохранность и крепление грузов

Скачать 3.03 Mb. Скачать 3.03 Mb.

|

|

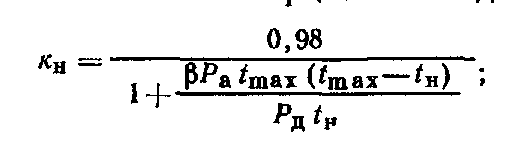

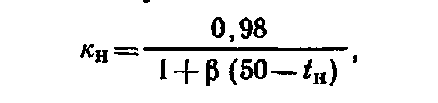

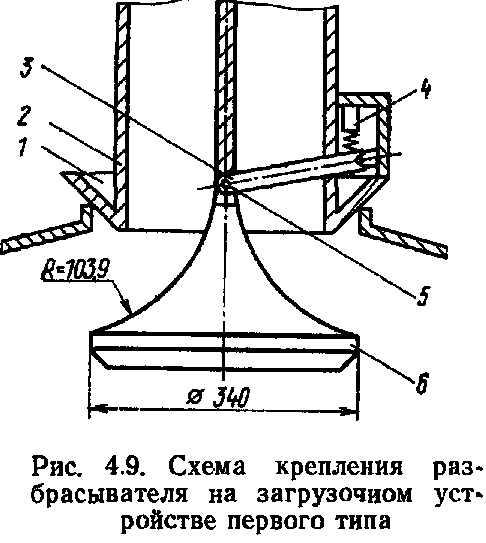

Опасные грузы. Значительный объем опасных грузов предъявляют к перевозке в крытых вагонах. Нарушение условий погрузки и перевозки опасных грузов порой приводит к тяжелым последствиям. Довольно часты случаи пожаров и других аварий, приводящие к потере груза, уничтожению транспортных средств, сооружений, загрязнению окружающей среды и, что самое главное, к потере человеческих жизней. Наибольший ущерб приносят возгорания легко воспламеняющихся жидкостей и легкогорючих твердых материалов, утечка опасных грузов, находящихся в сжатом и сжиженном состояниях. Причиной ряда возгораний является воздействие негорючих грузов, обладающих окисляющими свойствами, на упаковочные материалы, не пропитанные огнезащитными веществами. Аварийные ситуации происходят также из-за погрузки в один вагон несовместимых грузов (например, легко воспламеняющихся жидкостей и окисляющих веществ), отрицательного воздействия едких и коррозионных веществ как на тару, так и на транспортные средства. При перевозке опасных грузов предъявляются более жесткие требования к транспортной таре. Исходя из условий перевозки и воздействия внешней среды транспортная тара не должна деформироваться и должна обеспечивать полную сохранность перевозимого груза при: температуре наружного воздуха от —40° до +55 °С; влажности 35—100%; статической нагрузке (высоте штабелирования) не менее 3 м; динамической нагрузке 2 g\ вибрационной нагрузке 5 g. В зависимости от физико-химических свойств опасных веществ применяют герметичную, эффективную или надежную упаковку. Герметичной называется упаковка, у которой плотность укупорки такова, что не происходит обмена веществ между внутренним объемом тары и внешней средой. Эффективной считается упаковка, плотность укупорки которой непроницаема для жидкости и пыли, а надежной — такая, плотность укупорки которой не позволяет сухому веществу высыпаться из тары при обычных условиях погрузки (минимальное требование для любой упаковки). Возвратная тара, используемая для перевозки опасного вещества, должна отвечать тем же требованиям, что и новая. Перед повторным использованием тару проверяют, у нее не должно быть следов коррозии или каких-либо повреждений. Тара при соприкосновении с опасными грузами должна быть устойчивой к любым химическим или другим воздействиям содержимого. Не допуска- •6 Зак. 17S2 161 ется использовать для тары пластические материалы, способные размягчаться, становиться ломкими или проницаемыми при экстремальных температурах во время транспортировки или химического воздействия содержимого. Прокладочные и поглощающие материалы также должны быть инертными по отношению к опасному грузу. Опасные грузы, которые выделяют легковоспламеняющиеся ядовитые, едкие и коррозионные пары или газы, становятся взрывчатыми при высыхании или могут опасно взаимодействовать с воздухом и влагой, упаковывают в герметичную тару. Тара для жидкостей с низкой температурой кипения должна выдерживать (с учетом запаса прочности) давление паров, которое может создаваться в условиях транспортирования. Не допускается использовать тару для перевозки жидкости, если давление паров жидкости при температуре 55 °С превышает величину, равную 2/з указанного на таре пробного давления плюс 100 кПа. Для предотвращения деформации тары и утечки содержимого в результате расширения жидкости, вызванного изменением температуры во время перевозки, при наливе должно быть оставлено свободное пространство (недолив) из расчета, чтобы жидкость не заполняла весь объем тары при температуре 55 °С. Объем жидкости при наливе где VT— вместимость тары, м*; Кн — коэффициент наполнения тары. Для жидкостей  с высоким парциальным давлением паров с высоким парциальным давлением паровдля жидкостей с низким  парциальным давлением парциальным давлениемгде в — коэффициент объемного расширения жидкости; Ра — барометрическое давление при наливе, Па; tm&x— максимальная расчетная жидкость в таре при перевозке (*тах== =55 °С); *н — температура жидкости при наливе, °С; Рд — допустимое рабочее давление, на которое рассчитана тара, Па. Потребительская тара должна быть надежно упакована и защищена от поломки, разрыва или утечки содержимого внутри транспортной тары при нормальных условиях транспортировки. Хрупкую и легкопробиваемую тару, изготовленную из стекла, фарфора, полимерных материалов, эбонита, гуттаперчи, упаковывают с применением прокладочных материалов. Если тара заполнена жидкостью, амортизационный материал должен быть адсорбиру- 162 ющим и в таком количестве, чтобы предотвратить утечку содержимого из транспортной тары. В транспортную тару упаковывают опасные грузы только одного наименования. Совместная упаковка в одном грузовом месте опасных грузов разных наименований, а также опасных с неопасными допускается только в случае разрешения совместной перевозки tf соблюдения условий отдельной упаковки каждого вещества. Высокую потенциальную опасность при перевозке в крытых вагонах представляют сжатые, сжиженные и растворенные под давлением газы (класс 2). Их перевозят в баллонах или других сосудах, отвечающих требованиям стандартов и Правил устройств и безопасной эксплуатации сосудов, работающих под давлением. С целью обеспечения безопасных условий транспортирования перевозка баллонов с грузами класса 2 допускается только при полной исправности баллонов и вентилей, соответствующей окраске баллонов; наличии на них четких, установленных для каждого глаза цветных полос и подписей; предохранительного колпака, запломбированного пломбой; двух защитных резиновых колец толщиной не менее 25 мм; знаков опасности. Большую группу газов, относящихся к ядовитым (аргон с примесью ядовитых газов, метил бромистый, гексафторпропилен, бор фтористый и хлористый, аммиак сжиженный, хлор и др.), а также легковоспламеняющиеся ядовитые газы (водород с примесью ядовитых газов, блаугаз, диметиламин безводный, дифторэтилен, метил хлористый, сероводород, этил хлористый, окись этилена и др.) предъявляют к перевозке только повагонными отправками. Погрузка этих газов должна исключать возможность соприкосновения баллонов друг с другом и с металлическими частями вагона. Баллоны с газами грузят в горизонтальном положении с расположением их поперек вагона и предохранительными колпаками в одну сторону. Если баллоны не имеют защитных колец, между каждым рядом должны быть прокладки из досок с вырезами гнезд для баллонов. В вертикальном положении допускается погрузка баллонов с газами лишь при наличии на всех баллонах защитных колец и при условии плотной погрузки, обеспечивающей невозможность их перемещения или падения. Баллоны с кислородом сжатым, воздухом сжатым, аргонно-кислородной смесью, закисью азота и хлора не допускается грузить в вагоны со следами минеральных и растительных масел. Если к перевозке предъявляются опасные грузы в стеклянных сосудах или трубках, их упаковывают в плотные деревянные ящики с крышками. Предъявляемые к перевозке мелкими отправками опасные грузы в мешках дополнительно упаковывают в фанерные или металлические барабаны. При перевозке мелкими отправками партию груза не принимают, если хотя бы у одного места обнаружено несоответствие упаковки или маркировки, нарушение упа- 6* 163 ковки, несоответствие массы, указанной отправителем. В этом случае составляют акт общей формы, и отправитель немедленно зывозит непринятый груз со станции. 4.8. Обеспечение сохранности зерновых грузов Предъявляя зерновые грузы к перевозке, отправители обязаны обеспечить их качественную подготовку, соблюдение условий погрузки в железнодорожные вагоны согласно установленной схемы, правильное оформление документов со всеми необходимыми приложениями, связанными с особенностями этих перевозок. Железные дороги осуществляют: качественную подготовку вагонов и дверных заграждений под перевозки с соблюдением технических, коммерческих и санитарно-гигиенических требований; прием к перевозке грузов в случае соответствия их качественной характеристики установленным государственным стандартам; своевременную доставку грузов в пункты назначения и выдачу их получателям. Получатели обеспечивают своевременный прием и выгрузку прибывших в их адрес зерновых грузов. При перевозке железнодорожным транспортом имеют место как качественные, так и количественные потери зерновых грузов. Качественные потери происходят в результате биологических процессов, которые в условиях повышенной влажности, засоренности, отсутствия вентиляции могут вызвать перегревание и даже самовозгорание зерна, заражение его вредителями. Для предотвращения качественных потерь влажность зерна, предъявляемого к перевозке, должна быть не выше 16%, а проса — 15%. Качественные потери могут произойти и при погрузке в недостаточно очищенный, промытый, продезинфицированный вагон, не пригодный для перевозки данного груза, а также из-за длительного нахождения груза в пути следования вследствие нарушения сроков доставки. Количественные потери зерновых грузов могут происходить в пунктах погрузки, при транспортировании и при выгрузке. Перевозка зерновых грузов осуществляется в крытых вагонах с объемами кузовов 90 и 106 м3, в которых для ограждения дверных проемов используют съемные хлебные щиты, в вагонах с увеличенным объемом кузова (120 м3) и самоуплотняющимися дверями, в специализированных саморазгружающихся вагонах бункерного типа (модель 11-739). Погрузочные устройства должны обеспечивать сохранность груза при погрузке и загрузку вагона до полного использования грузоподъемности (вместимости). Загрузочные устройства подразделяются на три типа. К первому типу следует отнести системы с использованием рукавов, имеющих три степени свободы (подвижности). Отличитель- 164  ной особенностью этих устройств является возможность перемещения загрузочного рукава без применения ручного труда. Технические возможности данного устройства позволяют производить отгрузку зерновых грузов через верхние загрузочные люки в любой тип подвижного состава (как в вагоны типа хоппер, так и в крытые универсальные вагоны). Ко второму типу относятся загрузочные устройства с металлическим подъемным телескопическим рукавом. Эти устройства отличаются снижением подвижности загрузочного рукава по сравнению с универсальными загрузочными устройствами первого типа и более низкой степенью механизации. Как правило, механизирован только подъем загрузочного рукава и реже обеспечивается его механизированное отклонение в сторону от вертикали. К третьему типу относятся самые примитивные загрузочные устройства, требующие большой затраты ручного труда при погрузке, оснащенные мягкими тканевыми рукавами. Перечисленные способы загрузки не позволяют загружать межлюковые пространства и углы между крышей и стенками вагона, а для повышения использования грузоподъемности вагонов необходимо выполнять различные трудоемкие ручные операции (манипуляции с загрузочным рукавом, разравнивание груза подручным инструментом и т. п.), которые малоэффективны и в то же время увеличивают потери при погрузке. Для уплотненной механизированной загрузки вагонов с использованием перечисленных загрузочных устройств в НИИЖТе разработаны разбрасывающие устройства, работа которых основана на использовании кинетической энергии сыпучего груза, подаваемого в вагон через загрузочный рукав. Для погрузочных пунктов, оснащенных полностью механизированным загрузочным рукавом, целесообразно применять разбрасывающее устройство (рис. 4.9), в котором вместо штатного рассекателя в виде прямого кругового конуса устанавливается осесим-метричный затвор-рассекатель. В этом случае к центрирующей шайбе 1 загрузочного рукава 2 подвешен рычаг 4, а к другому концу с помощью пальца 5 крепится затвор-рассекатель 6. На верхней части затвора-рассекателя 6, помимо рычага, закреплен конец троса. При правильной установке центрирующей шайбы / на загрузочном люке вагона затвор-рассекатель 6 входит в отверстие люка 165 и замыкает выключатель 4, который разблокирует шиберный затвор,, регулирующий подачу груза из бункера. Одновременно трос сматывается с барабана, затвор-рассекатель 6 опускается в вагон и устанавливается в рабочее положение. В процессе погрузки зерно попадает на затвор-рассекатель и отбрасывается к стенкам вагона. После окончания погрузки трос наматывается на барабан и поднимает затвор-рассекатель 6> что вызывает сначала перекрытие отверстия загрузочного рукава 2, а затем его извлечение из люка. В это же время срабатывает концевой выключатель 4 и перекрывает затвор бункера накопителя. Такая конструкция разбрасывающего устройства не требует никаких изменений загрузочного рукава и не снижает производительности погрузочного пункта. Установку затвора-рассекателя на -металлическом подвижном рукаве ■- (второй тип загрузочного устройства) также можно производить по схеме рис. 4.9. Не возникает затруднений и при установке затворов-рассекателей на загрузочных устройствах, оснащенных мягкими тканевыми рукавами. С целью исключения потерь зерновых грузов в пунктах погрузки и лучшего использования грузоподъемности вагонов целесообразней применять первый или второй тип загрузочных устройств с использованием затворов-рассекателей. При расчете и проектировании затворов-рассекателей необходимо учитывать следующее: если рассекатель представляет собой жесткую конструкцию, опускаемую в вагон через загрузочный люк, диаметр его горизонтальной проекции должен быть меньше минимального диаметра загрузочного люка эксплуатируемых вагонов; так как рассекатель служит одновременно прерывателем потока сыпучего груза, диаметр его горизонтальной проекции должен быть больше диаметра загрузочного рукава вблизи выпускного отверстия; рассекатель тем лучше работает, чем больше скорость сходящих с него частиц, т. е. чем меньше потери скорости при соударении падающих частиц с его поверхностью. Следовательно, в области соударения частиц с поверхностью рассекателя касательная к профилю должна образовывать с вертикалью минимальный угол; для снижения потерь скорости частиц от трения, а также уменьшения истирания сыпучего материала необходимо, чтобы радиус кривизны профиля рассекателя менялся плавно и был максимальным в верхней части профиля, где скорости частиц груза больше; на выходе из рассекателя скорости частиц груза должны быть направлены под нулевым или положительным углом к горизонту. В последнем случае углы между стенками и крышей вагона заполняются лучше. Применение на погрузочных пунктах запрузочных устройств первого и второго типов в сочетании с затворами-рассекателями позволяет исключить потери зерновых грузов в пунктах погрузки, повысить использование грузоподъемности вагона на 1,5—2,0 ф и 166 обеспечить правильное распределение груза в вагоне, что связана с сокращением потерь, особенно при использовании вагонов со съемными хлебными щитами. На станциях Остров, Клин и Автово Октябрьской дороги внедряется погрузка комбикормов, отрубей, импортного зерна в вагоны-хопперы с использованием отечественных накладных вибраторов общего назначения ИВ-92А, ИВ-98. Вибратор, оснащенный специальной плитой, закрепляется на разгрузочном бункере хоппера, включается, когда вагон загружен до половины, и работает до окончания погрузки вагона. В процессе погрузки рекомендуется частичное разравнивание грузов вручную, с применением лопат» наклоном загрузочных рукавов и направлением струи груза в сторону боковых и торцовых стенок вагона, а также с помощью специальных разбрасывателей барабанного типа с вертушкой. Это позволяет повышать загрузку вагонов-хопперов на 2—4 т. Потери зерновых грузов можно сократить установкой надежных заграждений в дверных проемах. Наиболее совершенна в этом отношении самоуплотняющаяся металлическая дверь, представляющая собой сварной каркас, обшитый изнутри фанерой толщиной 8 мм, а снаружи — гофрированным металлическим листом толщиной 1,4 мм. Проверку состояния самоуплотняющейся двери и подготовку вагонов к перевозке зерна осуществляют работники вагонного хозяйства. При перевозке хлебных грузов насыпью в вагонах, не оборудованных самоуплотняющимися дверями, применяют специальные дверные заграждения — съемные щиты, форма, размеры и конструкция которых должны соответствовать типовому чертежу, утвержденному МПС. В целях лучшего использования вагонов и сохранности зерновых грузов разработаны, испытаны и внедряются хлебные щиты увеличенной высоты (до 1950 мм), применение которых позволяет увеличить загрузку вагона на 4—5 т. Одним из основных направлений повышения качества перевозок зерновых грузов и обеспечения полной их сохранности является использование специализированных вагонов. Для перевозки зерна, комбикормов, отрубей отечественной промышленностью созданы специализированные вагоны-хопперы объемом 93 н 94 м3, которые позволяют ускорить загрузку и разгрузку вагонов, повысить статическую нагрузку вагонов и обеспечить сохранность перевозимых грузов. В перспективе в специализированных вагонах будут перевозить до 50% зерновых грузов. Одновременно с внедрением специализированных вагонов создаются комплексы погрузочно-разгрузочных устройств и осуществляется строительство оснащенных машинами автоматизированных складов, обеспечивающих полную сохранность зерновых грузов. 167 Наиболее прогрессивным способом организации перевозок зерновых грузов является организация кольцевых замкнутых маршрутов, сформированных из вагонов с самоуплотняющимися дверями или вагонов-зерновозов. При этом отпадает необходимость выполнения дорогостоящих работ по отбору и подготовке вагонов, ускоряется их оборот. Однако такие перевозки возможны между крупными, технически оснащенными пунктами, обеспечивающими своевременную погрузку-выгрузку вагонов. |