Грузоведение. Сохранность и крепление грузов. Грузоведение сохранность и крепление грузов

Скачать 3.03 Mb. Скачать 3.03 Mb.

|

|

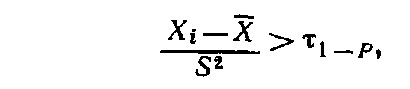

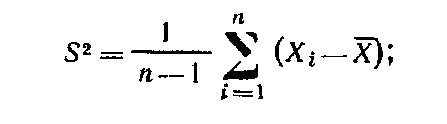

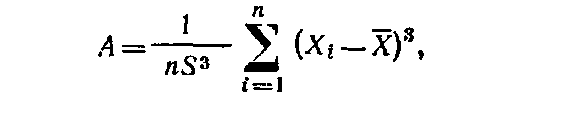

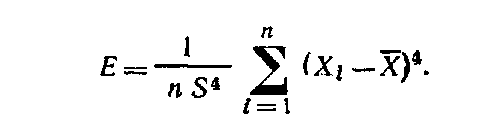

Обработка результатов наблюдений. Важное значение при разработке норм естественной убыли имеют наблюдения за изменением массы продукции в различных пространственно-временных точках ее обращения. Наиболее объективными и достоверными методами обработки результатов наблюдений являются методы математической статистики, на основе требований которых определяют нормы естественной убыли» Обработка результатов наблюдений должна соответствовать требованиям ГОСТ 8.207—76 и Правилам оценки аномальности результатов наблюдения (СТСЭВ 545—77). В соответствии с постановлением Госснаба СССР разработаны и утверждены Основные методические положения «по разработке норм естественной убыли при транспортировке и Инструкция по разработке нормативов естественной убыли продукции при перевозках. Согласно разработанной нормативной документации расчет норм проводится на ЭВМ. При расчете в зависимости от расстояния перевозки решаются две задачи: определение средней величины потерь продукции при перевозках на заданное расстояние на основе полученных данных опытных перевозок; определение оптимальной формы связи между средними потерями и расстояниями перевозки и построение линии регрессии, на основе которой определяется норма естественной убыли. Разработанная программа позволяет реализовать заданный алгоритм расчета норм естественной убыли и определить ее величину для конкретного расстояния, типа вагона, вида перевозимой продукции. В разработанных программах реализуются следующие основные математические преобразования. Упорядочение элементов выборки происходит в порядке возрастания: Х\^Хй^ . · · <ЯЯ- Анализ элементов выборки на однородность, выявление и отбрасывание отдельных значений как грубо ошибочных осуществ- ив ляются в соответствии с критерием, рекомендуемым Правилами оценки аномальности результатов наблюдения. Согласно данному критерию отдельное значение выборки объема считается грубо  ошибочным (на уровне значимости Р), если ошибочным (на уровне значимости Р), еслигде Х% — отдельный элемент выборки; X— среднее выборки (оценка математического ожидания):  S2— несмещенная оценка дисперсии выборки:  чй-С — квантиль распределения максимального относительного отклонения (зависит только от объема выборки). В программе принято фй_с=5, что соответствует уровню значимости 0,95 для выборки объема 50 элементов и более. После выявления грубых ошибок вычисляют окончательные оценки среднего, дисперсии, среднего квадратичного отклонения, асимметрии. Для вычисления асимметрии используют формулу   для эксцесса Полученные таким образом данные анализируют на наличие корреляционной связи между Х5каждой выборки и соответствующим расстоянием 'перевозки Sj(/=1, 2, ..., k).На основании анализа с учетом характера расположения точек на корреляционном поле выбирают и изучают различные формы корреляционной связи Xjи Sj, Нахождение теоретической линии регрессии заключается в выборке и обосновании вида кривой и расчете параметров, входящих в ее уравнение. Критерием выбора кривой регрессии служит минимальное значение средней квадратичной ошибки Dm. На ЭВМ строят графические зависимости между Xjи 5,·. Полученные расчетные величины являются расчетной нормой естественной убыли данного груза, перевозимого в данных условиях. Одной из наиболее важных задач при расчете норм естествен- 137 ной убыли является правильное определение необходимого числа наблюдений. При установлении нормы естественной убыли проводят экспериментальные исследования как в лабораторных, так и в производственных условиях, которые требуют определенных затрат времени и трудовых ресурсов, издержек эксплуатационных расходов, связанных с организацией опытных перевозок грузов. С целью обеспечения необходимой достоверности норм естественной убыли необходимо ^правильно установить число наблюдений (например, погруженных и перевезенных вагонов). Опыт показывает, что случайные ошибки эксперимента превышают погрешность весоизмерительных устройств и с целью их уменьшения проводят многочисленные наблюдения с последующей статистической обработкой. Уменьшение случайной ошибки целесообразно только до тех пор, лока общая погрешность измерений не будет полностью определяться систематической ошибкой. Для этого необходимо, чтобы доверительный интервал Д, определенный с заданной степенью надежности, был существенно меньше систематической ошибки. Доверительный интервал где б — математическая ошибка весов. Надежность ос, с которой устанавливается доверительный интервал (ГОСТ 8.207—76), принимается 0,95. Минимально необходимоечисло наблюдений где t— нормированное отклонение в распределении Стьюдента. Для определения необходимого числа наблюдений необходимо задаваться величиной относительной ошибки Значение бл: при надежности <х=0,95 представлены следующими данными:

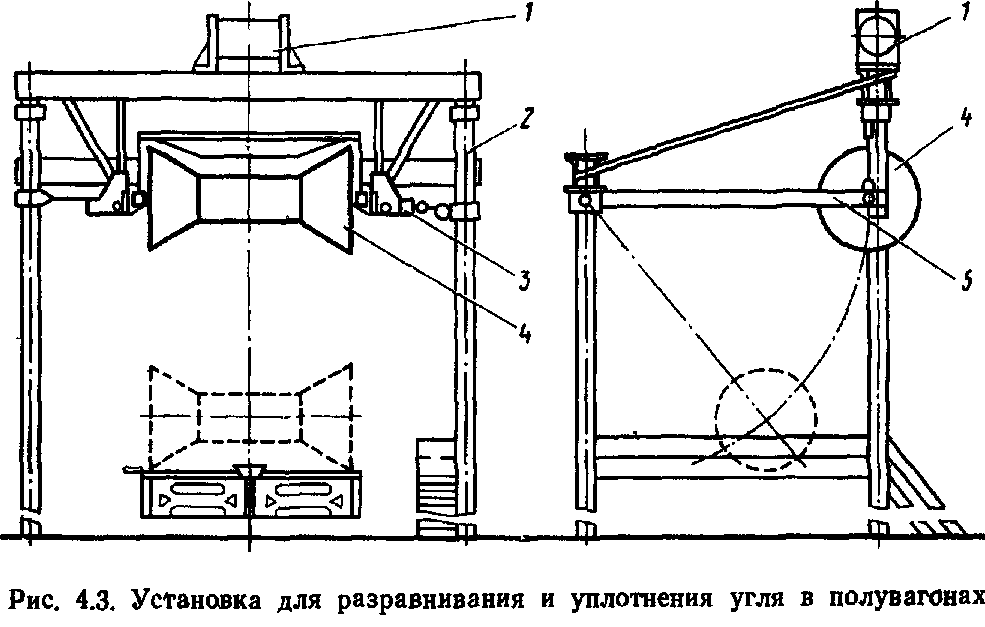

6- ... 0,95 0,49 0,41 0,3 0,2 0,16 0,1 з ... 5 13 18 32 65 100 250 Если нормы естественной убыли аналогичной продукции определялись в близких условиях, то задаются величиной дч, используя эти опытные данные. При отсутствии подходящих данных проводят одиночный эксперимент при небольшом числе наблюдений. Технико-экономическая оценка внедрения норм естественной убыли. Экономическую эффективность внедрения новых норм естественной убыли рассчитывают, учитывая все основные затраты, которые несут грузоотправитель, железная дорога и грузополуча- 138 тель. Экономический эффект от внедрения новых прогрессивных норм  где Нй — действующая норма естественной убыли для расстояния /, %; N\ —новая норма естественной убыли для расстояния /, %; с — стоимость 1 ф груза, руб,; Qt— количество груза, перевезенного на расстояние /, т; Ея— нормативный коэффициент эффективности капитальных вложений; К — размер капитальных вложений при внедрении новых прогрессивных норм естественной убыли, руб. Представление и утверждение норм естественной убыли. Нормы естественной убыли товаров народного потребления при железнодорожных перевозках разрабатываются Министерством путей сообщения совместно с министерствами-производителями товаров и утверждаются Госснабом СССР по согласованию с Министерством финансов СССР. Материалы по обоснованию проекта норм должны содержать [30]: проект норм естественной убыли с инструкцией по их применению; пояснительную записку по обоснованию проекта норм естественной убыли продукции или товара, оформленную на основании ГОСТ 7.32—81; ход и результаты экспериментальных данных; обоснование необходимости учета различных климатических зон, времен года, изменения влажности продукции, типов складов и видов тары при определении норм; протоколы метеорологических измерений с указанием типов и основных характеристик измерительных устройств, применяемых для определения нормы, их номера; ожидаемый экономический эффект от разработки или пересмотра норм; перечень организационно-технических мероприятий на ближайшие 3—5 лет, учитывающих внедрение достижений научно-технического прогресса, направленных на последующее снижение норм. 4.5. Обеспечение сохранности сыпучих грузов Разравнивание поверхности груза. Потери сыпучих грузов от выдувания можно сократить на 15—20%, если при погрузке раз^ равнивать их поверхность. Для этого необходимо под загрузочным бункером установить металлический разравниватель из листовой стали, имеющий в сечении контур трапеции или сегмента. При продвижении полувагона под бункером разравниватель, как скре- 139 бок, планирует поверхность сыпучего груза и придает «шапке» трапецеидальную или сегментную форму. / Простейший разравниватель изготовляют из листоврй стали толщиной 6—8 мм, шириной 3000 мм и высотой 400 мм. Форму выреза принимают в зависимости от принятой конфигурации «шапки» груза и ее высоты. Конструкция разравнивателя может быть изготовлена в мастерской шахты или обогатительной фабрики. Стоимость работ и материала не превышает 50—100 руб. Такие разрав-ниватели получили широкое распространение на предприятиях угольной промышленности. Специальные разбрасыватели используют на горно-обогатительных комбинатах при погрузке железорудного сырья в железнодорожные вагоны. Различные способы планировки поверхности грузов применяются при экскаваторной и грейферной погрузках. Для разравнивания формовочного песка и других сыпучих грузов, перевозимых на платформе, разработаны откидные равнители, рабочий орган которых изготовлен также из листовой стали толщиной 6—8 см. Уплотнение поверхности груза. Для формирования оптимальной высоты погрузки, разравнивания поверхности и уплотнения сыпучего груза, погруженного выше уровня бортов, „в НИИЖТе был разработан способ статического уплотнения, основанный на применении специальных катков-уплотнителей. Этот способ получил широкое распространение на углепогрузочных предприятиях. Рабочим органом установки (рис. 4.3) является каток-уплотнитель 49который изготовляют из листовой прокатной стали СтЗ толщиной 8 мм. Его форма обусловлена требованиями, предъявляемыми к конфигурации верхней части штабеля груза при перевозке по железной дороге с высокими скоростями движения поездов.  Каток состоит из цилиндрической части, конусных концов с углами откоса\20—25° к образующей цилиндра, неподвижной оси, на которой крепится барабан катка. Оптимальную массу катка и диаметр определяют из условий прохождения его по поверхности груза, при которых образуется ровная поверхность при уплотнении. Для достижения необходимой массы катка его пустотелый барабан заполняют веском или бетонируют. Большие основания конусов закрывают днищами. Каток крепят к раме установки, состоящей из четырех опор 2, соединенных поверху балка'ми по типу порталов, или непосредственно к бункерной эстакаде. Крепление осуществляется с помощью подвески 5, изготовленной из швеллера № \& или 16. В местах соединения подвески с осью катка устанавливают на подшипниках качения буксовые узлы 3. Противоположные концы подвески шарнирно закрепляют на кронштейнах рамы при помощи стальных пальцев. Подъем катка в нерабочее положение и опускание его на поверхность «шапки» осуществляются с помощью 3—5-тонной самотормозящей лебедки 1 с дистанционным управлением. Для разравнивания и уплотнения легковесных сыпучих грузов (р<850 кг/м3) используют установки вибростатического действия. Они отличаются от установок статического действия тем, что на раме подвески, состоящей из двух балок, кроме катка-уплотнителя, крепят плиту предварительного уплотнения и вибровозбудители. Раму подвески крепят через амортизаторы к поперечной балке опоры. При малых частотах напряжения в сжимаемом и несжимаемом сыпучем грузе практически совпадают, а с увеличением частоты вибрирования расхождения увеличиваются. Чем больше частота вибрирования, тем сильнее меняются напряжения по глубине и тем существеннее фактор сжимаемости груза. К основным параметрам устройств для вибростатического уплотнения сыпучего груза в полувагонах следует отнести диаметр катка и его массу, амплитуду и частоту вынуждающих сил. Выбор сочетания этих параметров для получения эффективного уплотнения зависит от физико-механических свойств уплотняемой среды. Наибольшее влияние на выбор параметров виброуплотнительных машин оказывают следующие характеристики среды: динамический £д и статический £Ст модули упругости, плотность груза р, коэффициент внутреннего трения /, коэффициент Пуассона м. Все эти характеристики непрерывно изменяются по мере уплотнения среды. На основании теоретических и экспериментальных исследований установлены технические параметры и эксплуатационные характеристики устройств для статического и вибростатического способов уплотнения (табл. 4.4), которые нашли широкое применение на углепогрузочных предприятиях. Рассмотрим технологический процесс разравнивания и уплотнения поверхности сыпучего груза, погруженного выше уровня бортов. При размещении установки на выходе груженых вагонов 141 Та б л и 1ьа 4.4

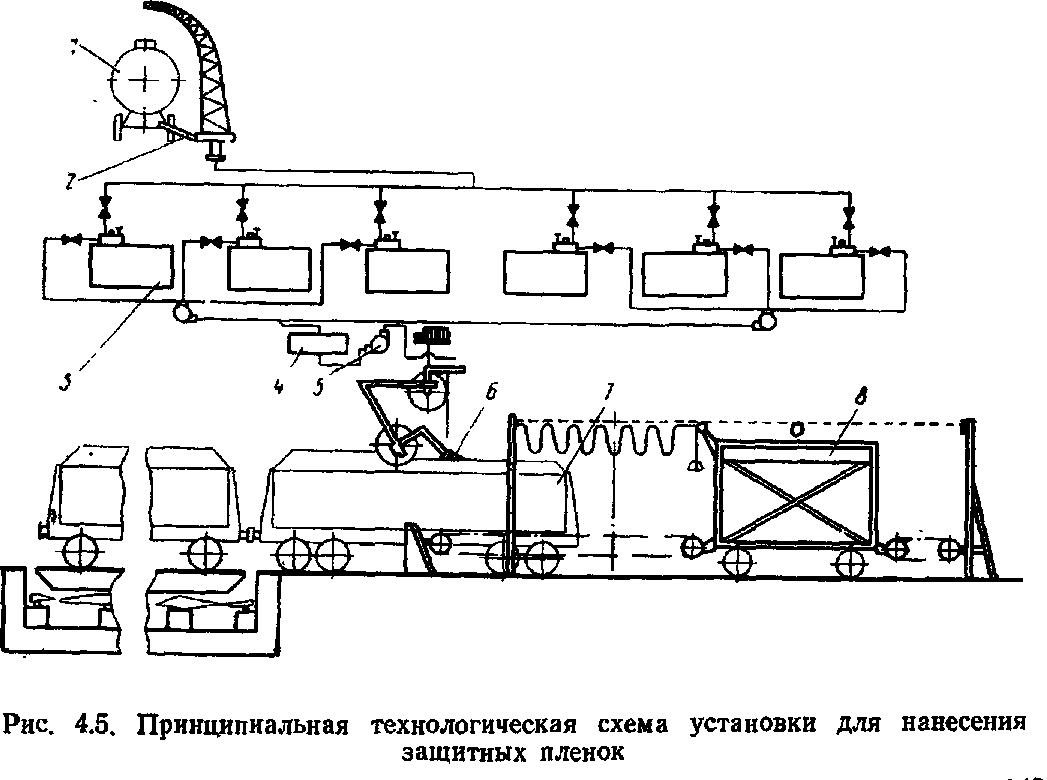

из-под погрузочных бункеров первый загруженный полувагон, находящийся в голове всей партии^ подают с помощью маневровой лебедки под каток-уплотнитель, который опускают на поверхность груза и прокатывают, уплотняя груз до оптимальной высоты. Скорость продвижения полувагонов под установкой регламентируется временем загрузки последующего полувагона. При подходе катка-уплотнителя к заднему торцовому борту каток приподнимают, после уплотнения груза по всей партии полувагонов каток-уплотнитель возвращают в нерабочее положение. Управление операциями подъема, опускания и регулирования высоты катка-уплотнителя осуществляется оператором с пульта дистанционного управления. После уплотнения «шапка» груза приобретает обтекаемую форму, ровную по длине и ширине полувагона. Понижение высоты «шапки» при уплотнений катком достигается не только уплотнением груза, но и равномерным его распределением по всей поверхности полувагона — заполнением пустот вдоль бортов и у торцовых дверей. Опыт эксплуатации установок уплотнения на углепогрузочных пунктах показал высокую .нх технико-экономическую эффективность. Так, при единовременных капитальных затратах на строительство установки 1,5—2 тыс. руб. экономический эффект сокращения потерь угля и улучшения использования грузоподъемности вагонов составляет 50—200 тыс. руб. на 1 млн ф перевезенного угля. 142 Применение защитных пленок. На основании теоретических и экспериментальных исследований разработан и внедряется принципиально новый способ защиты сыпучих грузов от выдувания при перевозке с повышенными скоростями движения поездов. Способ заключается в равномерном распылении через форсунку жидких вяжущих смесей и образовании на поверхности груза достаточно гфочной защитной пленки толщиной 2—5 мм, способной выдерживать ветровые и динамические нагрузки в процессе движения поезда. Данный способ в сочетание с предварительным разравниванием и уплотнением сыпучего груза, погруженного в вагон, полностью предотвращает потери его от выдувания при существующих и перспективных скоростях движения поездов. При разработке рецептур и выборе исходных продуктов для получения защитных пленок необходимо, чтобы процесс нанесения пленкообразующих смесей на поверхность груза был максимально механизирован с использованием стандартного оборудования, серийно выпускаемого отечественной промышленностью. В качестве исходных материалов для получения защитных пленок используют дешевые промышленные отходы и полупродукты химического производства. Наиболее перспективными в экономическом и технологическом отношениях являются отходы целлюлозно-бумажной и нефтеперерабатывающей промышленности, например концентрат барды жидкой (КБЖ), сульфат-лигнит и омыленный талловый пек — остаточные продукты переработки древесины на предприятиях целлюлозно-бумажной промышленности. Потребителям их можно поставлять в железнодорожных цистернах в виде 48—55%-ного водного раствора. Перед применением указанные продукты разбавляют водой до требуемой концентрации и наносят на поверхность погруженного в вагон груза с помощью -распылительных форсунок (рис. 4.4). Надежность защитного покрытия и время нахождения вагона под обработкой находятся в прямой зависимости от способа механизированного нанесения вязких жидкостей и стабильности процесса нанесения во времени. Наиболее эффективным и экономичным является безвоздушный способ распыления, который обеспечивает уменьшение удельного расхода вяжущих материалов на 15— 30%, образует покрытие высокого качества (равномерное по толщине и пористости), снижает затраты на оборудование распылительных устройств. Пропускная способность распылителей в зависимости от давления в системе и диаметра выходного отверстия при использовании в качестве связующего раствора КБЖ приведены в табл. 4.5. Зная пропускную способность распылителей и расход исходного продукта на покрытие груза в одном вагоне, можно установить скорость продвижения вагонов под установкой и ее перерабатывающую способность в вагонах. 143  Технологическая схема установки для нанесения защитных пленок должна предусматривать; прием железнодорожных цистерн с исходными продуктами; подогрев исходных продуктов в железнодорожных цистернах с целью ускорения их слива, особенно в зимний период; систему слива исходных .продуктов; наличие емкостей для хранения исходных продуктов, обеспечивающих запас продукта для бесперебойной работы установки; наличие расходных баков для разбавления продукта до требуемой концентрации перед нанесением на поверхность сыпучего груза; систему подачи продукта в расходные баки и распылительные форсунки; продувку трубопроводов от склада до расходного бака и от расходного бака до форсунок острым паром; систему разогрева исходных продуктов в емкостях для хранения и в расходных баках; систему контроля расхода раствора при нанесении на поверхность груза и концентрации наносимого раствора; возможность передвижения вагонов в процессе нанесения раствора на поверхность груза; параллельность выполнения операций погрузки и нанесения защитных пленок. 144 Таблица 4,5

Технология приготовления и нанесения пленкообразующих смесей на поверхность груза, погруженного в полувагон, предусматривает поточность в выполнении работ (рис. 4.5). Исходные продукты, прибывающие с завода-поставщика, из цистерны 1 сливают по лотку 2 и трубопроводу в резервные емкости 3, По мере необходимости вяжущие материалы закачивают в находящийся на портале расходный бак 4, разбавляют водой до требуемой концентрации и насосом 5 под давлением 0,25—0,50 МПа подают к распылительным форсункам 6, расположенным на высоте 400—600 мм над поверхностью груза. При равномерном продвижении вагона 7 маневровым устройством 8 или локомотивом под форсунками пленко-   образующая смесь равномерно распыляется по поверхности груза, образуя защитный слой толщиной 2—3 мм (в зависимости от требуемой прочности), который выдерживает ветровые, динамические нагрузки и обеспечивает предотвращение потерь от выдувания воздушным потоком (рис. 4.6). Установка предусматривает на протяжении всего технологического цикла систему контрольно-измерительных приборов и автоматики, обеспечивающую полную механизацию производственного процесса и не увеличивающую простоя вагонов под грузовыми операциями. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||