Грузоведение. Сохранность и крепление грузов. Грузоведение сохранность и крепление грузов

Скачать 3.03 Mb. Скачать 3.03 Mb.

|

|

Глава 4 ОБЕСПЕЧЕНИЕ СОХРАННОСТИ ГРУЗОВ ПРИ ПЕРЕВОЗКАХ 4.1. Народнохозяйственное значение сохранности перевозимых грузов Важнейшим условием договора перевозки, заключаемого между железными дорогами и грузоотправителем, является обеспечение сохранности перевозимых грузов. Борьба с потерями грузов при перевозке имеет первостепенное экономическое, технологическое и социальное значение. По данным Института комплексных транспортных проблем Госплана СССР суммарные потери народного хозяйства вследствие несохранных перевозок на всех видах транспорта оцениваются суммой около 3,5 млрд. руб. Не менее половины ущерба, который несет народное хозяйство от потерь грузов, приходится на долю железных дорог. Основную долю потерь (около 60%) на железных дорогах составляют потери сыпучих грузов. В результате применения прогрессивных способов добычи каменного угля, в частности гидравлического способа его обогащения, удельный вес мелких фракций с размерами частиц до 0,13 мм в общем объеме перевозок угля достиг 20% (около 150 млн. ф в год), а потери только этих фракций угля вследствие течи через неплотности кузова полувагона и выдувания потоками воздуха составили около 6 млн. ф в год. При перевозке минеральных удобрений 20% теряется при доставке их от завода до поля* в том числе 1,4% в пути следования, около 3% при погрузочно-разгрузочных работах и около 5% в процессе хранения на станции назначения. Около 90% перевозимых железными дорогами железорудных концентратов с размерами частиц 0,07—0,25 мм интенсивно выдуваются, а при влажности обогащенных руд более 10% они приобретают пластические свойства и выдавливаются через отверстия кузова вагона, которые в 10—100 раз больше размеров частиц груза. Потери рудных концентратов черных и цветных металлов достигают около 2 млн. ф в год. Суммарные потери сыпучих грузов при перевозке от выдувания оцениваются специалистами суммой 0,5 млрд. руб. и от просыпания в щели — 0,7 млрд. руб. В ближайшие годы объем их перевозок возрастет более чем в 1,5 раза, и при одновременном увеличении ходовых скоростей потери грузов при существующих способах перевозки могут увеличиться в 2 раза. Наряду с прямым материальным и экономическим ущербом утрата грузов в пути следования оказывает отрицательное воздействие также на исправность технических средств транспорта. 118 Потери каменного угля, концентратов руд черных и цветных металлов и других сыпучих грузов приводят к загрязнению балластной призмы железнодорожного пути. Наблюдения, проведенные учеными Новосибирского института инженеров железнодорожного транспорта на Западно-Сибирской дороге, показали, что после прохождения около 100 маршрутов с углем на каждом квадратном метре полосы шириной 50 м, расположенной с обеих сторон' железнодорожного пути, оседает примерно 20 г, а за год — не менее 3 кг угля. На направлении Кузбасс—Урал на откосах земляного полотна ежегодно оседает более 500 тыс. ф угля. Загрязнение балласта концентратами руд цветных металлов,, железорудными концентратами нарушает надежную работу электрических рельсовых цепей и автоблокировки, вызывает задержки, в движении поездов. Проникновение пылевидных частиц, отличающихся абразивностью во время перевозки, в движущиеся части подвижного состава вызывает его преждевременный износ и вы* ход из строя. Установлено, что перерывы в движении, обусловленные необходимостью очистки балластной призмы и выполнения других путевых ремонтных работ, ремонта вагонов из-за горения букс, нарушение работы рельсовых цепей в отдельных случаях снижают пропускную способность железных дорог на 10—15%. Утрата грузов в процессе перевозки и прежде всего сыпучих, наливных и опасных ведет к загрязнению окружающей среды. В результате загрязнения пути создаются антисанитарные условия для пассажиров пригородных и пассажирских поездов, нарушаются требования охраны труда для работников, связанных с движением поездов. Интенсивное образование пыли происходит при загрузке и разгрузке транспортных средств. Так, уровень запыленности воздушной среды (миллиграмм на метр кубический) при выгрузке на ва-гоноопрокидывателе коксовой мелочи достигает 42—46 едм железной руды — 12—14 ед., известняка — 13—15 ед., а при разгрузке сырья на бункерной эстакаде доменного цеха увеличивается до 1000 ед. Отличаясь агрессивностью, склонностью к активным химическим реакциям, минеральные удобрения, особенно азотные и калийные, при утрате оказывают отрицательное влияние на окружающую среду, способствуют коррозии металлов, разрушению железобетонных конструкций. Известны многочисленные факты, когда из-за нарушения технических условий строительства, некомпетенции специалистов-проектировщиков в области знания химических свойств минеральных удобрений, построенные железобетонные крытые складские устройства для хранения азотистых и калийных удобрений насыпью быстро выходили из строя. Весьма значительны остатки в цистернах неслитых химических грузов, особенно нефти и нефтепродуктов. Ежегодно они ис- 119 числяются десятками и сотнями тысяч тонн. Процедура промывки и очистки цистерн от остатков груза является тяжелой и небезопасной операцией. Емкости, не рассчитанные на массовое поступление цистерн с остатками груза, не способны их аккумулировать, поэтому сливаемые нефтепродукты часто хранят под открытым небом, в неприспособленных хранилищах. Нефтепродукты, интенсивно испаряясь, загрязняют ядовитыми парами воздушный бассейн, прилегающий к пунктам налива и слива, окружающую местность, водоемы. Антисанитарные и часто небезопасные для здоровья людей условия создаются при порче скоропортящихся грузов. Весьма ощутим ущерб от повреждения на различных фазах перевозочного процесса штучных грузов: кирпича, шифера, стекла, асбоцементных труб и др. Например, ежегодные потери кирпича оцениваются сотнями тысяч тонн, а ущерб от повреждений шифера составляет 15—17 млн. руб. в год. Оценивать масштабы народнохозяйственных потерь перевозимых грузов необходимо в тесной связи с выполнением планов поставок сырья, топлива, материалов, готовой продукции. Невыполнение этих планов влечет за собой восполнение утраты грузов увеличениями объема их перевозок и связанных с этим дополнительных затрат трудовых, материальных, энергетических и денежных ресурсов. Затрачиваются сотни миллионов киловатт-часов электроэнергии, привлекаются десятки тысяч людей, увеличиваются эксплуатационные расходы железных дорог на десятки миллионов рублей. В свою очередь невозмещение утраты грузов нарушает планы поставок, сбалансированность материального производства. Учитывая важность проблемы, на железнодорожном транспорте ведут постоянную борьбу с потерями грузов, используя в этих целях научные разработки, новые технические средства, организационные мероприятия. Однако решение проблемы далеко от завершения, что объясняется целым рядом причин и прежде всего недооценкой грузовладельцами ущерба от потерь грузов. Например, в ряде случаев потери при перевозках грузов заранее планируются в виде так называемой естественной убыли грузов. Так, норма естественной убыли при перевозках каменного угля установлена в размере 1,1%, что составляет более 7 млн. ф угля в год, а норма естественной убыли при перевозке нефти и нефтепродуктов наливом в судах речного транспорта — 0,2—0,65% массы перевозимого груза, что равноценно сотням тысяч тонн этого груза. Проблема обеспечения сохранности грузов актуальна и для зарубежных железных дорог, где потери от несохранных перевозок весьма значительны. Их можно ориентировочно оценить размера* ми выплат по претензиям. За 10 лет (с 1971 по 1980 г.) выплаты по претензиям, главным образом связанные с утратами грузов, в США выросли в 1,6 раза и составили около 330 млн. дол. 120 4.2. Причины и определение количественное утраты сыпучих грузов при перевозке Потери сыпучих грузов при перевозке объясняются; несоответствием подвижного состава, предъявляемым к перевозке грузам особенно в процессе длительной эксплуатации вагонов, когда увеличиваются зазоры в кузовах и возникают неисправности в полу и стенах вагона; недостаточным использованием надежных и экономичных средств, предотвращающих потери груза в условиях эксплуатации железных дорог. При перевозке сыпучих грузов на открытом подвижном составе имеют место три вида потерь, отличающиеся природой возникновения и абсолютными размерами: течь груза в конструктивные зазоры и неплотности кузова ва гона; выдувание мелких фракций воздушным потоком, обтекающим движущийся поезд; осыпание крупных частиц груза с верхней части штабеля, загруженного выше уровня бортов полувагона (платформы). Несмотря на многообразие факторов, влияющих на утрату сыпучего груза при транспортировке, главными из них являются; скорость движения поезда; гранулометрический состав; влажность; конструкция вагона и его техническое состояние; расстояние перевозки; способ погрузки — степень уплотнения, высота над уровнем бортов, конфигурация верхнего штабеля погрузки и др. Применение методов математической статистики и теории вероятности позволило получить эмпирические закономерности влияния различных условий и факторов перевозки на размеры потерь сыпучего груза при транспортировке по железной дороге. Течь груза в зазоры кузова вагона. Основными причинами течи сыпучих грузов являются: дефекты кузова вагона; гранулометрический состав и другие физико-механические свойства груза; ус* корения, испытываемые кузовом при движении поезда; давление в толще груза вблизи щелей. При строительстве вагонов существующие способы обработки деталей и отдельных узлов кузова не обеспечивают их плотного прилегания, в результате чего конструктивные зазоры даже у новых полувагонов составляют 7 мм. Анализ технического состояния кузовов эксплуатируемых полувагонов показал, что зазоры кузова во многих случаях превышают размеры частиц перевозимых грузов. Дефекты кузова полувагона по характеру истечения через них груза, размерам и специфике расчета потерь можно разделить на четыре основных типа: прямые вертикальные щели в дне кузова (щели возле хребтовой балки и в местах прилегания крышек люков к поперечным балкам, проломы крышек люков); прямые боковые щели, образовавшиеся за счет проломов деревянной обшивки ку- 121 зова на различной высоте; большие зазоры в створе торцовых дверей и по их шарнирам; лабиринтные щели различного вида (небольшие деформации крышек люков и перекрывающих их металлических полос, малые зазоры по распору и шарнирам торцовых дверей). Течь сыпучего груза мелких фракций в зазоры кузова полувагона возникает при минимальной влажности груза, отсутствии уплотнения щелей и достаточно высокой скорости движения поезда. Установлено, что при перевозке сыпучих грузов с размером фракций меньше существующих зазоров кузова полувагона прерывистый процесс течи объясняется сводообразованием. Дело в том, что при движении поезда за счет уплотнения груза над щелью образуется свод и интенсивность истечения определяется его устойчивостью, которая зависит от влажности груза, ширины щели, а также от вертикальных и горизонтальных колебаний кузова полувагона. При наличии вертикальных /в и горизонтальных /г колебаний кузова предельная ширина сводообразующей щели  1 +--^- — максимальный динамический объемный вес груза, кг/м3; г'==г0/Г/Ј —приходящаяся на единицу объема максимальная горизонтальная сила инерции, Н/м3; Хп — объемная масса груза, кг/м3; g— ускорение свободного падения, м/с2; ф0 — начальное сопротивление сдвигу, кг/м2; ц — угол внутреннего трения, рад. Максимальная ширина щели, начиная с которой наблюдается непрерывное истечение груза,  Проведенные расчеты показали, что предельная ширина сводообразующей щели быстро уменьшается с ростом горизонтальных сил инерции. Рядовые угли, угольные концентраты классов 0—25 и 0—50 мм, аглоруда, неизмельченные железные руды и т. д. по своему составу неоднородны и, кроме мелких фракций, содержат крупные, 122 значительно превышающие зазоры кузова. В этом случае теория сводообразования неприемлема и для математического описания процесса течи более достоверной является гипотеза порционного истечения. Потери груза до момента перекрытия щелей крупными кусками, размеры которых превышают ширину щели, где dcp—средний размер крупных кусков, перекрывающих щель, мм; /—длина щели, мм; т — масса мелких частиц груза в пробе, кг; М — масса крупных кусков в пробе, кг, Pi—отношение числа крупных кусков с размерами d{ к общему числ\ крупных кусков в пробе. Piопределяют из предположения, что масса частиц пропорциональна кубу их диаметра. Это позволяет, зная гранулометрический состав сыпучего груза, вычислить число кусков с данным средним размером. Определив среднее квадратичное отклонение размеров крупных кусков от их среднего арифметического, можно оценить максимально возможные потеои гоуза через данную щель, кг:  После перекрытия щели крупными кусками груза истечение становится возможным только при смещении крупных частиц. Потери от истечения после перекрытия щели крупными кусками за время одного колебания вагона с данной амплитудой и частотой:  где b—амплитуда вертикальных колебаний кузова вагона, мм; щ — круговая частота; Ь — момент начала движения вверх твердых частиц, перекрывающих щель* t2— момент прекращения движения частиц когда напряжение становится положительным:  h— высота слоя сыпучего груза над щелью, мм; # — скорость распространения возмущений в сыпучей среде, м/с. Большое влияние на процесс истечения груза в щели вагона оказывает его влажность и скорость подсыхания поверхностного 123 слоя. Убывание влажности в зависимости от времени подчиняется экспоненциальному закону где Wo— начальная влажность груза; к — коэффициент, зависящий от свойств руды; t— время после погрузки, ч. При средних значениях влажности и температуры воздуха в летний период для железорудных концентратов Соколовско-Сар-байского и Коршуновского горно-обогатительных комбинатов (ГОК) я = 0,Ю31 и 0,1168; для медного и цинкового концентратов Башкирского медно-серного комбината #=0,0383 и 0,0391; для пирита к—0,0711. Установлено, что быстрее всего высыхает поверхностный слой железорудных концентратов, следовательно, они больше других грузов подвержены истечению при перевозках в летний период в полувагонах со значительными дефектами кузова. При влажности железорудного концентрата до 2% истечение его происходит практически непрерывно, интенсивность истечения мало зависит от пройденного расстояния и потери составляют 2—5 ф на вагон. При влажности 2—9% потери от дальности перевозки зависят нелийнейно. Наиболее интенсивное истечение наблю-дадзгрр на первых 200—300 км пути от станции погрузки. Если влажность концентрата превышает 10—13%, то он ведет себя как вязкая жидкость и выдавливается через любые зазоры кузова. Потери от истечения возрастают при уменьшении толщины слоя гру-зз над щелью. Резкие скачки потерь наблюдаются во время торможения и трогания поезда с места. Потери каменного угля от истечения составляют 200—400 кг на вагон, или 45% общих потерь. С увеличением пройденного расстояния интенсивность потерь от истечения постепенно уменьшается за счет перекрытия щелей крупными кусками. Наименьшие потери наблюдаются при влажности 5—8%. Максимально допустимые зазоры кузова вагона в зависимости от влажности и рода перевозимого груза приведены в табл. 4.1, Выдувание груза. Опыт перевозки сыпучих грузов на открытом подвижном составе показывает, что большие потери возникают в результате выдувания груза с поверхности воздушным потоком. Одна из главных причин выдувания—несовершенные способы загрузки вагонов. Так, существующие способы иогрузки сыпучего груза в полувагоны и на платформы сложились давно и с тех пор практически остается неизменными, хотя значительно изменился гранулометрический состав грузов, увеличились скорости движения поездов, изменились многие другие условия перевозки. Наиболее ощутимые потери при перевозках в полувагонах выше уровня бортов возникают в результате следующих нарушений и дефектов погрузки: 124 Таблица 4.1

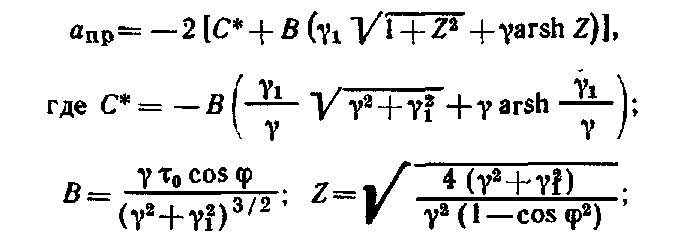

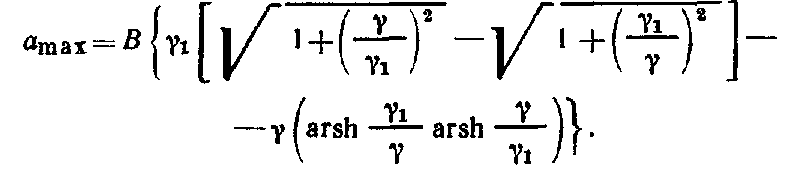

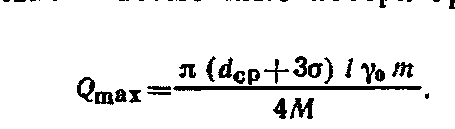

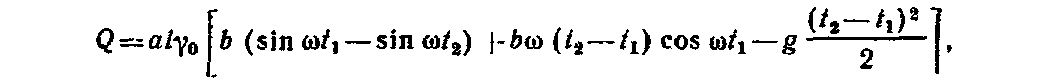

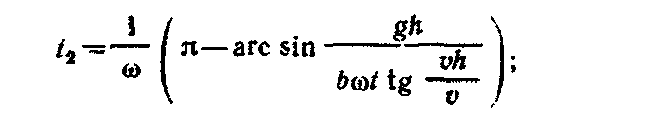

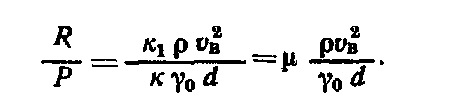

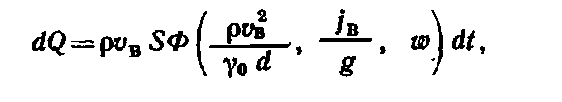

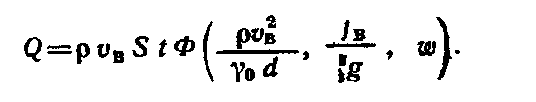

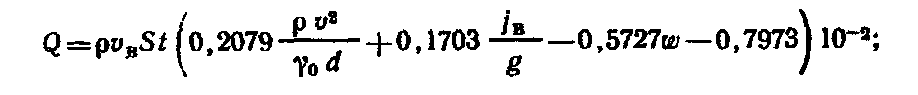

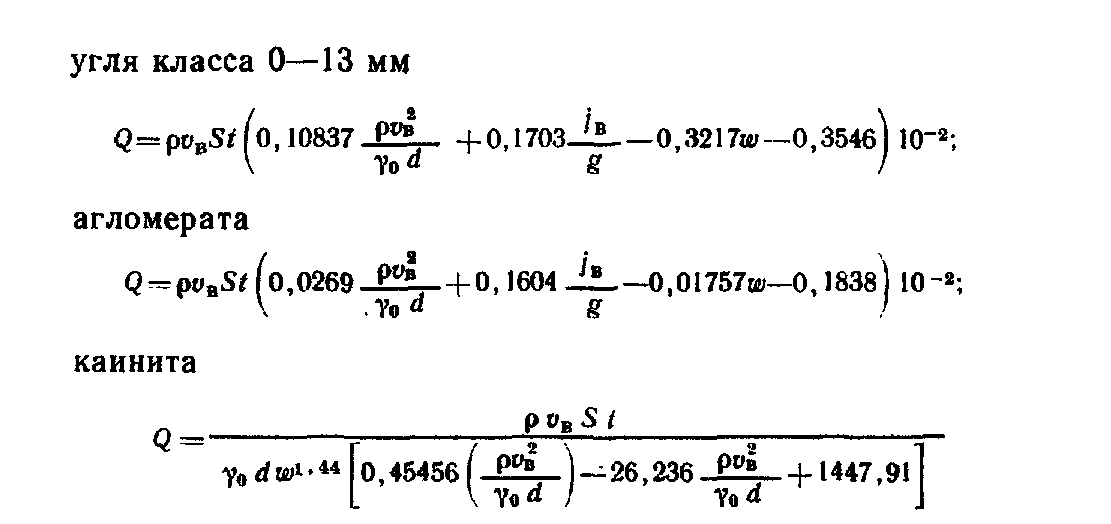

волнообразной погрузки по длине вагона, приводящей к интенсивному выдуванию во время движения, особенно при высоких скоростях; неравномерной загрузки вагона сыпучим грузом по всей площади: у бортов груз не догружается по высоте на 200—500 мм, а у торцовых дверей — на 500—700 мм, в то время как высота «шап- , ки» над уровнем бортов достигает иногда 700 мм. В результате под. прямой удар встречного воздушного -потока ставится большая часть груза, а все пустоты у дверей и бортов служат местом образования локальных вихрей, из-за которых оторвавшиеся частицы груза интенсивно уносятся ветровым потоком; завышенной высоты погрузки относительно уровня бортов вагона, вызывающей прямой удар ветрового потока. Из-за неправильной погрузки рудных концентратов в полувагоне остается свободным около 2/з его объема. При движении поезда над поверхностью груза создаются отрицательные давления, которые вместе с колебаниями кузова полувагона способствуют отрыву частиц, а возникающие при этом вихри выносят их из полувагона. Проведенные аэродинамические исследования позволяют сделать вывод, что основными причинами выдувания сьшучего груза при погрузке ниже уровня борто© являются образование в полувагоне вихрей большой частоты и интенсивности, существование на поверхности сыпучего груза перепадов и отрицательных давлений воздуха. Неровная поверхность погрузки увеличивает площадь, подверженную выдуванию, создает дополнительные местные вихри, способствующие интенсивному выносу мелких фракций из полувагона. Так как ib сыпучих грузах содержится большое количество пылевидных частиц, достаточно небольшого перепада давлений и малого вихря, чтобы вовлечь эти частицы в движение. 125 Факторами, влияющими на величину потерь груза от выдувания, являются суммарная скорость движения поезда и ветра, дальность перевозки, влажность перевозимого груза, его гранулометрический состав. Существенное влияние на величину потерь груза от выдувания оказывают встречные -поезда, состояние железнодорожного пути, наличие опор контактной сети, лесопосадки и т. д. Относительный воздушный лоток по своей природе является турбулентным и сопровождается вихрями различных размеров. Величина, интенсивность и частота образования вихрей зависят от начальных и граничных условий. Скорость частиц воздуху и давление в таком потоке претерпевают изменения во времени н положения в пространстве. Секундный расход груза с единицы площади обтекаемой поверхности q=QJ{St) зависит от скорости воздуха vBвблизи нее, плотности воздуха р, объемной массы груза г0, диаметра dчастиц, ускорения /в вертикальных колебаний вагона, ускорения gсвободного падения, влажности Вынос твердых частиц груза зависит от отношения подъемной силы воздушного потока к массе частицы. Масса ,частицы определяется а сила, необходимаядля отрыва частицы от поверхности груза* где к и Кй — коэффициенты, зависящие от формы частиц. Таким образом,  Потери груза dQот выдувания за время dtс поверхности* площадь которой 5, а общие потери  при установившемся процессе выдувания в течение некоторого времени при установившемся процессе выдувания в течение некоторого времени t tПосле обработки результатов экспериментальных исследований канд. техн. наук В. И. Щаповым (получены следующие регрессионные зависимости для расчета потерь от выдувания: железорудного концентрата 126   В результате проведенных экспериментов и обработки данных получены эмпирические формулы зависимости скорости воздушного потока е>В, м/с, обтекающего поверхность груза, от скорости движения поезда vntм/с: при перевозке сыпучего груза в полувагонах ниже уровня (бортов на 0,7 м (каинит) при перевозке сыпучего груза с «шапкой» высотой 200 мм при перевозке в полувагонах рудных концентратов Следует отметить, что даже при одной и той же скорости движения поезда скорость воздушного потока, обтекающего поверхность груза, и ускорения вертикальных колебаний весьма различны. При увеличении скорости движения грузового поезда до 100 км/ч скорость воздушного потока гад поверхностью груза будет составлять для рудных концентратов 7—8 м/с; для угля — 17—18 м/с; для грузов, погруженных ниже уровня бортов на 0,7 м, — 9—10 м/с. При этом ускорение вертикальных колебаний поверхности угля будет достигать 0,2 g. Анализ скоростей движения поезда на любом участке показывает, что скорость воздушного потока является случайной и плотность распределения ее можно определить по результатам наблюдений. Массовые опытнее перевозки сыпучих грузов позволили определить размеры потерь от выдувания и сопоставить результаты лабораторных и теоретических исследований с натурными наблюдениями. Средние размеры потерь от выдувания при перевозке на расстояние 2000 км приведены в табл. 4.2. 127 Таблица 4.2 |