Грузоведение. Сохранность и крепление грузов. Грузоведение сохранность и крепление грузов

Скачать 3.03 Mb. Скачать 3.03 Mb.

|

|

причине после добычи производят рассортировку ископаемых углей по размерам отдельных кусков на сорта [34]: Класс крупности Размеры кусков, (обозначение) мм Плитный (П) . . . . 100—200 (300) Крупный (К) .... 50—100 Орех (О) 25—50 Мелкий (М) 13—25 Семечко (С) 6—13 Штыб(Ш) 0-6 Рядовой (Р) 0—200 (300) Верхний предел (300 мм) в классах плитный и рядовой распространяется на предприятия с открытым способом добычи ископаемых-углей. Увеличение в составе топлива содержания мелких фракций ухудшает качество угля, приводит к интенсивному окислению, росту механических потерь при выполнении погрузочно-разгрузоч-ных операций, увеличивает размеры потерь через вытяжное отверстие и колосниковую решетку, а также от выдувания и просыпания через неплотности кузова вагона при перевозке по железным дорогам. Наибольшие изменения в гранулометрическом составе ископаемых углей происходят в процессе выполнения погрузочно^разгру-зочных операций. Так, при выгрузке угля на эстакадах высотой 3,5 м образуется до 15,5% мелочи, на эстакадах высотой 2,3 м — до 3%. При разовом использовании грейфера образуется до 2,2% угля мелких фракций. Уменьшение числа погрузочно-разгрузочных операций в процессе достацки топлива потребителям позволяет сократить потери от измельчения ископаемых углей. Перевозка ископаемых углей железнодорожным транспортом осуществляется навалом в полувагонах. Для полного использования грузоподъемности вагонов их загрузку производят выше бортов— с «шапкой». Высота трапецеидальной «шапки» ископаемых углей после уплотнения катками-разравнивателями должна быть 200—300 мм. Масса ископаемых углей может быть определена взвешиванием на вагонных весах или обмером с помощью маркшейдерских таблиц. При выдаче ископаемых углей получателям учитываются нормы естественной убыли, которые составляют 0,6% массы топлива при расстоянии перевозки до 750 км; 0,7% — при расстоянии 751— 1500 км; 0,8%—свыше 1500 км. Кроме того, для ископаемых углей установлены дополнительные нормы естественной убыли массы груза на каждую перевалку или перегрузку [27]. В зимний период ископаемые угли подвержены смерзанию. В особенности это относится к углям после гидродобычи и прошедшим мокрое обогащение. Глубина промерзания ископаемых углей 52 зависит от их влажности, длительности перевозки, температуры наружного воздуха и коэффициента теплопроводности. Установлено, что угли с большей плотностью обладают и большим коэффициентом теплопроводности. Для предотвращения смерзания грузоотправители обязаны снижать влажность углей до безопасных пределов: каменных углей — до 7%, бурых — до 30%. Если это невозможно, грузоотправитель должен применить профилактические мероприятия, направленные на предотвращение или уменьшение степени смерзания. Сыпучесть ископаемых углей характеризуется углом естественного откоса, равным 40—45°. При расформировании штабелей сильно уплотненных влажных углей угол естественного откоса может достигать 90°, что создает опасность обвалов. Ископаемые угли обладают способностью поглощать кислород воздуха. Повышенной окислительной способностью характеризуются свежедобытые угли, размельченные при погрузочно-разгрузоч-ных работах, и угли, имеющие более молодой геологический возраст. Способностью поглощать кислород воздуха объясняется склонность ископаемых углей к самонагреванию и самовозгоранию. По мере окисления происходит выделение и накопление тепла. Повышение температуры в штабеле угля ускоряет процесс окисления, т. е. усиливает процесс выделения тепла. В конечном счете может произойти самовозгорание углей. Особенно интенсивно процессы самонагревания и самовозгорания протекают в ископаемых углях со значительным содержанием серного колчедана, металлических и органических (древесные отходы, пакля, тряпье, масла и т. д.) примесей и чрезмерной влажностью. В зависимости от склонности к самонагреванию и самовозгоранию ископаемые угли делятся на пять групп [3]: I. Высокой устойчи вости: наиболее устойчи вые антрациты всех месторождений, кро ме марки АШ устойчивые .... антрациты АШ; каменные угли: донецкие и кузнецкие Т; черемховские Д; сучанские Т, Г, Ж II. Средней устойчи вости каменные угли: донецкие ГЖ, К, ОС, Г; кузнецкие ОС, СС, К, ГЖ, КЖ, Ж, Г; карагандинские К, КЖ; печорские Ж, К, Г; кизеловские Ж, Г: хакасский Д; букачачинские и среднеазиатские Г; сахалинские Т, Ж, Д 1П. Неустойчивые . . каменные угли: донецкие, кузнецкие, печорские Д; тквибульские Г; ткварчельские Ж; бурые угли подмосковного, уральских, сибирских и дальневосточных месторождений

мовозгоранию . . среднеазиатские бурые угли Наиболее устойчивыми к самонагреванию и самовозгоранию являются антрациты, а наиболее неустойчивыми — бурые угли. Еще большей, чем бурые угли, склонностью к самонагреванию и самовозгоранию обладают смеси различных сортов и марок ископаемых углей. В местах нагрева ископаемых углей интенсифицируется процесс выделения углеводорода, который с воздухом образует смесь, взрывающуюся от огня. Усиление процесса самонагревания происходит под воздействием таких внешних факторов, как солнечная радиация и ветры. Окислительные процессы и колебания внешних температур воздуха приводят к выветриванию ископаемых углей. При этом крупные куски разрушаются, образуются пылевидные компоненты, возрастает зольность и гигроскопичность, снижается качество топлива, снижается или совсем исчезает способность коксования угля. Склонность к поглощению кислорода воздуха, выветриванию, пылению и другие особенности определяют предельные сроки и условия хранения ископаемых углей. Для предотвращения самовозгорания ископаемые угли хранят в условиях, исключающих или уменьшающих поверхность соприкосновения с воздухом — в ямах, под водой, в закрытых складах. Однако наибольшее распространение получил открытый способ хранения. При хранении на открытых площадках с асфальтовым или бетонным покрытием для предотвращения самонагревания и самовозгорания ископаемых углей ограничивают высоту штабелей. Предельные сроки хранения углей на складах грузовых дворов составляют 5 сут. Сроки хранения ископаемых углей на складах отправителей и получателей обычно гораздо больше. В табл. 3.3 приведены максимально допустимые значения высоты штабелей различных групп ископаемых углей в зависимости от установленных сроков хранения. На складах долгосрочного хранения максимальная высота штабелей и допустимые сроки хранения определяются физико-химическими особенностями хранящихся углей и местными нормативами. Пожарная безопасность и сохранение качества ископаемых углей при длительном хранении обеспечиваются: правильным размещением и формированием штабелей; послойным уплотнением угля при укладке в штабель; постоянным контролем качества хранимого топлива, температурного режима и внешнего состояния штабелей; своевременным обновлением запаса угля. 54 Места очагов самонагревания могут быть определены по внешним признакам состояния поверхностей штабелей угля: влажные пятна на поверхности штабеля или быстрое высыхание после дождя отдельных мест с образованием сухих или белых пятен, исчезающих в дневное время или после дождя; появление над штабелем легкого тумана из теплого воздуха в утренние и вечерние часы; наличие невысыхаемых влажных пятен; появление проталин на снежном покрове штабеля; появление запаха углеводорода, сернистых соединений и легкого белого или голубоватого дыма; искрение в ночное время. Однако контроля состояния штабелей угля только по внешним признакам недостаточно. При хранении ископаемых углей свыше 10 сут необходимо систематически измерять температуру угля внутри штабеля. Для этого применяют ртутные термометры со шкалой до +150°С. Такой термометр заключен в металлическую оправу, а ртутный шарик погружен в машинное масло. Это позволяет в течение некоторого времени сохранить показания термометра после его извлечения из контрольной трубы. Для измерения температуры термометр опускают на шнуре в контрольную трубу на требуемую глубину и выдерживают в течение 30 мин. Порядок размещения контрольных труб и нормативы для измерения температуры угля в штабелях для четырех групп углей приведены в табл. 3.4. Если температура угля в штабеле достигла 40 °С, ее измерение производится не реже двух раз в сутки независимо от группы углей. При достижении температуры угля в штабеле 45°С необходимо принять меры к ликвидации очагов самонагревания. Для этого уголь перелопачивается механизированным способом. Обнаружив в штабеле участки с температурой угля 60°С и выше Таблица 3.3 Таблица 3.4

55

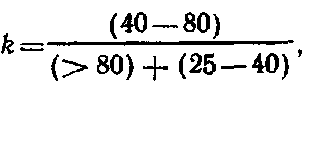

Применение углекислотных огнетушителей и воды для туше ния и охлаждения ископаемых углей в штабелях не допускает ся. Для предотвращения осыпа ния штабелей и перемешивания углей разных марок их огражда ют деревянными или бетонными габаритными щитами. Не допускается хранение ископаемых углей рядом с рудой и химикатами. Даже незначительная примесь в ископаемых углях марганцевой руды приводит к выходу из строя топок котлов. Угольная пыль с серным колчеданом, аммиачной селитрой, бертолетовой солью образует взрывчатые смеси. По этим причинам не допускается загрузка ископаемых углей в вагоны, засоренные остатками других грузов. Кокс. В коксохимическом производстве ископаемые угли проходят термическую обработку без доступа воздуха — перегонку. На первом этапе перегонки углей происходит выделение газов и омол, которые служат сырьем химической промышленности. Твердый остаток, полученный после выделения из ископаемых углей летучих веществ и смол, называется коксовым остатком. При высокотемпературном (900—1000 °С) разложении ископаемых углей рабочий остаток называется кокс, а при низкотемпературном (до 550 °С) —полукокс. Полукокс используется как высококалорийное бездымное топливо. Основным же продуктом коксохимического производства является кокс — важнейшее сырье металлургической промышленности. Кокс выходит из печей в виде отдельных пористых и достаточно прочных кусков, устойчивых к истиранию. Органическая масса кокса содержит до 96—98% углерода, около 1% водорода и 0,5—2,5% серы. Рабочая масса кокса содержит 10—13% минеральных примесей и 3—5% воды. Теплота сгорания горючей маосы металлургического кокса достигает 33 285 кДж/кг. Температура воспламенения кокса 700 °С. В зависимости от размера кусков кокс сортируется на три класса: мелкий, орешек, доменный (табл. 3.5). Кокс с размером кусков более 25 мм называют также металлургическим. Качественная характеристика металлургического кокса по размеру кусков определяется коэффициентом:  56 где (40—80) — содержание кокса класса 40—80 мм, %; ( >80) —содержание кокса класса >80 мм, %; (25—40) —содержание кокса класса 25—40 мм, %. Чем выше коэффициент к, тем равномернее гранулометрический состав и выше качество кокса. При выполнении погрузочно-разгрузочных работ и в результате динамических нагрузок во время движения происходит дробление и истирание кокса с образованием до 3—4% мелочи на каждую транспортировку, ухудшается качество кокса. В соответствии с требованиями стандартов влажность металлургического кокса не должна превышать 12%. Ограничений на влажность кокса классов мелкий и орешек стандартами не установлено,, поэтому в зимний период времени эти два класса кокса подвержены смерзанию. Сыпучесть кокса характеризуется углом естественного откоса, равным 32—38°. Объемная масса кокса зависит от его химического состава и изменяется в пределах 0,35—0,5 т/м3. Для лучшего использования грузоподъемности вагонов погрузка каменноугольного кокса производится с «шапкой» треугольной формы и максимальной высоты 1150 мм. Однако и в этом случае грузоподъемность/ вагонов используется лишь на 50—67%. Определение массы кокса в вагоне производится взвешиванием на вагонных весах или обмером. Для кокса каменноугольного установлены: норма естественной убыли 0,7% массы груза и дополнительно на каждую перевалку 1%, на каждую перегрузку из вагона в вагон 0,8%. Хранят кокс на открытых площадках. Горючие сланцы. Горючие сланцы образовались в результате разложения морских микроорганизмов и планктона без доступа воздуха. Таким образом, по своему происхождению и составу они близки к сапропелитовым ископаемым углям. Органическая масса горючих сланцев содержит 68—74% углерода, 10—11% водорода, до 7% серы и 8—20% кислорода. В рабочей массе сланцев содержится 25—70% минеральных примесей и 12—20% воды. Такое содержание балласта в массе горючих сланцев значительно снижает их ценность. По внешнему виду горючие сланцы представляют собой зеленовато- или желтовато-серую слоистую твердую горную породу, пропитанную органическими веществами. Добыча горючих сланцев осуществляется как открытым, так и закрытым способом. Горючая масса сланцев содержит до 90% летучих веществ. Поэтому загораются горючие сланцы легко и горят желтым коптящим пламенем. Теплота сгорания, отнесенная к рабочей массе, состав* ляет 8374—11 723 кДж/кг. Наличие в массе горючих сланцев до 90% балласта делает их перевозку на большие расстояния нерентабельной. Горючие сланцы Используются как местное топливо для электростанций, промышленных установок и бытовых нужд. Однако основное назначение | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||