Современное состояние вопросов технологии, аппаратурного оформления производства, оценки качества порошков и таблеток, покрытых. Курсовая по ФТ. Характеристика твердых лекарственных форм

Скачать 3.25 Mb. Скачать 3.25 Mb.

|

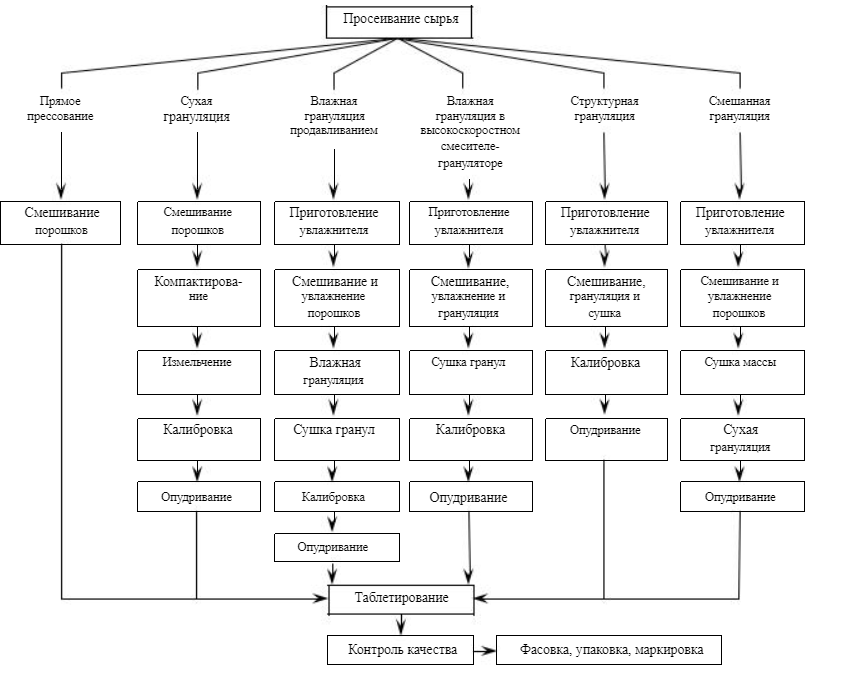

3. ТАБЛЕТКИ, ПОКРЫТЫЕ ОБОЛОЧКОЙ.Таблетки – твердая дозированная лекарственная форма, чаще всего получаемая прессованием порошков или гранул, содержащих одно или более действующих веществ с добавлением или без вспомогательных веществ [1]. Наибольший интерес, в виду улучшения фармакологических и физических свойств, представляют собой таблетки, покрытые оболочкой. Таблетки, покрытые оболочкой – таблетки, покрытые одним или несколькими слоями смеси различных веществ, предназначенные для приема внутрь. В зависимости от состава и способа нанесения различают дражировочное, пленочное и прессованное покрытия [1]. Покрытие таблеток оболочкой преследует следующие цели: защита таблеток от механического воздействия (ударов, истирания, и.др.); защита от воздействий окружающей среды (света, влаги, кислорода и углекислоты воздуха); защита от окрашивающей способности лекарственных веществ, содержащихся в таблетках (например, таблетки активированного угля); защита содержащихся в таблетках лекарственных веществ от кислой реакции желудочного сока; защита слизистой рта, пищевода и желудка от раздражающего действия лекарственных веществ; маскировка неприятного вкуса и запаха содержащихся в таблетках лекарственных веществ; локализация терапевтического действия лекарственных веществ в определенном отделе желудочно-кишечного тракта; предотвращение нарушений процессов пищеварения в желудке, возможных при нейтрализации желудочного сока лекарственными веществами основного характера; пролонгирование терапевтического действия лекарственных веществ в таблетках; преодоление несовместимости различных веществ, находящихся в одной таблетке путем введения их в состав оболочки и ядра; улучшение товарного вида таблеток и удобства их применения [8]. 3.1. Технология производства таблеток.Технологический процесс производства таблеток складывается из следующих этапах, изображенных на рисунке 8.  Рисунок 8. Схема технологического процесса производства таблеток. В настоящее время существует два пути получения таблеток: путем прямого прессования и через предварительное гранулирование. 3.1.1. Метод прямого прессования.Метод прямого прессования обладает рядом преимуществ. Он позволяет достичь высокой производительности труда, значительно сократить время технологического цикла за счет упразднения ряда операций и стадий, исключить использование нескольких позиций оборудования, уменьшить производственные площади, сократить энерго- и трудозатраты, значительно снижая себестоимость таблеток. Прямое прессование дает возможность получать таблетки из влаго-, термолабильных и несовместимых веществ. На сегодняшний день, однако, этим методом получают незначительное количество наименований таблеток. Это объясняется тем, что большинство лекарственных веществ не обладают свойствами, обеспечивающими непосредственное их прессование. К этим свойствам относятся: изодиаметрическая форма кристаллов; хорошая текучесть и прессуемость; низкая адгезионная способность к пресс-инструменту таблеточной машины. Такими характеристиками обладает лишь небольшое число ЛВ: натрия хлорид, калия иодид, натрия и аммония бромид, уротропин, бромкамфора, ПАСК-натрий и некоторые другие. Технология приготовления таблеток заключается в том, что ЛП тщательно смешивают с необходимым количеством вспомогательных веществ и прессуют на таблеточных машинах [8]. В современном таблеточном производстве для получения таблеток в основном используют ротационные таблеточные машины (РТM). На фармацевтических производствах используются таблеточные машины марок IMA, Romaco Kilian (Италия), Manesty (Англия), Fette, Korsch (Германия), POZIS PRT-41 MI, PTM-24, PTM-41 и др. Основными узлами РТM являются: ротор; корпус; привод; питатель; узел прессования; система копиров (верхний и нижний). Таблетируемый материал загружается в бункер, из которого он равномерно распределяется на диске с помощью питателя. Излишек массы снимается лопастями ворошителя или ножом. При дальнейшем вращении матричного диска и пуансонов осуществляется прессование. В этот момент пуансоны попадают под прессующие ролики и создается двухстороннее давление. Нижний пуансон выталкивает таблетку на поверхность матрицы, с которой она снимается ножом и попадает в приемник. В отличие от ударных машин, РТМ имеют большое количество матриц и пуансонов (от 12 до 57). Матрицы вмонтированы во вращающийся матричный стол. Пуансоны верхние и нижние скользят по копирам и проходят между прессующими роликами, которые оказывают на них одновременное давление. Давление в РТМ нарастает и убывает постепенно, что обеспечивает мягкое и равномерное прессование таблеток сверху и снизу. РТМ имеют высокую производительность [10].  Рисунок 9. Схема процесса таблетирования на РТМ. Технологический цикл таблетирования на PТМ состоит из ряда последовательных операций: заполнение матриц таблетируемым материалом (объемный метод дозирования), собственно прессование, выталкивание и сбрасывание таблеток. Операции выполняются последовательно, автоматически. |