Современное состояние вопросов технологии, аппаратурного оформления производства, оценки качества порошков и таблеток, покрытых. Курсовая по ФТ. Характеристика твердых лекарственных форм

Скачать 3.25 Mb. Скачать 3.25 Mb.

|

3.2. Покрытие таблеток оболочками.При покрытии таблеток оболочками применяют различные вспомогательные вещества, которые условно можно разделить на следующие группы, представленные в таблице 7. Таблица 7. Вспомогательные вещества таблеточных оболочек.

Таблеточные покрытия, в зависимости от состава и способа нанесения делятся на 3 группы: 1. Прессованные (сухие) покрытия; 2. Пленочные покрытия; 3. Дражировочные покрытия [11].  Рисунок 11. Схема технологического процесса нанесения различных видов покрытия на таблетки. 3.2.1. Прессованные покрытия.Нанесения оболочек прессованием («сухие» покрытия) осуществляют с помощью таблеточных машин типа «Драйкота» (рисунок 12). Машина представляет собой сдвоенный агрегат, состоящий из двух роторов.  Рисунок 12. Таблеточная машина типа «Драйкота». Схема нанесения покрытия прессованием выглядит следующим образом. Сначала происходит заполнение гнезда матрицы порцией гранулята, необходимого для образования нижней части (половины) покрытия, затем на гранулят по специальным направлениям с первого ротора подается таблетка-ядро, на которую наноситься покрытие. После фиксации таблетки точно по центру гнезда матрицы нижний пуансон несколько опускается, после чего происходит отпускание верхнего пуансона, который слегка впрессовывает таблетку-ядро в находящуюся под ней порцию гранулята, или создает над таблеткой пространство для заполнения второй порции гранулята. После подачи этой порции происходит окончательное формирование покрытия путем прессования, осуществляемого одновременно верхним и нижним пуансоном. На заключительной стадии осуществляется выталкивание таблетки, покрытые оболочкой. Достоинства метода: исключение из технологии растворителей, следовательно такие покрытия рационально использовать для таблеток гигроскопичных и чувствительных к воздействию влаги веществ (антибиотики). К недостаткам метода можно отнести значительный расход материала для оболочки, увеличение размера и массы таблетки, неравномерность оболочки по толщине, трудность устранения брака, нарушение центровки ядра [8]. 3.2.2. Пленочные покрытия.Пленочным покрытием называется тонкая оболочка, образующая на таблетке после высыхания, нанесенного на ее поверхность раствора пленкообразующего вещества. Пленочные покрытия по растворимости делятся на следующие группы, представленные в таблице 8. Таблица 8. Классификация пленочных покрытий.

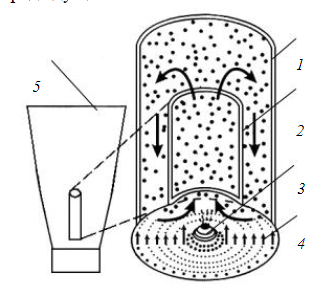

Выделяют 4 способа нанесения пленочных покрытий. 1. Погружение в раствор пленкообразующего вещества. Данный метод применяется редко в виду трудоемкости технологического процесса и длительности. Таблетку поочередно с каждой стороны опускают в раствор пленкообразователя, который должен быть вязким, но не клейким. При этом таблетки фиксируются с помощью вакуума на металлическом перфорированном листе специальной машины фирмы «Артур Колтон» [10]. 2. Нанесение оболочки в дражировочном котле – наиболее распространенный метод. Этот способ недорог, применим для растворов практически любой вязкости, обладает высокой производительностью. Для нанесения покрытия двояковыпуклые таблетки помещают в дражировочный котел, который в период работы вращается со скоростью 20–25 об/мин. Перед началом процесса покрытия с поверхности таблеток сильной воздушной струей удаляется пыль. Покрывающий раствор вводят в котел путем периодического разбрызгивания с помощью установленных у отверстия котла форсунок. Для сушки оболочек таблетки обдувают в котле воздушной струей [8]. Лабораторный коатер DKE – насадка к универсальному приводу ERWEKA (дражировочный аппарат) – выпускают двух типоразмеров, в обоих случаях из нержавеющей стали (рисунок 13).  Рисунок 13. Коатер DKE. Рабочая вместимость аппарата составляет около 30% от номинальной, в зависимости от угла его установки: тип DKE при номинальной вместимости 9,5 л допускает загрузку до 2 кг ядер таблеток за один рабочий цикл, тип DKS при номинальной вместимости 15 л допускает загрузку до 5 кг ядер таблеток за один рабочий цикл. Сушку таблеток в процессе покрытия можно ускорить с помощью ИК-лампы, которую крепят на рукоятке универсального редукторат [4]. 3. Получение покрытия во взвешанном слое - используется установка, конструкция которой почти не отличается от установки, применяемой для получения гранулята. Однако, получить более равномерное на таблетках используют аппараты с расположением форсунок возле днища продуктового резервуара. При этом используют установки с резервуаром конструкции Вурстера (рисунок 14) таких фирм как «Глатт», «Аэроматик-Филдер» и.т.д. [8]  Рисунок 14. Схема продуктового резервуара установки типа Вурстер. Установка типа Вустер подразумевает наличие перфорированной пластины на дне для распределения псевдоожижающего воздуха проходить с высокой скоростью вокруг форсунки и через отделение, поднимая таблетки, на которые наносится оболочка. Как только таблетки выходят из отделения, они попадают в расширенную часть продуктового резервуара, где скорость воздуха ниже скорости захвата, и таблетки падают вокруг отделения. Здесь таблетки продуваются пониженным потоком воздуха, который проходит через маленькие отверстия на периферии перфорированной пластины. При этом на таблетках высыхает слой покрытия [8]. 4. Нанесение в установках центробежного типа — это нанесение в установках центробежного типа, является разновидностью погружения в раствор пленкообразующего вещества. Осуществляется в установках центробежного типа (рисунок 15).  Рисунок 15. Схема нанесение в установках центробежного типа. |