Httpplanetacam rucollegelearn12 Основы числового программного управления Автоматическое управление

Скачать 4.32 Mb. Скачать 4.32 Mb.

|

|

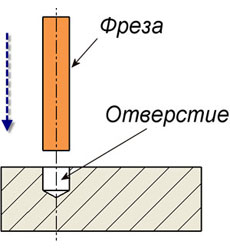

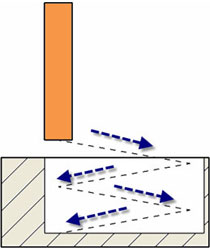

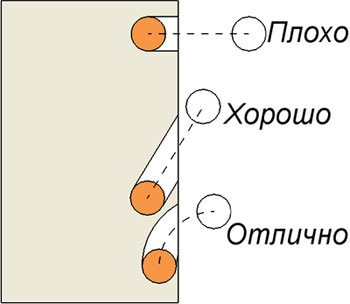

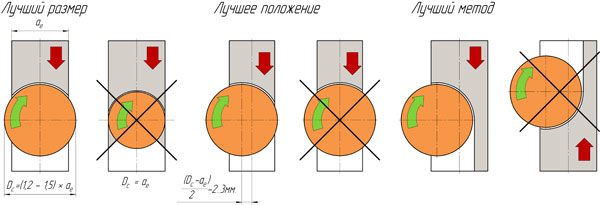

Основные определения и формулы Скорость резания V (м/мин) – это окружная скорость перемещения режущих кромок фрезы. Эта величина определяет эффективность обработки и лежит в рекомендованных для каждого инструментального материала пределах. За один оборот фрезы точка режущей кромки, находящаяся на окружности фрезы диаметра D (мм), сможет пройти путь, равный длине окружности, то есть πD. Для того чтобы определить длину пути, пройденного точкой за одну минуту, нужно умножить длину пути за один оборот на частоту вращения фрезы, то есть πDN (мм/мин). Таким образом, формула для определения скорости резания будет следующей: V = πDN/1000 (мм/мин). Частота вращения шпинделя N (об/мин) равняется числу оборотов фрезы в минуту. Вычисляется в соответствии с рекомендованной для данного типа обработки скоростью резания: N = 1000V/nD (об/мин). При фрезеровании различают минутную подачу, подачу на зуб и подачу наоборот фрезы. Подача на зуб Fz (мм/зуб) – величина перемещения фрезы или рабочего стола с заготовкой за время поворота фрезы на один зуб. Подача на оборот Fo (мм/об) – величина перемещения фрезы или рабочего стола с заготовкой за один оборот фрезы. Подача на оборот равняется произведению подачи на зуб на число зубьев фрезы Z: Fo = FzZ (мм/об). Минутной подачей Fm (мм/мин) называется величина относительного перемещения фрезы или рабочего стола с заготовкой за одну минуту. Минутная подача равняется произведению подачи на оборот на частоту вращения фрезы: Fm = FoN = FzZN (мм/мин). Глубиной фрезерования h (мм) называется расстояние между обработанной и необработанной поверхностями, измеряемое вдоль оси фрезы. Шириной фрезерования b (мм) называется величина срезаемого припуска, измеренная в радиальном направлении, или ширина контакта заготовки и инструмента. Производительность снятия материала Q (см3) – это объем удаляемого материала в единицу времени, определяемый глубиной, шириной обработки и величиной подачи. Q = (h × b × Fm)/1000. Рекомендации по фрезерованию Выбор диаметра фрезы зависит, как правило, от ширины обрабатываемой заготовки, а также от мощностных характеристик станка. При этом важным фактором, определяющим успешное выполнение операции фрезерования, является взаимное расположение обрабатываемой поверхности и фрезы. Ширина фрезерования особенно сильно влияет на выбор диаметра фрезы приобработке торцовыми фрезами. В этом случае рекомендуется выбирать диаметр фрезы, превышающий ширину фрезерования на 20–50%. Если обработка может быть произведена за несколько проходов, то ширина резания за каждый проход должна быть равной 3/4 диаметра фрезы. При этом формирование стружки и нагрузка на режущую кромку будут оптимальными.  Рис. 2.11. Варианты расположения фрезы относительно заготовки Когда диаметр фрезы значительно превышает ширину заготовки, то ось фрезы следует сместить с оси симметрии заготовки. Конечно, близкое расположение оси фрезы к оси заготовки позволяет обеспечить наикратчайший путь зубьев фрезы в металле, надежное формирование стружки на входе и благоприятную ситуацию относительно ударных нагрузок на пластину. Но когда ось фрезы расположена точно по оси симметрии заготовки, циклическое изменение силы резания при врезании и выходе может привести к возникновению вибраций, которые приведут к повреждению пластины и плохой шероховатости поверхности. При торцевом фрезеровании по возможности избегайте фрезерования плоскостей с пересечением пазов и отверстий, так как при этом режущие кромки будут работать в неудовлетворительных условиях прерывистого резания. Выполняйте операцию изготовления отверстий после фрезерования. Если такой вариант невозможен, то при пересечении фрезой отверстия снижайте величину подачи на 50% от рекомендованной. При обработке больших плоскостей старайтесь не прерывать контакт фрезы с заготовкой, обходя поверхность по периметру, а не за несколько параллельных проходов. Обработку углов необходимо осуществлять по радиусу, превышающему радиус фрезы, чтобы исключить возможность возникновения вибраций, связанных с резким увеличением угла охвата фрезы. При обработке закрытого паза (замкнутой области) основная проблема заключается в трудности первоначального входа инструмента в материал заготовки, так как большинство концевых фрез плохо работают на засверливание. Существует несколько способов решения этой проблемы. Самый простой выход из ситуации – предварительно просверлить технологическое отверстие и затем спокойно опустить в него фрезу. Более интересные способы – маятниковое и спиральное врезания. В этом случае отпадает необходимость предварительного сверления, режущий инструмент входит в материал заготовки плавно.

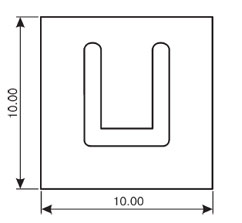

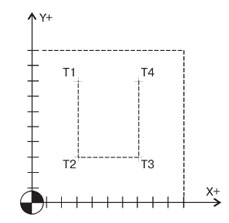

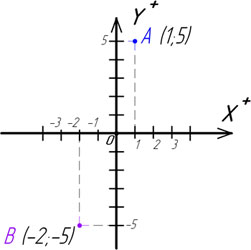

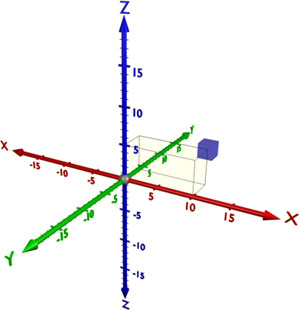

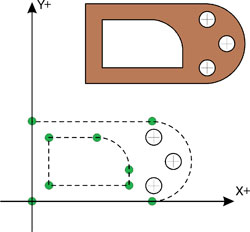

Прямоугольная система координат Прежде чем приступить к созданию первой управляющей программы, вы должны вспомнить, что такое прямоугольная система координат. Ведь именно прямоугольная система координат служит математической базой программирования обработки. Более 300 лет назад французский математик Декарт придумал систему, которая позволяет человеку описать положение любой точки в пространстве. В простейшем случае прямоугольная система координат представляет собой две пересекающиеся под прямым углом линии. Эти линии называются осями, а точка их пересечения является началом координат.  Рис. 3.1. Прямоугольная система координат на плоскости Оси обозначаются буквами X и Y. Координатная система с двумя осями X и Y позволяет описать положение точки на плоскости. Расстояние от начала координат до точки А вдоль оси X является х-координатой этой точки. Расстояние от начала координат до точки А вдоль оси Y является у-координатой этой точки. Координаты точки принято указывать в скобках. Сначала пишется координата по оси X, а затем по оси Y. Таким образом, на рис. 3.1 находится точка А(1; 5). У каждой оси есть положительное и отрицательное направления. Когда координата имеет отрицательное значение, то это означает, что точка лежит либо левее начала координат, либо ниже. Например, точка В имеет следующие координаты: х = –2, у = –5. Если точка лежит на какой-либо оси, то одна из ее координат обязательно равна нулю. Пересечение трех взаимно перпендикулярных плоскостей образует трехмерную систему координат, которая используется для описания положения точки в пространстве. К двум имеющимся осям X и Y добавляется третья ось Z. Координаты точки также указываются в скобках и идут в алфавитном порядке (x; y; z).  Рис. 3.2. Прямоугольная пространственная система координат Написание простой управляющей программы Детали, обрабатываемые на станке с ЧПУ, можно рассматривать как геометрические объекты. Во время обработки вращающийся инструмент и заготовка перемещаются относительно друг друга по некоторой траектории. УП описывает движение определенной точки инструмента – его центра. Траекторию инструмента представляют состоящей из отдельных, переходящих друг в друга участков. Этими участками могут быть прямые линии, дуги окружностей, кривые второго или высших порядков. Точки пересечения этих участков называются опорными, или узловыми, точками. Как правило, в УП содержатся координаты именно опорных точек.  Рис. 3.3. Любую деталь можно представить в виде совокупности геометрических элементов. Для создания программы обработки необходимо определить координаты всех опорных точек Попробуем написать небольшую программу для обработки паза, представленного на рис. 3.4. Зная координаты опорных точек, сделать это несложно. Мы не будем подробно рассматривать код всей УП, а обратим особое внимание на написание строк (кадров УП), непосредственно отвечающих за перемещение через опорные точки паза. Для обработки паза сначала нужно переместить фрезу в точку Т1 и опустить ее на соответствующую глубину. Далее необходимо переместить фрезу последовательно через все опорные точки и вывести инструмент вверх из материала заготовки. Найдем координаты всех опорных точек паза и для удобства поместим их в табл. 3.1.

Таблица 3.1. Координаты опорных точек паза

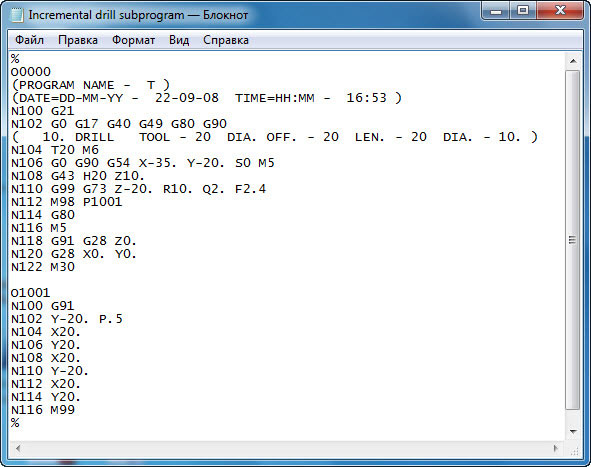

Подведем режущий инструмент к первой опорной точке: N50 G00 Х3 Y8 Следующие два кадра заставляют инструмент опуститься на требуемую глубину в материал заготовки. N60 G00 Z0.5 N70 G01 Z-l F25 Как только инструмент окажется на нужной глубине (1 мм), можно перемещать его через все опорные точки для обработки паза: N80 G01 Х3 Y3 N90 G01 Х7 Y3 N100 G01 Х7 Y8 Теперь следует вывести инструмент из материала заготовки – поднять на небольшую высоту: N110 G01 Z5 Соберем все кадры вместе, добавим несколько вспомогательных команд и получим окончательный вариант программы:

Создание УП на персональном компьютере Существуют два способа для записи (набора) управляющих программ: при помощи стойки ЧПУ станка (цеховое программирование); используя персональный компьютер с последующей передачей в стойку ЧПУ. Цеховое программирование в настоящее время считается малоэффективным и используется крайне редко. Во-первых, клавиши стойки ЧПУ менее удобны, чем клавиатура ПК. Во-вторых, программное обеспечение СЧПУ предоставляет меньшие возможности по редактированию программ. В-третьих, ручной ввод УП в память СЧПУ физически мешает оператору запустить процесс обработки деталей на этом станке. Исключение составляют, пожалуй, лишь стойки со встроенной CAM-системой. Набор текста программы обработки на компьютере с последующей передачей в СЧПУ станка является гораздо более эффективным способом работы.  Рис. 3.6. Записать УП можно в обычном текстовом редакторе. Например, в Блокноте операционной системы Windows Код УП можно набирать в любом текстовом редакторе и сохранять в соответствующем формате. Например, использовать всем известный Блокнот из стандартного набора операционной системы Windows. Есть множество различных текстовых редакторов, которые были специально созданы для работы с кодом УП. Эти редакторы (назовем их редакторами УП) предоставляют широкие возможности по написанию и редактированию станочного кода. Например, они позволяют добавлять или удалять пробелы, автоматически нумеровать строки и перемещать курсор к коду смены инструмента. Эти функции не нужны обычному текстовому редактору, но очень полезны при создании и отладке программ. Наиболее продвинутые редакторы УП имеют инструменты для графической проверки кода и трансляции его на станок. Стоит заметить, что некоторые текстовые редакторы сохраняют файлы в специальном формате, который содержит информацию о размере шрифта, полях, цвете и др. Код УП не содержит таких данных, а состоит исключительно из «чистого» текста в формате Американского стандартного кода для обмена информацией (ASCII). Стандарт ASCII является открытым и может читаться любым текстовым редактором. Файлы такого формата, скорее всего, будут иметь расширение «.txt». Станки с ЧПУ работают в формате G- и М-кодов в соответствии со стандартами EIA/ISO. Код этого стандарта аналогичен ASCII, но есть ряд небольших отличий. Формат ASCII использует коды окончания строки и перевода каретки в конце каждой строки. В текстовом редакторе для перехода на новую строку вы просто нажимаете клавишу Enter, но не видите кода, который переводит вас на новую строку, хотя на самом деле он присутствует. Система ЧПУ требует, чтобы в конце каждого кадра УП стоял знак конца кадра, например, (;) или (*). Поэтому если вы пишите программу на компьютере, то она выглядит так: N50 G00 X230 N60 G01 Y300 N70 G01 Z100 А если та же программа вводится прямо со стойки ЧПУ, то она, возможно, будет выглядеть следующим образом (придется добавить символ конца кадра в каждую строку УП): N50 G00 X230; N60 G01 Y300; N70 G01 Z100; Если вы создаете программу на компьютере и затем передаете ее на станок, то знак конца кадра помещается в конец каждого кадра УП при передаче в большинстве случаев автоматически. Ошибка в программе обработки может повлечь за собой массу проблем. В лучшем случае ошибка обернется сломанным инструментом или «запоротой» деталью, а в худшем – может привести к повреждению станка или травме оператора. Опытный программист знает, что дешевле и проще проверить программу заранее на компьютере, чем ошибиться при выполнении обработки на станке. Основной метод проверки УП на компьютере заключается в графической симуляции обработки. Такая симуляция может выглядеть как прорисовка траектории центра инструмента или как полная имитация механической обработки на станке с демонстрацией процесса удаления материала. В первом случае программист может обнаружить ошибку в УП, просто наблюдая за траекторией перемещения центра инструмента на мониторе компьютера. Такая симуляция называется бэкплотом (Backplot). Бэкплот позволяет легко увидеть ошибку, которую тяжело распознать при простом просмотре кода УП. Сравните два варианта одной и той же программы (табл. 3.2). Во втором варианте в кадре N90 можно заметить, что десятичная точка стоит не на своем месте. Программа обработки может иметь достаточно большой объем, и такую маленькую ошибку распознать в коде будет крайне тяжело. Бэкплот моментально покажет, что траектория перемещения инструмента качественно не соответствует тому, что было задумано программистом. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||