Httpplanetacam rucollegelearn12 Основы числового программного управления Автоматическое управление

Скачать 4.32 Mb. Скачать 4.32 Mb.

|

|

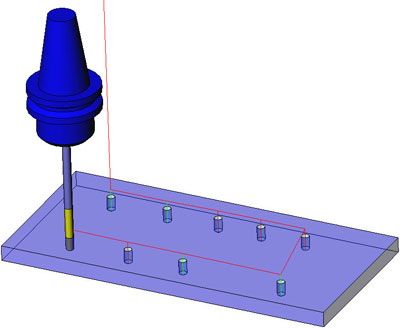

Завершение программы – М30 и М02 В конце любой управляющей программы должен находиться код ее завершения – М30 или М02. При выполнении любого из этих кодов станок останавливается независимо от того, какую функцию он выполнял. Разница между М30 и М02 заключается лишь в том, что код М30, помимо завершения программы, «перематывает» или «сбрасывает» ее на начало, а код М02 не делает этого. Проще говоря, при окончании программы обработки с М30 курсор текущего положения переводится в самое начало программы, а с М02 остается в конце. … N40 Z5.0 N45 G00 Z100.0 N50 M05 M55 M30 % Обычно при завершении программы обработки производится перемещение рабочего стола или инструмента в позицию, которая облегчает оператору снятие готовой детали со станка. Такое перемещение совершается с помощью кода возврата в исходную позицию G28: … N120 G91 G28 X0 Y0 Z0 N130 M05 N140 M30 % Постоянные циклы станка с ЧПУ Введение Постоянными циклами называются специальные макропрограммы, заложенные в УЧПУ для выполнения стандартных операций механической обработки. Практически все станки с ЧПУ имеют набор циклов для обработки отверстий – циклы сверления, растачивания и нарезания резьбы. Эти циклы упрощают процесс написания УП и экономят время, так как позволяют при помощи одного кадра выполнить множество перемещений.  Рис. 8.1. Постоянные циклы обычно используются для обработки отверстий Предположим, что необходимо просверлить несколько отверстий в детали. Чтобы просверлить одно отверстие, нужно на рабочей подаче опустить сверло на требуемую глубину, затем вывести его вверх на ускоренной подаче и переместить к следующему отверстию. Следующая программа демонстрирует, как просверлить несколько отверстий без использования постоянных циклов:

Использование постоянного цикла упрощает процесс создания программы для обработки отверстий, делает ее легко читаемой и существенно уменьшает в размере. Создадим новую УП для обработки этих же отверстий с постоянным циклом сверления:

Очевидно, что новая программа имеет меньший размер. В кадре N112 находится код G81 для вызова цикла сверления. В этом же кадре находятся адреса, отвечающие за настройку параметров цикла. Адрес Z обозначает глубину сверления, a R определяет высоту отвода сверла из отверстия относительно нулевой плоскости. В последующих кадрах находятся координаты обрабатываемых отверстий. В них не нужно ставить коды вызова цикла сверления, так как G81 будет оставаться активным, пока его не отменят при помощи кода G80. Работать с постоянными циклами очень удобно. Например, вы решили изменить глубину сверления и высоту вывода сверла из отверстия. При работе с программой без постоянного цикла вам придется отредактировать ее практически полностью. Если же вы используете постоянный цикл сверления, то для достижения нужного эффекта достаточно изменить несколько параметров. Станки с ЧПУ могут иметь разнообразные циклы: от довольно простых – для сверления, растачивания и нарезания резьбы до более сложных – для обработки контуров и карманов. Некоторые циклы стандартизированы, хотя большинство из них разрабатываются производителями станков и систем ЧПУ самостоятельно. Поэтому на разных станках одинаковые по сути циклы могут записываться поразному, что конечно же затрудняет программирование. В этой главе мы рассмотрим циклы для обработки отверстий, использующиеся на подавляющем большинстве современных станов с ЧПУ. Таблица 8.1. Постоянные циклы для обработки отверстий

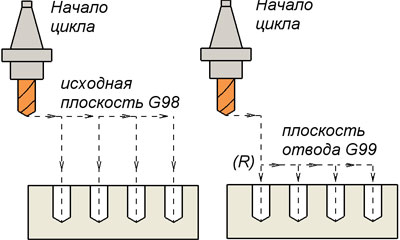

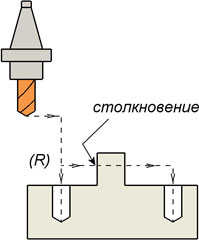

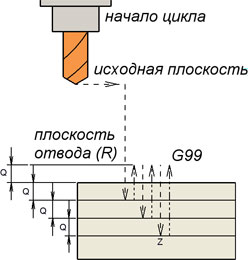

Стандартный цикл сверления и цикл сверления с выдержкой Код G81 предназначен для вызова стандартного цикла сверления. Следующий кадр демонстрирует типичный формат этого цикла: G81 Х10.0 Y15.3 Z-3.0 R0.5 F50. Адреса X и Y определяют координаты обрабатываемых отверстий. Адрес Z указывает конечную глубину сверления, a R применяется для установления плоскости отвода. Плоскость отвода – это координата по оси Z, с которой начинается сверление на рабочей подаче. Плоскость отвода устанавливается немного выше поверхности детали, поэтому значение при R обычно положительное. Не стоит устанавливать плоскость отвода очень высоко, иначе сверло на рабочей подаче будет перемещаться слишком долго. Рабочая подача для цикла устанавливается с помощью F-слова данных. Постоянные циклы и их параметры являются модальными. Вызвав цикл при помощи соответствующего G-кода, в следующих кадрах вы указываете координаты отверстий, которые необходимо обработать, не программируя никаких других кодов и параметров. После кадра, содержащего координаты последнего отверстия, необходимо запрограммировать G80 – код отмены (окончания) постоянного цикла. Если этого не сделать, то все последующие координаты перемещений будут считаться координатами обрабатываемых отверстий. Цикл сверления с выдержкой вызывается при помощи команды G82. Функционирует этот цикл аналогично стандартному циклу сверления, с единственной разницей в том, что при G82 на дне отверстия запрограммировано время ожидания (выдержка). Цикл сверления с выдержкой часто применяется для сверления глухих отверстий, так как запрограммированное время ожидания обеспечивает лучшее удаление стружки со дна отверстия. Адрес Р устанавливает время ожидания на дне отверстия. Как правило, время выдержки указывается в 1/1000 сек. без десятичной точки. Например, в следующем кадре выполняется цикл сверления с выдержкой на дне отверстия, равной 6.5 секунды: G82 Х10.0 Y15.3 Z-3.0 P6500 R0.5 F50. При выполнении механической обработки отверстий при помощи постоянных циклов вам необходимо знать, что такое исходная плоскость и плоскость отвода. Две эти плоскости используются для управления перемещениями по оси Z между отверстиями. О плоскости отвода мы уже говорили. Плоскость отвода – это координата (уровень) по оси Z, устанавливаемая R-адресом, с которой начинается сверление на рабочей подаче и в которую возвращается инструмент после того, как он достиг дна обрабатываемого отверстия. Исходная плоскость – это координата (уровень), по оси Z в которой располагался инструмент перед вызовом постоянного цикла. Код G98 используется для работы с исходной плоскостью, а код G99 – с плоскостью отвода.  Рис. 8.2. При использовании кода G98 в постоянном цикле инструмент каждый раз возвращается в исходную плоскость, а при использовании G99 – в плоскость отвода, установленную R-адресом Предположим, что инструмент находится в координате Z20.0 в момент вызова цикла сверления. Тогда исходная плоскость будет располагаться на расстоянии 20 мм выше нулевой точки по оси Z. То есть для установления исходной плоскости не требуется указывать какие-либо специальные адреса. Однако для установления плоскости отвода необходимо использовать адрес R. Формат кадра для цикла сверления выглядит следующим образом: G98 G81 Х10.0 Y15.3 Z-3.0 R0.5 F50. или G99 G81 Х10.0 Y15.3 Z-3.0 R0.5 F50. Если цикл сверления работает совместно с кодом G98, то инструмент возвращается к исходной плоскости в конце каждого цикла и между всеми обрабатываемыми отверстиями. Код G98 применяется, когда требуется увеличенное расстояние отвода, для того чтобы избежать столкновения инструмента с деталью. Учтите, что если вы работаете с G98 сразу после смены инструмента, то исходная плоскость, скорее всего, будет установлена очень высоко, и инструмент будет перемещаться к отверстию непозволительно долго. Когда нет опасности столкновения инструмента с деталью, то обычно используют код G99, который позволяет сократить время при обработке множества отверстий. В этом случае инструмент перемещается между отверстиями и выводится вверх в конце цикла до координаты по Z, установленной R-словом данных.  Рис. 8.3. Будьте особенно внимательны при использовании постоянного цикла с G99. Если плоскость отвода (R) установлена неправильно, то может произойти столкновение инструмента с деталью Обычно системы ЧПУ позволяют переключаться между G98 и G99 прямо внутри постоянного цикла между обрабатываемыми отверстиями: … G99 G81 X10.0 Y15.3 Z-3.0 R0.5 F50. X20 Y20 G98 X30 Y30 X40 Y40 … Относительные координаты в постоянном цикле При необходимости использования относительных координат (G91) при работе с постоянным циклом следует учитывать следующее: 1) плоскость отвода устанавливается относительно исходной плоскости; 2) глубина сверления по Z устанавливается относительно плоскости отвода. Давайте создадим две программы на сверление отверстий для одной и той же детали. Первая программа будет использовать абсолютные координаты, а вторая – относительные (табл. 8.2). Таблица 8.2. Абсолютные и относительные координаты в постоянном цикле

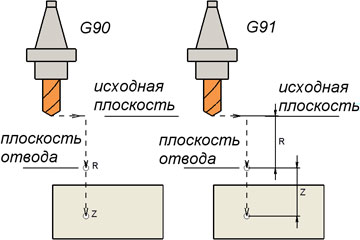

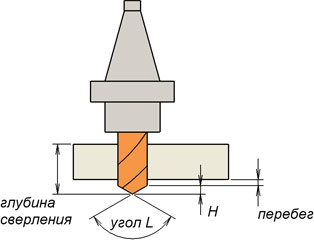

Как видите, в случае относительного программирования глубина сверления (6 мм ниже нулевой плоскости) устанавливается относительно плоскости отвода, поэтому в программе указано Z-16. Плоскость отвода (10 мм выше нулевой плоскости) задана относительно координаты Z100, поэтому в цикле сверления указано R-90.  Рис. 8.4. Разница между G90 и G91 в постоянных циклах сверления Циклы прерывистого сверления Код G83 вызывает цикл прерывистого сверления. Прерывистое сверление часто используется при обработке глубоких отверстий. Если при обычном сверлении инструмент на рабочей подаче перемещается ко дну отверстия непрерывно, то в цикле прерывистого сверления инструмент поднимается вверх через определенные интервалы для удаления стружки. Если вы сверлите глубокое отверстие (глубина отверстия больше трех диаметров сверла), то есть вероятность, что стружка не успеет выйти из отверстия и инструмент сломается. При обработке отверстий технолог-программист должен решить, какой именно цикл ему необходим в каждом конкретном случае.  Рис. 8.5. На чертежах длину отверстия указывают по прямой части. Однако режущая кромка сверла заточена под определенным углом (обычно 118°). Так как в программе указываются координаты Z для кромки сверла, то инструменту необходимо пройти дополнительное расстояние H = R сверла/tan(L/2). При сверлении сквозных отверстий нужно задать небольшой перебег (0.5–1 мм) для прямой части сверла Формат кадра для цикла прерывистого сверления похож на формат обычного цикла сверления: G83 Х10.0 Y10.0 Z-25.0 Q2.0 R0.5 F45 Обратите внимание на Q-адрес, который определяет относительную глубину каждого рабочего хода сверла. В данном случае сверление происходит по такому алгоритму:

Высокоскоростной цикл прерывистого сверления G73 работает аналогично циклу G83. Единственная разница заключается в том, что при высокоскоростном цикле сверло для удаления стружки выводится из отверстия не полностью. Это позволяет уменьшить машинное время обработки. Формат кадра для высокоскоростного цикла прерывистого сверления: G73 Х10.0 Y10.0 Z-25.0 Q2.0 R0.5 F45 Многие СЧПУ позволяют указывать дополнительные адреса для более гибкой работы с циклами сверления. Внимательно прочитайте документацию к станку для понимания работы циклов и уточните использующиеся в них адреса. Когда программист задает глубину сверления в программе обработки, он рассчитывает ее относительно крайней кромки сверла. Очень часто на чертежах глубина отверстия указывается относительно прямой части сверла. В этом случае необходимо произвести несложный расчет для нахождения глубины крайней кромки.  Рис. 8.6. Схема цикла прерывистого сверления Высота кромки сверла Н = радиус сверла R/tan (угол L/2). Если на чертеже указана глубина до прямой части 40 мм, диаметр сверла равен 10 мм, а угол кромки равен 118°, тогда высота кромки H = 5/tan 59 (град.) = 5/1.664 = 3.004 мм. Следовательно, глубина сверления, которую необходимо указать в управляющей программе, равна 40 + 3.004 = 43.004 мм (Z-43.004). |