Httpplanetacam rucollegelearn12 Основы числового программного управления Автоматическое управление

Скачать 4.32 Mb. Скачать 4.32 Mb.

|

|

Таблица 3.2. В одном из кадров УП допущена ошибка

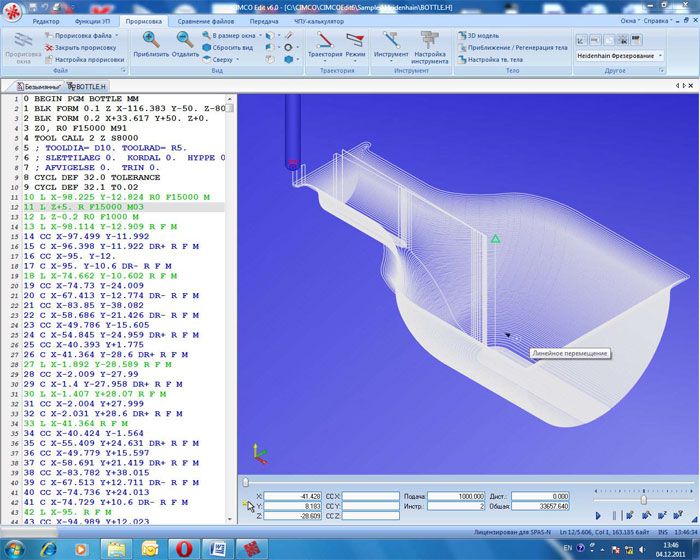

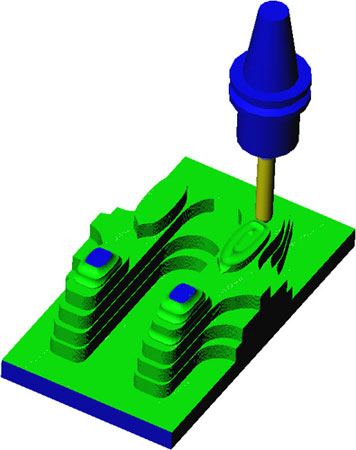

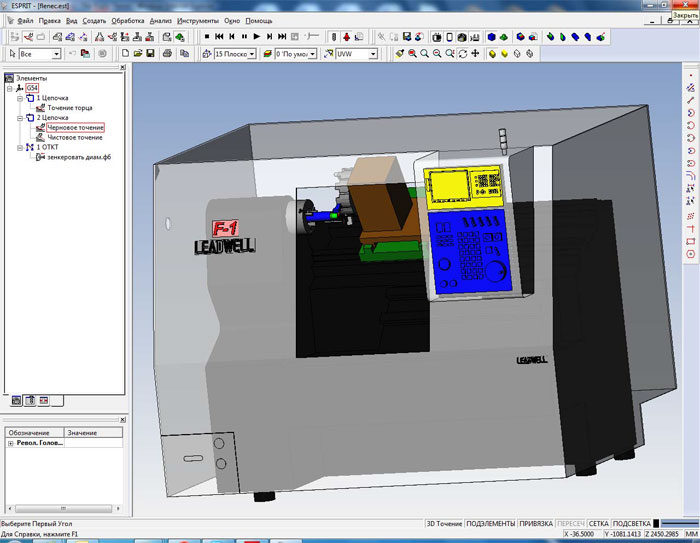

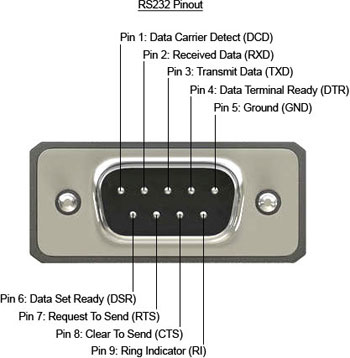

Рис. 3.7. Прорисовка траектории в редакторе Cimco Edit Твердотельная верификация (от англ. verification – проверка) является мощным инструментом по проверке УП на компьютере. В отличие от бэкплота, программы твердотельной верификации демонстрируют процесс удаления материала заготовки и позволяют увидеть полный результат работы УП – модель готовой детали. На полученную «виртуальную» деталь можно посмотреть с разных сторон и понять, все ли элементы выполнены правильно, нет ли зарезов и столкновений инструмента с заготовкой. Бэкплот обычно используют в процессе написания и отладки программы, а твердотельную верификацию – лишь на заключительном этапе проверки.  Рис. 3.8. Твердотельная верификация – это удобный и наглядный способ проверки управляющей программы  Рис. 3.9. Твердотельная верификация с проверкой столкновений узлов станка называется симуляцией обработки Передача управляющей программы на станок П  осле того как вы создали и проверили программу обработки при помощи ПК, ее необходимо передать на станок. Для передачи УП с компьютера в СЧПУ станка используется специальное коммуникационное программное обеспечение. В большинстве случаев связь осуществляется в соответствии со стандартом RS-232. При этом СОМ-порт компьютера соединяется кабелем со специальным разъемом на корпусе станка или панели УЧПУ. Для передачи данных необходимо, чтобы УЧПУ станка и коммуникационная программа были синхронизированы. Это достигается соответствующей настройкой параметров СЧПУ и коммуникационной программы. Как правило, коммуникационная программа и кабель поставляются вместе со станком, а информацию о настройке параметров СЧПУ для связи станка и компьютера можно получить из «родной» документации. Стоит учитывать, что при передаче данных в соответствии с RS-232 желательно, чтобы длина кабеля не превышала 15 метров. осле того как вы создали и проверили программу обработки при помощи ПК, ее необходимо передать на станок. Для передачи УП с компьютера в СЧПУ станка используется специальное коммуникационное программное обеспечение. В большинстве случаев связь осуществляется в соответствии со стандартом RS-232. При этом СОМ-порт компьютера соединяется кабелем со специальным разъемом на корпусе станка или панели УЧПУ. Для передачи данных необходимо, чтобы УЧПУ станка и коммуникационная программа были синхронизированы. Это достигается соответствующей настройкой параметров СЧПУ и коммуникационной программы. Как правило, коммуникационная программа и кабель поставляются вместе со станком, а информацию о настройке параметров СЧПУ для связи станка и компьютера можно получить из «родной» документации. Стоит учитывать, что при передаче данных в соответствии с RS-232 желательно, чтобы длина кабеля не превышала 15 метров.Рис. 3.10. Вариант разъема RS-232 Для передачи УП, размер которых превышает размер свободной памяти СЧПУ, используется режим DNC. Режим DNC, или режим прямого числового управления, позволяет выполнять программу обработки прямо из компьютера, не записывая ее в память СЧПУ. УП считывается из компьютера в буфер памяти СЧПУ кадр за кадром (точнее, порциями). Как только система определяет, что один кадр выполнен, она его удаляет и загружает следующий, и так далее – до конца программы. Для работы в режиме прямого числового управления необходимо, чтобы СЧПУ станка было соответствующим образом подготовлено производителем, а на персональном компьютере находилась коммуникационная программа с поддержкой DNC-режима. Некоторые станки оборудованы собственными дисководами, что дает возможность передавать УП и другие данные в СЧПУ при помощи традиционных программных носителей – дискет и флэш-карт. Самые «продвинутые» стойки ЧПУ поддерживают работу в локальной сети, что позволяет передавать данные более быстро и удобно, а некоторые из них позволяют выходить в Интернет и обеспечивают возможность дистанционного мониторинга системы и решения проблем непосредственно производителем станка в режиме реального времени. Проверка управляющей программы на станке После того как вы написали УП, проверили ее на компьютере и передали в память СЧПУ, необходимо провести тест программы обработки прямо на станке. Дело в том, что не все ошибки, содержащиеся в программе, могут быть распознаны инструментами верификации на компьютере. Вы можете легко увидеть, что фреза идет не в ту координату, но можете не заметить, что нет команды на включение вращения шпинделя или на подачу смазывающе-охлаждающей жидкости (СОЖ). Но даже если в коде УП нет ни одной ошибки, оператор станка может случайно внести в корректора СЧПУ неверные значения длины и радиуса инструментов или ошибиться в «привязке» к детали, что неизбежно приведет к браку. Для того чтобы исключить любую ошибку, перед изготовлением реальной детали прямо на станке производят пробный прогон или тестовую обработку. В табл. 3.3 приведены типичные ошибки программиста или оператора станка с ЧПУ и их возможные последствия. Таблица 3.3. Возможные ошибки программиста и оператора

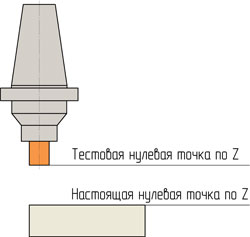

Тестовые режимы станка с ЧПУ Большинство современных станков с ЧПУ имеют тестовые режимы для дополнительной проверки УП. Основной тестовой функцией является отработка УП на холостых ходах (Dry run). При запуске УП в этом режиме станок блокирует перемещения исполнительных органов по оси Z, по осям X и Y или по всем осям одновременно. Например, если ваш станок блокирует ось Z, то будут осуществляться перемещения по осям X и Y, при этом шпиндель будет вращаться как обычно. Это позволит вам спокойно посмотреть, как работает вся УП, без опасения «зарезаться» в материал заготовки. Вообще, поведение станка в этом режиме может быть различным, поэтому перед работой в режиме отработки УП на холостых ходах внимательно прочтите руководство оператора станка. Режим покадровой отработки (Single block) предназначен для выполнения программы обработки по отдельным кадрам. СЧПУ приостанавливает работу в конце каждого кадра и ожидает, когда оператор нажмет клавишу Старт цикла для исполнения следующего кадра. Пользуясь этим режимом, легко увидеть, пришел ли инструмент в правильную позицию или в программе есть ошибка. Обычно режим покадровой отработки УП применяется совместно с режимом отработки УП на холостых ходах или при «поднятой» нулевой точке детали. Может показаться, что перечисленные тестовые режимы станка с ЧПУ немного устарели в эпоху современных компьютеров и мощных программ верификации. С одной стороны, это так. Но, с другой стороны, эти режимы позволяют новому оператору проще и спокойнее учиться программированию обработки и реальной работе на станке. Применяются и иные методы для цеховой проверки УП. Контролировать правильность перемещений в программе обработки оператору помогает экранный режим, который называется Distance to GO (Оставшееся расстояние). Многие СЧПУ имеют функцию отображения оставшегося расстояния перемещения по каждой из осей. Перейдя в этот режим, оператор видит, сколько миллиметров (дюймов) осталось переместиться инструменту в текущем кадре УП. К примеру, вы знаете, что фрезе нужно пройти до касания с поверхностью заготовки по оси Z 50 мм, а в строке Z экранного режима Distance to GO стоит 100 мм. Это означает, что фреза пройдет лишних 50 мм и врежется в материал заготовки. Таким образом, информация об оставшемся расстоянии перемещения позволяет оператору сравнивать фактическое и заданное расстояния перемещения визуально и дает возможность избежать серьезной ошибки. Зачастую для проверки УП применяются методы, не использующие тестовых режимов станка с ЧПУ. Например, после установки рабочей системы координат («привязки» к детали) можно поднять нулевую точку на безопасную высоту над поверхностью заготовки. Эта высота должна быть немного больше, чем самое «глубокое» перемещение инструмента в данной УП. Таким образом, выполнение данной программы обработки ничем не будет отличаться от заданного, за исключением того, что инструмент будет «резать воздух».  Рис. 3.11. Очень часто перед настоящей обработкой детали «поднимают» нулевую точку по оси Z и УП «прогоняют по воздуху» Пожалуй, самым реалистичным способом проверки УП является настоящая обработка «ненастоящего» материала. Обработав заготовки из специального воска или пластика, вы поймете, что на самом деле делает ваша программа. При этом можно использовать очень высокие режимы резания и не бояться сломать инструмент или испортить заготовку из дорогостоящего металла. Выбор того или иного способа проверки УП на станке зависит от многих факторов. Для начинающего программиста рекомендуется выполнять полную проверку. Профессионал же может ограничиться частичной проверкой или вообще проводить тесты УП только на персональном компьютере, используя инструменты бэкплота и твердотельной верификации. При написании программы и работе на станке с ЧПУ главное – быть внимательным и не торопиться, а в случае сомнений лучше обратиться к документации станка или за советом к специалисту. Последовательность полной проверки УП

Советы по технике безопасности при эксплуатации станков с ЧПУ Станок с ЧПУ – это сложный агрегат, состоящий из различных механических узлов, электрических и электронных компонентов. Для обеспечения безопасности внимательно ознакомьтесь с общими правилами эксплуатации станков с ЧПУ:

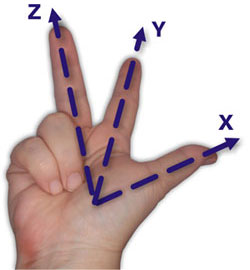

Нулевая точка станка и направления перемещений Система координат станка с ЧПУ является главной расчетной системой, определяющей перемещения исполнительных органов. Оси координат располагают параллельно направляющим станка, что позволяет при создании УП легко задавать направления и расстояния перемещений.  Рис. 4.1. Оси координатной системы расположены параллельно направляющим Правая система координат является стандартной для всех станков с ЧПУ. В этой системе положительные направления координатных осей определяются по правилу «правой руки». Если большой палец указывает положительное направление оси X, указательный – оси Y, то средний укажет на положительное направление оси Z. В качестве положительного направления оси Z принимают вертикальное направление вывода инструмента (например, сверла) из заготовки. То есть ось Z всегда связана со шпинделем станка. Как правило, за X принимают ось, вдоль которой возможно наибольшее перемещение исполнительного органа станка. При этом ось X перпендикулярна оси Z и параллельна плоскости рабочего стола. Если вы определили на станке направления осей X и Z, то по правилу «правой руки» вы однозначно сможете сказать, куда «смотрит» ось Y. Оси X, Y, Z указывают положительные направления перемещений инструмента относительно неподвижных частей станка. При создании УП программист всегда исходит из правила, что именно инструмент перемещается относительно неподвижной заготовки. Дело в том, что одни станки с ЧПУ действительно перемещают колонну, шпиндель и, соответственно, вращающийся инструмент относительно неподвижной заготовки, а другие станки, наоборот, перемещают рабочий стол с заготовкой относительно вращающегося инструмента. Получаем противоположные направления перемещений. Если бы не было этого правила, то программист вынужден был бы думать: а что, собственно, перемещается и в какую сторону. А так все просто – система ЧПУ сама определит, в каком направлении нужно переместить тот или иной узел станка.

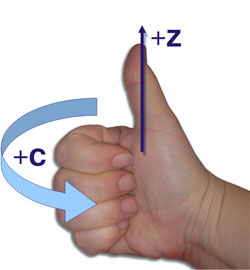

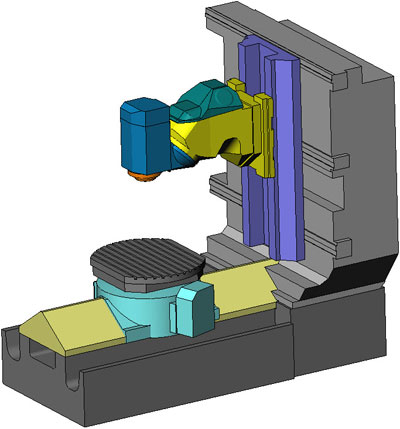

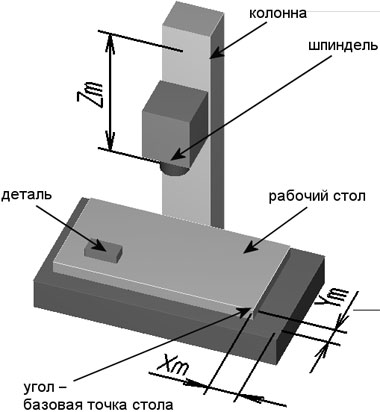

Кроме линейных перемещений, конструкция некоторых станков позволяет совершать круговые перемещения. Под круговым перемещением подразумевается, например, поворот оси шпинделя фрезерного станка. Однако само рабочее вращение шпинделя не входит в это понятие. Круговые перемещения инструмента обозначают латинскими буквами А (вокруг оси X), В (вокруг оси Y) и С (вокруг оси Z). Положительные направления вращений вокруг этих осей определяются очень просто. Если расположить большой палец по направлению оси, то другие согнутые пальцы покажут положительное направление вращения.  Рис. 4.4. Головка этого станка способна поворачиваться вокруг своей оси Положения исполнительных органов характеризуют их базовые точки, которые выбираются с учетом конструкции станка. Например, базовой точкой для шпинделя фрезерного станка с ЧПУ является точка пересечения его торца с собственной осью вращения. Для рабочего стола – точка пересечения его диагоналей или один из углов. Положение базовой точки относительно начала координат станка с ЧПУ (нулевой точки станка) называется позицией исполнительного органа в системе координат станка или машинной позицией (от англ. machine станок). При работе станка в любой момент времени вы можете увидеть на экране стойки ЧПУ текущую машинную позицию (например, рабочего стола) по любой из осей относительно «нуля станка». В документации станка пределы возможных перемещений рабочих органов, как правило, указывают пределами смещений базовых точек. Эти данные являются очень важной характеристикой станка, так как они определяют максимально возможные габариты обрабатываемой заготовки.  Рис. 4.5. Расстояния Xm, Ym и Zm от нулевой точки станка до базовых точек исполнительных органов определяют машинные позиции Нулевая точка станка – это физическая позиция, установленная производителем станка при помощи концевых выключателей или датчиков. После включения станка необходимо переместить исполнительные органы в его нулевую точку, для того чтобы СЧПУ смогла определить или «обнулить» их машинную позицию, или, другими словами, нужно синхронизировать СЧПУ и станок. Дело в том, что в момент включения станка СЧПУ еще не знает реального положения исполнительных органов, и если не выполнить возврата в нуль, то станок просто «откажется» работать. Когда исполнительный орган приходит в нулевую точку станка, то происходит замыкание контактов специального датчика или конечного выключателя, СЧПУ получает электрический сигнал и машинная позиция обнуляется. Процедура возврата в нуль станка является стандартной, и для ее осуществления любой станок имеет специальный режим и соответствующие клавиши на панели УЧПУ. |