|

|

Httpplanetacam rucollegelearn12 Основы числового программного управления Автоматическое управление

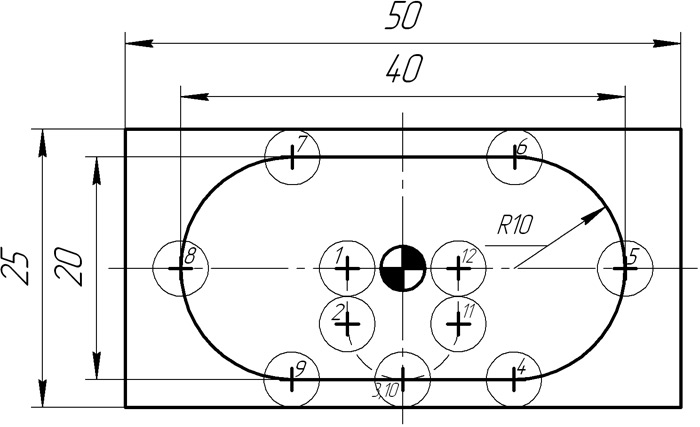

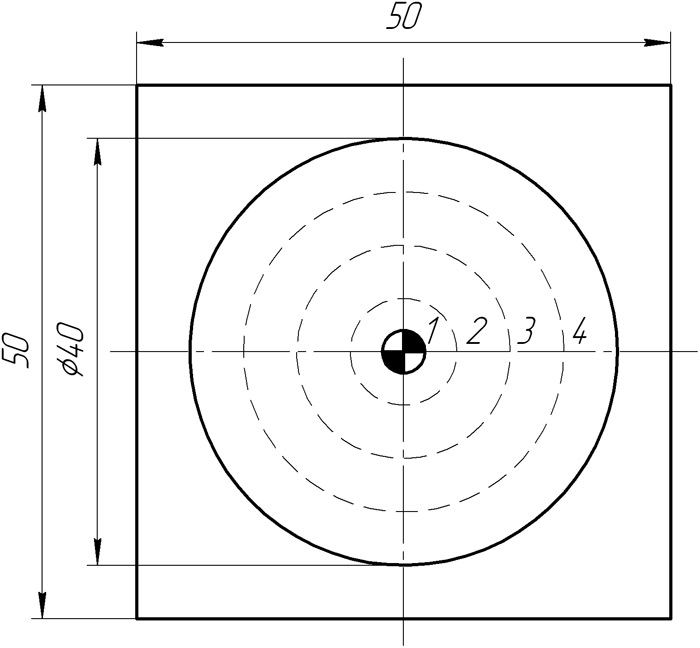

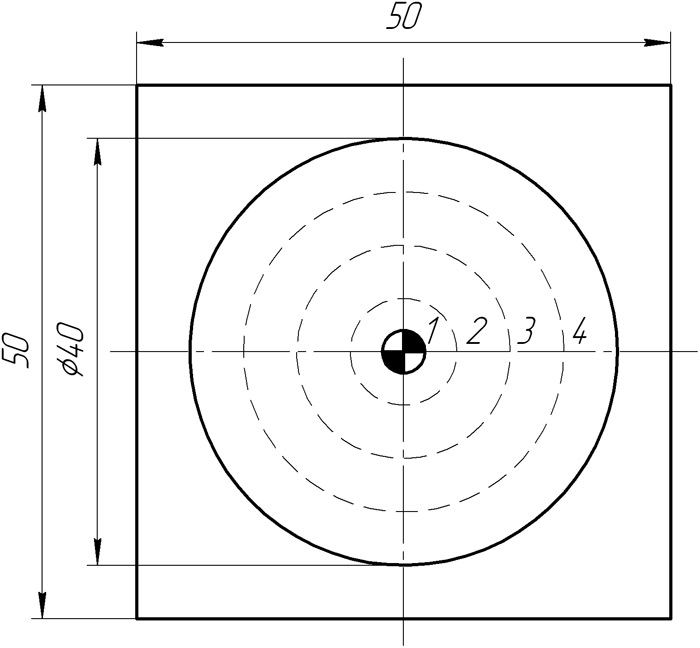

Пример №4. Контурная обработка с коррекцией на радиус инструмента

Необходимо создать УП для чистовой обработки кармана с коррекцией на радиус инструмента. Глубина фрезерования – 2 мм. Подвод к контуру осуществляется по касательной.

Управляющая программа

|

Пояснение

|

%

O0004

(PROGRAM NAME – FINISH POCKET2)

N100 G21

|

Программа О0004

Комментарий – имя программы

Режим ввода метрических данных

|

Рис. 11.4. Чистовая обработка кармана с коррекцией

|

N102 G0 G17 G40 G49 G80 G90

N104 T1 M6

N106 G0 G90 G54 X-2.5 Y-5. S1000 M3

N108 G43 H1 Z100.

N110 Z10.

N112 G1 Z-2. F100.

N114 G41 D1 Y-7.5

N116 G3 X0. Y-10. R2.5

N118 G1 X10.

N120 G3 X20. Y0. R10.

N122 X10. Y10. R10.

N124 G1 X-10.

N126 G3 X-20. Y0. R10.

N128 X-10. Y-10. R10.

N130 G1 X0.

N132 G3 X2.5 Y-7.5 R2.5

N134 G1 G40 Y-5.

N136 Z8.

N138 G0 Z100.

N140 M5

N146 M30

%

|

Строка безопасности

Вызов инструмента № 1

Позиционирование в начальную

точку траектории (1), включение

оборотов шпинделя

Компенсация длины

инструмента №1

Позиционирование в Z10

Фреза опускается до Z-2

на рабочей подаче 100 мм/мин

Коррекция слева, перемещение

в точку (2)

Подвод инструмента

по касательной к точке (3)

Линейное перемещение в точку (4)

Перемещение по дуге в точку (5)

Перемещение по дуге в точку (6)

Линейное перемещение в точку (7)

Перемещение по дуге в точку (8)

Перемещение по дуге в точку (9)

Линейное перемещение

в точку (10)

Отвод инструмента

по касательной к точке (11)

Линейное перемещение в точку

(12) с отменой коррекции

Фреза поднимается к Z8

Фреза поднимается

на ускоренной подаче к Z100

Останов шпинделя

Конец программы

|

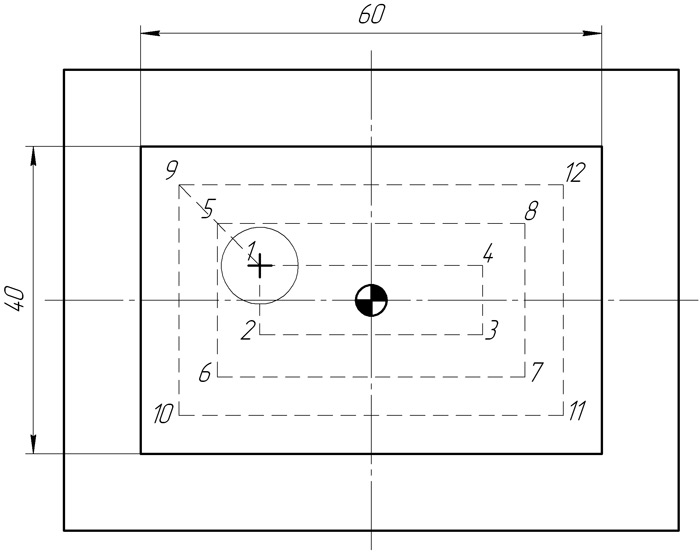

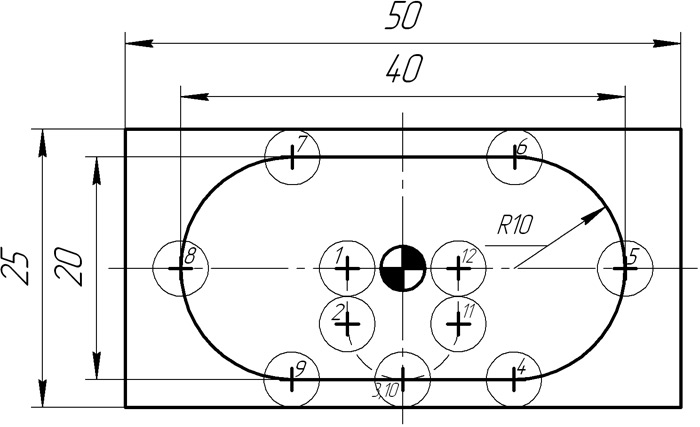

Пример №5. Фрезерование прямоугольного кармана

Необходимо создать УП для обработки прямоугольного кармана фрезой диаметром 10 мм. Глубина фрезерования – 1 мм.

Управляющая программа

|

Пояснение

|

%

O0005

(PROGRAM NAME – ROUGH POCKET)

N100 G21

N102 G0 G17 G40 G49 G80 G90

N104 T1 M6

|

Программа О0005

Комментарий – имя программы

Режим ввода метрических данных

Строка безопасности

Вызов инструмента № 1

|

Рис. 11.5. Черновое фрезерование прямоугольного кармана

|

N106 G0 G54 X-13.75 Y3.75 S1000 M3

N108 G43 H1 Z100.

N110 Z10.

N112 G1 Z-1. F100.

N114 Y-3.75

N116 X13.75

N118 Y3.75

N120 X-13.75

N122 X-17.5 Y7.5

N124 Y-7.5

N126 X17.5

N128 Y7.5

N130 X-17.5

N132 X-25. Y15.

N134 Y-15.

N136 X25.

N138 Y15.

N140 X-25.

N142 Z9.

N144 G0 Z100.

N146 M5

N152 M30

%

|

Позиционирование в начальную

точку траектории (1), включение

оборотов шпинделя

Компенсация длины инструмента

№ 1

Позиционирование в Z10

Фреза опускается до Z-1

на рабочей подаче 100 мм/мин

Линейное перемещение в точку (2)

Линейное перемещение в точку (3)

Линейное перемещение в точку (4)

Линейное перемещение в точку (1)

Линейное перемещение в точку (5)

Линейное перемещение в точку (6)

Линейное перемещение в точку (7)

Линейное перемещение в точку (8)

Линейное перемещение в точку (5)

Линейное перемещение в точку (9)

Линейное перемещение в точку (10)

Линейное перемещение в точку (11)

Линейное перемещение в точку (12)

Линейное перемещение в точку (9)

Фреза поднимается к Z9

Фреза поднимается

на ускоренной подаче к Z100

Останов шпинделя

Конец программы

|

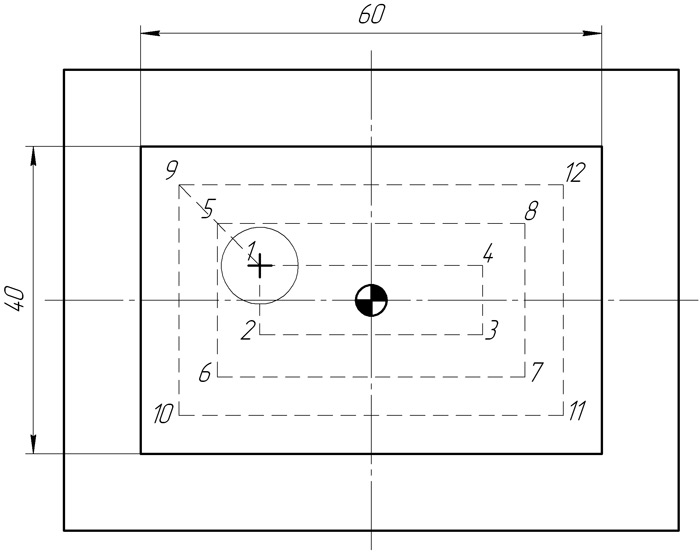

Пример №6. Фрезерование круглого кармана

Необходимо создать УП для обработки круглого кармана фрезой диаметром 10 мм. Глубина – 0.5 мм.

Управляющая программа

|

Пояснение

|

%

O0000

(PROGRAM NAME – N6)

N100 G21

N102 G0 G17 G40 G49 G80 G90

|

Программа О0006

Комментарий – имя программы

Режим ввода метрических данных

Строка безопасности

|

Рис. 11.6. Черновое фрезерование круглого кармана

|

N104 T1 M6

N106 G0 G90 G54 X0. Y0. S1000 M3

N108 G43 H1 Z100.

N110 Z10.

N112 G1 Z-.5 F100.

N120 X5. F200

N122 G3 X-5. R5.

N124 X5. R5.

N126 G1 X10.

N128 G3 X-10. R10.

N130 X10. R10.

N132 G1 X15.

N134 G3 X-15. R15.

N136 X15. R15.

N138 G1 Z10 F300.

N140 G0 Z100.

N142 M5

N148 M30

%

|

Вызов инструмента № 1

Позиционирование в начальную точку

траектории (1), включение оборотов

шпинделя

Компенсация длины инструмента № 1

Позиционирование в Z10

Фреза опускается до Z-0.5 на рабочей

подаче 100 мм/мин

Перемещение в точку (1)

Круговое перемещение по 1-ой «орбите»

…

Перемещение в точку (2)

Круговое перемещение по 2-ой «орбите»

…

Перемещение в точку (3)

Круговое перемещение по 3-ей «орбите»

…

Фреза поднимается к Z10

Фреза поднимается на ускоренной

подаче к Z100

Останов шпинделя

Конец программы

|

Программирование для Heidenhain

Пример №1. Контурная обработка

Необходимо создать УП для обработки наружного контура детали (рис. 11.1) фрезой диаметром 5 мм без коррекции на радиус инструмента. Глубина фрезерования равна 4 мм. Подвод к контуру осуществляется по прямолинейному участку.

Управляющая программа

|

Пояснение

|

100 BEGIN PGM 0 MM

; PROGRAM NAME – SAMP1H

102 TOOL DEF 1

; FREZA D5

104 TOOL CALL 1 Z S2000

106 L Z+100 R0 F MAX

108 L X+25 Y-27.5 R0 F MAX M03

112 L Z+10 F MAX

114 L Z-4 F100

118 L X-27.5

120 L Y+20

122 CC X-20 Y+20

124 C X-20 Y+27.5 DR-

126 L X+1.0355

128 L X+27.5 Y+1.0355

130 L Y-20

132 CC X+20 Y-20

134 C X+20 Y-27.5 DR-

136 L Z+6

138 L Z+100 F MAX

подаче к Z100

142 M2

144 END PGM 0 MM

|

Номер программы

Комментарий – имя программы

Инициализация инструмента № 1

Комментарий – фреза Ф5

Вызов инструмента № 1, S = 2000 об/мин

Позиционирование в Z100

Позиционирование в начальную точку

траектории (1), включение оборотов

Позиционирование в Z10

Фреза опускается до Z-4 на рабочей

подаче 100 мм/мин

Линейное перемещение в точку (2)

Линейное перемещение в точку (3)

Координаты центра дуги

Перемещение по дуге в точку (4)

Линейное перемещение в точку (5)

Линейное перемещение в точку (6)

Линейное перемещение в точку (7)

Координаты центра дуги

Перемещение по дуге в точку (8)

Фреза поднимается к Z6

Фреза поднимается на ускоренной

подаче к Z100

Завершение программы

|

Пример №2. Контурная обработка с коррекцией на радиус инструмента

Необходимо создать УП для обработки наружного контура детали (рис. 11.2) фрезой диаметром 5 мм с коррекцией на радиус инструмента. Глубина фрезерования – 4 мм. Подвод к контуру осуществляется по касательной.

Управляющая программа

|

Пояснение

|

100 BEGIN PGM 0 MM

; PROGRAM NAME – SAMPLE2H

102 TOOL DEF 1

; FREZA D5

104 TOOL CALL 1 Z S2000

106 L Z+100 R0 F MAX

108 L X+25 Y-35 R0 F MAX M03

112 L Z+10 F MAX

114 L Z-4 F100

116 L Y-30 RL

118 CC X+20 Y-30

120 C X+20 Y-25 DR+

122 L X-25

124 L Y+20

126 CC X-20 Y+20

128 C X-20 Y+25 DR-

130 L X+0

132 L X+25 Y+0

134 L Y-20

136 CC X+20 Y-20

138 C X+20 Y-25 DR-

140 CC X+20 Y-30

142 C X+15 Y-30 DR+

144 L Y-35 R0

146 L Z+6 F100

148 L Z+100 F MAX

152 M2

154 END PGM 0 MM

|

Номер программы

Комментарий – имя программы

Инициализация инструмента № 1

Комментарий – фреза Ф5

Вызов инструмента № 1, S = 2000 об/мин

Позиционирование в Z100

Позиционирование в начальную точку

траектории (1), включение оборотов

Позиционирование в Z10

Фреза опускается до Z-4 на рабочей

подаче 100 мм/мин

Коррекция слева, перемещение

в точку (2)

Координаты центра дуги

Подвод инструмента по касательной

к точке (3)

Линейное перемещение в точку (4)

Линейное перемещение в точку (5)

Координаты центра дуги

Перемещение по дуге в точку (6)

Линейное перемещение в точку (7)

Линейное перемещение в точку (8)

Линейное перемещение в точку (9)

Координаты центра дуги

Перемещение по дуге в точку (10)

Координаты центра дуги

Отвод инструмента от контура

по касательной к точке (11)

Линейное перемещение в точку (12)

с отменой коррекции

Фреза поднимается к Z6

Фреза поднимается на ускоренной

подаче к Z100

Завершение программы

|

Пример №3. Сверление 7 отверстий диаметром 3 мм и глубиной 6,5 мм с помощью постоянного цикла Heidenhain

Код программы

|

Описание

|

00 BEGIN PGM 0 MM

; PROGRAM NAME – 1

102 TOOL DEF 1

; DRILL 7 HOLES

104 TOOL CALL 1 Z S1000

106 L Z+100 R0 F MAX

108 L X+5 Y+5 R0 F MAX M03

110 L Z+10 R0 F MAX

112 CYCL DEF 200 DRILLING

Q200=10. ;SET-UP CLEARANCE

Q201=-6.5 ;DEPTH

Q206=45 ;FEED RATE FOR PLUNGING

Q202=6.5 ;PLUNGING DEPTH

Q210= 0 ;DWELL TIME AT TOP

Q203= +0 ;SURFACE COORDINATE

Q204= 100 ;2ND SET-UP CLEARANCE

Q211=0. ;DWELL TIME AT DEPTH

116 L Z10. R F MAX M9 M99

118 L X+10 R0 F MAX M99

120 L X+15 R0 F MAX M99

122 L X+20 R0 F MAX M99

124 L X+5 Y+10 R0 F MAX M99

126 L X+10 R0 F MAX M99

128 L X+30 Y+20 R0 F MAX M99

130 L Z+100 F MAX

134 M2

136 END PGM 0 MM

|

Номер программы

Комментарий – имя программы

Инициализация инструмента № 1

Комментарий – операция

Вызов сверла диаметром 3 мм

Ускоренное перемещение к Z100.

Перемещение к отверстию № 1

Ускоренное перемещение к Z10.

Цикл № 200 для сверления

Исходная плоскость

Глубина сверления

Рабочая подача

Приращение по глубине

Время выдержки наверху

Уровень припуска

Плоскость отвода

Время выдержки на дне

Сверление отверстия № 2

Сверление отверстия № 3

Сверление отверстия № 4

Сверление отверстия № 5

Сверление отверстия № 6

Сверление отверстия № 7

Ускоренное перемещение к Z100.

Конец программы

|

CAD/CAM

Методы программирования

Существуют три метода программирования обработки для станков с ЧПУ:

ручное программирование;

программирование на пульте УЧПУ;

программирование при помощи CAD/САМ-системы.

Прочитав предыдущие главы, вы, наверное, заметили, что ручное программирование является довольно утомительным занятием. Однако все технологи-программисты должны иметь хорошее представление о технике ручного программирования независимо от того, как на самом деле они работают. Это как начальные классы в школе, обучение в которых дает нам базу для последующего образования. В нашей стране существует еще немало предприятий, на которых используется метод ручного программирования. Действительно, если завод имеет несколько станков с ЧПУ, а изготавливаемые детали просты, то грамотный программист способен довольно успешно работать и без средств автоматизации собственного труда.

Метод программирования на пульте УЧПУ приобрел особую популярность лишь в последние годы. Это связано с техническим развитием систем ЧПУ, улучшением их интерфейса и возможностей. В этом случае программы создаются и вводятся прямо на стойке ЧПУ с использованием клавиатуры и дисплея. Современные системы ЧПУ действительно позволяют работать очень эффективно. Например, оператор станка может произвести верификацию УП или выбрать требуемый постоянный цикл при помощи специальных пиктограмм и вставить его в код УП. Некоторые системы ЧПУ предлагают диалоговый язык программирования, который значительно упрощает процесс создания УП, делает «общение» с ЧПУ удобным для оператора.

Третий метод – программирование при помощи CAD/САМ-системы – позволяет «поднять» процесс написания программ обработки на более высокий уровень. Работая с CAD/САМ-системой, технолог-программист избавляет себя от трудоемких математических расчетов и получает инструменты, значительно повышающие скорость написания УП.

Что такое CAD и САМ?

Сегодня для достижения успеха на рынке промышленное предприятие вынуждено работать над сокращением срока выпуска продукции, снижением ее себестоимости и повышением качества. Стремительное развитие компьютерных и информационных технологий привело к появлению CAD/CAM/CAE-систем, которые являются наиболее продуктивными инструментами для решения этих задач.

Под CAD-системами (computer-aided design – компьютерная поддержка проектирования) понимают программное обеспечение, которое автоматизирует труд инженера-конструктора и позволяет решать задачи проектирования изделий и оформления технической документации при помощи персонального компью тера.

САМ-системы (computer-aided manufacturing – компьютерная поддержка изготовления) автоматизируют расчеты траекторий перемещения инструмента для обработки на станках с ЧПУ и обеспечивают выдачу управляющих программ с помощью компьютера.

САЕ-системы (computer-aided engineering – компьютерная поддержка инженерных расчетов) предназначены для решения различных инженерных задач, например для расчетов конструктивной прочности, анализа тепловых процессов, расчетов гидравлических систем и механизмов.

Развитие CAD/CAM/CAE-систем продолжается уже несколько десятилетий. За это время произошло некоторое разделение, или, точнее, «ранжирование» сис тем на уровни. Появились системы верхнего, среднего и нижнего уровней. Системы верхнего уровня обладают огромным набором функций и возможностей, но с ними тяжелее работать. Системы нижнего уровня имеют довольно ограниченные функции, но очень просты в изучении. Системы среднего уровня – это «золотая середина». Они обеспечивают пользователя достаточными для решения большинства задач инструментами, при этом не сложны для изучения и работы.

Общая схема работы с CAD/САМ-системой

Этап 1. В CAD-системе создается электронный чертеж или 3D-модель детали.

Этап 2. Электронный чертеж или 3D-модель детали импортируется в САМ-систему. Технолог-программист определяет поверхности и геометрические элементы, которые необходимо обработать, выбирает стратегию обработки, режущий инструмент и назначает режимы резания. Система производит расчеты траекторий перемещения инструмента.

Этап 3. В САМ-системе производится верификация (визуальная проверка) созданных траекторий. Если на этом этапе обнаруживаются какие-либо ошибки, то программист может легко их исправить, вернувшись к предыдущему этапу.

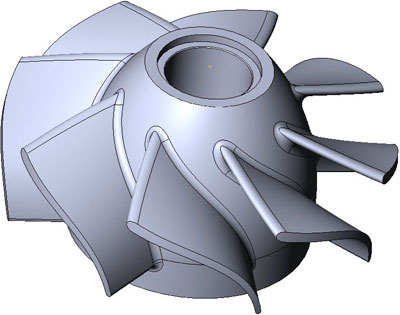

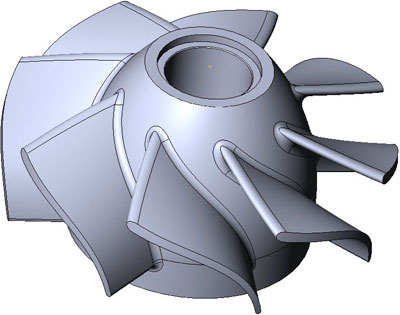

Рис. 12.1. Трехмерная модель детали

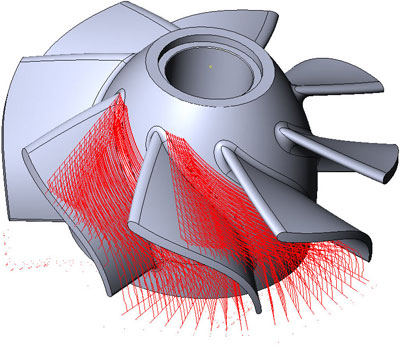

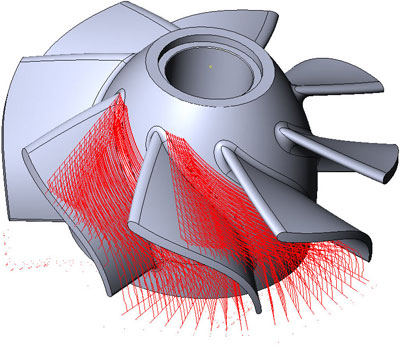

Рис. 12.2. САМ-система рассчитала траекторию

Этап 4. Финальным продуктом САМ-системы является код управляющей программы. Этот код формируется при помощи постпроцессора, который форматирует УП под требования конкретного станка и системы ЧПУ.

|

|

|

Скачать 4.32 Mb.

Скачать 4.32 Mb.