Httpplanetacam rucollegelearn12 Основы числового программного управления Автоматическое управление

Скачать 4.32 Mb. Скачать 4.32 Mb.

|

|

Часть органов управления может быть расположена не на самом пульте УЧПУ. Например, выключатель электропитания часто расположен на тыльной стороне корпуса станка, а клавиши управления инструментальным магазином – прямо рядом с окошком для загрузки инструментов. Большая красная кнопка Экстренный останов находится на самом видном и доступном месте. Практически все станки с ЧПУ имеют маховики, которые дают возможность оператору перемещать исполнительные органы вручную. Как правило, этими маховиками оператор пользуется для выполнения точных операций, таких как поиск нулевой точки или измерение длины инструмента. Кроме различных органов управления, станок с ЧПУ имеет набор индикаторов. Эти индикаторы (светодиоды или лампочки) могут показывать, пришли или не пришли исполнительные органы станка в нулевую точку, включена ли подача СОЖ, и сигнализируют о возникшей аварийной ситуации.  Рис. 15.1. Кнопка для экстренной остановки станка Основные режимы работы Режим автоматического управления. Этот режим является основным для станка с ЧПУ. Именно в этом режиме производится обработка детали по программе. Для запуска УП на выполнение необходимо сначала выбрать активную программу и затем нажать кнопку Старт цикла. В режиме автоматического управления оператор может влиять на запрограммированную скорость подачи и частоту вращения шпинделя. Рукоятка коррекции ускоренного хода позволяет изменять скорость холостых перемещений исполнительных органов станка обычно в диапазоне от 0 до 150%. Режим редактирования. В этом режиме оператор станка может вводить новую или редактировать существующую программу обработки вручную, используя клавиатуру УЧПУ. Возможности по редактированию УП у разных стоек ЧПУ могут значительно отличаться. Простейшие системы позволяют вставлять, удалять и копировать слова данных. Самые современные СЧПУ имеют функции поиска и замены данных (аналогично текстовым редакторам на ПК), копирования, удаления и переноса определенного программного диапазона, способны редактировать УП в фоновом режиме.

Обычно в режиме редактирования осуществляется ввод/вывод УП с персонального компьютера или другого внешнего устройства. Здесь же можно проверить размер свободной памяти СЧПУ и количество зарегистрированных программ. Режим ручного ввода данных MDI. Режим ручного ввода данных MDI позволяет оператору ввести и выполнить один или несколько кадров, не записанных в памяти СЧПУ. Обычно этот режим используется для ввода отдельных G- и М-кодов, например для смены инструмента или включения оборотов шпинделя. Введенные команды и слова данных после выполнения или сброса удаляются. Толчковый режим. Толчковый (старт-стопный) режим обеспечивает ручное перемещение исполнительных органов станка при нажатии на соответствующие клавиши на панели УЧПУ. Режим управления ручным генератором импульсов или маховиками. В этом режиме осуществляется перемещение исполнительных органов станка при помощи ручного генератора импульсов, который похож на пульт дистанционного управления или при помощи специальных маховиков на панели УЧПУ. Оператор станка может задавать шаг и направление перемещения при помощи специальных переключателей. Режим возврата в нулевую точку. Возврат исполнительных органов в нулевую точку является стандартной процедурой при включении станка. В этом случае происходит синхронизация станка и системы управления. Режим прямого числового управления DNC. Режим DNC позволяет выполнять программу обработки прямо из компьютера или другого внешнего устройства, не записывая ее в память системы. Обычно в этом режиме выполняются УП большого размера, которые не могут поместиться в памяти СЧПУ. Режим редактирования параметров. В этом режиме производят редактирование параметров системы ЧПУ. Пользовательские параметры отвечают за настройку текущей даты и времени, работу в различных режимах и т. д. Системные параметры влияют на функционирование станка в целом. Не рекомендуется самостоятельно изменять значения системных параметров. Иногда вход в область параметров заблокирован и для редактирования требуется ввести специальный код, установленный производителем станка. Тестовые режимы. У любого станка с ЧПУ есть определенное количество тестовых функций. К ним, например, относятся пробный прогон и покадровая отработка УП. Некоторые системы ЧПУ позволяют осуществлять графическую проверку траектории. Индикация системы координат Во время выполнения обработки по программе или ручного перемещения исполнительных органов станка есть возможность наблюдать за их текущим положением в различных координатных системах:

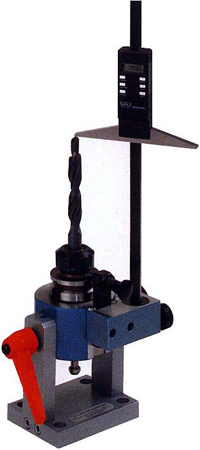

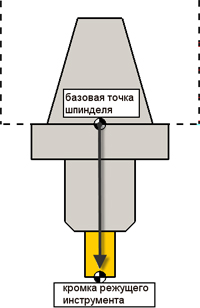

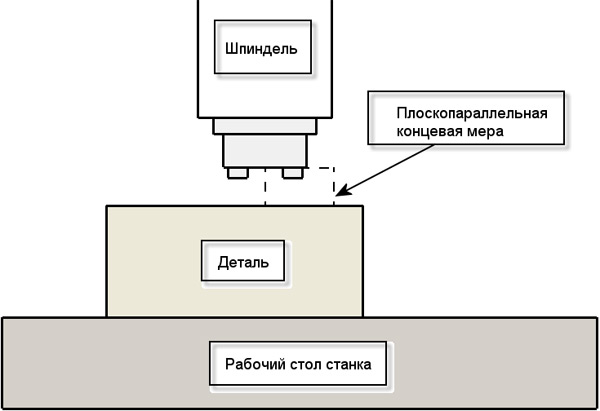

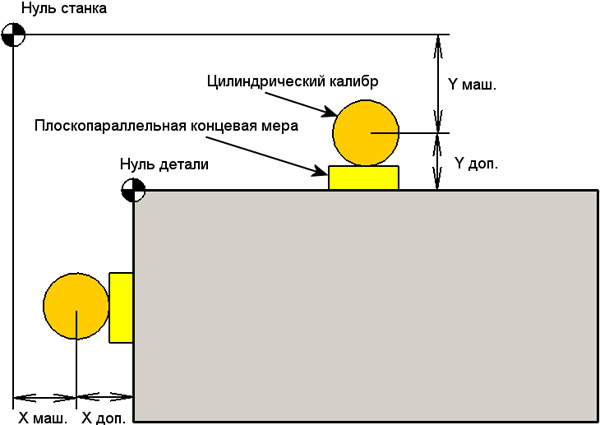

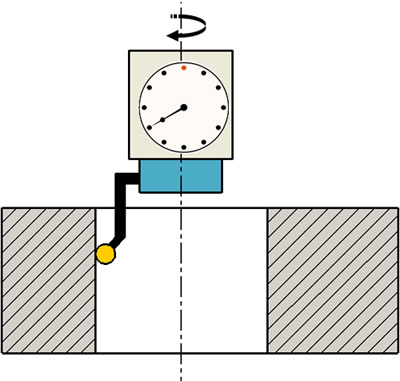

По координатам регистров ABSOLUTE и MACHINE можно судить о правильности перемещения по программе. Координаты регистра MACHINE обычно используются оператором станка для нахождения нуля детали и установления рабочей системы координат. Установление рабочей системы координат Существуют несколько методов «привязки» координатной системы к детали. При классическом методе оператор станка использует плоскопараллельные концевые меры, калибры или индикатор (центроискатель). Метод контакта основан на касании режущим инструментом обрабатываемой детали (заготовки). Автоматический метод подразумевает использование специального щупа и инфракрасных датчиков, которые устанавливаются в качестве опции на современные обрабатывающие центры. Классический метод является универсальным и может использоваться на любом станке с ЧПУ, поэтому именно его мы рассмотрим наиболее подробно. Так как «привязка» осуществляется в ручном режиме, то ее точность невысока – порядка 0.02 мм. Метод достаточно прост и заключается в касании шпинделем или калибром плоскопараллельной концевой меры, прижатой к поверхности детали. После несложных вычислений текущие машинные координаты вручную заносятся в регистры рабочих смещений (G54–G59). Нахождение нулевой точки состоит их двух этапов: первый – по оси Z, второй – по осям X и Y. Алгоритм нахождения нулевой точки детали по оси Z Подготовить и держать поблизости плоскопараллельную концевую меру толщиной не более 25 мм. Подвести торец шпинделя в толчковом режиме к поверхности детали по оси Z на расстояние не более 50 мм. При помощи маховика или ручного генератора импульсов подвести торец шпинделя еще ближе к детали, так чтобы это расстояние стало меньше толщины плоскопараллельной концевой меры. Положить плоскопараллельную концевую меру на поверхность детали рядом со шпинделем. Постепенно перемещать шпиндель в положительном направлении по оси Z (вверх), непрерывно контролировать зазор между шпинделем и деталью. Как только плоскопараллельная концевая мера войдет между шпинделем и деталью, остановить движение шпинделя. Шпиндель установлен правильно, если при смещении плоскопараллельной концевой меры чувствуется небольшое сопротивление. Так как базовой позицией для шпинделя является точка пересечения его торца и оси вращения, то необходимо учесть толщину плоскопараллельной концевой меры. Пример: Машинная координата по Z = –400. Толщина плоскопараллельной концевой меры = 25 мм. В регистр рабочего смещения по Z заносим = –400 – 25 = –425 мм. Ввести в регистр рабочего смещения по Z значение, рассчитанное в п. 7.  Рис. 15.4. Установка рабочей системы координат по Z Алгоритм нахождения нулевой точки детали по осям X и Y Вставить в шпиндель цилиндрический калибр с известным диаметром, например 20 мм. В толчковом режиме подвести калибр к поверхности детали по оси X на расстояние не более 25 мм. Приложить к поверхности детали по оси X плоскопараллельную концевую меру. При помощи маховика постепенно перемещать шпиндель с калибром к детали вдоль оси X до касания с плоскопараллельной концевой мерой. Шпиндель установлен правильно, если при смещении плоскопараллельной концевой меры чувствуется небольшое сопротивление. Отметить машинную позицию шпинделя, учитывая радиус цилиндрического калибра и толщину плоскопараллельной концевой меры, вычислить значение для ввода в регистр рабочего смещения по оси X. Ввести в регистр рабочего смещения по X значение, рассчитанное в п. 7. В толчковом режиме подвести калибр к поверхности детали по оси Y на расстояние не более 25 мм. Приложить к поверхности детали по оси Y плоскопараллельную концевую меру. При помощи маховика постепенно перемещать шпиндель с калибром к детали вдоль оси Y до касания с плоскопараллельной концевой мерой. Шпиндель установлен правильно, если при смещении плоскопараллельной концевой меры чувствуется небольшое сопротивление. Отметить машинную позицию шпинделя, учитывая радиус цилиндрического калибра и толщину плоскопараллельной концевой меры, вычислить значение для ввода в регистр рабочего смещения по оси Y. Ввести в регистр рабочего смещения по Y значение, рассчитанное в п. 10.  Рис. 15.5. Установка рабочей системы координат по X и Y Алгоритм нахождения нулевой точки в центре отверстия Установить в шпиндель стрелочный индикатор (центроискатель). В толчковом режиме подвести индикатор как можно ближе к центру отверстия над деталью. При помощи маховика осторожно вставить щуп индикатора в отверстие. Прислонить щуп к стенке отверстия. Используя вращательное движение, юстировать положение осей X и Y шпинделя до тех пор, пока показываемый индикатором дисбаланс не окажется в допустимых пределах. Записать машинные координаты по X и Y в соответствующие регистры рабочих смещений.  Рис. 15.6. Установка рабочей системы координат в центре отверстия Измерение инструмента и детали Как вы уже знаете, для того чтобы режущий инструмент приходил в правильную позицию, необходимо выполнить компенсацию его длины, то есть произвести смещение базовой точки шпинделя на величину, записанную в регистре длины этого инструмента. В некоторых случаях нужно произвести коррекцию на радиус инструмента. Перед началом обработки оператор станка должен измерить длину и радиус каждого инструмента, использующегося в УП, и записать числовые значения в соответствующие регистры системы ЧПУ. Существуют несколько методов для измерения длины и радиуса режущего инструмента: метод касания заготовки, измерение вне станка при помощи специального измерительного устройства и автоматическое измерение на станке.  Рис. 15.7. Датчик Renishaw TS-27 для измерения длины и радиуса инструмента. Преимущества автоматического измерения – высокая точность и скорость

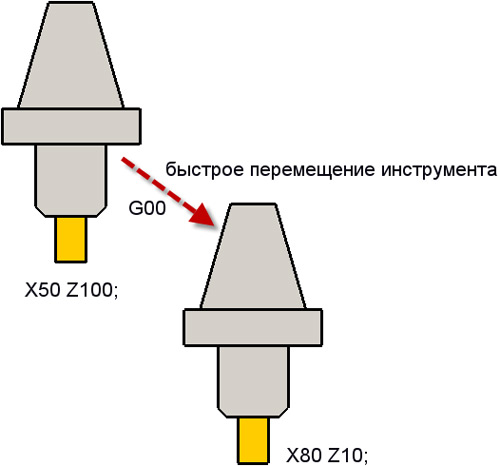

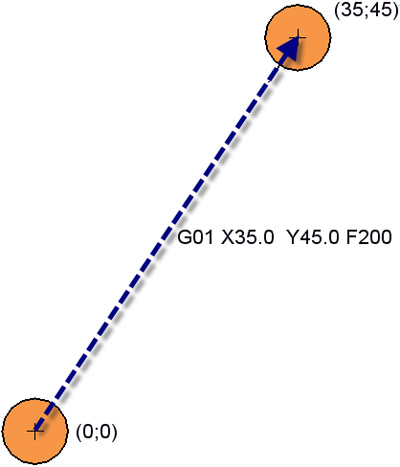

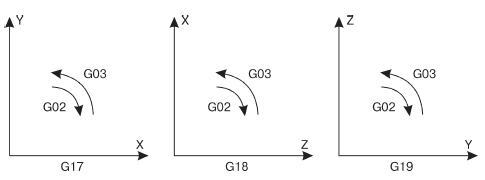

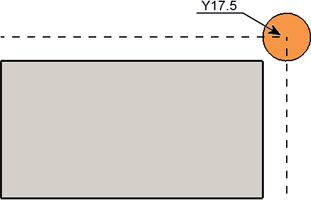

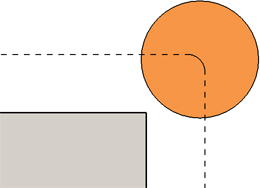

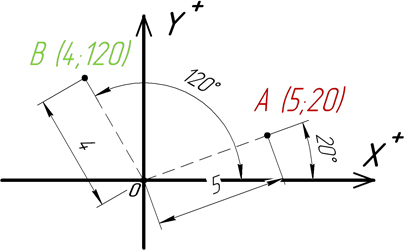

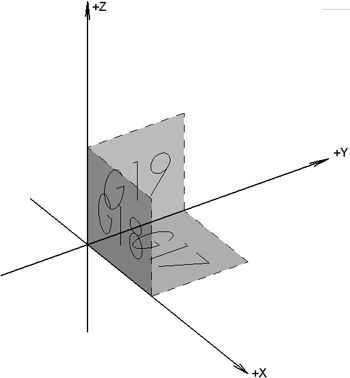

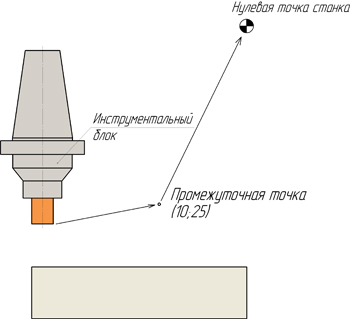

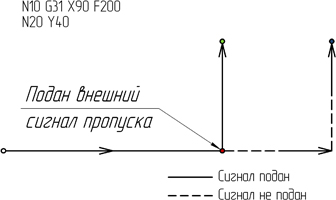

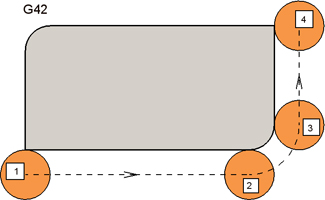

В настоящее время многие обрабатывающие центры оснащаются специальным датчиком касания. Обычно он расположен в углу рабочего стола и не мешает обработке. Измерение геометрических характеристик инструмента производится автоматически по специальной программе, заложенной в СЧПУ. Требуемый инструмент устанавливается в шпиндель и по команде оператора автоматически подводится к датчику. Сначала инструмент подводится к датчику касания сверху. Так как система знает координаты датчика и базовой точки шпинделя, то в момент касания она производит вычисление абсолютной длины инструмента. Затем инструмент касается датчика сбоку, и система определяет его радиус. Перед началом цикла автоматического измерения оператор должен внести в регистры системы примерные значения длины и радиуса инструмента (можно замерить обычной линейкой) во избежание столкновения с датчиком. После измерения полученные данные сразу попадают в соответствующие регистры СЧПУ. На некоторых предприятиях для измерения инструментов используют специальное электронномеханическое устройство. Инструмент устанавливают в гнездо, аналогичное конусу шпинделя станка, и подводят измерительный щуп к режущей кромке. На небольшом дисплее отображаются длина и радиус. Оператор станка должен самостоятельно занести полученные значения в соответствующие регистры системы.  Рис. 15.9. Измерительный щуп касается поверхности детали Для автоматического установления рабочей системы координат и измерения размеров деталей на станки с ЧПУ устанавливается специальная система, состоящая из измерительного щупа, который крепится в шпинделе аналогично инструменту и инфракрасным датчикам, «висящим» на корпусе внутри рабочей зоны. Оператор станка может подвести щуп к детали, по определенной команде он коснется поверхности и определит ее координаты. Можно, например, автоматически измерить диаметр обработанного отверстия и найти его центр. Инфракрасные датчики работают как приемник – они получают сигнал от щупа в момент его касания с поверхностью детали и передают его в систему управления. Справочник кодов и специальных символов программирования G-коды G00 – ускоренное перемещение. Код G00 используется для выполнения ускоренного перемещения. Ускоренное перемещение, или позиционирование, необходимо для быстрого перемещения режущего инструмента к позиции обработки или к безопасной позиции. Ускоренное перемещение никогда не используется для выполнения обработки, так как скорость движения исполнительного органа станка очень высока и непостоянна. Код G00 отменяется при программировании следующих кодов: G01, G02, G03.  Рис. 16.1. Пример ускоренного перемещения. G00 X80 Z10 – позиционирование в точку с координатами (80; 10). Более подробную информацию вы найдете в главе 6 G01 – линейная интерполяция. Код G01 – команда линейной интерполяции, обеспечивающая перемещение инструмента по прямой линии с заданной скоростью. Скорость перемещения указывается F-адресом. Код G01 отменяется с помощью кодов G00, G02HG03.  Рис. 16.2. Пример линейной интерполяции. G01 Х35 Y45 F200 – перемещение по прямой в точку с координатами (35; 45) со скоростью подачи 200 мм/мин. Более подробную информацию вы найдете в главе 6 G02 – круговая интерполяция (дуга в направлении часовой стрелки). Код G02 предназначен для выполнения круговой интерполяции, то есть для перемещения инструмента по дуге (окружности) в направлении часовой стрелки с заданной скоростью. Скорость перемещения указывается F-адресом. Код G02 отменяется с помощью кодов G00, G01 и G03. G03 – круговая интерполяция (дуга против часовой стрелки). Код G03 предназначен для выполнения круговой интерполяции, то есть для перемещения инструмента по дуге (окружности) против часовой стрелки с заданной скоростью. Скорость перемещения указывается F-адресом. Код G03 отменяется с помощью кодов G00, G01 и G02.  Рис. 16.3. Круговая интерполяция в разных плоскостях G04 – выдержка. Код G04 – команда на выполнение выдержки (паузы) с заданным временем. Этот немодальный код программируется вместе с X- или Р-адресом, который указывает длительность времени выдержки. Обычно это время составляет от 0.001 до 99999.999 секунды. Код G04, X- или Р-адрес программируются вместе в одном кадре, который не содержит никаких перемещений. Если для определения времени выдержки используется Р, то нельзя программировать десятичную точку. Адрес Р определяет время выдержки в миллисекундах, а X – в секундах. Если команда G04 программируется без временного фактора, то она воспринимается системой ЧПУ как немодальная команда для точного останова. Пример: G04 Х1.5 – выдержка 1.5 секунды; G04 Р2000 – выдержка 2 секунды. G09 – точный останов. Из-за автоматического ускорения и замедления осевых перемещений исполнительных органов станка с ЧПУ не происходит точная обработка кромок углов при переходе от одного движения резания к другому. Эта неточность обработки выражается в закруглении или притуплении углов. Предположим, вы обрабатываете прямоугольный контур и стремитесь получить острую кромку в углу (рис. 16.4). Если вы работаете в обычном режиме, то возможно, что при переходе от движения по оси Y к движению по оси X произойдет небольшое скругление этой самой кромки (рис. 16.5). Особенно сильно данный эффект проявляется при работе с высокими скоростями подач и на больших обрабатывающих центрах.  Рис. 16.4. Необходимо получить острую кромку в правом верхнем углу контура  Рис. 16.5. Скругление кромки Немодальный код G09 предназначен для согласования фактической траектории инструмента с запрограммированной траекторией. То есть при переходе от одного движения к другому СЧПУ обеспечит законченное и точное перемещение в указанную координату. Код G09 обычно указывается вместе с координатой, в которой необходимо выполнить точный останов. Управляющая программа, гарантирующая получение острой кромки правого верхнего угла прямоугольного контура, будет выглядеть следующим образом: % O0005 N100 G21 N102 G0 G17 G40 G49 G80 G90 N104 T1 M6 N106 G0 G90 G54 X30. Y-22.5 S1000 M3 N108 G43 H1 Z100. N110 Z10. N112 G1 Z-2. F100. N114 Y-12.5 N116 G09 Y17.5 N118 X-25. N120 X-35. N122 Z8. N124 G0 Z100. N126 M5 N132 M30 % Когда инструмент приходит в координату Y17.5, то СЧПУ выполняет точный останов. Время выдержки в этой координате определяется значением специального параметра системы. Чуть позже вы познакомитесь с кодом G61, который работает аналогично G09, но является модальным. G10 – включение режима ввода данных в СЧПУ. Команда G10 позволяет устанавливать или смещать рабочую систему координат и вводить определенные значения в регистры коррекции инструмента памяти СЧПУ при помощи управляющей программы или специальной (отдельной) программы. Если вы хотите ввести какие-либо значения в регистры коррекции при помощи УП, то они должны находиться в начале программы. Этим вы обеспечиваете согласованность значений в регистрах коррекции и самой программы обработки. Обычно для ввода значений в регистры коррекции применяется следующий формат: G10 L11 P_R_; где G10 – включение режима ввода данных; L11 – настройка регистра коррекции инструмента; Р – выбор регистра коррекции, который необходимо изменить; R – вводимое значение коррекции. Если команда G10 используется одновременно с кодом G90, то значения в регистрах коррекции переписываются (заменяются новыми значениями). Когда G10 работает вместе с кодом G91, то значения в корректорах складываются (или вычитаются) с числовым значением при R. К примеру, кадр G10 G90 Lll P12 RIOO.05 заменяет существующее значение в регистре коррекции № 12 на новое значение 100.05. Для того чтобы установить или сместить рабочую систему координат, используется следующий формат: G10 L2 P_X_Y_Z_; где G10 – включение режима ввода данных; L2 – определение стандартной рабочей системы координат; Р – выбор рабочей системы координат; X, Y, Z – значения, определяющие новое положение рабочей системы координат. Подготовительная функция G10 является модальной и остается активной до тех пор, пока не будет отменена кодом G11. Перед использованием G10 внимательно ознакомьтесь с документацией к станку, так как формат кадра с G10 может быть различным. G11 – выключение режима ввода данных в СЧПУ. При помощи команды G11 отменяется команда G10 для включения режима ввода данных в СЧПУ. G15 – выключение режима полярных координат. При помощи команды G15 вы отменяете режим работы в полярной системе координат и возвращаетесь к программированию в прямоугольной системе координат. G16 – включение режима полярных координат. Подготовительная функция G16 позволяет работать в полярной системе координат. При этом запрограммированная позиция определяется углом и расстоянием от нулевой точки рабочей системы координат или от текущей действительной позиции. Работать в полярной системе координат можно в одной из трех плоскостей. С кодом G17 вы работаете в плоскости XY, с кодом G18 – в плоскости XZ, а с помощью кода G19 – в плоскости YZ.  Рис. 16.6. Полярные координаты: точка А (5;20) и точка В (4; 120) Если активна плоскость XY, то X-адрес определяет радиус, a Y устанавливает угол относительно оси X. Если активна плоскость XZ, то X адрес определяет радиус, a Z устанавливает угол относительно оси X. Если активна плоскость YZ, то Y-адрес определяет радиус, a Z устанавливает угол относительно оси Y. Положительным считается угол, который отсчитывается против часовой стрелки. Полярные перемещения, которые указываются при действующей команде G90, выполняются относительно нулевой точки активной рабочей системы координат. Если же действует код G91, то полярные перемещения выполняются относительно текущей позиции. Значения угла и радиуса могут быть запрограммированы независимо как абсолютные или относительные значения. То есть полярное перемещение может быть одновременно определено углом от нулевой точки рабочей системы координат и расстоянием (радиусом) от текущей позиции. Нередки случаи, когда на чертежах отверстия указываются при помощи полярных координат. Чтобы не пересчитывать полярные координаты в прямоугольные, можно воспользоваться подготовительной функцией G16. … G90 G17 G16 G81 G98 X4 Y30 Z-2 R0.5 F50 Y60 Y90 G15 G80 … Команда G16 является модальной, поэтому остается активной до тех пор, пока ее не отменят командой G15. G17 – выбор плоскости XY. Подготовительная функция G17 предназначена для выбора плоскости XY в качестве рабочей (рис. 16.7). Плоскость XY становится определяющей при использовании круговой интерполяции, вращения системы координат и постоянных циклов сверления. G18 – выбор плоскости XZ. Подготовительная функция G18 предназначена для выбора плоскости XZ в качестве рабочей (рис. 16.7). Плоскость XZ становится определяющей при использовании круговой интерполяции, вращении системы координат и постоянных циклов сверления. G19 – выбор плоскости YZ. Подготовительная функция G19 предназначена для выбора плоскости YZ в качестве рабочей (рис. 16.7). Плоскость YZ становится определяющей при использовании круговой интерполяции, вращения системы координат и постоянных циклов сверления.  Рис. 16.7. G17, G18, G19 используются для выбора активной плоскости системы координат G20 – ввод дюймовых данных. Код G20 активирует режим работы с дюймовыми данными. Пока действует этот режим, все вводимые данные воспринимаются как дюймовые. Рекомендуется во всех программах, которые написаны в дюймовых размерах, поставить команду G20 в начало программы (в строку безопас ности), чтобы в случае, если в программе, выполняемой до этого, действовал метрический режим, обеспечить выбор корректного формата. Пример: N10 G20 G40 G49 G54 G80 G90 – код G20 в строке безопасности. Команда является модальной и действует до тех пор, пока ее не отменят командой G21. G21 – ввод метрических данных. Код G21 активирует режим работы с метрическими данными. Пока действует этот режим, все вводимые данные воспринимаются как метрические. Рекомендуется во всех программах, которые написаны в метрических размерах, поставить команду G21 в начало программы (в строку безопасности), чтобы в случае, если в программе, выполняемой до этого, действовал дюймовый режим, обеспечить выбор корректного формата. Пример: N10 G21 G40 G49 G54 G80 G90 – код G21 в строке безопасности. Команда является модальной и действует до тех пор, пока ее не отменят командой G20. G22 – включение режима предельных перемещений. Код G22 активирует установленный предел перемещений. В этом случае инструмент не может выйти за пределы ограничивающей области. Эта область, как правило, устанавливается с помощью параметров СЧПУ. G23 – выключение режима предельных перемещений. При выполнении команды G23 установленные пределы перемещений не действуют. То есть код G23 отменяет действие кода G22 и позволяет инструменту перемещаться в любую точку рабочей зоны станка. G27 – проверка возврата к исходной позиции. Код G27 работает аналогично коду G28 (см. далее). Единственная разница заключается в том, что если позиция, к которой произошло перемещение исполнительного органа, не соответствует исходной позиции, то в случае с G27 система ЧПУ станка выдает аварийное сообщение или сигнал. Команды G27 и G28 могут использоваться в циклах и макросах автоматической смены инструмента. Перед выполнением этих G-кодов обычно отменяют коррекцию инструмента. G28 – автоматический возврат в исходную позицию. Команда G28 предназначена для возврата станка в исходную позицию. Под этим понимается ускоренное перемещение исполнительных органов в нулевую точку станка. Возврат в исходную позицию предназначен прежде всего для возможности проверки размеров и качества обрабатываемой детали в середине программы обработки. Иногда код G28 ставят в конец управляющей программы, чтобы после ее завершения рабочий стол переместился в положение, удобное для съема обработанной детали. Условный кадр для автоматического возврата в исходную позицию выглядит так: G91G28X0.0Y0.0Z0.0 Если в кадре с G28 указываются оси X, Y и Z с нулевыми значениями, то возврат в исходную позицию происходит по этим трем осям. Однако не всегда нужно выполнять эту операцию со всеми осями. Возможно, что вам потребуется перемещение только по двум из них. Например, для возврата по осям Z и Y в программе обработки должен стоять следующий кадр: G91 G28 Y0.0. Z0.0 Обратите особое внимание на находящийся в кадре код G91. Как вы знаете, этот код активирует работу в относительных координатах. Дело в том, что G28 позволяет запрограммировать некоторую промежуточную точку, в которую будет совершено перемещение, перед тем как станок вернется в исходную позицию. На самом деле координаты, указанные в кадре, являются координатами именно промежуточной точки. В приведенных ранее примерах мы указывали в качестве координат промежуточной точки нулевые значения. Так как в кадре стоит код относительных координат G91, то станок должен переместиться относительно текущей позиции на нуль миллиметров по каждой из осей. То есть не должен никуда двигаться. Вот поэтому при наличии в УП кадра G91 G28 Х0.0 Y0.0 Z0.0 станок будет сразу возвращен в исходную позицию без «заезда» в промежуточную точку. Если в программе обработки находится кадр G91 G28 Х10.0 Z20.0, то станок сначала переместится вправо и вверх, а только затем вернется в нулевую точку. Для чего нужна эта промежуточная точка? Код G28 вызывает ускоренное перемещение, аналогичное G00, а в этом случае оно может быть непрямолинейным. То есть можно запросто что-нибудь «зацепить». Опытный программист старается сначала поднять инструмент вверх, а уже затем «отпустить» станок в нулевую точку: G91 G28 Х0.0 Y0.0 Z20.0  Рис. 16.8. Если в УП присутствует команда G91 G28 Х10 Y25, то инструмент сначала переместится в промежуточную точку, а затем вернется в нуль станка Опасайтесь указывать в кадре с G28 код абсолютных координат G90. Если в УП находится кадр G90 G28 Х0.0 Y0.0 Z0.0, то очень высока вероятность столкновения режущего инструмента с частями станка или деталью. G30 – возврат к позиции смены инструмента. При помощи команды G30 осуществляется автоматический возврат оси Z к позиции смены инструмента и отменяется действующая коррекция инструмента. Кадр для выполнения возврата к позиции смены инструмента должен выглядеть так: G30 G91 Z0 Будьте внимательны: если в кадре вместо G90 находится код G91, то шпиндель будет перемещаться к поверхности рабочего стола. G31 – функция пропуска с реакцией на внешний сигнал. В некоторых станках можно использовать функцию пропуска с реакцией на внешний сигнал. При помощи немодального кода G31 программист программирует линейную интерполяцию аналогично G01, но скомбинированную с возможной реакцией на внешний сигнал. Внешний сигнал подается при нажатии на определенную клавишу панели УЧПУ, например на клавишу Старт цикла. Если сигнал пропуска не подавать, то программа будет выполняться таким образом, как если бы была запрограммирована команда G01. Если СЧПУ получит внешний сигнал, то выполнение программы переходит сразу же к следующему кадру данных.  Рис. 16.9. Функция пропуска с реакцией на внешний сигнал G40 – отмена автоматической коррекции радиуса инструмента. Автоматическая коррекция радиуса инструмента отменяется программированием команд G40 и D00. Обычно код G40 находится в кадре с командой прямолинейного холостого перемещения от контура детали. G1 G40 Х100 Некоторые станки отменяют автоматическую коррекцию радиуса инструмента при нажатии на кнопку аварийного останова или сброса, в случае возврата к нулевой точке станка и с помощью кодов окончания программы. G41 – коррекция на радиус, инструмент слева от детали. Код G41 применяется для включения автоматической коррекции радиуса инструмента, находящегося слева от детали. Направление смещения определяется, если смотреть на траекторию сверху вниз, то есть со стороны «+Z» в направлении «–Z». G42 – коррекция на радиус, инструмент справа от детали. Код G42 применяется для включения автоматической коррекции радиуса инструмента, находящегося справа от детали. Направление смещения определяется, если смотреть на траекторию сверху вниз, то есть со стороны «+Z» в направлении «–Z».  Рис. 16.11. Коррекция справа G43 – компенсация длины инструмента. При выполнении УП базовая позиция шпинделя (точка пересечения торца и оси вращения) определяется запрограммированными координатами. Проблема заключается в том, что в базовой позиции шпинделя обработка резанием не осуществляется. Обработка производится кромкой режущего инструмента, которая находится на некотором расстоянии от базовой точки шпинделя. Для того чтобы в запрограммированную координату приходила именно режущая кромка, а не шпиндель, необходимо «объяснить» СЧПУ, на какую величину по оси Z нужно сместить эту базовую точку. Компенсация длины инструмента осуществляется путем программирования команды G43 и Н-слова данных. Обычно компенсация длины активируется совместно с холостым перемещением по оси Z. Пример: G43 H01 Z100 G49 – отмена компенсации длины инструмента. Компенсация длины инструмента отменяется путем программирования команды G49 или Н00. G50 – выключение режима масштабирования. Код G50 предназначен для выключения режима масштабирования G51. G51 – включение режима масштабирования. В этом режиме программист изменяет коэффициент масштаба для координатных осей станка. Режим активиру ется при помощи модального кода G51 и отменяется кодом G50.

Для единого изменения масштаба обычно используется следующий формат: G51 X_Y_Z_P_ где G51 – включение режима масштабирования; X – координата по оси X для средней точки масштаба; Y – координата по оси Y для средней точки масштаба; Z – координата по оси Z для средней точки масштаба; Р – коэффициент масштаба для всех осей. При независимом изменении масштаба возможно также зеркальное отображение с помощью отрицательных коэффициентов масштаба. Для независимого изменения масштаба обычно используется следующий формат: G51 X Y Z I J К где G51 – включение режима масштабирования; X – координата по оси X для средней точки масштаба; Y – координата по оси Y для средней точки масштаба; Z – координата по оси Z для средней точки масштаба; I – коэффициент масштаба для оси X; J – коэффициент масштаба для оси Y; К – коэффициент масштаба для оси Z. В функции зеркального отображения комбинируются между собой независимое изменение масштаба и возможность зеркального отображения запрограммированных координат по одной или нескольким осям. В следующем программном примере поясняется функция зеркального отображения без изменения масштаба. |