Httpplanetacam rucollegelearn12 Основы числового программного управления Автоматическое управление

Скачать 4.32 Mb. Скачать 4.32 Mb.

|

|

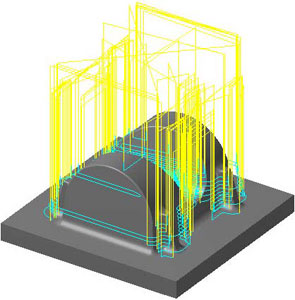

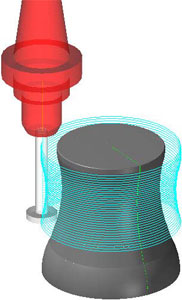

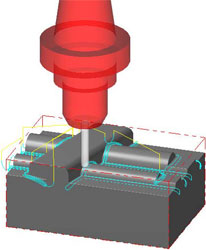

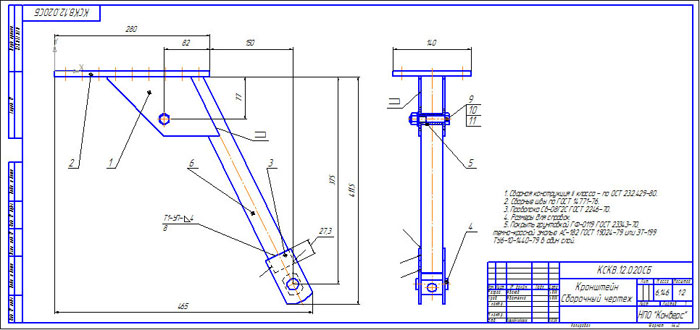

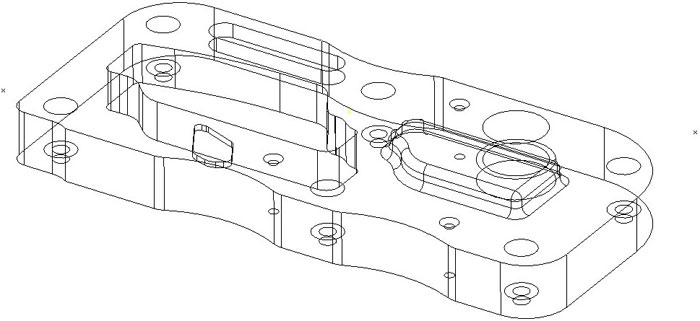

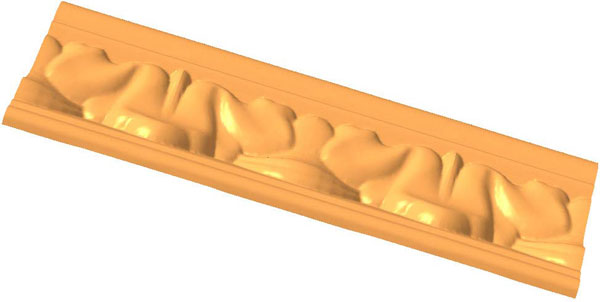

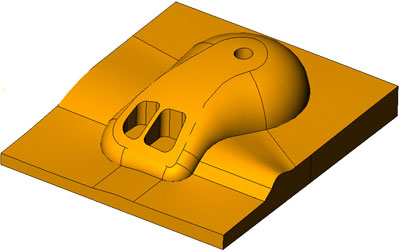

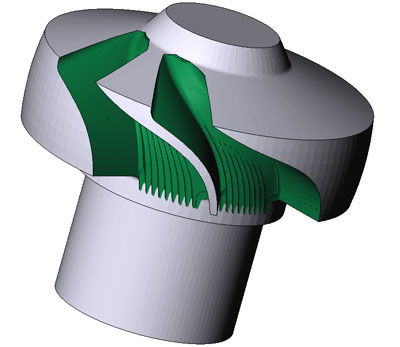

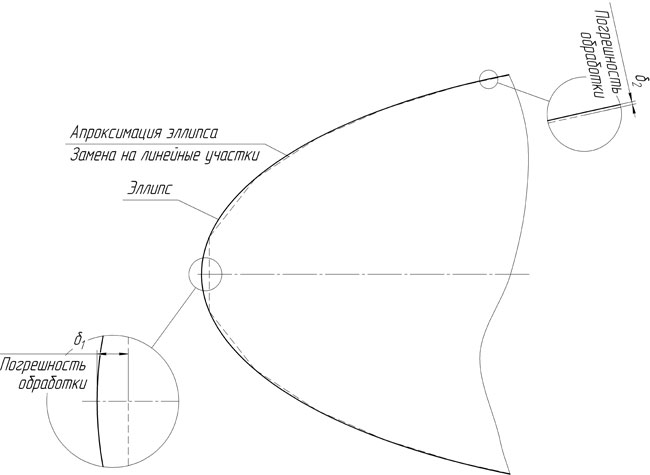

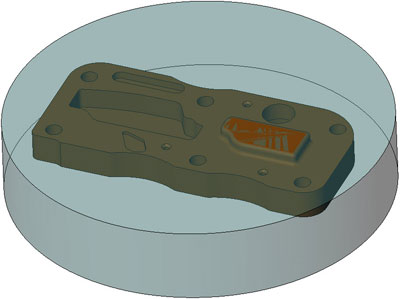

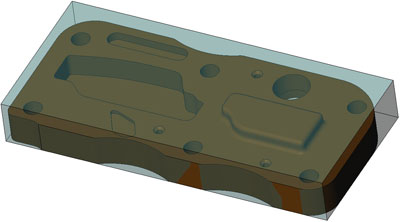

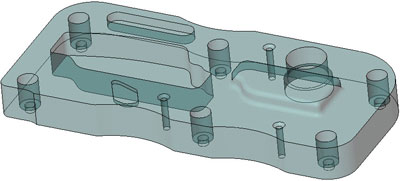

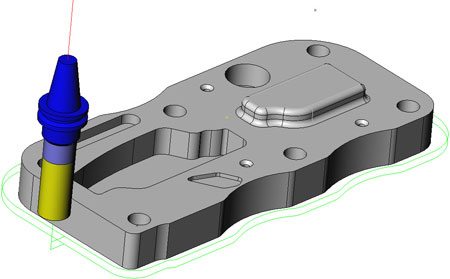

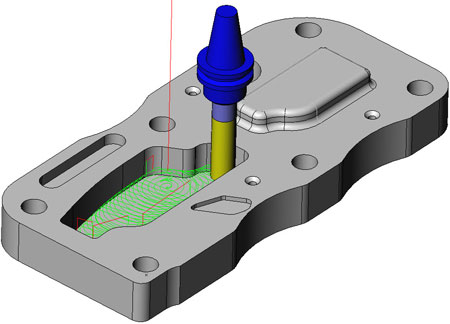

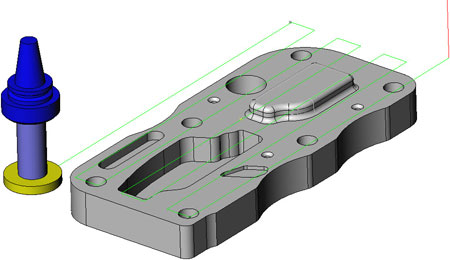

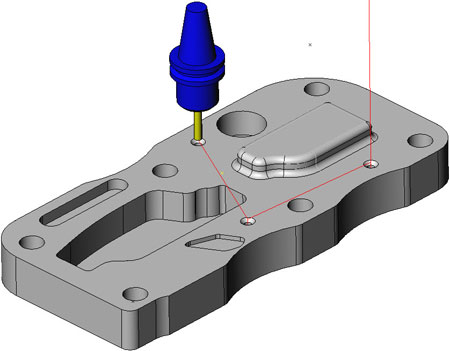

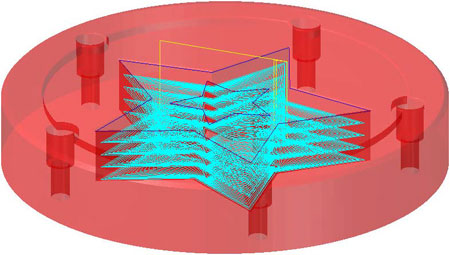

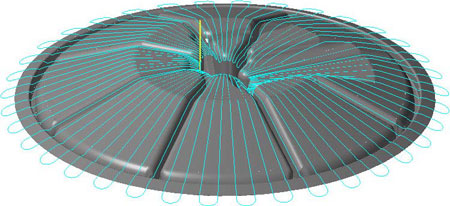

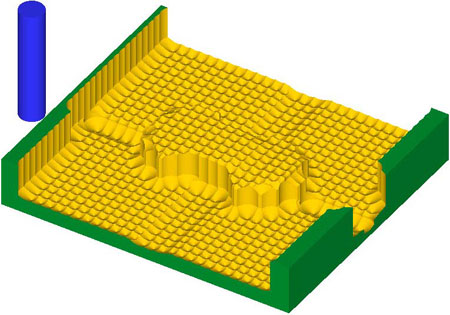

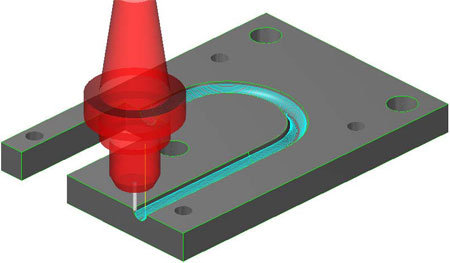

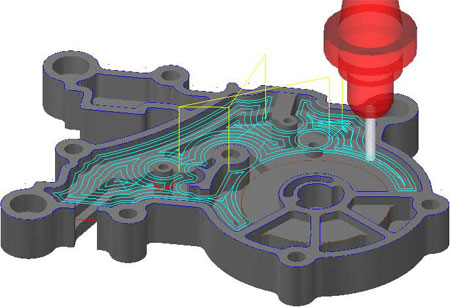

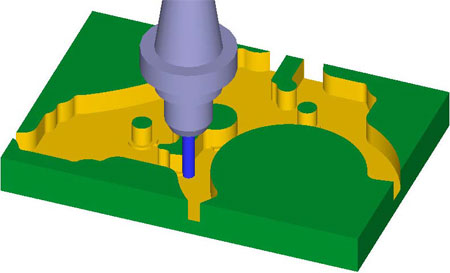

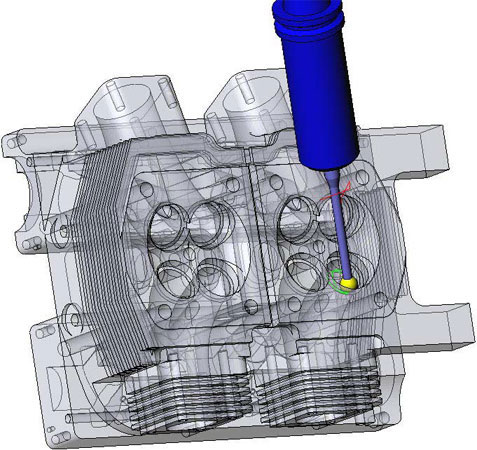

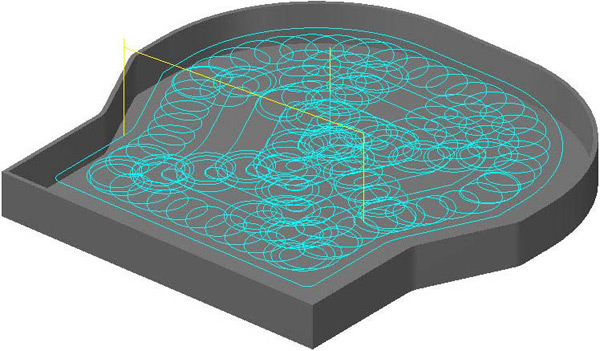

Виды моделирования Существуют несколько вариантов геометрического представления детали в CAD-системе. Выбор того или иного варианта зависит от возможностей системы и от необходимости его применения для создания управляющей программы. Еще не так давно основным инструментом инженера-конструктора был кульман. С появлением первых персональных компьютеров началась настоящая революция в области автоматизации проектирования. Инженеры-конструкторы сразу же оценили преимущества «плоских чертилок». Даже самая простая CAD-система для двумерного проектирования позволяет быстро создавать различные геометрические элементы, копировать фрагменты, автоматически наносить штриховку и проставлять размеры. Основными инструментами при плоском проектировании являются линии, дуги и кривые. При помощи операций продления, обрезки и соединения геометрических элементов происходит создание «электронного чертежа». Для полноценной работы с плоской графикой в САМ-системе необходима дополнительная информация о глубине геометрии. Каркасная модель представляет геометрию детали в трехмерном пространстве, описывая положение ее контуров и граней. Каркасная модель, в отличие от плоского электронного чертежа, предоставляет САМ-системе частичную информацию о глубине геометрии. С развитием автомобильной и авиационной промышленности и необходимостью аналитического описания деталей сложной формы на ПК сформировались основные предпосылки для перехода от плоского к объемному моделированию.  Рис. 12.5. Электронный чертеж (2D-геометрия)  Рис. 12.6. Каркасная модель Объемная, или 3D-модель, предназначена для однозначного определения геометрии всей детали. Системы объемного моделирования базируются на методах построения поверхностей и твердотельных моделей на основе плоских и неплоских эскизов. Эскиз, в свою очередь, состоит из простых геометрических элементов – линий, дуг и кривых. Инженер-конструктор принимает в качестве эскизов сечения, виды и осевые линии деталей. Поверхностная модель очень похожа на каркасную. Представьте себе, что между гранями каркасной модели натянута тонкая ткань. Это и будет поверхностной моделью. Таким образом, любое изделие может быть представлено в виде набора ограничивающих поверхностей.  Рис. 12.7. Поверхностная модель В настоящее время поверхностные модели широко используются для работы с САМ-системами, особенно когда речь идет об инструментальном производстве. При твердотельном способе моделирования основными инструментами являются тела, созданные на основе эскизов. Для построения твердого тела используются такие операции, как выдавливание, вырезание и вращение эскиза. Булевы операции позволяют складывать, вычитать и объединять различные твердые тела для создания 3D-модели детали. В отличие от поверхностных моделей, твердотельная модель не является пустой внутри. Она обладает некоторой математической плотностью и массой. На сегодняшний день твердотельные модели – это самая популярная основа для расчета траекторий в САМ-системе.  Рис. 12.8. Твердотельная модель Одним из главных преимуществ этого способа является так называемая параметризация. Параметризация означает, что в любой момент вы можете изменить размеры и характеристики твердого тела, просто изменив числовые значения соответствующих параметров. Современная CAD/САМ-система должна обладать инструментами для создания как поверхностных, так и твердотельных моделей.  Рис. 12.3. Результат верификации траектории Уровни САМ-системы САМ-система предназначена для автоматического создания управляющих программ на основе геометрической информации, подготовленной в CAD-системе. Главные преимущества, которые получает технолог при взаимодействии с системой, заключаются в наглядности работы, удобстве выбора геометрии, высокой скорости расчетов, возможности проверки и редактирования созданных траекторий. Различные САМ-системы могут отличаться друг от друга областью применения и возможностями. К примеру, существуют системы для токарной, фрезерной, электроэрозионной обработки, деревообработки и гравировки. Несмотря на то что большинство современных CAD/САМ-систем умеют создавать УП для любого типа производства, такое разделение по областям применения остается актуальным. Если предприятию нужна фрезерная обработка, то оно приобретает модуль фрезерования. Если же нужна только токарная обработка, то достаточно приобрести токарный модуль этой же системы. Модульность построения САМ-систем является частью маркетинговой политики разработчиков и позволяет предприятию-пользователю экономить значительные средства для приобретения только необходимых конструкторско-технологических возможностей. В свою очередь, модули системы отличаются определенным уровнем возможностей. Обычно для фрезерной обработки разработчики вводят следующие уровни: 2.5-осевая обработка. На этом уровне система позволяет рассчитывать траектории для простого двухкоординатного фрезерования и обработки отверстий; трехосевая обработка с позиционированием 4-ой оси. На этом уровне вы сможете работать с 3D-моделями. Система способна генерировать УП для объемной обработки; многоосевая обработка. В этом случае система предназначена для работы с самым современным оборудованием и способна создавать УП для 5-осевого фрезерования самых сложных деталей. Чем выше уровень модуля, тем большими возможностями он обладает. Естественно, что для разработки алгоритмов 5-координатной обработки требуются большие инвестиции (как финансовые, так и интеллектуальные), чем для разработки алгоритмов 3-координатной обработки. Следовательно, и стоимость модулей будет разной. Если у вашего предприятия нет оборудования для 5-координатной обработки, то нет смысла приобретать самый дорогостоящий модуль. Геометрия и траектория Прежде чем начать работу с CAD/САМ-системой, вы должны понять, что геометрия детали, изготовленной на станке с ЧПУ, может отличаться от истинной геометрии CAD-модели. Несомненно, что 3D-модель служит базой для расчета траекторий, но готовая деталь является результатом работы САМ-системы и станка с ЧПУ, которые по-своему интерпретируют исходную геометрическую информацию. Возьмем эллипс, который может быть создан в любой CAD-системе очень просто – достаточно пары кликов мышкой. Однако станок с ЧПУ не способен напрямую описать эллипс, ведь он умеет перемещать инструмент только по прямой или дуге. САМ-система знает это и решает возникшую проблему при помощи аппроксимации эллипса прямыми линиями с определенной точностью. В результате траекторию эллипса можно получить и на станке с ЧПУ, но уже при помощи линейной интерполяции.  Рис. 12.9. Эллипс легко построить в любой CAD-системе Программист сам устанавливает ограничивающую зону для аппроксимации, то есть определяет, с какой точностью нужно «приблизиться» к исходной геометрии. Чем выше задана точность, тем больше будет произведено отдельных сегментов и тем больший размер будет иметь программа обработки. Особенно ярко этот эффект проявляется при обработке 3D-моделей.  Рис. 12.10. Линейная аппроксимация эллипса в САМ-системе выполняется с заданной точностью Алгоритм работы в САМ-системе Несмотря на то что сегодня существует не один десяток САМ-систем и все они отличаются интерфейсом и возможностями, порядок работы с ними примерно одинаков. Выбор геометрии Самым первым действием технолога-программиста является выбор геометрических элементов, подлежащих обработке. Такие геометрические элементы называются рабочими, или обрабатываемыми. Это могут быть точки, линии, поверхности, грани и ребра 3D-моделей. Современные САМ-системы позволяют контролировать перемещение инструмента не только относительно рабочих элементов, но и относительно других геометрических элементов. Можно выбрать контролируемые элементы, которых инструмент не должен касаться ни при каких условиях. Некоторые САМ-системы требуют определения геометрии заготовки уже на начальном этапе проектирования обработки. Это означает, что система «видит» заготовку и рассчитывает траектории, исходя из действительного припуска. Заготовка может быть определена несколькими способами: в виде цилиндра; в виде параллелепипеда (куба); произвольной формы.  Рис. 12.11. Цилиндрическая заготовка  Рис. 12.12. Заготовка в виде параллелепипеда  Рис. 12.13. Для построения заготовок сложных форм, имитирующих отливки и поковки, САМ-система может создавать модели заготовок, смещая внешние границы 3D-модели детали на указанное расстояние. Большинство современных CAD/САМ-систем позволяют импортировать 3D-модель заготовки, которая была создана в другой или в этой же системе Существуют системы, которые не требуют определения геометрии заготовки на этом этапе. Заготовка назначается и используется только на этапе верификации и не участвует в процессе расчета траекторий. Такое решение является недостаточно эффективным, так как при расчетах система всегда исходит из заготовки правильной формы – параллелепипеда или цилиндра. Если же на самом деле заготовка имеет неправильную форму, то система может сформировать довольно много холостых ходов. Выбирая геометрические элементы, подлежащие обработке, технолог-программист должен учитывать положение детали и заготовки относительно нулевой точки. Здесь есть два пути. Во-первых, можно сместить 3D-модель детали относительно нулевой точки таким образом, чтобы выбранный элемент совпал с ней. Во-вторых, можно смещать нулевую точку относительно модели, «привязывая» ее к определенному геометрическому элементу. Однако это не означает, что первоначальный выбор нулевой точки является окончательным. Система позволяет изменять любые параметры, в том числе и положение нулевой точки детали, в любой момент и на любом этапе проектирования обработки. Выбор стратегии и инструмента, назначение параметров обработки На втором этапе работы с САМ-системой технолог-программист выбирает стратегию и параметры обработки, назначает инструмент и режимы резания. Современная система обычно имеет солидный набор стратегий и позволяет выполнить обработку одной и той же детали разными способами. Условно все стратегии можно разделить на черновые и чистовые, стратегии плоской и объемной обработки. Рассмотрим стратегии, характерные для большинства современных САМ-систем. Плоская обработка Стратегии плоской обработки применяются при работе с 2D-геометрией. В этом случае не требуется большого разнообразия – вся обработка сводится к фрезерованию контура или плоскости, выборке кармана и обработке отверстий (рис. 12.14–12.17).  Рис. 12.14. Контурная стратегия (Contour). Для чернового фрезерования указываются количество проходов и шаг между ними (перекрытие)  Рис. 12.15. Обработка кармана (Pocket). Эта стратегия предназначена для выборки замкнутых областей. Основными параметрами являются шаг между проходами фрезы и тип траектории (параллельная, спиральная, зигзаг и др.)  Рис. 12.16. Обработка торца (Face). Основными параметрами для этой стратегии являются шаг между проходами фрезы и угол обработки  Рис. 12.17. Обработка отверстий: сверление (Drill), нарезание резьбы (Threading), растачивание (Boring). Основные параметры – тип операции и глубина обработки Объемная обработка Стратегии объемной обработки предназначены для работы с 3D-моделями. Эти стратегии отличаются большим разнообразием, однако все они условно могут быть разделены на черновые и чистовые. Стратегии объемной черновой обработки предназначены для быстрой послойной выборки большого объема материала и подготовки детали к последующей чистовой обработке. Стратегии объемной чистовой обработки используются для окончательного фрезерования поверхностей с требуемым качеством. Зачастую при объемном чистовом фрезеровании управление перемещением режущего инструмента осуществляется одновременно минимум по трем координатам. Как правило, при объемной обработке используют сферические фрезы. В этом случае произвести расчет перемещения инструмента самостоятельно, без использования CAD/САМ-системы чрезвычайно трудно. В качестве примеров рассмотрим некоторые стратегии объемной обработки более подробно. Обработка кармана – стратегия, предназначенная для эффективного удаления материала из закрытых или открытых карманов. Существует множество схем карманной обработки: зигзаг, в одном направлении, параллельная и круговая спираль. Современная CAD/САМ-система выбирает оптимальную схему фрезерования, обеспечивая максимальную производительность и минимальное число холостых ходов. Как правило, эта стратегия заключается в последовательной послойной выборке материала и выполнении заключительного чистового обхода контура на окончательной глубине. При зигзагообразной схеме обработки кармана происходит изменение вида фрезерования – с встречного на попутное или наоборот.  Рис. 12.18. Послойная обработка кармана Стратегия радиальной обработки обычно применяется для черновой или чистовой обработки деталей круглой формы. Перемещение инструмента в этой стратегии производится от центра детали к ее внешним границам (или наоборот) с постепенным изменением угла в плоскости обработки. С помощью черновой вертикальной выборки можно быстро обработать деталь, используя движения, аналогичные сверлению. Производства, использующие такую стратегию, приобретают специальные плунжерные фрезы, позволяющие быстро выбрать материал и имеющие подвод охлаждающей жидкости через ось инструмента. Стратегия черновой вертикальной выборки отлично подходит для обработки глубоких впадин и карманов.  Рис. 12.19. Радиальная обработка  Рис. 12.20. Результат применения стратегии черновой вертикальной выборки Стратегия фрезерования остатков (дообработка) позволяет автоматически удалить материал, оставшийся от предыдущей операции. Для увеличения производительности обработки принято выбирать материал сначала инструментом большого диаметра, а уже затем производить фрезерование в труднодоступных местах инструментом меньшего диаметра. Система, анализируя объем снятого и оставшегося материала, автоматически генерирует траекторию для выборки материала, который не был удален в предыдущей операции обработки. Стратегия контурной обработки используется для черновой или чистовой контурной обработки деталей произвольной формы. Суть стратегии заключается в удалении припуска за счет проходов фрезы по контурам, созданным путем «смещения» границ текущего слоя по Z.

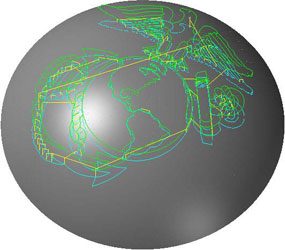

Стратегию обработки по потоковым линиям применяют для чистовой обработки любых поверхностей. Система создает траектории с учетом формы и направления поверхностей. Стратегия проекционной обработки позволяет наложить на любой участок обрабатываемой поверхности своеобразный шаблон траектории движения инструмента или спроецировать плоскую траекторию на 3D-модель.  Рис. 12.23. Обработка по потоковым линиям, схема – зигзаг

После выбора стратегии и определения основных параметров обработки необходимо назначить режущий инструмент либо выбрать его из библиотеки инструментов. На этом же этапе определяются режимы резания: скорость рабочей подачи, обороты шпинделя – и программируется включение или выключение СОЖ. Результатом второго этапа является сформированная траектория. В дереве операций САМ-системы должна появиться новая технологическая операция. Бэкплот и верификация В настоящее время любая САМ-система имеет функции для проверки правильности созданных траекторий. Функция бэкплота (Backplot) позволяет программисту отслеживать перемещения режущего инструмента. При этом он может наблюдать за траекторией центра инструмента и самим инструментом прямо на 3D-модели. Как правило, бэкплот используется для предварительной проверки рассчитанных траекторий и настройки технологических параметров операции. Окончательная проверка обычно осуществляется с помощью верификации. Инструменты верификации предоставляют программисту прекрасные возможности для наглядной проверки траектории движения инструмента, для оценки качества и общей технологии изготовления детали. Основной смысл верификации заключается в демонстрации процесса удаления материала заготовки и возможности посмотреть на окончательный результат работы УП – модель изготовленной детали. Полученную «виртуальную» деталь можно рассмотреть с разных сторон. Можно увидеть, все ли элементы выполнены правильно, и даже разглядеть гребешки на материале, оставшиеся от инструмента.  Рис. 12.26. В режиме «Backplot» можно наблюдать за траекторией перемещения центра инструмента Верификация может быть твердотельной или растровой. В случае твердотельной верификации система работает с трехмерной моделью заготовки и позволяет реализовать множество полезных функций. К примеру, измерить обработанную деталь или экспортировать ее в CAD-систему для дальнейшей работы. Растровая верификация лишь имитирует работу с трехмерной моделью и применяется сейчас достаточно редко.  Рис. 12.27. Процесс верификации Учтите, что на этом этапе мы еще не имеем готовой УП, то есть самого кода. Код программы обработки появится позже, после постпроцессирования. Но что же мы тогда проверяем? Результатом предыдущего этапа является сформированная траектория перемещения инструмента для определенной операции. Информацию об этой траектории, всех координатах и инструменте система записывает в специальный промежуточный файл. Этот файл не похож на обычную программу обработки, то есть в нем нет привычных G- и М-кодов. В настоящий момент именно этот файл является объектом для верификации и бэкплота. Постпроцессирование Постпроцессор – программа, которая преобразует файл траектории движения инструмента и технологических команд (промежуточный файл), сформированный CAD/САМ-системой, в файл УП в соответствии с требованиями конкретного комплекса станок – СЧПУ. В ряде отечественных систем постпроцессоры называются паспортами. Для того чтобы абстрагироваться от большого разнообразия станков, систем ЧПУ и языков программирования обработки, САМ-система генерирует промежуточный файл, содержащий информацию о траектории, угле поворота инструмента (в случае многокоординатной обработки) и обобщенные команды управления станком. Обычно этот промежуточный файл называется CL-файлом (Cutter Location) или CLDATA-файлом. Далее в работу вступает постпроцессор. Он преобразует этот промежуточный файл в программу обработки в строгом соответствии с форматом программирования конкретного станка с ЧПУ. Такая технология позволяет программисту во время проектирования обработки в CAD/САМ-системе не задумываться о том, на какой конкретно станок попадет УП и каков будет ее формат. Ему необходимо лишь выбрать постпроцессор, соответствующий определенному станку с ЧПУ, и тот возьмет на себя всю работу по созданию программы обработки определенного формата. Откуда же взялась идея постпроцессирования и почему до сих пор в этой области существуют проблемы? По идее, разработчики станков и систем ЧПУ должны соблюдать стандарты Ассоциации электронной промышленности (EIA) и Международной организации стандартизации (ISO). To есть одинаковые G-коды на разных станках с ЧПУ должны выполнять одну и ту же функцию. В принципе, эти стандарты соблюдаются, но только для основных команд станка, например, для включения СОЖ, линейной и круговой интерполяции. Если же дело доходит до других команд, постоянных циклов и специальных функций, то приверженность определенному стандарту практически отсутствует. Это приводит к невозможности правильного исполнения одной и той же УП на разных станках с ЧПУ. К этой проблеме прибавляется другая – постоянная «гонка» производителей оборудования с ЧПУ. В условиях жесткой конкуренции станкостроительные компании создают все более сложные станки, а разработчики систем ЧПУ придумывают новые циклы и функции. В результате серьезные отличия в формате УП могут быть замечены даже у станков одной фирмы, но разных моделей.  Рис. 12.28. Схема получения УП для конкретного комплекса «Станок – система ЧПУ» Когда появились первые САМ-системы, то для работы с конкретным станком с ЧПУ разрабатывался индивидуальный постпроцессор, который представлял собой исполняемый файл. Индивидуальный постпроцессор мог быть создан только опытным программистом (именно программистом, а не технологом-программистом) путем длительного общения со станочником для выяснения всех нюансов работы с определенным станком. После этого проходили испытания и доводка индивидуального постпроцессора «до ума». В результате постпроцессор выполнял свои функции, но процесс его создания был очень долгим, мучительным и дорогим. Изменения в таком постпроцессоре мог сделать только сам авторразработчик. В 70–80-х годах прошлого века наблюдался значительный подъем автоматизированного машиностроения. Как грибы после дождя стали появляться новые станки с различными системами ЧПУ. Возник огромный спрос на технологическое программное обеспечение и CAD/САМ-системы. Программисты просто не успевали разрабатывать новые индивидуальные постпроцессоры, что подтолкнуло их к автоматизации собственного труда. Появилась идея создания обобщенных постпроцессоров для разных станков с одинаковой системой ЧПУ. В этом был смысл – при работе с системой ЧПУ одной фирмы даже на разных станках отличия в УП будут минимальными, значит, и изменения, которые нужно внести в исполняемый файл, тоже будут незначительными. Классический постпроцессор, находящийся на службе современной CAD/САМ-системы, состоит из нескольких файлов. Во-первых, это исполняемый файл – программа. Исполняемый файл занимается преобразованием данных промежуточного CL-файла в кадры УП. Преобразование осуществляется по некоторым правилам, отличным для разных станков и систем ЧПУ. Эти правила, или алгоритмы преобразования, находятся во втором файле – текстовом. Текстовый файл написан на специальном макроязыке, который может быть изменен в случае необходимости самим технологом-программистом в любом текстовом редакторе. Вносить какие-либо изменения в исполняемый файл не требуется. Как правило, с CAD/САМ-системой поставляется набор таких текстовых файлов, которые описывают правила для преобразования промежуточных файлов в программу обработки для нескольких десятков различных станков и систем ЧПУ. В данном случае постпроцессором можно смело называть именно текстовый файл. Исполняемый же файл является модулем САМ-системы и работает незаметно для пользователя. В некоторых САМ-системах присутствует и третий файл, необходимый для постпроцессирования. Этот файл также является текстовым. Он предназначен для ввода дополнительных условий и передачи специальной информации в управляющую программу. К сожалению, разработчики CAD/САМ-систем не придерживаются единого стандарта для формирования промежуточных CL-файлов. В результате текстовый файл с описанием алгоритмов преобразования (постпроцессор) одной САМ-системы будет абсолютно бесполезен для использования внутри другой САМ-системы. Для разработки даже такого текстового постпроцессора «с нуля» необходимы глубокие знания самой системы и принципов преобразования исходных данных. Поэтому пользователю предоставляют набор базовых постпроцессоров с редактируемыми переменными. Работая с этими переменными, пользователь может самостоятельно настроить постпроцессор для имеющегося станка. Сегодня наиболее эффективным и простым решением проблем постпроцессирования на предприятии является использование универсального постпроцессора (генератора). Универсальные постпроцессоры позволяют работать со многими известными CAD/САМ-системами и одновременно не зависеть от них. Дело в том, что, в отличие от классических постпроцессоров, которые работают с промежуточным файлом только «родной» системы, универсальные постпроцессоры способны «перерабатывать» CL-файлы разных САМ-систем. Прибавьте сюда продвинутый интуитивно-понятный графический интерфейс, позволяющий строить наглядную кинематическую схему станка и задавать типовые параметры системы ЧПУ, и вы получите мощное и универсальное средство для решения проблем совместимости любого оборудования с любой CAD/САМ-системой. Как оценить результаты работы постпроцессора? Очень просто. Если полученная программа не требует ручной правки и доводки, значит, постпроцессор работает правильно. Это главный принцип. Хороший постпроцессор способен сформировать УП с учетом максимальных возможностей станка с ЧПУ и CAD/САМ-системы и должен грамотно работать с постоянными циклами. К примеру, если система ЧПУ станка поддерживает винтовую интерполяцию, то желательно, чтобы постпроцессор не заменял ее множеством линейных перемещений. Естественно, что программа обработки не должна содержать лишних кодов и координат. Передача УП на станок с ЧПУ Итак, программа обработки готова. После постпроцессирования CAD/САМ-система открывает файл УП в специальном редакторе или в стандартном «Блокноте» операционной системы Windows. Многие системы поставляются со специальными редакторами УП, которые являются простым и удобным инструментом для правки и передачи программ на станок. В большинстве случаев связь осуществляется в соответствии со стандартом RS-232. При этом СОМ-порт персонального компьютера соединяется кабелем со специальным разъемом на корпусе станка или панели УЧПУ. Для передачи данных необходимо, чтобы УЧПУ станка и коммуникационная программа были синхронизированы. Это достигается соответствующей настройкой параметров СЧПУ и коммуникационной программы. Например, если значение для стоповых битов (stop bits) системы ЧПУ станка равно двум, то такое же значение должно находиться и в соответствующем параметре коммуникационной программы. После настройки основных параметров УП можно передать на станок. Вам придется переключить систему ЧПУ станка в режим приема/передачи данных, нажать на панели УЧПУ клавишу Прием данных, а в коммуникационной программе выбрать пункт меню Передать. Для передачи данных со станка на ПК нужно действовать наоборот. Сначала переключаем СЧПУ станка в режим приема/передачи данных, затем в коммуникационной программе выбираем пункт меню Принять и нажимает клавишу на панели УЧПУ станка Передать данные. Внимательно читайте документацию к станку – в ней вы обязательно найдете информацию о настраиваемых параметрах для приема и передачи данных, а также последовательность действий при работе с внешними устройствами хранения информации. Для передачи УП, размер которых превышает размер свободной памяти СЧПУ, используется режим DNC. В этом режиме программа обработки не записывается в память системы ЧПУ, а выполняется прямо с компьютера. Система ЧПУ имеет (или создает в памяти) специальный программный буфер, в который приходит часть программы. Как только этот буфер заполняется, система посылает сигнал на компьютер, чтобы тот прекратил передавать данные. В это время СЧПУ станка выполняет кадры УП, находящиеся в буфере. Когда буфер освобождается, система ЧПУ посылает новый сигнал на ПК, который разрешает дальнейшую передачу данных. Этот процесс продолжается до полного выполнения УП. Для работы в режиме DNC необходимо, чтобы СЧПУ станка было соответствующим образом подготовлено производителем, а на персональном компьютере находилась коммуникационная программа с поддержкой этого режима. Наиболее продвинутые системы дают возможность передавать данные по локальной сети, а не по RS-232. В этом случае пользователь прямо с ПК может «видеть» содержимое памяти станка. А прием и передача данных осуществляются привычным для Windows способом – перетаскиванием файлов из одной папки в другую, что очень удобно. Некоторые станки с ЧПУ снабжены встроенным дисководом или умеют читать информацию с флэш-карт. Ассоциативность Ассоциативность CAD/САМ-системы заключается в ее способности связать геометрию с траекторией обработки, инструментом, материалом, параметрами и сформировать завершенную операцию. Если какая-либо часть операции изменяется, то другие ее части остаются нетронутыми и могут быть использованы для дальнейших расчетов и создания обновленной операции. Ассоциативность предоставляет технологу-программисту небывалые возможности по отладке технологии обработки и защищает его от утомительного исправления своих ошибок. Изменяя параметры операции, можно следить, как меняются траектория и машинное время обработки, и в результате выбрать наилучший вариант. Как правило, такая ассоциативность действует в пределах только одной CAD/САМ-системы. Пятикоординатное фрезерование и ЗD-коррекция В последнее время наблюдается значительный интерес к многоосевой обработке. Это вызвано, с одной стороны, повышением спроса на изготовление деталей сложной формы, с другой – снижением стоимости 5-координатных станков с ЧПУ и развитием математического аппарата CAD/САМ-систем. Традиционной областью применения этой технологии является авиационная промышленность, где 5-координатные обрабатывающие центры служат для механической обработки турбинных лопаток, лопастей и других деталей сложной формы. Постепенно эта прогрессивная технология внедряется в обычное производство для изготовления инструмента и пресс-форм. При 5-координатном фрезеровании инструмент может обрабатывать поверхность детали торцевой или боковой частью. При такой обработке обычно используют концевые сферические фрезы, поэтому в первом случае контакт инструмента с обрабатываемой поверхностью будет точечным, а во втором – линейным. Существуют два вида 5-координатной обработки: одновременная (непрерывная) и обработка с индексированием. В первом случае в каждом кадре УП действительно находятся пять адресов осевого перемещения, например: X, Y, Z, А, В. Во втором случае нельзя говорить об одновременном перемещении по всем пяти осям – в каждом кадре обычно содержатся только три координаты. Остальные адреса стоят отдельно и используются как вспомогательные – для поворота инструмента или детали в определенное положение и дальнейшей 3-координатной обработки.  Рис. 12.30. Для расчета траекторий 5-координатной обработки используются САМ-системы. В данном примере производится обработка канала двигателя в системе ESPRIT Управляющие программы для многоосевой обработки создаются исключительно при помощи CAD/САМ-систем. Зачастую технологу-программисту приходится строить дополнительные направляющие поверхности и ограничивать угол наклона режущего инструмента. Для получения корректной программы требуется тщательная настройка постпроцессора, создание которого может обойтись предприятию довольно дорого. Термин 3D-коррекция часто используется, когда речь заходит о технологии объемной обработки. При обычном плоском фрезеровании существует возможность выполнить коррекцию на радиус инструмента слева или справа от запрограммированного контура при помощи кодов G41 и G42. А как поступить в случае объемной поверхностной обработки, например при изготовлении матриц и пуансонов? Когда производится обработка плоского контура, корректирующее смещение указывается справа или слева, то есть по нормали к обрабатываемой поверхности в точке контакта с инструментом. При использовании 3D-коррекции ситуация аналогичная, просто необходимо знать вектор ориентации инструмента и вектор нормали поверхности в точке контакта с инструментом. Исходя из взаимного положения этих векторов и корректирующего значения, система ЧПУ рассчитывает пространственное смещение режущего инструмента с сохранением его ориентации и заданной точки контакта. Если система ЧПУ на вашем станке поддерживает 3D-коррекцию инструмента, то оператор может влиять на размеры деталей со сложной геометрией, изменяя значение радиуса инструмента как «в плюс», так и «в минус». Однако в этом случае САМ-система и СЧПУ станка, скорее всего, не смогут контролировать возможные столкновения и ошибки позиционирования. Высокоскоростная обработка (ВСО) Теория использования высоких режимов резания при механической обработке металлов возникла достаточно давно. Однако только сейчас, с появлением самых современных станков с ЧПУ, частота вращения шпинделя у которых достигает 60 000 об/мин, а скорость рабочей подачи переваливает за 5000 мм/мин, из области научных предположений мы переходим к реальному производству. Экспериментально установлено, что при увеличении скорости резания температура в зоне резания постепенно возрастает и достигает некоторого максимального значения. При дальнейшем увеличении скорости резания происходит некоторое падение температуры и крутящий момент, необходимый для выполнения резания, тоже снижается. Это означает, что существует некоторая область сверхвысоких скоростей обработки, в которой процесс резания происходит спокойно и режущий инструмент не подвергается катастрофическим нагрузкам. В настоящее время для каждого обрабатываемого материала и инструмента эта область определяется только опытным путем. Работа в условиях ВСО имеет ряд нюансов и предъявляет особые требования к оборудованию, инструменту и управляющей программе. При работе в таком режиме, во-первых, станок должен иметь частоту вращения шпинделя не менее 15 000 об/мин и подачу не менее 2500 мм/мин, во-вторых, он должен успевать за программой, то есть быстро ускорять и замедлять рабочую подачу. Желательно, чтобы станок обладал высокой жесткостью и имел эффективные средства для удаления стружки. Режущий инструмент является главным «ограничителем» скорости обработки. Как правило, режущая часть инструмента для ВСО имеет специальное износостойкое покрытие. Уделите особое внимание патрону, так как малейшая погрешность установки вызывает биение, особо опасное на таких скоростях вращения шпинделя. Вылет инструмента должен быть минимальным. Теперь поговорим об особенностях программирования. В случае ВСО глубина и шаг обработки гораздо меньшие, чем при обычном фрезеровании. Траектория перемещения должна быть плавной, без резких смен направления и скорости подачи. Часто линейные перемещения заменяют на петлеобразные, используют трохоидальную траекторию. Врезание инструмента в металл должно проходить по спирали или под небольшим углом, но никак не вертикально. Конечно же все это делается для поддержания неизменных условий резания, уменьшения нагрузки на инструмент и исключения его поломки. Так как УП для ВСО содержит очень много перемещений, то ее размер может превышать размер обычной программы обработки в десятки или сотни раз. Система ЧПУ станка должна успевать отрабатывать кадры и иметь достаточно большой программный буфер для подготовки к последующим перемещениям. Если система не имеет значительного объема памяти для хранения программ, то не обойтись без DNC-режима. При этом предъявляются особые требования по скорости и надежности к персональному компьютеру, коммуникационному программному обеспечению и линии связи. Не стоит увлекаться методом ВСО для обработки всей детали целиком. В большинстве случаев черновую обработку можно выполнить на обычных режимах «грубым» инструментом. Серьезная САМ-система обязательно должна иметь инструменты дообработки, средства определения излишков материала и возможность сравнить результаты обработки с исходной моделью. Используя различные программные фильтры и оптимизаторы, производящие анализ перемещений в УП, можно значительно сократить размер программы, сделать ее наиболее подходящей для метода ВСО. Каковы преимущества от использования ВСО? Меньший шаг и глубина фрезерования в сочетании с большими значениями рабочей подачи и оборотов шпинделя при чистовой обработке существенно повышают качество поверхности и значительно сокращают машинное время. Это позволяет избежать ручной доводки, например при изготовлении пресс-форм. При ВСО можно использовать инструмент меньшего размера и фрезеровать такие мелкие детали и острые углы, которые в другом случае пришлось бы получать электроэрозионной обработкой.  Рис. 12.31. Трохоидальная траектория состоит из множества «петелек» Что касается черновой обработки, то положительный эффект от ВСО не так очевиден и проявляется лишь при обработке деталей небольшого размера или высокой твердости и при достаточной загрузке станка. Требования к современной САМ-системе Сегодня на рынке CAD/САМ представлен не один десяток систем, отличающихся возможностями, интерфейсом и стоимостью. Как сделать правильный выбор и приобрести систему, которая бы полностью устраивала технолога и позволяла максимально автоматизировать процесс создания УП? Есть ряд параметров, по которым можно составить первоначальное мнение о САМ-системе. Первое, что бросается в глаза при знакомстве с системой, – ее интерфейс, то есть совокупность меню, пиктограмм и окон. Главное требование к интерфейсу – удобство. Подавляющее большинство современных САМ-систем имеет привычный Windows-интерфейс, позволяющий сформировать удобную для пользователя атмосферу. Что же касается наглядности и графического оформления – то это дело вкуса. Обратите внимание на язык интерфейса. Если вы не владеете иностранным языком, то предпочтительнее, чтобы все меню были представлены на русском языке. САМ-система не должна ограничивать технолога выбором только стандартного инструмента. Функция поддержки оригинального (пользовательского) инструмента позволит вам спроектировать инструмент любой формы прямо в системе и правильно рассчитать траекторию его перемещения. Поверьте, рано или поздно эта функция обязательно понадобится. Вряд ли вам понравится, если вы обнаружите зарезы на детали после черновой или чистовой обработки. Хорошая САМ-система обязана иметь механизм, обеспечивающий предотвращение зарезов и столкновений инструмента с заготовкой и элементами крепежа. Если траектории перемещения инструмента рассчитываются с учетом заданной заготовки произвольной формы, то это говорит о высокой эффективности созданных системой операций. Другими словами – система должна «видеть» заготовку. Преимущество этой функции проявляется при работе с заготовками в виде отливок и штамповок. Когда система не имеет этой функции, она производит расчет траекторий на основе цилиндра или параллелепипеда. Полученная траектория окажется неоптимальной, в ней может присутствовать довольно большое количество холостых перемещений. Способность системы «помнить», сколько материала было снято в предыдущих операциях, говорит об «интеллектуальном» потенциале системы. Функция дообработки позволяет автоматически находить недоработанные области и гарантирует получение максимально эффективных траекторий. К верификатору САМ-системы нужно отнестись очень внимательно. Во-первых, система должна обеспечивать возможность импорта трехмерной модели заготовки из CAD-модуля и верификацию этой модели. Во-вторых, верификатор должен уметь вращать заготовку, динамически масштабировать и перемещать по экрану. В-третьих, при верификации система должна отмечать цветом места зарезов и столкновений инструмента с заготовкой. Верификаторы большинства современных CAD/САМ-систем имеют несколько режимов работы и множество полезных настроек. Режим верификатора «Turbo» используется для работы со сложными заготовками и большими траекториями, если ожидаемое время процесса верификации слишком велико. При работе в режиме Turbo верификатор производит расчеты и показывает только конечный результат – модель обработанной детали. Графическое качество процесса верификации сильно зависит от производительности компьютера и от соответствующих настроек верификатора. Как правило, между качеством и скоростью существует прямая зависимость – чем выше качество верификации, тем медленнее она производится. Обычно верификаторы позволяют осуществлять визуальную проверку 3-осевой обработки. Верификация многоосевой обработки может быть опцией. Следовательно, если вы собираетесь работать с четырьмя или пятью координатами в УП, то лучше проверьте возможности верификатора заранее. Наиболее продвинутые верификаторы позволяют интенсивно работать с 3D-моделью заготовки. При наличии такого верификатора вы сможете экспортировать модель обработанной детали в другую CAD-систему, проверить ее геометрические размеры или сделать сечение. Дополнительным преимуществом является способность осуществлять проверку не только промежуточного CL-файла, но и кода управляющей программы. Часто возникают ситуации, когда технологу-программисту приходится работать с некачественной 3D-моделью детали. Например, модель может попасть в САМ-модуль «дырявой», то есть имеющей поверхностные нестыковки или исчезнувшие геометрические элементы. Некоторые САМ-системы способны «закрыть глаза» на это, другие же просто не смогут работать с такими моделями и потребуют их «лечения». Если вы создаете геометрию детали в CAD-системе, которая не является «родной» для САМ-системы, то вам не обойтись без помощи конверторов (трансляторов). Конверторы предназначены для преобразования графических файлов одного формата в графические файлы другого (требуемого) формата. О формате вы можете судить по расширению файлов. Например, .DWG, .DXF, .IGS, .STL, .SAT. При знакомстве с САМ-системой убедитесь в наличии требуемых конверторов и проверьте качество конвертации файлов. Управление станком с ЧПУ Органы управления Большинство органов управления современного станка с ЧПУ сосредоточены на передней панели стойки ЧПУ. К органам управления относятся различные переключатели и клавиши, а также дисплей, позволяющий оператору «общаться» со станком. Как правило, системы ЧПУ имеют монохромный или цветной электронно-лучевой дисплей, хотя самые современные станки могут быть оснащены жидкокристаллическим дисплеем. Любая стойка ЧПУ имеет клавиатуру: либо полноразмерную, аналогичную клавиатуре обычного персонального компьютера, либо ограниченную, которая позволяет вводить только основные символы и знаки программирования. Все клавиши, переключатели и рукоятки станка можно условно разделить на несколько функциональных групп: Клавиши для ввода различных символов, букв и цифр. При помощи клавиатуры УЧПУ оператор станка может составить программу обработки прямо на экране, вводя G-коды, различные слова данных и специальные символы программирования (например, знак конца кадра). В случае ограниченной клавиатуры одна клавиша может отвечать за несколько символов (адресов). Клавиши редактирования и курсора. Клавиши редактирования позволяют оператору станка изменять содержимое управляющей программы. Курсорные клавиши предназначены для навигации по программе. Программные или экранные клавиши. Программные клавиши используются для выполнения различных функций в зависимости от программного обеспечения системы ЧПУ и текущего экранного режима. Обычно эти клавиши расположены прямо под дисплеем, а их текущие функции отображаются в нижней части дисплея. Клавиши и переключатели режимов работы станка. Станок с ЧПУ имеет несколько режимов работы. Для перехода из одного режима в другой обычно используется специальный переключатель. Кнопки прямого управления осевыми перемещениями. При помощи этих кнопок оператор может перемещать исполнительные органы станка в осевых направлениях на рабочей подаче или на ускоренной подаче. Рукоятки управления скоростью подачи и вращения шпинделя. Многие станки имеют средства для прямого (без программирования G- и М-кодов) включения/выключения шпинделя и управления скоростью его вращения. Система ЧПУ предоставляет оператору станка возможность корректировки запрограммированной скорости подачи и частоты вращения шпинделя в определенных диапазонах. Клавиши и переключатели для работы со специальными функциями станка. За включение и выключение освещения рабочей зоны станка, управление системой удаления стружки и другие вспомогательные действия отвечают клавиши и переключатели для работы со специальными функциями. Клавиши цикла программирования. За пуск управляющей программы отвечает кнопка Старт цикла, а за ее останов – кнопки Останов подачи или Сброс. К этой же группе относятся клавиши для активации функций выборочной остановки М01, пропуска кадра /, покадрового выполнения программы, пробного прогона и блокировки осевых перемещений. Другие органы управления. |