ТСП 11. I источники энергии для сварки глава физические основы и классификация сварочных процессов

Скачать 4.1 Mb. Скачать 4.1 Mb.

|

|

Раздел I ИСТОЧНИКИ ЭНЕРГИИ ДЛЯ СВАРКИ Глава 1. ФИЗИЧЕСКИЕ ОСНОВЫ И КЛАССИФИКАЦИЯ СВАРОЧНЫХ ПРОЦЕССОВ

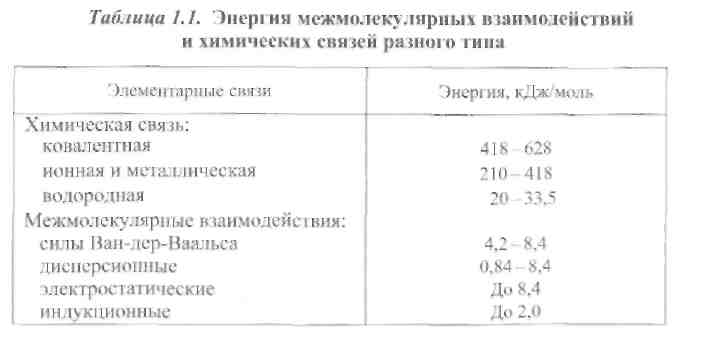

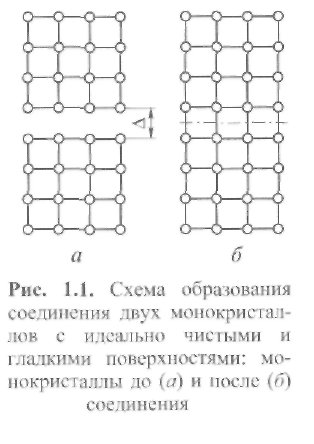

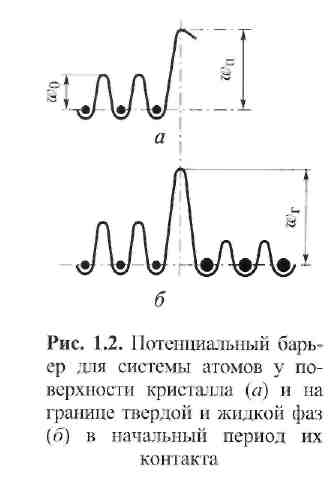

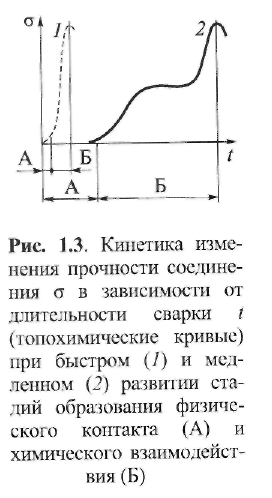

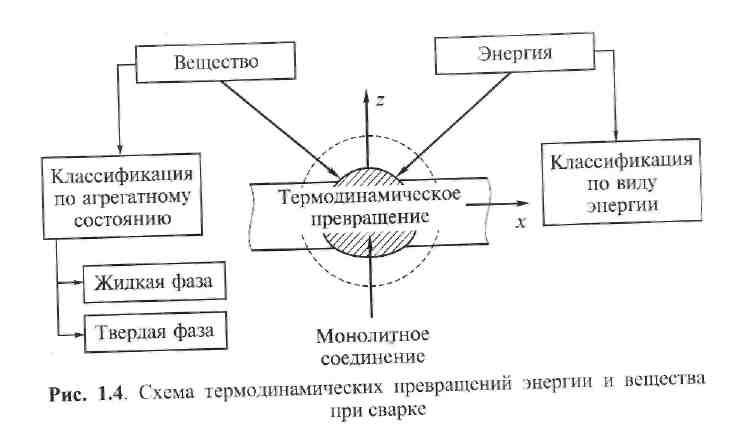

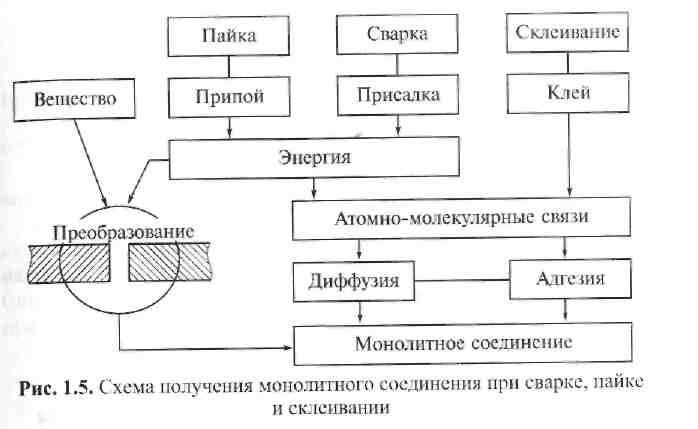

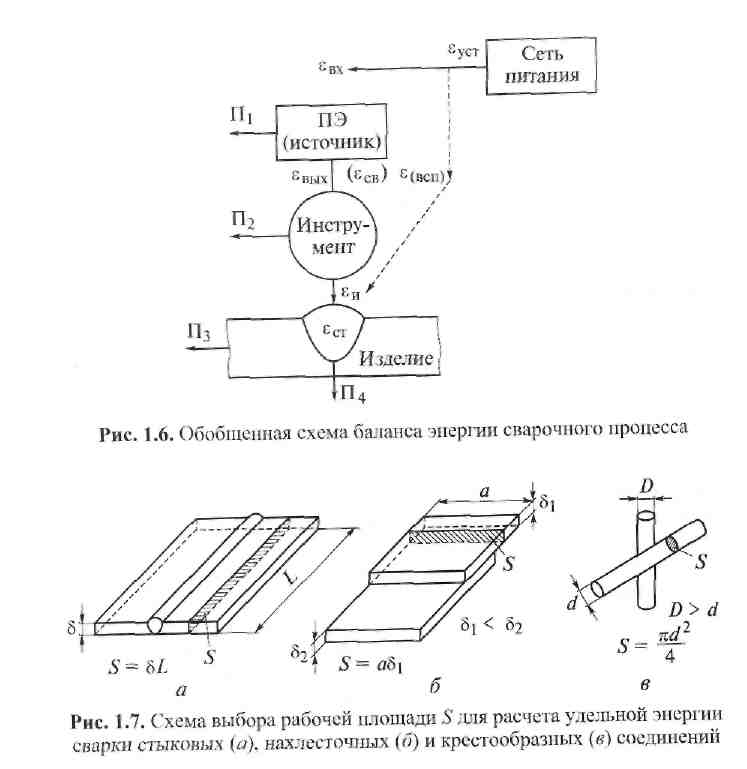

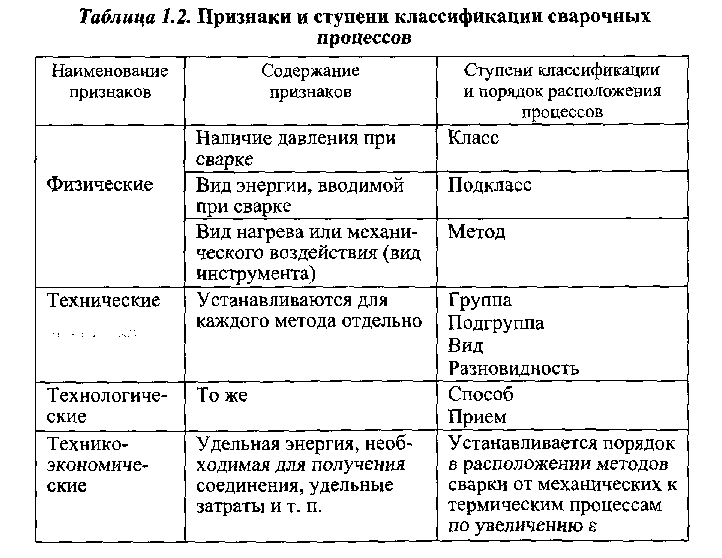

Монолитность сварных соединений. В технике широко используют различные виды разъемных и неразъемных соединений. Неразъемные соединения, в свою очередь, могут быть монолитными, т. е. сплошными, и немонолитными (например, заклепочные соединения). Монолитные соединения получают сваркой, пайкой или склеиванием. Сварку и пайку используют для соединения между собой твердых тел: металлов и неметаллов. Монолитность сварных соединений обеспечивается появлением атомно-молекулярных связей между частицами соединяемых твердых тел. Твердое тело представляет собой комплекс атомов, находящихся во взаимодействии. Физико-химические и прочностные свойства твердого тела зависят от типа связи между атомами и характера их взаимного расположения, поэтому прежде чем рассматривать природу сварного соединения, следует вспомнить некоторые сведения из физики твердого тела. Элементарные связи в твердых телах. Характер и значение энергии элементарных связей в твердых телах зависят от природы вещества и типа кристаллической решетки твердого тела. Наличие ряда кристаллических структур, разнообразие физических свойств (сжимаемость, точка плавления, электрические, оптические свойства и др.), а также различные химические свойства указывают на существование разных типов связи атомов в твердых телах. Силы межатомного взаимодействия имеют электрическое происхождение. В первом приближении можно считать, что в образовании межатомных (химических) связей принимают участие в основном электроны валентных оболочек. Их вклад в энергию образования тела из атомов намного больше, чем вклад внутренних электронов. Химические связи по своей природе электромагнитные и действуют на расстояниях порядка 10-10м. Принято считать, что между частицами твердого тела кроме электромагнитного взаимодействия существуют взаимодействия еще трех типов: ядерные, или сильные, действующие на расстояниях менее 10 м (следовательно, на расстоянии 0,1 нм их можно не учитывать); слабые, обусловливающие (3-распад (они слабее электромагнитных в 10 раз); гравитационные, которые в 10 раз слабее электромагнитных. Понятие химической связи относится к взаимодействию атомов с энергией -10... 100 кДж. Столь широкий интервал энергий может быть реализован различными взаимодействиями, которые традиционно классифицируют как типы химической связи: ковалентная, ионная, металлическая и водородная. Эта классификация не является четко определенной. Ковалентная связь представляет собой универсальный тип химической связи. Ионную связь можно рассматривать как частный (предельный) случай ковалентной связи между атомами, резко отличающимися друг от друга по своей электроотрицательности. Понятия металлической и водородной связей отражают скорее специфику химических объектов, нежели действующих сил. Наиболее типичны ковалентная и ионная химические связи. Ковалентная связь означает химическую связь между атомами, осуществляемую общими электронами. Она может образоваться взаимодействием или спариванием валентных электронов. Если атомы одинаковы, например в молекулах водорода Н2, щелочных металлов в газообразном состоянии Li2, К2, Na2, галогенов Cl2, Вг2, азота N2, - то связь неполярная, при взаимодействии разных атомов, например НСl, - связь полярная. В предельном случае, когда электроны связи полностью смещены к одному из ядер, имеет место ионная связь. В природе сравнительно немного тел с ковалентными связями. Однако они имеют большое практическое значение благодаря высокой температуре плавления и твердости (например, алмаз С, кремний Si, германий Ge и карбид кремния SiC - карборунд). Главной чертой ковалентных связей является наличие обобщенных электронов и четкая пространственная ориентация. При изучении сварочных процессов важно иметь в виду, что прочные ковалентные связи устанавливаются не только в кристаллах металлов, но и при соединении металлов с металлоидами, оксидами металлов, а также полупроводниками или интерметаллидами, обладающими полупроводниковыми свойствами. Ионная, или гетерополярная связь, типична для молекул и кристаллов, образованных из разных ионов (анионов и катионов). Типичным представителем ионных кристаллов является поваренная соль NaCl. Образование катиона - это результат потери атомом электрона. Мерой прочности связи электрона в атоме может служить потенциал ионизации атома. Образование анионов происходит в результате присоединения электрона к атому. Мерой способности к такому присоединению служит так называемое сродство к электрону. Особенностью ионной связи является отсутствие насыщаемости и пространственной направленности. В природе очень много тел, имеющих ионные связи. Однако они имеют незначительное применение в машиностроении, потому что у них нет свойств, позволяющих использовать их как конструкционный материал. Представления о чисто ковалентной и чисто ионной связи в значительной степени идеализированы. Обычно встречаются промежуточные случаи. Если при ионной связи один атом отдает электрон другому, а при ковалентной - каждый электрон принадлежит в равной степени обоим связанным атомам, то в промежуточных случаях возможны связи с любым «процентом ионности». Водородная связь, называемая также протонной связью, представляет собой связь специфического типа, которая может быть как внутримолекулярной связью, так и межмолекулярной. Возникновение связей такого типа индуцируется ядром водорода (или протоном), которое благодаря своему малому размеру, может проникать в глубь электронной оболочки, обладающей сильной электроотрицательностью. Водородная связь занимает промежуточное положение между атомной и ионной связями и часто встречается в органических и некоторых неорганических соединениях. Ассоциации молекул воды, спирта, кислот и др. определяются водородными связями. Металлические связи характерны для металлов. Металлическое тело можно считать одной макромолекулой, потому что металлические связи имеют место не только между двумя или несколькими атомами металла. Высокие значения тепло- и электропроводности металлов непосредственно связаны с их атомной структурой. Атомы металлов имеют мало электронов во внешней оболочке, и эти электроны сравнительно слабо связаны с остальной частью атома («остовом» атома). Слабая связь внешних электронов приводит к тому, что металлы имеют небольшие потенциалы ионизации. Металлическая связь ненаправленная, так как каждый атом стремится притянуть к себе как можно больше соседних атомов. Следствием этого является большая компактность кристаллических структур металлов. Энергия металлической связи несколько меньше, чем энергия ковалентной связи, поэтому большинство металлов по сравнению с ковалентными кристаллами имеют более низкие модуль упругости, температуры плавления и испарения, но более высокий температурный коэффициент линейного расширения. Поскольку в металле существует как бы облако обобществленных электронов, металлическая связь допускает большее смещение атомов, чем другие типы связей. Этим обусловливается высокая пластичность металлических кристаллов по сравнению с ковалентными или ионными кристаллами. Между молекулами имеется специфическое взаимодействие, вызываемое межмолекулярными силами, или силами Ван-дер-Ваальса. Механизм такой связи присущ всем твердым телам. Силы Ван-дер-Ваальса действуют между молекулами газообразных и жидких веществ, а также между молекулами в кристаллических решетках. Однако эта связь имеет существенное значение только при отсутствии других связей. Силы Ван-дер-Ваальса сильнее действуют в кристаллах и жидкостях, слабее в газах, потому что они тем больше, чем ближе друг к другу находятся молекулы. Все описанные выше типы связей и межмолекулярных взаимодействий могут быть рассмотрены как силы сцепления, или когезионные силы, в результате действия которых из отдельных атомов и молекул образуются тела в разном агрегатном состоянии и с разными свойствами. Чем больше энергия связи, тем сильнее когезия в теле и тем труднее его измельчить, расплавить или привести в газообразное состояние (табл. 1.1).  Все рассмотренные связи в кристаллах редко проявляются в чистом виде. Как правило, сочетания различных связей существуют одновременно. Следует также отметить, что поверхности твердых тел в атмосферных условиях обычно инертны, так как валентности их атомов насыщены связью с атомами окружающей среды. Примером такого насыщения может служить окисление веществ в атмосфере. На поверхности могут также протекать процессы типа физической адсорбции, обусловленные силами Ван-дер-Ваальса. 1.2. Физико-химические особенности получения сварных, паяных и клеевых соединений 1.2.1. Механизм образования монолитных соединений твердых тел Н  а первый взгляд кажется, что образование монолитного соединения двух одинаковых монокристаллов с идеально гладкими и чистыми поверхностями возможно при любой температуре и без ввода внешней энергии. Для этого достаточно сблизить их поверхности на расстояние, соизмеримое с параметрами кристаллической решетки (порядка долей нанометра). Тогда между сопряженными атомами возникнут связи, граница раздела ∆ (рис. 1.1) исчезнет и произойдет сварка. а первый взгляд кажется, что образование монолитного соединения двух одинаковых монокристаллов с идеально гладкими и чистыми поверхностями возможно при любой температуре и без ввода внешней энергии. Для этого достаточно сблизить их поверхности на расстояние, соизмеримое с параметрами кристаллической решетки (порядка долей нанометра). Тогда между сопряженными атомами возникнут связи, граница раздела ∆ (рис. 1.1) исчезнет и произойдет сварка.Такой процесс кажется вероятным и не противоречит второму началу термодинамики, так как свободная энергия системы при этом должна уменьшиться на количество энергии двух исчезнувших поверхностей раздела. В действительности даже в идеальном случае для соединения поверхностей требуется затрата энергии. Дело в том, что любому устойчивому состоянию системы соответствует определенный минимум энергии атома w0. Каждый атом находится как бы в потенциальной яме и переход из одного устойчивого состояния в другое возможен только путем преодоления потенциального барьера (рис. 1.2).  Внутри кристалла каждый атом удерживается симметрично направленными силами связи. На свободной поверхности кристалла или жидкости атом неуравновешен вследствие того, что со стороны окружающей среды связь отсутствует или заметно ослаблена. Это вызывает повышение энергии поверхностного слоя кристалла wп. Если необходимая атому энергия, для перемещения внутри тела равна w0 (см. рис. 1.2), то для выхода в окружающую среду она равна wп, причем wп > w0. Поэтому для соединения двух монокристаллов в один требуется введение извне деформационной или тепловой энергии, превы -шающей граничную энергию wг. Внутри кристалла каждый атом удерживается симметрично направленными силами связи. На свободной поверхности кристалла или жидкости атом неуравновешен вследствие того, что со стороны окружающей среды связь отсутствует или заметно ослаблена. Это вызывает повышение энергии поверхностного слоя кристалла wп. Если необходимая атому энергия, для перемещения внутри тела равна w0 (см. рис. 1.2), то для выхода в окружающую среду она равна wп, причем wп > w0. Поэтому для соединения двух монокристаллов в один требуется введение извне деформационной или тепловой энергии, превы -шающей граничную энергию wг.Внешняя деформационная энергия будет затрачиваться на преодоление сил отталкивания, возникающих между сближаемыми поверхностными атомами. Когда расстояния между ними будут равны межатомному расстоянию в кристаллической решетке, возникнут квантовые процессы взаимодействия электронных оболочек атомов. После этого общая энергия системы начнет снижаться до уровня, соответствующего энергии атомов в решетке целого кристалла, и появится «выигрыш» энергии, равный избыточной энергии поверхностных атомов кристаллов до их соединения - энергии активации. Тепловая энергия, сообщенная поверхностным атомам при повышении температуры, увеличивает вероятность развития квантовых процессов электронного взаимодействия в соединении. С  тадийность процесса сварки. Результаты исследований и теоретический анализ показывают, что сварку и пайку можно отнести к классу так называемых топохимических реакций, которые отличаются двухстадийностью процесса образования прочных связей между атомами соединяемых веществ (рис. 1.3), характерной только для микроучастков соединяемых поверхностей. тадийность процесса сварки. Результаты исследований и теоретический анализ показывают, что сварку и пайку можно отнести к классу так называемых топохимических реакций, которые отличаются двухстадийностью процесса образования прочных связей между атомами соединяемых веществ (рис. 1.3), характерной только для микроучастков соединяемых поверхностей.На первой стадии (А) развивается физический контакт, т. е. осуществляется сближение соединяемых веществ на расстояния, требуемые для межатомного взаимодействия. При этом энергетические уровни связи соответствуют уровням, характерным для физической адсорбции (wп = 0,04...0,4 кДж/моль). На второй стадии (Б) - стадии химического взаимодействия (схватывания) - заканчивается процесс образования прочного соединения. Схватывание - бездиффузионный процесс и в принципе может происходить при любых температурах, если возможна микропластическая деформация. На практике получение монолитных соединений осложняется тем, что свариваемые поверхности имеют: -микронеровности ≈10-6 м даже при тщательной обработке (поэтому при совмещении поверхностей контакт возможен лишь в отдельных точках); -загрязнения, так как на любой поверхности твердого тела ад- сорбируются атомы внешней среды. Для монолитного соединения материалов при сварке необходимо обеспечить контакт по большей части стыкуемых поверхностей и их активацию. Энергия активации. Активация поверхности заключается в том, что поверхностным атомам твердого тела сообщается некоторая энергия, необходимая: -для разрыва старых связей между атомами тела и атомами внешней среды, обусловленных физико-химическим состоянием поверхности; -для повышения энергии поверхностных атомов до уровня по- тенциального барьера, при котором возможно образование новых химических связей, т. е. схватывание. В общем случае энергия активации может быть сообщена в форме теплоты (термическая активация), упругопластической деформации (механическая активация), электронного, ионного и других видов облучения (радиационная активация). 1.2.2. Сварка плавлением и давлением При сварке плавлением (и пайке) сближение атомов твердых тел осуществляется вследствие смачивания поверхностей твердых тел жидким металлом (припоем, расплавом), а активация поверхности твердого тела (металла) обеспечивается путем сообщения частицам поверхности тепловой энергии. Жидкий металл может растекаться по всей поверхности твердого тела, и при этом происходят соприкосновение и прилипание (или адгезия) его молекул и поверхностного слоя твердого тела. При затвердевании расплавленного металла слабые агдезионные связи заменяются прочными химическими связями, соответствующими природе соединяемых материалов и типу их кристаллической решетки. При сварке плавлением вводимая энергия (обычно тепловая) должна обеспечивать расплавление основного и присадочного металлов, оплавление стыка, нагрев кромки и т. д. При этом происходит усиленная диффузия компонентов в расплавленном и твердом металле, их взаимное растворение. Эти процессы, а также кристаллизация расплавленного металла сварочной ванны (или припоя) обеспечивают объемное строение зоны сварки, что обычно повышает прочность сварного соединения. Сварка плавлением происходит без приложения осадочного давления, т. е. осуществляется путем спонтанного слияния объемов жидкого металла, и обычно не требуется тщательной подготовки и зачистки соединяемых поверхностей. При сварке плавлением обе стадии процесса соединения - физический адгезионный контакт и химическое взаимодействие, сопровождаемое диффузией, - протекают достаточно быстро (см. рис. 1.3, кривая 1). Для однородных металлов это не опасно. Но в случае разнородных материалов с ограниченной взаимной растворимостью практически трудно получить соединения без хрупких интерметаллических прослоек в зоне контакта. При быстром образовании физического контакта твердого тела с расплавом, например, при сварке путем расплавления одного из соединяемых металлов, сначала на границе твердой и жидкой фаз будет наблюдаться пик межфазной энергии wг, аналогичный wп (см. рис. 1.2), так как переход атомной системы в новое состояние происходит не мгновенно, а за некоторый конечный промежуток времени. Длительность так называемого периода ретардации (задержки) пика поверхности раздела может быть приближенно рассчитана как время жизни атома перед потенциальным барьером или определена экспериментально. На основании этих данных можно определить допустимую длительность контакта твердой и жидкой фаз и оптимальную температуру сварки или пайки. При сварке давлением (в твердой фазе) сближение атомов и активация поверхностей достигаются в результате совместного упругопластического деформирования соединяемых материалов в зоне контакта, часто одновременно с дополнительным нагревом. Длительность стадий (см. рис. 1.3) образования физического контакта (А) и химического взаимодействия (Б) при сварке давлением существенно больше, чем при сварке плавлением, и зависит от ряда факторов: физико-химических и механических свойств соединяемых материалов, состояния их поверхностей, состава внешней среды, температуры нагрева, схемы приложения давления или других средств активации (ультразвука, трения и т. д.). В последнее время предложены методы приближенного расчета параметров режима сварки статическим давлением, которые подтверждаются экспериментально. Длительность процесса образования физического контакта, заключающегося в снятии микронеровностей, рассчитывают по скорости ползучести. Длительность второй стадии - химического взаимодействия - оценивают по уравнению Больцмана как длительность периода активации. Расчеты основаны на представлениях о схватывании материалов в результате ползучести на контактных поверхностях и образовании прочных химических связей в местах выхода и перемещения вакансий, дислокаций и скоплений. Выход дислокации на контактную поверхность активирует ее путем разрыва насыщенных связей, что приводит к образованию активных центров. Вместе с тем процесс получения работоспособного соединения в большинстве случаев (особенно при наличии сопутствующего нагрева) не заканчивается схватыванием. Дальнейшее его развитие происходит в результате диффузионных перемещений атомов через границу контакта на стадии объемного взаимодействия, которой и завершается сварка. Ясно, что в случаях, когда сварка давлением осуществляется без внешнего нагрева (холодная сварка, сварка взрывом и др.), так называемая третья стадия (стадия объемного взаимодействия) не получает существенного развития и соединение завершается на стадии схватывания. Относительная роль схватывания и объемного взаимодействия в разных методах соединения металлов различна и определяется в основном температурой, временем и давлением в зоне контакта. Например, при диффузионной сварке, как правило, объемное взаимодействие получает заметное развитие и соединение завершается образованием общих зерен в зоне контакта. 1.2.3. Пайка и склеивание Пайкой называется образование соединения с межатомными связями в результате нагрева соединяемых металлов (ниже температуры их плавления), смачивания их расплавленным припоем, затекания припоя в зазор и последующей его кристаллизации. Сварку и пайку часто бывает трудно разграничить. Например, на пайку похожа сварка разнородных металлов в сочетаниях сталь и медь, вольфрам и молибден и др., когда расплавляется только один, более легкоплавкий металл. Поэтому в дальнейшем при анализе источников энергии целесообразно объединить сварку и пайку и называть рассматриваемые процессы одним термином - сварка. Пайку можно выполнить с использованием тех же источников энергии, что и сварку. Образование непрерывной межатомной связи при пайке происходит в процессе смачивания припоем поверхности соединяемых деталей. Смачивание и связь твердого тела с жидкостью обусловлены электростатическими силами Ван-дер-Ваальса и силами химического взаимодействия. Адгезию и когезию между твердым и жидким веществами обычно принято называть смачиванием. Различают три типа смачивания: 1) физическое (или обратимое); 2) хемоадсорбционное; 3) химическое смачивание, при котором имеет место растворение одного вещества в другом, взаимное растворение или химическая реакция. Для осуществления химического смачивания при пайке необходим нагрев деталей и припоя, а также активация в специальных средах при обработке поверхности флюсом. Склеивание может происходить практически без введения энергии в месте соединения благодаря силам адгезии (прилипания) между жидким клеем и молекулами поверхностных слоев твердого тела, а также в результате химических реакций. Способность клея соединять изделия объясняется силами остаточного химического сродства между находящимися на поверхности молекулами клея и склеиваемого материала. Эти силы примерно в 10-100 раз меньше основных сил химической связи в простых молекулах. Они, например, обусловливают у жидкостей явление поверхностного натяжения, способность смачивать или не смачивать поверхности различных материалов. В случае высокомолекулярных соединений, когда мономерная молекула, повторяясь в полимере тысячи раз, образует макромолекулу, силы адгезии возрастают прямо пропорционально росту молекулярной массы. Эти силы, имея электрическую природу, в значительной степени зависят от химической структуры клея и склеиваемого материала. Полярные группы - карбоксильные, спиртовые, эпоксидные, аминогруппы и другие - значительно увеличивают адгезию клея к полярным материалам. Для увеличения адгезионных сил при склеивании некоторые неполярные материалы подвергают термической или химической обработке с целью получения на их поверхности полярных групп. Наличие или отсутствие адгезии клея к склеиваемому материалу легко определить по смачиваемости клеем этого материала. Для улучшения адгезии во всех случаях склеиваемую поверхность подвергают тщательной очистке и обезжириванию (иногда искусственно повышают степень ее шероховатости). Однако прочность клеевого соединения определяется не только адгезией, но и когезией, т. е. силами взаимодействия между молекулами самого клея. Силы когезии термопластических клеев имеют ту же природу, что и силы адгезии. У клеев на основе термореактивных связующих когезионные силы внутри клеевого шва после его отвердевания будут усиливаться также благодаря образованию обычных химических связей. Таким образом, прочность клеевых соединений определяется химическими и межмолекулярными силами притяжения частиц клея и склеиваемого материала. В начальной стадии процесса, когда силы взаимодействия, обусловленные смачиванием и межмолекулярным взаимодействием частиц, в основном слабы, прочность клеевого соединения мала. Далее при возникновении химических связей прочность увеличивается. Существенное отличие склеивания от большинства сварочных процессов и пайки заключается в том, что при затвердевании клея вследствие охлаждения, полимеризации и других физико-химических явлений взаимное растворение и диффузия соединяемых материалов, как правило, полностью отсутствуют. 1.3. Термодинамика сварки и баланс энергии при сварке 1.3.1. Термодинамическое определение сварки Анализ физико-химических особенностей получения сварных и паяных соединений позволяет установить наличие в зоне сварки двух основных физических явлений, связанных с необратимым изменением энергии и вещества (рис. 1.4): введение и преобразование энергии; движение (превращение) вещества. Вид, интенсивность вводимой энергии и характер ее преобразования - вот главное, что определяет способ сварки. Введение энергии - всегда необходимое условие сварки, так как без этого невозможна активация соединяемых поверхностей; введение вещества необходимо только при некоторых видах сварки плавлением и пайки, причем энергия в этих случаях может быть введена также с расплавленным металлом.  Характер движения (переноса) вещества в зоне сварки сильно меняется от процесса к процессу. Движение значительно при сварке плавлением и пайке, особенно при наличии присадочного материала. При сварке давлением с нагревом металл в зоне стыка испытывает незначительные превращения и существенно только движение вещества через стык в результате диффузии. Холодная сварка реализуется практически без движения вещества, если не учитывать переползания дислокаций и выхода их на поверхность. Исходя из сказанного, можно дать так называемое термодинамическое определение сварки: сварка - это процесс получения монолитного соединения материалов за счет термодинамического необратимого преобразования тепловой и механической энергии и вещества в месте соединения. Склеивание, цементирование и другие соединительные процессы, обеспечивающие монолитность соединения, в отличие от сварки и пайки, как правило, не требуют специальных источников энергии. Они реализуются обычно только за счет введения (превращения) вещества: клея, цемента и т. д. (рис. 1.5).  Кроме самого общего, термодинамического, возможны и другие определения сварки. Например, в технологическом аспекте согласно ГОСТ 2601-84: сварка - это процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном нагреве или пластическом деформировании либо при совместном действии того и другого. Вместе с тем именно энергия и пути ее преобразования являются доминирующими факторами, которые определяют сварку как физико-химическое явление. Рассмотрение термодинамической структуры сварочных процессов позволяет подразделить их по виду введенной энергии на термические, термомеханические и механические процессы. На основании первого закона термодинамики можно подсчитать изменение внутренней энергии системы соединяемых элементов, теоретически необходимое для образования монолитного соединения при данных конкретных условиях, в которые входят источник энергии, материал изделий, конструкция соединения и т. д. 1.3.2. Типовой баланс энергии при сварке Для количественной оценки процессов передачи и термодинамического преобразования энергии при разных видах сварки необходимо наметить обобщенную схему баланса энергии. В нее входят следующие основные ступени передачи энергии (рис. 1.6): сеть питания; источник энергии для сварки или преобразователь энергии ПЭ; носитель энергии - инструмент, передающий энергию от источника энергии к зоне сварки (резки или напыления); изделие - зона сварки (стык соединяемых деталей). При изучении преобразования энергии в сварочных процессах Удобно использовать удельную энергию ε, определяемую в расчете на единицу площади сварного соединения S (рис. 1.7).  Обозначения удельной энергии на различных стадиях преобразования в схеме баланса энергии (см. рис. 1.6) приняты следующие: εвх - энергия, получаемая сварочной установкой от сети питания; она может использоваться непосредственно на сварку (εсв) и вспомогательные операции (εвсп); П1 - потери энергии в сварочном источнике, с их учетом энергия εсв составит: εсв = εвх — П1; П2 - потери в инструменте при передаче энергии изделию; εи - энергия, введенная в изделие: εи = εсв _ П2; Пз - потери энергии в изделии на теплопроводность; П4 - потери уноса (с испарившимся или выплавленным материалом); εст - энергия, аккумулированная в зоне стыка: εст = εи - (Пз + П4). Потери уноса характерны главным образом для резки, но могут возникать и при высокоинтенсивных процессах лучевой сварки. Отдельные ступени передачи энергии в схеме ее баланса в зависимости от вида сварочного процесса могут существенно изменяться и даже отсутствовать совсем. Например, носитель энергии (инструмент) в термических процессах - это луч, дуга или пламя, а при контактной сварке - сам нагретый металл в зоне контакта. 1.3.3. КПД сварочных процессов Каждая ступень передачи энергии от источника к изделию может иметь свой коэффициент полезного действия (КПД). Из теории распространения теплоты при сварке известны эффективный (ηи) и термический (ηt) КПД сварочного процесса, которые принято выражать так: Кроме того, по мере накопления данных по анализу энергетического баланса для всех сварочных процессов в дальнейшем целесообразно ввести термодинамический КПД сварочного процесса ηтд = εст / εсв = ηи ηt, который по форме аналогичен КПД процесса проплавления (например, при дуговой сварке листов), однако имеет более общий характер. Термодинамический КПД сварочного процесса показывает отношение минимальной удельной энергии εст, необходимой в зоне сварки для выполнения данного соединения, к требуемой энергии сварочного источника, передаваемой инструменту. Удельная энергия εст соответствует в данном случае изменению энергосодержания зоны стыка, отнесенному к площади получаемого сварного соединения. Представляет интерес сравнение введенной в изделие удельной энергии εи и удельной энергии εр, необходимой для разрушения полученного сварного соединения. Их отношение будет приближенно характеризовать некоторый физический КПД процесса соединения материалов: ηф = εр /εи. В связи с изложенным целесообразно сравнивать по вводимой энергии все существующие сварочные процессы. Этот критерий поможет выявить общие физические закономерности, связывающие их между собой. 1.4. Классификация сварочных процессов 1.4.1. Признаки классификации сварочных процессов При классификации сварочных процессов целесообразно выделить три основных физических признака: наличие давления, вид вводимой энергии и вид инструмента - носителя энергии. Остальные признаки можно условно отнести к техническим или технологическим (табл. 1.2). Такая классификация использована в ГОСТ 19521-74. Признак классификации по наличию давления применим только к сварке и пайке. По виду вводимой в изделие энергии все сварочные процессы, включая сварку, пайку, резку и др., могут быть разделены на термические, термомеханические и механические. Термические процессы идут без давления (сварка плавлением), остальные - обычно с давлением (сварка давлением).  Термины «класс», «метод», «вид», «способ» условны, но будут использованы в классификации, они позволяют в дальнейшем ввести четкую систему типизации сварочных процессов. Термин «процесс» используют как независимый от классификационных групп. Классификация методов сварки по физическим признакам приведена в табл. 1.3. Физические признаки - общие для всех методов сварки. Технические признаки могут быть определены только для отдельных методов сварки. Анализ энергетического баланса показывает, что все известные в настоящее время методы сварки металлов осуществляются введением энергии двух видов - термической и механической или их сочетания. Нейтронная сварка пластмасс и (условно) склеивание, которые практически происходят без введения энергии, могут быть включены в группу особых сварочных процессов. Сварка вакуумным схватыванием (не в отдельных точках, а по всему стыку) возможна только при наличии сдавливания, поэтому она отнесена к механическим процессам, хотя в этом случае может происходить выделение энергии, а не ее ввод извне.   Сложившийся годами термин «сварка давлением» не совсем точен, так как давление в этих процессах - не единственное внешнее воздействие. Однако он общеупотребителен. Давление необходимо всегда, если при сварке отсутствует ванна расплавленного металла и сближение атомов (активация стыкуемых поверхностей) достигается вследствие упругопластического деформирования материала поверхностей. Следует отметить, что и при наличии давления может происходить расплавление металла, например, при термитной сварке с давлением, контактной точечной и шовной сварке с образованием литого ядра, стыковой сварке оплавлением, сварке трением и др. Весьма желательно, чтобы принцип классификации процессов сварки определялся какими-либо количественными технико-экономическими признаками. Такими признаками могут быть: значения удельных энергий (сварочной εсв или введенной в изделие εи); удельные организационно-экономические затраты на сварку. Удельные показатели можно подсчитывать отдельно по каждой группе соединений, свариваемых материалов и т. д. Затраты следует относить к так называемой рабочей площади соединения S, которая в случае сварки встык соответствует продольному сечению шва без выпуклости. Для нахлесточных соединений площадь S соответствует сечению меньшего из соединяемых элементов (см. рис. 1.7). Для дуговой сварки в один проход материала толщиной δ при токе, напряжении и скорости сварки соответственно I, U, vудельная энергия равна Расчеты удельных энергий εсви εи показывают, что удельная энергоемкость процесса сварки единицы площади стыка имеет тенденцию к уменьшению при переходе от термических к механическим процессам (рис. 1.8). Удельная энергия εи = εсвηи характеризует также количество переплавленного или разогретого материала на единицу площади сварного шва, а следовательно, и объем активной зоны сварного соединения, в которой произошли существенные изменения состояния материала, деформация соединения и т. д. Этот показатель может быть использован наряду с погонной энергией q/v, где q - эффективная мощность источника энергии для сварки. Анализ типовых структурных схем передачи энергии при разных сварочных процессах (табл. 1.4) позволяет обосновать предлагаемую выше классификацию. Например, при дуговой сварке электрическая энергия ЭЛ из сети проходит следующий путь:  - преобразуется в сварочном источнике питания для получения нужных параметров тока и напряжения дуги;

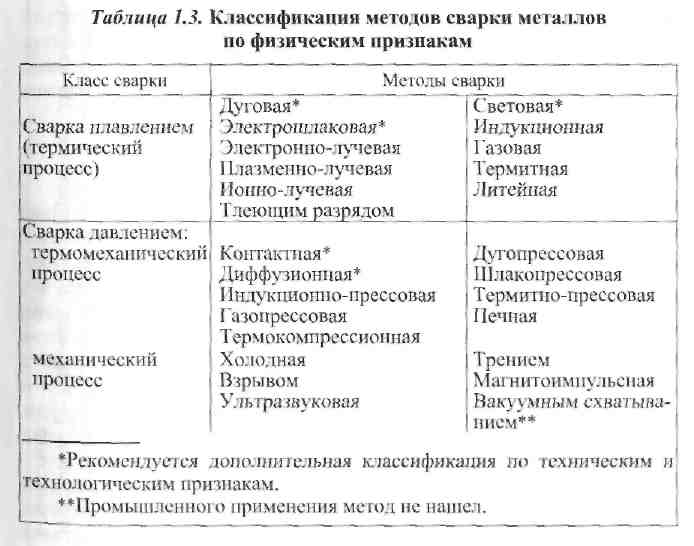

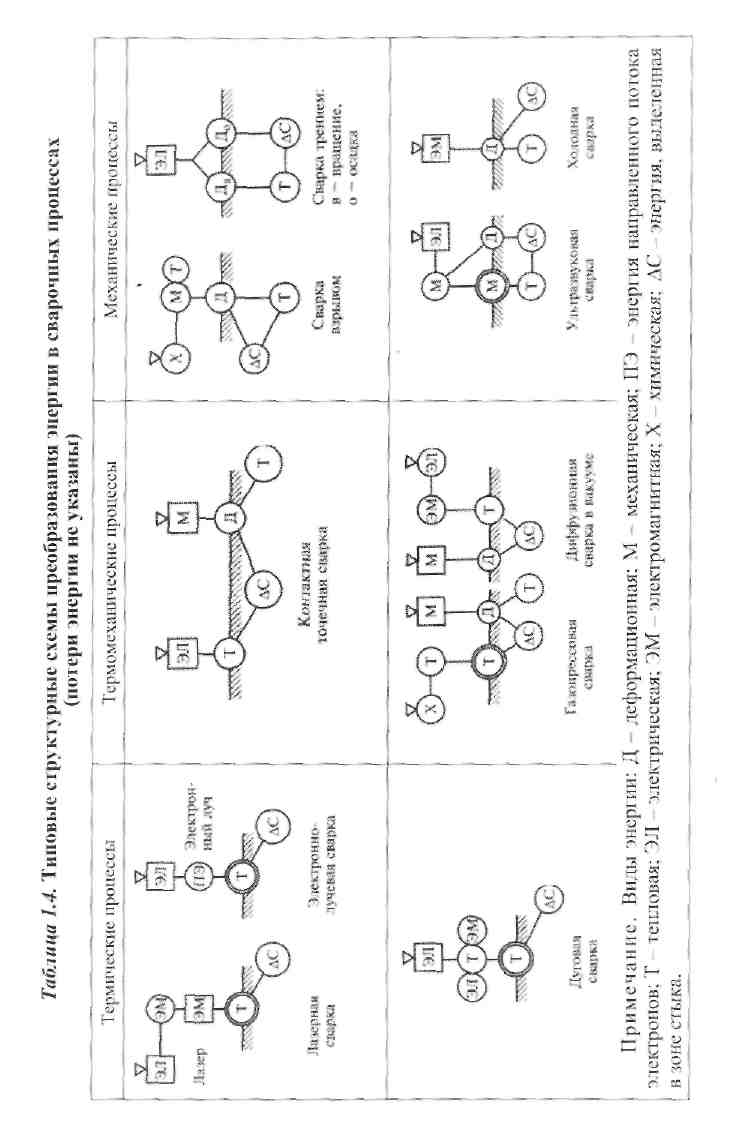

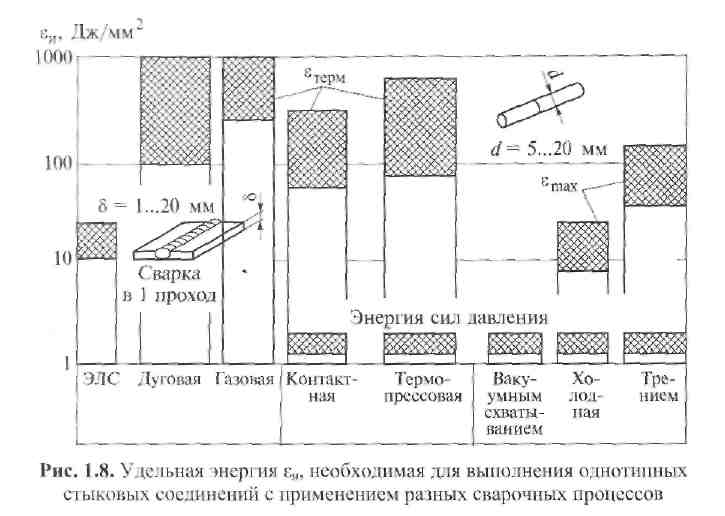

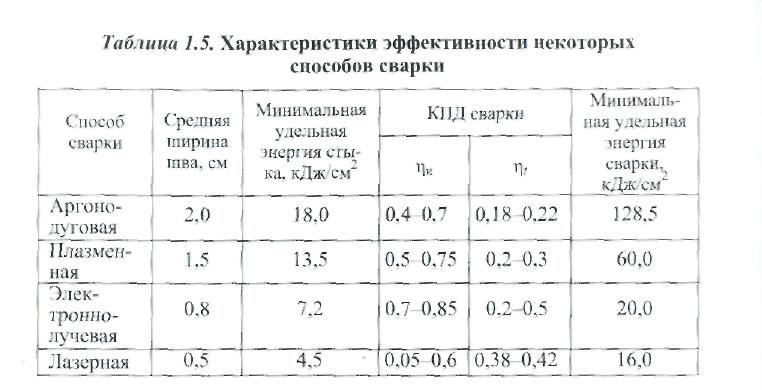

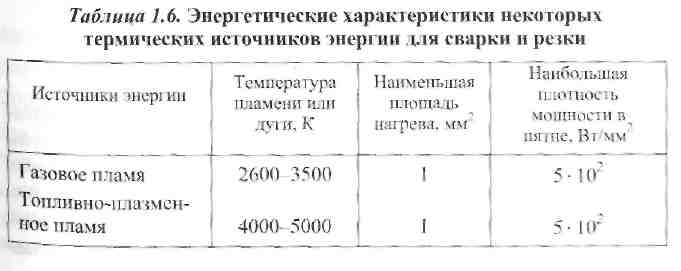

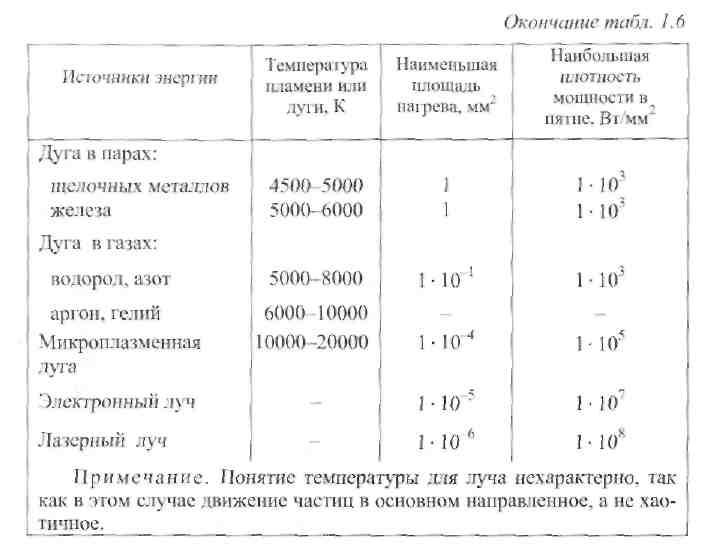

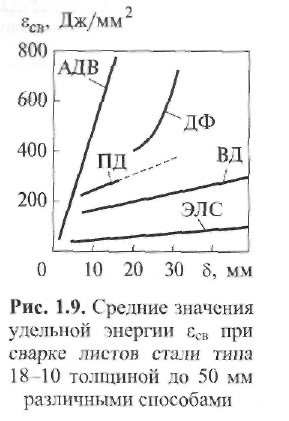

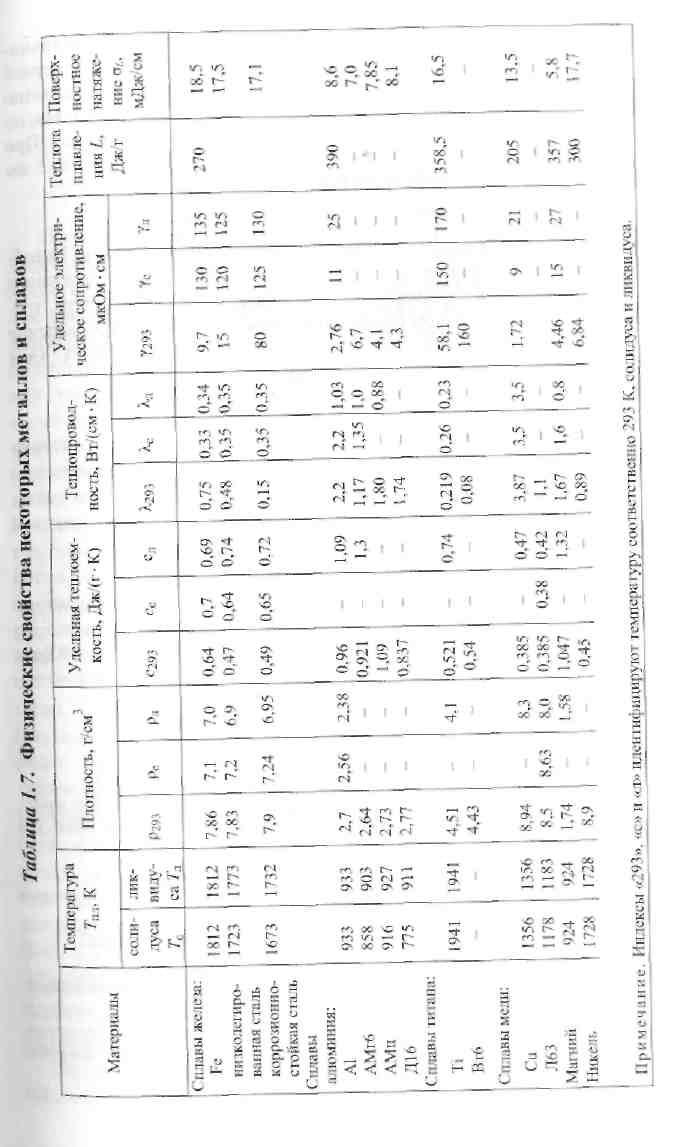

1.4.2. Термические процессы Для всех термических сварочных процессов, независимо от вида носителя энергии (инструмента), она вводится в стык в конечном итоге всегда через расплавленный материал. Энергия хаотически движущихся частиц расплавленного материала носит в термодинамике название термической, чем и обосновано наименование этих процессов. Теория термических процессов и их применение описаны в гл. 2 и 3 достаточно подробно. Из рассмотрения исключены химические процессы газовой и термитной сварки, индукционная и электрошлаковая сварка, которые изучаются в соответствующих технологических курсах. 1.4.3. Термомеханические процессы К термомеханическим сварочным процессам относятся процессы, идущие с введением теплоты и механической энергии сил давления при осадке. Теплота может выделяться при протекании электрического тока, газопламенном или индукционном нагреве, при введении в зону сварки горячего инструмента и т. п. Сварка может вестись как с плавлением металла (частичным или по всему соединению), так и без плавления. Эти процессы подробно описаны в технологических курсах. Сокращение затрат энергии (благодаря рациональному выбору источника энергии для сварки) даже на несколько процентов может дать в масштабах страны существенную экономию энергии, что в свете постоянно растущего дефицита энергии на Земле приобретает с каждым годом все большее значение. Эффективность использования способов сварки плавлением достигается при минимальной ширине шва, что, в свою очередь, определяется степенью концентрации источника теплоты (диаметром пятна нагрева) и теплофизическими особенностями проплавления. Эти особенности учитываются при определении энергозатрат на сварку через термический КПД процесса, а полученные выше минимальные оценки полезной удельной энергии составляют лишь часть общей энергии сварки, т. е. εст = ηиηtεсв. Учитывая эффективный и термический КПД сварочных процессов, можно изменить представление о целесообразности применения того или иного способа сварки при прочих равных условиях. Например, дуговая сварка с высокими значениями эффективного КПД (ηи = 0,6...0,8) характеризуется низкими значениями термического КПД (ηt = 0,15...0,25). Электронно-лучевая сварка, характеризуется более высокими значениями ηи (0,8...0,9) и ηt(0,3...0,5). В термодинамическом аспекте она более предпочтительна. Сопоставим удельные энергозатраты на сварку листов низкоуглеродистой стали толщиной 10 мм различными способами (табл. 1.5). Минимальное энергосодержание расплавленной стали составляет около 9000 Дж/см3 . Приведенные в табл. 1.5 оценки являются приближенными, так как даже для одного и того же процесса на разных режимах сварки энергозатраты могут различаться в 1,5-2 раза, что определяется параметрами режима и свариваемого сплава. Кроме того, КПД источника теплоты не является постоянным, ввиду его зависимости от скорости сварки, состояния поверхности и др. Для одного и того же источника энергии, например при контактной сварке, внутреннее сопротивление машины может различаться в 10 раз и соответственно этому изменяется КПД источника.  1.4.5. Прессово-механические процессы В основе всех прессово-механических процессов лежит пластическая деформация, создаваемая тем или иным способом в зоне сварного соединения. Для пластичных материалов возможна деформация в холодном состоянии (холодная сварка). При увеличении сечений свариваемых деталей и повышении прочности свариваемого материала (стали) для уменьшения усилий деформирования и повышения пластичности материала его предварительно подогревают (кузнечная, диффузионная сварка). В ряде случаев нагрев свариваемых изделий осуществляется в результате преобразования первичной механической энергии в тепловую (сварка трением, ультразвуковая сварка). Давление в прессово-механических сварочных процессах может осуществляться как при помощи мощных пневмогидравлических устройств, так и за счет энергии взрыва (сварка взрывом). 1.5. Требования к источникам энергии для сварки и оценка их эффективности 1.5.1. Оценка энергетической эффективности процессов сварки При выборе источника энергии для сварки конкретных изделий следует учитывать техническую возможность применения данного источника, эффективность процесса (энергетическую и экономическую), а также качество и надежность получаемых изделий. Концентрация энергии для источников термических процессов может оцениваться плотностью мощности в пятне нагрева. Наибольшую плотность мощности (до 108 Вт/мм2 и выше) при пятне нагрева площадью до 10-6 мм2 могут иметь лазерный и электронный лучи (табл. 1.6).   Однако сварка возможна только до плотности мощности 103 ... 104 Вт/мм2 , так как большие плотности мощности приводят к выплескам и интенсивному испарению материала, полезному лишь при резке и размерной обработке изделий. Плотность мощности луча и энергетические коэффициенты наплавки, расплавления и другие (см. гл. 3) пригодны для оценки только отдельных видов источников энергии или методов сварки. Для оценки эффективности разных классов сварочных процессов и разных методов сварки и пайки целесообразно использовать удельные энергии εсв и εи, необходимые при сварке данного соединения. 1.5.2. Расчет энергоемкости процессов сварки Р  асчеты показали, что для многих видов соединений и материалов механические и термомеханические процессы требуют значительно меньше энергии, чем термические процессы при сварке плавлением. Например, при сварке встык стальных стержней диаметром 20 мм дуговым ванным способом необходимая удельная энергия εсв ≈ 1800 Дж/мм2 ; при контактной стыковой сварке оплавлением εсв ≈ 400 Дж/мм2 ; при сварке трением εсв ≈ 130 Дж/мм2 . Для сварки встык пластин из алюминиевого сплава толщиной 5 мм требуются следующие значения удельной энергии εсв: при аргонодуговой сварке ≈ 300 Дж/ мм2 ; при контактной сварке ≈ 200 Дж/мм2 ; при холодной сварке ≈ 30 Дж/мм2 . асчеты показали, что для многих видов соединений и материалов механические и термомеханические процессы требуют значительно меньше энергии, чем термические процессы при сварке плавлением. Например, при сварке встык стальных стержней диаметром 20 мм дуговым ванным способом необходимая удельная энергия εсв ≈ 1800 Дж/мм2 ; при контактной стыковой сварке оплавлением εсв ≈ 400 Дж/мм2 ; при сварке трением εсв ≈ 130 Дж/мм2 . Для сварки встык пластин из алюминиевого сплава толщиной 5 мм требуются следующие значения удельной энергии εсв: при аргонодуговой сварке ≈ 300 Дж/ мм2 ; при контактной сварке ≈ 200 Дж/мм2 ; при холодной сварке ≈ 30 Дж/мм2 .Расчет удельной энергии εсв для разных методов сварки плавлением коррозионно-стойкой стали типа 18-10 (рис. 1.9) показал, что с увеличением толщины изделия удельная сварочная энергия резко растет при использовании многослойной сварки. Например, аргонодуговая сварка вольфрамовым (АДВ) электродом обеспечивает получение стыкового сварного соединения для листов толщиной 15 мм при общих затратах энергии на все проходы до 1000 Дж/мм2 . Электронно-лучевая сварка (ЭЛС) благодаря кинжальному проплавлению за один проход позволяет соединить встык листы толщиной от 10 до 50 мм практически при одной и той же удельной энергии 30...60 Дж/мм2 . Использование плазменной дуги (ПД) и дугового разряда в вакууме (ВД) при узкой разделке позволяет потреблять при сварке меньше удельной энергии (εсв = 150...300 Дж/мм2 ), чем для дуги под флюсом (ДФ), для которой в зависимости от разделки кромок требуется εсв = 400.. .600 Дж/мм2. Сравнение значений εи и εобщ для однопроходной сварки стали показывает, что εи с уменьшением интенсивности источника возрастает примерно от 3...5 Дж/мм2 для лазерной сварки до 200...400 Дж/мм2 для газового пламени. В то же время общие затраты энергии εобщ, в которых учитываются, например, энергозатраты на вакуумирование для электронного луча (площадь сечения соединения ≈ 500 мм2) и при КПД лазера (≈ 1... 15 %), в десятки раз выше для этих источников, чем для дуги в аргоне или для газового пламени (рис. 1.10).  Пример 1.1. Определить удельную энергию εст для различных способов сварки. Основные физические свойства металлов и сплавов приведены в табл. 1.7. Решение. 1. Сварка плавлением. Рассмотрим сварку плавлением встык ванным способом двух алюминиевых стержней диаметром 20 мм. Согласно обобщенной схеме баланса энергии (см. рис. 1.6), существует внешниεй источник энергии, которая вносится в зону сварки с расплавляемым электродным металлом. Удельное объемное теплосодержание расплавленного металла при температуре его плавления составляет ∆Н = ρ(сплТпл+ qпл), где ρ- плотность; спл - удельная теплоемкость; Тпл -температура плавления, °С; qпл - скрытая теплота плавления металла. Минимальная удельная энергия, требуемая для сварки ванным способом, определяется как произведение ∆Н и объема зоны (сварочной ванны) расплавленного металла, деленное на площадь сечения шва, т. е. как произведение ∆Н и ширины В расплавленной зоны: εсв= ∆НВ. Принимая ширину такого шва равной диаметру прутка, получаем εст ≈ 2,7 • (1 • 660 + 390) • 2 = 5670 Дж/см2 = 56,7 Дж/мм2. 2. Контактная стыковая сварка оплавлением. В данном случае существует внутренний источник энергии - тепловыделение на контактном сопротивлении. Различие в минимальной требуемой энергии определяется (по сравнению со сваркой плавлением) лишь размерами расплавляемой зоны. Используя исходные данные примера сварки плавлением, находим, что при глубине осадки по 5 мм минимальная удельная энергия составит: εст = 28,35 Дж/мм . 3. Сварка трением. Ширина зоны нагрева от «внутреннего» источника энергии при сварке трением значительно ниже, чем при контактной сварке оплавлением. Кроме того, процесс формирования шва обычно протекает при температурах, близких к температуре плавления сплава, но не превышающих ее, т. е. без затрат на скрытую теплоту плавления. При общей ширине пластической зоны формирования соединения около 5 мм минимальная удельная энергия составит εст= 2,7 • 660 • 0,5 = 891 Дж/см2 ≈ 9 Дж/мм2. 4. Холодная сварка. Имеем «внутренний» источник энергии. Преоб- разование энергии сжатия деталей происходит в некотором активном объеме с одинаковой глубиной по обеим сторонам от шва. Энергия, тре- буемая для сварки, в данном случае также определяется как произведение среднего теплосодержания при температуре стыка около 600 °С (для алюминия) и глубины активной зоны, равной ≈ 1 мм: εст = 2,7•600•0,1 •2 = 324 Дж/см2 = 3,24 Дж/мм2. 5. Сварка взрывом. Экспериментально установлено, что для сварки алюминиевых пластин толщиной 1 мм требуется около 1 г взрывчатого вещества на 1 см2 площади соединяемых деталей. Учитывая, что удель- ная энергия для взрывчатого вещества составляет ≈ 6000 Дж/г, получаем ориентировочную оценку: εст = 1 • 6000 Дж/см2 = 60 Дж/мм2. Сопоставление энергозатрат при рассмотренных способах сварки показывает, что способы сварки давлением менее энергоемки по сравнению со сваркой плавлением. Немаловажно и то, что при сварке в твердой фазе не требуется расходовать энергию на расплавление металла, что экономит около 15...30 % энергии.  Контрольные вопросы

|