ТСП 11. I источники энергии для сварки глава физические основы и классификация сварочных процессов

Скачать 4.1 Mb. Скачать 4.1 Mb.

|

|

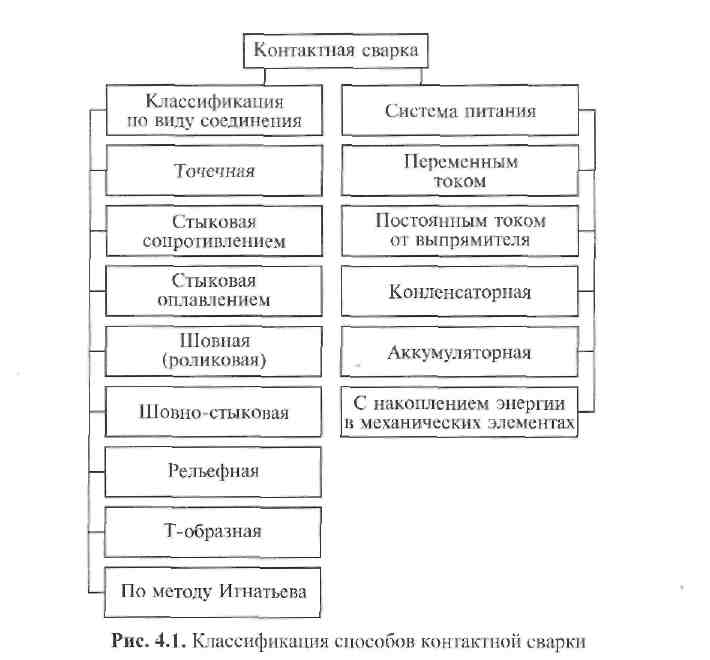

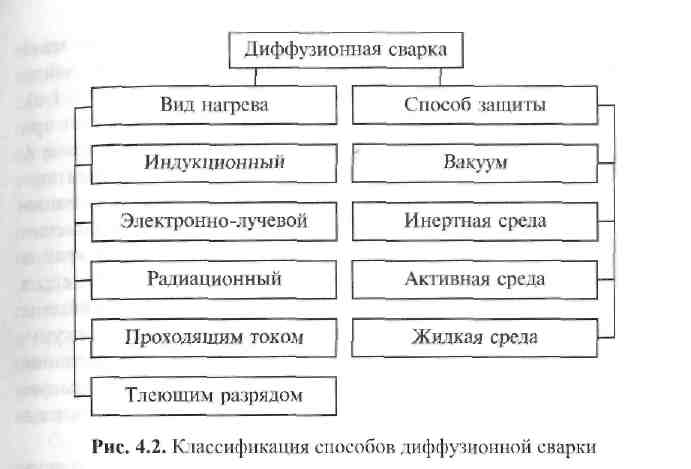

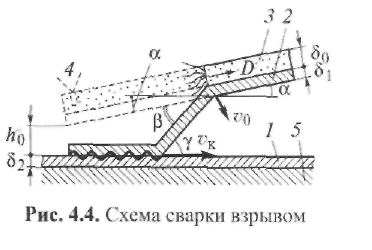

Глава 4. ПРЕССОВЫЕ И МЕХАНИЧЕСКИЕ СВАРОЧНЫЕ ПРОЦЕССЫ Для прессовых и механических сварочных процессов характерно обязательное приложение давления в месте сварки. Источник энергии при этом может быть как внешним (газопрессовая, печная сварка), так и внутренним (контактная, индукционная сварка). 4.1. Прессовые сварочные процессы 4.1.1. Способы термопрессовой сварки Термопрессовая сварка осуществляется нагревом с одновременным или последующим приложением давления либо при их сочетании. В большинстве прессовых процессов используют последующее приложение давления, обеспечивающее осадку соединения. Значительная часть прессовых сварочных процессов может быть реализована с теми же источниками нагрева, что и термические сварочные процессы. Исключение составляет контактная сварка, где давление является обязательным фактором образования контакта для генерации теплоты. К наиболее распространенным способам термопрессовой сварки следует отнести: контактную сварку со всеми ее разновидностями; газопрессовую; дугопрессовую; сварку в тлеющем разряде с давлением; индукционно-прессовые способы сварки; диффузионную сварку; различные способы кузнечной сварки - самого первого сварочного процесса, осуществленного человеком и до сих пор применяющегося в различных модификациях (сварка на кузнечно-прессовом оборудовании, сварка прокаткой, сварка волочением).  Схема классификации способов контактной сварки (наиболее обширной группы термопрессовых сварочных процессов) приведена на рис. 4.1. Кроме основных параметров - температуры нагрева Т и давления р - характер термопрессовых сварочных процессов в значительной мере определяется временем сварки t. Если в обычных термопрессовых сварочных процессах время сварки составляет единицы и десятки секунд, то в диффузионных оно может достигать нескольких десятков минут. Поскольку диффузионный сварочный процесс можно обеспечить, используя различные источники нагрева, целесообразно не выделять диффузионную сварку как отдельный метод, а считать ее способом и классифицировать по видам нагрева и защитной среды согласно схеме, приведенной на рис. 4.2. Контактная сварка. Этот процесс применяют только для сварки металлов, когда основной энергией для сварки служит джоулева теплота, выделяемая электрическим током в зоне контакта соединяемых деталей, электрическое сопротивление которой выше электрического сопротивления основного металла. Некоторое количество теплоты при контактной сварке может выделяться и в объеме свариваемых деталей вследствие работы электрического тока, которую он совершает при прохождении через внутренний объем деталей, имеющих некоторое электрическое сопротивление. Для процессов «токовой пайки» и поверхностной сварки по методу Игнатьева выделение джоулевой теплоты в объеме деталей является доминирующим фактором, а выделение теплоты в контакте электрод - деталь незначительно.  Давление при контактной сварке служит как для формирования устойчивого электрического контакта с определенными характеристиками, так и для последующего деформирования (проковки) зоны сварного соединения с целью улучшения структуры сварного шва и уменьшения сварочных деформаций и напряжений. Количество энергии, затрачиваемое на создание давления при контактной сварке, обычно невелико и составляет всего несколько процентов от общей вводимой энергии. Общее количество теплоты Q, выделяемое в электрическом контакте, в соответствии с законом Джоуля - Ленца определяется как где I - ток, проходящий через контакт; R - контактное сопротивление; t - время прохождения тока через контакт. Для реальных металлов среднее значение R обычно мало (10...200 мкОм), время t также нельзя выбирать большим ввиду возможности газонасыщения металла при сварке (обычно t < 1 с). В результате для выделения достаточного количества энергии при контактной сварке необходимо применение значительных токов I, что в основном и определяет специфику оборудования для контактной сварки, которая состоит в том, что контактная сварочная машина при питании непосредственно от сети должна кратковременно потреблять значительную мощность (20...500 кВА). Это крайне невыгодно с энергетической точки зрения, и для процессов контактной сварки в ряде случаев стараются применять системы электропитания с накоплением энергии (в конденсаторах, аккумуляторах, вращающихся маховиках). Такое сварочное оборудование более равномерно загружает питающую сеть, имеет меньшую среднюю установочную мощность, но обычно дороже и сложнее в эксплуатации. При контактной сварке принципиально возможно вести процесс в двух вариантах: с нагревом металла до высокопластичного состояния без плавления; с плавлением металла в зоне сварки и образованием литой структуры (литого ядра). Оба эти процесса находят промышленное применение, однако второй вариант энергетически выгоднее, так как сопротивление переходного контакта в этом случае обычно больше и требуются меньшие сварочные токи. Кроме того, образование литого ядра - известная гарантия получения качественного сварного соединения, так как ядро значительно проще проконтролировать, чем зону деформации при сварке без плавления. Сварка токами высокой частоты. Это способ сварки давлением, называемый высокочастотной сваркой, характеризуется тем, что кромки деталей нагреваются током высокой частоты (2,5...450 кГц) до температуры оплавления. В основе эффекта нагрева при высокочастотной сварке металлов лежит закон электромагнитной индукции. В массе материала, имеющего электронную проводимость (металл, графит), в переменном магнитном поле наводится ЭДС, изменяющаяся с той же частотой, что и внешнее магнитное поле. В результате появляются индукционные токи (вихревые токи, или токи Фуко), которые и вызывают нагрев материала. Идея высокочастотного нагрева металла в технологических целях, в частности при сварке, по существу сводится к концентрации магнитного поля в малом объеме материала и как следствие - к повышению плотности индуцируемых токов в месте желаемого нагрева. При высокочастотной сварке нагрев свариваемых поверхностей обеспечивается за счет использования основных эффектов, связанных с прохождением тока высокой частоты по металлическим проводникам - поверхностного эффекта и эффекта близости. Кроме того, при использовании тока высокой частоты возможна бесконтактная передача энергии в зону сварки даже при сваривании сравнительно тонкостенных деталей в результате наведения в свариваемых кромках вихревых токов при помощи индукторов. Достоинства высокочастотного нагрева легли в основу нескольких разновидностей процессов сварки и пайки, применяемых в промышленности. При высокочастотной сварке металлов процесс можно вести как плавлением соединяемых кромок с образованием сварочной ванны, так и давлением, в результате применения которого возникают пластические деформации. Относительная сложность и энергоемкость оборудования для высокочастотной сварки делают ее наиболее приемлемой в условиях непрерывного производства (сварка продольных швов труб, замкнутых профилей и изделий аналогичной формы, биметаллических лент), где необходимо обеспечить большую скорость сварки (10... 120 м/мин). Сварочное оборудование обычно представляет собой лимитирующее звено в общей достаточно сложной и дорогостоящей цепи технологического оборудования. Нагрев токами высокой частоты применяют и для сварки пластмасс. Частота используемого в этом случае тока значительно выше - до 40 МГц, причем сваривать можно лишь пластмассы с относительно большим тангенсом угла диэлектрических потерь (tg 5) - полиметилметакрилат, поливинилхлорид и т. д. 4.1.2. Кузнечная сварка Кузнечная сварка возникла в ходе освоения человеком формообразования нагретого металла при кузнечной обработке. Для осуществления кузнечной сварки металл сначала нагревают (чаще всего в печи) до «сварочного жара». Применительно к стали это составляет 1500... 1600 К. Затем соединяемые детали подвергают совместной проковке, во время которой вследствие пластической Деформации образуется сварное соединение. Основным достоинством кузнечной сварки следует считать получение сварного соединения со значительной степенью деформации металла шва, что повышает его механические характеристики и приближает их к свойствам основного металла. Развитие технологии и оборудования кузнечно-прессового производства привело к возникновению нескольких разновидностей кузнечной сварки, которые нашли применение в промышленности:

С энергетической точки зрения кузнечные сварочные процессы достаточно выгодны - не требуют источников с высокой концентрацией энергии, но для их осуществления, как правило, необходимо сложное и металлоемкое кузнечно-прессовое оборудование. 4.2. Механические сварочные процессы Механические сварочные процессы обычно протекают без введения тепловой энергии извне, хотя при механическом воздействии в ряде случаев возможно частичное преобразование механической энергии в зоне соединения в тепловую. Нагрев зоны сварки в данном случае снижает предел текучести свариваемых материалов, улучшает условия их деформирования, но иногда может оказать вредное воздействие на соединяемые детали (например, в случае герметизации сваркой собранных полупроводниковых приборов). Энергия для механических сварочных процессов может быть введена сдавливанием, трением, ультразвуковым воздействием, взрывной волной, причем давление прикладывается к месту образования соединения во всех случаях без исключения. К наиболее распространенным механическим сварочным процессам относятся способы холодной сварки, сварка ультразвуком, сварка трением и сварка взрывом. 4.2.1. Прессово-механический контакт и холодная сварка Метод сварки с использованием прессово-механического контакта основан на использовании пластической деформации металлов в месте их соединения (контакта) при сдавливании или сдвиге. Поскольку для пластичных металлов в ряде случаев сварочный процесс ведут без подогрева, эта его разновидность получила название холодной сварки. Деформация металла при холодной сварке зависит от его свойств и должна быть не ниже определенного уровня, причем существенную роль играет и сама схема течения металла при деформировании. В процессе течения металла при холодной сварке происходит образование ювенильных участков (свободных от оксидных и газовых пленок) на соединяемых поверхностях, и эти участки служат начальными очагами образования соединения на линии будущего сварного шва. Образование сварного соединения при холодной сварке происходит в условиях нормальной температуры или даже ниже 0°С почти мгновенно - только в результате схватывания, и диффузионные процессы в данном случае практически не успевают развиться. В связи с этим холодную сварку целесообразно применять для соединения таких разнородных материалов, при плавлении и диффузионном взаимодействии которых могут образоваться хрупкие интерметаллиды (например, для соединения меди с алюминием). Обязательное довольно значительное деформирование при холодной сварке ограничивает область ее применения как по материалам (преимущественно медь, алюминий и другие пластичные материалы), так и по площади соединяемых поверхностей ввиду необходимости приложения значительных усилий для деталей с большой свариваемой поверхностью. Применение дополнительного нагрева, т. е. фактический перевод холодной сварки в термопрессовую, снижает предел текучести Материала, уменьшает необходимое для сварки усилие и улучшает условия пластической деформации металла, что расширяет технологические возможности процесса. Для объяснения процесса холодной сварки существует ряд различных гипотез, однако, как справедливо указывается в работах А.А. Кочергина, наиболее важен тот фактор, что энергия пластической деформации выделяется непосредственно в микрообъемах, Участвующих в схватывании. Поэтому температура в элементарных кристаллитах при схватывании может повышаться вплоть до температуры плавления металла. Из опыта применения холодной сварки установлено положительное влияние твердых поверхностных пленок на свариваемость пластичных металлов. Всякое разрушение этих пленок, скольжение по металлу во время сварочного процесса может способствовать повышению температуры в зоне сварки и тем самым улучшать условия схватывания и образования сварного соединения. Поверхностные загрязнения, газовые и сплошные оксидные пленки ухудшают условия образования физического контакта соединяемых поверхностей при холодной сварке, и поэтому перед началом сварочного процесса эти поверхностные слои надо, по возможности, удалять. Оставшиеся на поверхности оксидные пленки и особенно газовые молекулы обычно удаляются с поверхности металла и частично замешиваются в объеме материала шва в ходе его пластического деформирования. Сцепление адсорбированных газовых молекул с металлом достаточно сильное, и только в глубоком вакууме при давлении ниже 10-4Па поверхность металла может оставаться ювенильной достаточно долго. В этом случае процесс вакуумного схватывания может идти достаточно эффективно с наименьшей затратой энергии (и даже с выделением энергии в месте соединения в результате химических реакций). Вакуумное схватывание возможно в основном для металлов —8 при давлении ниже 10-8 Па при условии тщательной подгонки и соприкосновения деталей на большой площади поверхности, что пока затрудняет его промышленное применение. Ультразвуковая сварка может считаться дальнейшим логическим развитием холодной сварки. При ультразвуковой сварке наряду с давлением к месту соединения прикладывается высокочастотное (20...75 кГц) поле механических напряжений. В начальной стадии процесса свариваемые детали перемещаются одна относительно другой с ультразвуковой частотой (20...75 кГц) и амплитудой 10...25 мкм. При этом происходит эффективная очистка соединяемых поверхностей от загрязнений и газовых пленок, повышается температура и создаются более благоприятные условия образования соединения, чем при холодной сварке без ультразвукового поля механических напряжений. В зависимости от вида соединения и свойств свариваемого материала при ультразвуковой сварке в материале могут создаваться сдвиговые (в металлах) или нормальные (в пластмассах) колебания, причем для сварки пластмасс основным фактором нагрева вещества являются возбужденные в нем механические ультразвуковые колебания. 4.2.2. Трущийся контакт и сварка трением При сварке трением процесс организуют так, что механическая энергия вращающихся (или поступательно перемещающихся относительно друг друга) контактирующих тел переходит в тепловую. Выделение теплоты при этом происходит непосредственно на свариваемых поверхностях. После разогрева поверхностей до требуемых температур осуществляется остановка деталей и их сдавливание (осадка), в результате которого образуется сварное соединение. В начальный момент при сварке трением коэффициент трения имеет максимальное значение. Соответственно затраты мощности и тепловыделение в месте трущегося контакта возрастают. В процессе контакта (движения) коэффициент трения на этом участке падает и выделение теплоты уменьшается, затем при нагреве до 700...800 К испаряются и выгорают жировые пленки, а коэффициент трения растет. Одновременно начинает проявляться местное схватывание соединяемых поверхностей, что вызывает интенсивное тепловыделение. С повышением температуры число участков схватывания растет, а их прочность снижается. Понижается также и тепловыделение вследствие уменьшения коэффициента трения в результате появления на трущихся поверхностях жидкого металла, играющего роль смазки. На этом участке движения устанавливается квазиравновесное состояние, затем следуют резкое торможение и осадка. Сварка трением в отличие от контактной стыковой сварки требует меньших затрат энергии (поскольку нет потерь на тепловыделение в объеме свариваемых деталей и в токоподводящих элементах) и в ряде случаев обеспечивает более благоприятное распределение температур в зоне сварки. Это особенно важно при сварке разнородных материалов (например, при изготовлении биметаллического инструмента из углеродистых и быстрорежущих сталей). В последние годы находит все большее применение способ сварки трением с перемешиванием, позволяющий получать различие соединения листовых заготовок. Сварочный процесс (рис. 4.3) при этом способе сварки происходит следующим образом. Специальный инструмент, вращающийся со скоростью 200...3000 об/мин, состоящий из утолщенной части (заплечика) и выступающей части (штыря), в месте стыка вводится в соприкосновение с поверхностью зафиксированных на массивной подкладке соединяемых заготовок так, чтобы штырь внедрился в заготовки, а заплечик коснулся их поверхности. В результате трения штыря и заплечика о заготовку выделяется теплота, которая доводит металл вокруг инструмента до пластичного состояния. Затем инструменту сообщают поступательное движение со скоростью сварки 4,5...6 м/мин при его давлении на заготовку 0,2...0,5 МПа, и пластичный материал заготовок, перемещаясь из зоны нагрева в зону охлаждения, огибает штырь и образует соединение. По характеру процесса образования сварного соединения этот способ имеет много общего с термопрессовой сваркой.  4.2.3. Ударный контакт и сварка взрывом С  варка взрывом характеризуется использованием энергии взрыва и образующихся затем мощных газовых потоков для перемещения свариваемых деталей и создания в них пластических деформаций, приводящих к образованию соединения в твердой фазе (рис. 4.4). Основной энергоноситель - взрывчатое вещество (ВВ) -3 наносится в виде слоя толщиной δ0 и инициируется детонатором 4. Метаемая пластина 2 толщиной δ1 под воздействием продуктов взрыва приобретает определенную скорость полета v0. Точка контакта свариваемых под углом γ пластин передвигается по поверхности неподвижной пластины 1 толщиной δ2 со скоростью vK, не превышающей скорости vд детонации ВВ. Предполагается что все точки метаемой пластины одновременно движутся нормально к ее поверхности; решающую роль играет давление и установочный угол α. Продукты горения ВВ оказывают давление на поверхность свариваемой детали и с большой скоростью «мечут» ее в сторону другой детали. При соударении поверхностей детали очищаются от оксидов, загрязнений и адсорбированных газов, а возникающие при этом деформации обеспечивают образование сварного соединения. варка взрывом характеризуется использованием энергии взрыва и образующихся затем мощных газовых потоков для перемещения свариваемых деталей и создания в них пластических деформаций, приводящих к образованию соединения в твердой фазе (рис. 4.4). Основной энергоноситель - взрывчатое вещество (ВВ) -3 наносится в виде слоя толщиной δ0 и инициируется детонатором 4. Метаемая пластина 2 толщиной δ1 под воздействием продуктов взрыва приобретает определенную скорость полета v0. Точка контакта свариваемых под углом γ пластин передвигается по поверхности неподвижной пластины 1 толщиной δ2 со скоростью vK, не превышающей скорости vд детонации ВВ. Предполагается что все точки метаемой пластины одновременно движутся нормально к ее поверхности; решающую роль играет давление и установочный угол α. Продукты горения ВВ оказывают давление на поверхность свариваемой детали и с большой скоростью «мечут» ее в сторону другой детали. При соударении поверхностей детали очищаются от оксидов, загрязнений и адсорбированных газов, а возникающие при этом деформации обеспечивают образование сварного соединения.Для сварки взрывом ВВ должны иметь скорость горения (детонации) не менее 1500...2000 м/с (так называемые бризантные ВВ). Так как ВВ обычно равномерно распределяется по поверхности свариваемой детали, то скорость сварки практически соответствует скорости детонационной волны. Скорость соударения свариваемых элементов зависит от характеристик ВВ, конструкции и материала соединения. Эта скорость может быть рассчитана по формулам газодинамики и составляет для стальных пластин около 1500 м/с. Давление, возникающее при этом между элементами, достигает 103 ... 105 МПа. Благодаря высоким скоростям сварки даже при значительном повышении температуры контактирующих слоев металла, вызванном соударением и деформацией пластин, процессы диффузии не успевают развиться. Поэтому сварка взрывом перспективна для получения соединений разнородных материалов (сталь - медь, сталь - алюминий, алюминий - титан и т. д.) и применяется как заготовительная операция в прокатном производстве при получении биметалла. С энергетической точки зрения сварка взрывом весьма выгодна, однако она применима лишь для ограниченного класса конструкций и типов соединений и, кроме того, ее осуществление требует специальных мероприятий по технике безопасности и организации рабочего места. |