ТСП 11. I источники энергии для сварки глава физические основы и классификация сварочных процессов

Скачать 4.1 Mb. Скачать 4.1 Mb.

|

|

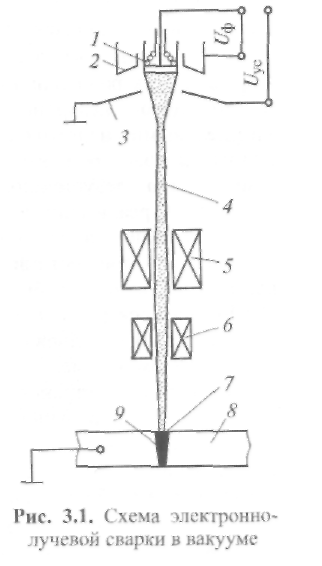

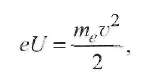

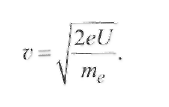

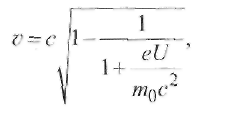

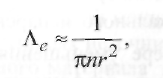

Глава 3. ТЕРМИЧЕСКИЕ НЕДУГОВЫЕ ИСТОЧНИКИ ЭНЕРГИИ 3.1. Электронно-лучевые источники Развитие электронной техники позволило получать мощные электронные пучки, энергии которых достаточно для осуществления различных технологических процессов. Это послужило основанием для создания целой технологической отрасли, получившей название электронно-лучевой технологии. В последнее время электронно-лучевая технология сформировалась как самостоятельное направление в области обработки материалов, обладающее широкими технологическими возможностями в самых различных областях науки и техники. Электронный пучок как технологический инструмент позволяет осуществлять нагрев, плавку и испарение практически всех материалов, сварку и размерную обработку, нанесение покрытий и запись информации. Такая универсальность электронного пучка дает возможность использовать одно и то же оборудование для различных технологических целей и совмещать в одном цикле обработки различные технологические процессы. 3.1.1. Формирование электронного пучка Формирование электронного пучка для технологических целей можно представить как процесс, состоящий из следующих основных стадий: 1)получение свободных электронов; 2)ускорение электронов электростатическим или электромагнитным полем и формирование направленного потока электронов; 3) изменение поперечного сечения направленного потока электронов для формирования электронного пучка (чаще всего для его фокусировки на обрабатываемой поверхности); 4) отклонение электронного пучка и обеспечение требуемой траектории перемещения его сечения, попадающего на обрабатываемую поверхность (фокального пятна); 5  ) собственно взаимодействие электронного пучка с обрабатывае-мой поверхностью для осуществления требуемого технологического ) собственно взаимодействие электронного пучка с обрабатывае-мой поверхностью для осуществления требуемого технологическогопроцесса. Для формирования электронного пучка и управления им применяется ряд специальных устройств, называемых электронными пушками. Функциональная схема такого устройства приведена на рис. 3.1. Источником электронов в электронных пушках обычно служит термоэмиссионный катод 1, который выполняется из вольфрама, тантала или гексаборида лантана LаВ6, обладающих высокими эмиссионными характеристиками. В зависимости от материала катода его рабочая температура может достигать 2400...2800 К. Подогрев катода чаще всего осуществляется при помощи накаливаемого электрическим током элемента, причем в некоторых случаях сам этот элемент может выполнять функции катода (катод прямого накала). Катод размещается внутри прикатодного электрода 2. На некотором расстоянии от катода находится анод 3, выполненный в виде массивной детали с отверстием по оси. Между катодом и анодом от специального высоковольтного источника питания прикладывается ускоряющее напряжение Uyc = 30... 150 кВ, причем анод обычно соединяется с корпусом установки, а катодный узел крепится на высоковольтном изоляторе. Вследствие разности потенциалов между катодом и анодом электроны ускоряются до значительных скоростей, большая часть их проходит через отверстие в аноде и затем продолжает в заанодном пространстве движение по инерции. Мощность потока электронов регулируется изменением его тока (при постоянном ускоряющем напряжении) путем подачи отрицательного (по отношению к катоду) напряжения Uф на управляющий (прикатодный) электрод 2 в электронно-оптической системе сварочной электронной пушки. Этот поток электронов обладает еще сравнительно невысокими удельными энергетическими показателями, и для формирования из него электронного пучка 4 с необходимыми характеристиками обычно требуется дополнительная операция - фокусировка. Для полной реализации возможности фокусировки и формирования электронного пучка минимальных размеров (0,2...2,0 мм) при значительной мощности до 100 кВт нужно выполнить такие условия формирования, чтобы погрешность электронной оптики, расталкивание электронов в пучке, их тепловое движение и рассеяние в газах и парах металлов не препятствовали собиранию электронов пучка в малом объеме. В рабочем пространстве электронной пушки необходим вакуум, так как при большом числе молекул остаточных газов они препятствуют свободному прохождению электронов взаимными столкновениями. Кроме того, условия работы термоэмиссионного катода также требуют защиты его от взаимодействия с атмосферными газами. Рабочий вакуум в электронной пушке должен быть не хуже 10-3 ...10-4 Па. При увеличении давления происходит пробой между катодом и анодом электронной пушки, что может привести к выходу из строя высоковольтного выпрямителя. Для фокусировки электронного пучка в электронной пушке обычно используется система диафрагм и магнитных линз. Магнитная линза 5 представляет собой соленоид с магнитопроводом, создающий специальное магнитное поле, которое при взаимодействии с электроном изменяет его траекторию и искривляет ее в направлении к оси системы. При этом можно добиться «сходимости» электронного пучка на достаточно малой площади поверхности и в фокусе 7 электронный пучок может обладать весьма высокой плотностью мощности (до 5 •108 Вт/см2). По достигаемой плотности мощности электронный пучок уступает только лазерному лучу. Такой плотности мощности достаточно для осуществления целого ряда технологических процессов, причем в результате изменения фокусировки плотность мощности может быть плавно изменена до минимальных значений. В конструкцию электронной пушки обычно входит также отклоняющая система 6, служащая для перемещения электронного пучка по обрабатываемой поверхности вследствие его взаимодействия с поперечным магнитным полем, создаваемым отклоняющей системой. Обычно для этой цели электронная пушка имеет две пары отклоняющих катушек, обеспечивающих перемещение пучка по двум взаимно перпендикулярным направлениям. При питании отклоняющих катушек током определенной частоты и амплитуды можно получить практически любую траекторию перемещения электронного пучка по обрабатываемой поверхности, что широко используется в электронно-лучевой технологии. Электронная пушка обычно выполняется в виде одного функционального блока, который или неподвижно крепится к вакуумной камере, или перемещается внутри камеры при помощи специальных механизмов. Обрабатываемое изделие 8 помещают в вакуумную камеру, снабженную загрузочными крышками и иллюминаторами для наблюдения за процессами обработки (9 - сварной шов). При большой протяженности зоны обработки изделие обычно перемещается или вращается в вакуумной камере при помощи специальных механизмов. Для малой обрабатываемой площади (обычно менее 50 х 50 мм) обычно достаточно перемещения луча, а изделие может оставаться неподвижным. 3.1.2. Основные физические характеристики электронного пучка Электрон как устойчивая материальная частица может быть сравнительно просто выделен различными физическими способами, что и обусловило его широкое использование в различных областях науки и техники. Наиболее простой способ получения электронов - нагрев твердых тел (чаще всего металлов), которые при этом начинают испускать термоэлектроны. Для сообщения электронам необходимой энергии и формирования из них потока частиц, несущих определенную энергию, могут использоваться различные методы. Самый простой из них и наиболее распространенный - ускорение электронов с помощью электрического поля, создаваемого в электронной пушке между катодом и анодом, в котором на электрон действует сила где е = 1,6 •10-19Кл - заряд электрона; Е - напряженность электрического поля, В/м. При движении электрона в электрическом поле между точками с разностью потенциалов U он приобретает энергию Это приращение энергии электрона происходит вследствие его ускорения полем - увеличения его кинетической энергии, т. е. где mе - масса электрона, кг; v, v0 - конечная и начальная скорости электрона, м/с. Принимая v0 = 0, получим  (3.4) (3.4)т. е. энергия электрона зависит от его массы и скорости. В реальных условиях, когда масса электрона постоянна, единственный путь увеличения его энергии - повышение скорости его движения, что и реализуется в электронной пушке. Из формулы (3.4) можно получить выражение для скорости движения электрона при прохождении между точками с разностью потенциалов U:  (3.5) (3.5) Подставляя в это выражение значения заряда и массы электрона, находим соотношение между ускоряющим напряжением и скоростью электрона: Однако если по формуле (3.6) определить скорость электрона, ускоренного разностью потенциалов порядка 106 В, то получим значение, превышающее скорость света с = 3 • 108 м/с, что противоречит основному положению теории относительности. Поэтому для вычисления скоростей быстрых (релятивистких) электронов нужно использовать выражение  где m0 - масса покоя электрона, равная 9,1 • 10-31кг. В реальных условиях ускоряющее напряжение U составляет 15...200 кВ, что позволяет разгонять электроны до значительных скоростей. Выбор ускоряющего напряжения при электронно-лучевой обработке материала в существенной мере зависит от ее назначения. С одной стороны, чем выше это напряжение, тем большую энергию можно сообщить электронам и тем эффективнее будет воздействие электронного пучка на обрабатываемый материал. С другой стороны, увеличение напряжения приводит к резкому повышению уровня рентгеновского излучения, сопутствующего электронно-лучевой обработке, усложнению и удорожанию оборудования и необходимости выполнения специальных требований техники безопасности. В связи с этим в электронно-лучевой технологии в настоящее время применяется следующее разделение оборудования по значению ускоряющего напряжения. 1.Низковольтные системы с ускоряющим напряжением от 15 до 30 кВ и небольшой мощностью (до 15 кВт). Эти системы, наиболее простые по конструкции и в эксплуатации, применяются в основном для сварки различных материалов толщиной до 30 мм. 2.Высоковольтные системы с ускоряющим напряжением 120... 180 кВ и мощностью 1...120 кВт наиболее сложны в изго- товлении и эксплуатации. Такие системы мощностью до 3 кВт применяются для проведения прецизионной размерной обработки и микросварки, а мощностью свыше 60 кВт - как правило, для сварки крупногабаритных изделий. 3.Системы с промежуточными значениями ускоряющего напряжения (50...80 кВ) и мощности (15...60 кВт) применяются в тех случаях, когда необходимо увеличить глубину проплавления до 60 мм и более в зависимости от обрабатываемого материала. Важная особенность использования электронного пучка - возможность управления им при помощи электростатических и магнитных полей. Наибольшее распространение на практике получили магнитные системы фокусировки и управления перемещением электронного пучка. На движущийся в магнитном поле электрон действует сила Лоренца где В - магнитная индукция; а - угол между направлением движения электрона и магнитной силовой линией поля. Сила Лоренца не изменяет составляющую скорости электрона вдоль направления поля (F = 0, если α= 0), но изменяет направление составляющей скорости электрона, перепендикулярной силовым линиям поля, заставляя электрон двигаться в магнитном поле по окружности, лежащей в плоскости, перпендикулярной силовым линиям поля. Суммарная траектория движения электрона при α ≠ 0 и α ≠ 90° представляет собой пространственную спираль - винтовую линию, ось которой параллельна В¯, радиус зависит от скорости электрона и напряженности магнитного поля Создавая при помощи специальной магнитной системы (магнитной линзы) по оси электронного пучка магнитное поле с силовыми линиями определенной формы, можно обеспечить сходимость траекторий электронов в одной точке (фокусировку) и изменять ее в широких пределах. При этом изменяется концентрация энергии на обрабатываемом изделии, что представляет значительный интерес с технологической точки зрения. Для перемещения электронного пучка по обрабатываемой поверхности обычно используют его взаимодействие со скрещенными поперечными магнитными полями, создаваемыми отклоняющей системой. Малая инерционность электронов позволяет обеспечить широкий диапазон скоростей перемещения электронного пучка по обрабатываемой поверхности при практически любой форме траектории. Необходимое условие существования электронного пучка - создание вакуума на пути движения электронов, так как в противном случае в результате соударения с молекулами атмосферных газов электроны отдают им свою энергию и пучок рассеивается. Средняя длина свободного пробега электрона в газе определяется выражением  (3.8) (3.8)где п - концентрация газа на пути движения электронов; r- газокинетический радиус взаимодействия молекул газа. Значения средней длины свободного пробега электрона в воздухе (при 300 К) для разных значений давления р приведены ниже: р, Па 1,01 • 105 133 1,33 1,3 • 10 -2 Λ, мм 3,5• 10-4 2,6 • 10-1 26,6 2660 Таким образом, исходя из конструктивных особенностей установок, максимально допустимым давлением в камере для электронно-лучевых установок следует считать 5 • 10-2 Па. В реальных условиях давление стараются довести до 5 • 10-3 или 5 • 10-4 Па, так как при ухудшении вакуума в электронной пушке резко увеличивается число ионизированных электронами ионов остаточных газов и это может привести к пробою промежутка между анодом и катодом электронной пушки. При повышении давления в камере до 1... 10 Па рассеяние электронного пучка становится существенным в пространстве его дрейфа и это ограничивает возможную длину пучка. Очевидно, что выводить электронный пучок из вакуума в область с более высоким давлением имеет смысл только в том случае, если длина свободного пробега электронов в этой области предельно мала. Такие электронные пушки с выводом электронного пучка в атмосферу иногда применяют для сварки. При этом электронная пушка перемещается непосредственно по свариваемому изделию, ход пучка в атмосфере составляет не более 10 мм. Применяемое ускоряющее напряжение составляет 150...200 кВ, а в зону между пушкой и свариваемой поверхностью подают защитный газ (гелий или аргон). 3.1.3. Взаимодействие электронного пучка с веществом При падении электронного пучка на обрабатываемую поверхность кинетическая энергия электронов в результате их взаимодействия с атомами вещества обрабатываемой поверхности превращается в другие виды энергии. Максимальное значение плотности мощности q2m электронного пучка в зоне его воздействия на вещество может достигать 107 ...108 Вт/см , что позволяет проводить размерную обработку материалов путем их локального испарения в месте воздействия пучка на изделие. По мере уменьшения q2m (это сравнительно просто можно осуществить расфокусировкой пучка) возможно проведение термических процессов (плавки, сварки, нагрева в вакууме), а также нетермических процессов - стерилизации, полимеризации и т. п. Достигая обрабатываемой поверхности, электроны пучка внедряются в вещество, испытывая торможение и проходя при этом некоторый путь. Длина этого пути, изученная Шонландом, определяется по формуле где δ - глубина проникания электрона в вещество, см; U - ускоряющее напряжение, В; р - плотность вещества, г/см3 . Реальная глубина проникания электрона в вещество в соответствии с формулой (3.9) обычно не превышает нескольких десятков микрометров, но ею нельзя пренебрегать при учете взаимодействия электронов с веществом, особенно при больших значениях плотности мощности в электронном пучке. Проходя сквозь вещество, электроны взаимодействуют с кристаллической структурой или отдельными частицами вещества. При этом вследствие обмена энергией увеличивается амплитуда колебаний составляющих вещество частиц, изменяются параметры его кристаллической решетки, повышается температура вещества. Достаточно большая энергия, сообщенная электронами атомам, может привести даже к разрыву связей между отдельными атомами. При торможении электрона в веществе кроме выделения тепловой энергии происходит еще ряд различных явлений. Суммарное выделение энергии при электронной бомбардировке поверхности расходуется на следующие основные процессы:

3)вторичная электронная эмиссия, отражение электронов и термоэлектронная эмиссия с обрабатываемой поверхности; 4)побочные явления, сопровождающиеся потерями энергии. Следует отметить, что электронный пучок имеет максимальный коэффициент поглощения энергии в обрабатываемом веществе, достигающий 80...95 % полной мощности источника и является одним из самых эффективных источников энергии для сварки. Нагрев обрабатываемого материала электронным пучком осуществляется в результате выделения тепловой энергии в поверхностных слоях вещества и дальнейшей передачи теплоты в его внутренние слои. Высокая интенсивность ввода энергии в вещество при электронно-лучевой обработке приводит к развитию значительных поверхностных температур, уровень которых может превышать точку кипения даже самых тугоплавких материалов. |